制动钳体弹性滞后特性研究

2021-11-19陈炳伟孟永帅梅卓民

陈炳伟,孟永帅,梅卓民

(中车戚墅堰机车车辆工艺研究所有限公司,江苏常州 213011)

当列车在运行过程中需要实施制动时,向分布在制动盘两侧的制动钳体的制动缸内充入压缩空气,制动钳体产生闸片正压力,夹紧制动盘,将列车的动能转化成热能,散发到大气中去,实施列车制动。在制动过程中为保证列车制动距离的精度,制动系统需要随时调整制动缸内的气压值,也就是调整制动钳体的闸片正压力值。在现车运营过程中出现制动缸体内气压上升时制动钳体的闸片正压力值要小于气压下降时相同气压下的闸片正压力值,这一现象在一定程度上影响了制动系统对列车制动距离的控制精度[1]。

1 制动钳体的功能

1.1 制动钳体的结构

制动钳体主要由制动缸、制动杆、吊座、转销、闸片托等部件组成如图1 所示。其中制动缸将充入的气压值转化为制动缸的推力,制动杆绕着吊座旋转,利用杠杆原理,将制动缸推力放大,转化制动所需的闸片正压力。

图1 钳体结构力传递简图

1.2 制动钳体弹性滞后特性

依据制动钳体制动力传递原理,制动缸充入压缩空气时,由于制动钳体内部阻力的作用,如图2 所示,当气压值达到A时,制动钳体开始夹紧制动盘,形成闸片正压力。随着气压值的增大,在B点闸片正压力F值达到最大,形成一条闸片正压力值随气压值升高而增大的加载线。

图2 制动钳体弹性滞后特性

当制动钳体开始排气卸载时,闸片正压力值逐步减小,形成一条闸片正压力值随压力值下降而减小的卸载线。但是在相同气压P1 值下,卸载线的力值F2 明显大于加载线的力值F1,两者差值就是弹性滞后量ΔF,弹性滞后量ΔF与理论闸片正压力值的比值就是弹性滞后率γ。

随着闸片正压力值的继续卸载,气压值达到C点时,闸片正压力值完全消失,由于弹性滞后特性的影响,C点介于0 点和A点之间。

2 弹性滞后机理分析

2.1 加载过程

制动钳体力和力矩平衡原理如图3 所示,依据制动杆作用原理,形成加载线过程中如图3(a)所示,可以判断出制动杆上3 个铰接处的摩擦力矩为顺时针方向,得到如下力和力矩平衡方程为式(1):

图3 制动钳体力和力矩平衡原理图

2.2 卸载过程

依据制动杆作用原理,形成卸载线过程中如图3(b)所示,可以判断出制动杆上3 个铰接处的摩擦力矩为逆时针方向,得到如下力和力矩平衡方程为式(3):

3 弹性滞后特性仿真与试验验证

3.1 制动钳体弹性滞后特性仿真分析

根据制动钳体的工作原理及结构对称性,对模型进行简化[2],如图4 所示,将制动缸的推力施加在制动杆上,同时在闸片端施加位移约束,零件间的所有连接均采用接触连接。

图4 有限元仿真计算模型及计算结果

将转销与制动杆间的摩擦系数作为变量,从0~0.5 之间进行有限元仿真分析,如图5 所示。转销与制动杆间摩擦系数为0 时,加载线与卸载线完全一致。当摩擦系数逐渐增大时,加载线保持一致,而卸载线的力值逐渐增大,最大滞后量ΔF的值也逐渐增大。最大滞后量与理论值的比值变化曲线如图6 所示。不考虑其他影响因素,当摩擦系数达到0.3 时,弹性滞后率达到10%以上。

图5 不同摩擦系数下的夹紧力曲线(蓝色为被加载线,红色为卸载线)

图6 最大滞后量与理论值的比值变化曲线

3.2 制动钳体弹性滞后特性试验验证

对同一套制动钳体,在转销和制动杆之间采用不同的润滑措施,模拟不同摩擦系数的方案进行弹性滞后特性的试验验证。经过摩擦系数测试数据可知,在转销处涂抹相应润滑油的摩擦系数在0.2~0.25 范围,无任何润滑措施的摩擦系数在0.3~0.4 范围。试验验证数据表明:2 种方案的弹性特性曲线与有限元分析数据趋势及加载线拟合基本一致,但涂抹油脂的卸载线较不涂油的要小,如图7 所示。

图7 不同润滑状态的制动钳体夹紧力曲线

4 制动钳体弹性滞后特性影响

制动钳体弹性滞后现象在列车运用过程中不可避免,受摩擦阻力等因素的影响,弹性滞后量在一定范围内波动[2],波动越大,对列车制动系统的控制精度影响也越大。主要有以下几个方面的影响:

(1)制动起始气压值A:主要考核在低气压工况下,制动钳体灵敏度以及制动力值的稳定性。A值越大,制动钳体可能会出现气压过小时无制动力值的情况,严重时影响乘客安全。A越小,制动钳体灵敏度过高,制动管路本身的气压值可能会带动制动夹钳单元开始动作,导致异常制动。

(2)制动卸载气压值C:主要考核制动管路中的残余气压值对制动钳体动作的影响。由于制动杆卸载过程中摩擦阻力对扭矩的影响,C值会比A值要小一些。但过小的C值容易造成制动钳体复位缓慢,甚至与制动盘虚抱的异常,导致闸片偏磨等故障。

(3)弹性滞后率γ:主要考核制动钳体相同气压值下弹性滞后量与理论闸片正压力的比值对制动系统控制过程的精度影响。γ越大,对制动系统控制精度的影响越大,γ值在一定程度上量化了弹性滞后特性,其值越小越好。

5 弹性滞后特性控制理论

5.1 弹性滞后特性控制

经过机理分析、有限元仿真分析及试验验证的方式验证了弹性滞后特性不可避免,转销和制动杆间的摩擦系数是影响弹性滞后特性量值的主因,且弹性滞后量值越小越好。可以通过如下方法改善转销和制动杆间的摩擦系数,如图8 所示。

图8 制动钳体试验验证方案

(1)将钢衬套改为摩擦系数小、磨损率低、吸水率低的尼龙衬套,同时提升转销的表面粗糙度,可在较大程度上减小摩擦系数。

(2)选用适合高压、低温环境使用的高性能油脂,油脂通过注油孔螺堵注入转销内,在制动钳体整个维护周期内提供较好的润滑效果。

(3)在转销的上下端增大的油槽和注油孔,可实施定期注油保养,确保与转销接触的制动杆和吊座接触部位一直都有润滑油脂。

5.2 弹性滞后特性评价

结合列车制动管路气压精度、制动系统的算法等因素的影响,对制动起始压力值A、制动卸载压力值C和弹性滞后率γ的范围进行了系列化产品的多样本试验验证,模拟列车逐级施加制动和逐级进行缓解的工况。试验样品包括客车轴装制动钳体、机车轮装制动钳体、动车轮装制动钳体、动车轴装制动钳体、动车轮装紧凑式制动钳体、动车轴装紧凑式制动钳体,以上所有试验样品均进行了摩擦系数优化,验证结果汇总如图9 所示。

图9 弹性滞后特性验证结果

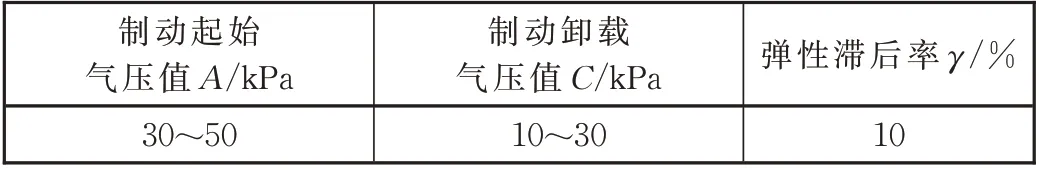

对不同类型制动钳体的制动起始压力值、制动卸载压力值和最大滞后量进行了充分验证和数据汇总,结合制动钳体的灵敏度、缓解弹簧复原力等内部阻力的影响因素,确定了制动钳体弹性滞后特性的控制参数范围,见表1。

表1 制动钳体弹性滞后特性评价指标

6 结 论

(1)建立了制动钳体弹性滞后理论分析模型、仿真分析模型,并通过试验验证了转销与制动杆间的摩擦系数在较大程度上影响着弹性滞后的量值,且弹性滞后量越小越好。

(2)通过优化衬套材料、转销粗糙度、采用性能更优越的润滑脂以及转向增加注油结构等方式,改善了制动钳体在整个维护周期内的摩擦系数,有效控制制动钳体弹性滞后特性。

(3)制动钳体弹性滞后特性不可避免,通过多样本试验验证,提出了通过制动钳体的制动起始气压值A、制动卸载气压值C以及弹性滞后率γ来评价和控制所设计的制动钳体产品。