3D打印技术在模具中的应用*

2021-11-19庞旭刚

田 芳 庞旭刚

(包头职业技术学院 材料工程系,内蒙古 包头014035)

1 3D 打印技术在模具制造中的应用优势

3D打印技术是以三维数字模型为基础,运用粉末状金属或塑料等可粘合材料,通过逐层堆叠累积的方式构造物体的技术,又称增材制造。近年来,随着3D 打印技术的推广与应用,人们逐渐发现,它可以弥补传统制造方法的短板,在模具制造领域中具有广阔的应用前景。模具领域中需要不断地研发新产品,某些产品采用传统制造工艺进行加工时,会出现周期长、成本高、加工程序复杂等问题,甚至影响到产品的研发与推广,造成经济损失。而在模具制造中合理使用3D 打印技术,能够有效弥补传统模具加工技术中存在的不足,它方便快捷、应用广泛,整个过程不需要使用任何刀具或其他模具,可直接在计算机上设计产品、规划生产流程、优化工艺、完善生产问题,能有效提升计算精确度,缩短工作时间,提高工作效率。目前,已将其应用于成型、造模、检验等多个环节,表现出非常好的应用优势[1]。

2 3D打印技术在模具制造中的应用方式

快速模具是将3D打印技术应用于模具制造技术中形成的产物,按制模材料可分为软质模具和硬质模具,按制模工艺可分为直接制造模具和间接制造模具[2]。下面介绍几种典型的应用方式:

2.1 直接制造软质模具

直接制造软质模具是以硅橡胶、环氧树脂、低熔点合金和覆膜砂为原料,通过 3D 打印技术直接成形的模具,主要技术由SLS(选择性激光烧结)和SLA(光固化成型)两种。

SLS采用红外激光器作能源,逐层将粉末材料有选择性地烧结成型,具有制造工艺简单、材料利用率高、价格便宜、成型速度快等特点,可直接完成砂模制造。其打印制件的精度和表面粗糙度都可以达到用常规模具制造方式制造的砂模,但其结构疏松、多孔、有内应力、表面粗糙,而且容易产生有毒气体和粉尘,造成环境污染。

SLA是基于液态光敏树脂光聚合原理工作的,是目前研究最多、技术上最为成熟的方法。应用该技术制成的塑料模具精度较高,能有效解决传统制作工艺无法完成的复杂外形,但其成型时间较长,且制件力学性能较差,容易发生破损。有团队在环氧树脂中加入金属铝粉,并对其进行光固化成型后制作成了模具,这样不仅提高了机械强度,还提高模具的热传导能力[3]。

2.2 间接制造软质模具

间接制造软质模具的原材料与直接制造的方式相同,不同之处是需要先用 3D 打印技术制造模芯,再以模芯为母模复制加工模具,主要有金属喷涂和硅橡胶浇铸两种方式。金属喷涂是在3D 打印原型的表面喷涂熔点较低的合金或金属,形成金属薄壳后再填充复合材料制成模具,这样的方式制造速度快,常用于标准件的模型加工制造中;硅橡胶浇铸是在模型表面涂刷脱模剂后,将其固定放置在模框内,然后向模框内浇铸硅橡胶悬浮液,等其完全固化后,沿分割线将其剖开,把模型取出后就可以得到一套硅橡胶模具,但这样的制作方式经常会出现模具固化不完全,生产零件时出现溢料等问题[4]。

2.3 直接制造硬质模具

利用3D 打印技术直接生产模具和金属零件,是近几年的主要研究课题。SLM(全称为selective laser melting)是通过高功率的激光直接将金属粉末熔化,经冷却凝固而成型的一种技术,整个过程不需要黏结剂。常用的金属粉末有铁粉和铜粉,铜粉一般用于强度要求较高的零件,铁粉常用于零件精密程度较高的模具制造中,模具的表面光洁度直接决定最终注塑零件的外观。因此,使用3D打印技术制作模具时,打印过程必须非常稳定,才能生产出高密度零件,进而保证后续加工中实现完美的表面光洁度[5]。

3 模具冷却水路的3D打印

制作模具随形冷却水路是3D打印技术在模具领域工业化应用的主要方向,利用金属 3D 打印制造的随形冷却水路既能减少注射成型周期,又可以解决因冷却不均匀、模具温度过高等导致的制件烫伤、变形等品质问题。

3.1 设备与材料

本次使用设备为HK M300金属打印机,是利用激光器对各种金属材料,如钛合金、铝合金以及CoCrMo合金、铁镍合金等粉末材料直接烧结成形,可直接烧结金属零件、注塑模具、金属零件等,该设备成型室尺寸300×300×300,激光器功率500W。

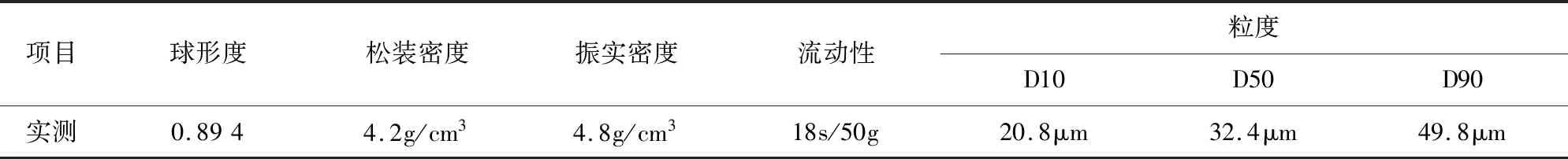

打印材料为316L不锈钢,标准牌号为 022Cr17Ni12Mo2,主要含有 Cr、Ni、Mo,具有优异的耐腐蚀性,特别是耐点蚀性能,加工硬化性能优异。抗拉强度584MPa,屈服强度494MPa ,物理性能如表1所示。

表1 316L不锈钢的物理性能

3.2 打印前准备工作

模型打印前需要在工作台上安装基板,在刀架上安装刮刀,并按操作要求将其调平;打印过程中需要使用99.999%高纯氩气,并将其充满成型室,以避免金属氧化。通气时间大约为1.5小时,当显示测氧0.01、测压1.5时方可进行打印。

3.3 模型准备

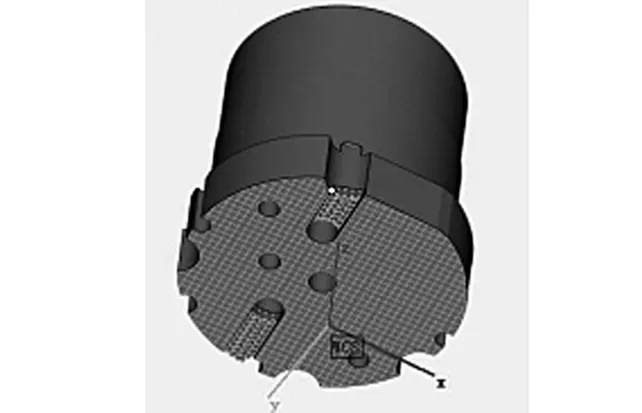

本实验是以某塑料模型芯作为研究对象,为了更好地提升冷却的效果,我们在型芯上设计了随形冷却水道。传统的加工方式是不能在型芯上设计冷却水道,也不能对冷却水道进行加工的,但应用 3D 打印技术就可以有效的解决当前的困境,可以将异形水道加工成实际产品,且加工出来的型芯仍具有一定的整体性,冷却问题还能得到有效解决,在一定程度上提升了型芯的冷却效果,提高了模具制造的整体质量。该模具型芯结构如图1所示,内部水路选择环形设计,如图2所示。

图1 型芯三维图

图2 水路示意图

3.4 添加支撑

在打印前使用Magics软件对模型进行支撑设计,结合型芯结构,综合考虑打印时间、表面质量等因素,选择大平面向下摆放。为确保零件整体高度,对模型底部进行增厚0.5mm,给后期支撑去除留有足够的切割余量;对于冷却管道,若在内部添加支撑,后期去除支撑难度较大,所以在水路内部不添加任何支撑,其余部分选择使用块状支撑类型,设计结果如图3所示。

图3 模型支撑示意图

3.5 确定打印参数

模型正式打印前要确认工件的各项参数是否合适,比如分层厚度、在工作台上的相对位置,支撑是否与零件重合,打印功率等,确保各项参数准确无误后即可开始打印。本次打印约为10小时,部分参数如表2所示。

表2 打印参数设置

3.6 成型后处理

3.6.1 清粉

打印结束后,升起工作缸,将淹没在粉料里的型芯取出来,用毛刷进行初步清理,将型芯周围的粉料回收后循环使用。型芯冷却水道里有很多残留的粉料,比较难清理,采用吹风机、压缩空气直接清粉,对有些不能处理的细小地方还需要用铁丝或其他工具将粉末清除。整个操作过程操作人员都需佩戴防尘口罩,并合理清除废料,防止废料污染环境。

3.6.2 去支撑

去除支撑一般有两种方法:支撑较繁杂、产品较大的推荐使用线切割的方式进行;支撑较简单、产品为小件的时可采用凿子直接取件,这样能达到节省时间的目的。本次打印的型芯去除支撑采用的方式是线切割,并对线切割完成后的底表面进行打磨处理,保证其平面度,操作时间大约为1.5小时。

3.6.3 喷砂

型芯清粉后进行喷砂处理,既可以提高工件的光亮度和精美程度,还可以消除热应力,防止在后期使用过程中出现开裂和变形现象。本次实验中,处理完成后型芯如图4所示,型芯表面仍有部分粘的粉料清除不干净,导致成品表面光洁度不佳。

图4 打印成品

4 结论

从文中可以得出,应用3D打印技术能合理有效解决冷却水路加工技术问题,更好地提升模具制造的效率和质量,技术优势显而易见,但也存在打印材料单一、价格昂贵、打印效率有待提升、零件尺寸受限、打印成品表面不够光滑等缺点,目前打印工艺还在继续摸索中,仍需进一步优化成型工艺参数,增加打磨、抛光等后处理工艺,提升打印成品质量。