陶瓷膜孔道内尘粒沉积及脱附的模拟

2021-11-17张佳钰闫明伟孙广超刘开琪

熊 瑞,张佳钰,闫明伟,孙广超,刘开琪✉

1) 中国科学院过程工程研究所多相复杂系统国家重点实验室, 北京 100190 2) 中国科学院过程工程研究所南京绿色制造产业创新研究院, 南京 211135

据世界卫生组织(WHO)统计,全世界92%的人口正在呼吸受污染的空气[1]. 来自工业制造和废物焚烧的高温含尘烟气不仅会增加肺部疾病发生概率,过高的磁铁矿微粒水平还会影响人的大脑[2−3]. 陶瓷膜具备耐高温、耐腐蚀、抗热震等特性[4−5],是过滤高温烟气最有效的材料之一,已成功用于整体煤气化联合循环发电系统(IGCC)等领域[6−9]. 陶瓷膜由多孔的支撑体层和膜层构成. 当过滤高温烟气时,大部分尘粒会在陶瓷膜外形成灰饼层,少部分尘粒会进入到陶瓷膜内. 沉积在陶瓷膜孔隙内的尘粒会堵塞气体流道,导致运行阻力升高,过滤效率降低,进而影响陶瓷膜的使用寿命[10−13].

对陶瓷膜脉冲反吹,可实现膜外表面灰饼层的部分脱除,以及膜孔隙内沉积的烟尘粒子在线清洗,是降低运行阻力、提升过滤性能最便捷的方式[14−15]. 实验研究表明,使用不同反吹设备或采用反吹操作参数清洗陶瓷膜时,临时形成的灰饼层会被破坏,不过,陶瓷膜过滤压降随着运行时间的增加而升高[16−18]. 受实验手段的限制,陶瓷膜孔道内含尘烟气的输运机制只能通过模拟研究获得.Li等[19]采用拉格朗日法跟踪胶体粒子模拟了粒子的沉积. Boccardo等[20]模拟了清洁床过滤时颗粒沉积的过程. 颜翠平[21]研究了脉冲喷射清洗过程中褶皱织物筒的沉积和清洗过程. 但是,很少有人模拟脉冲反吹时陶瓷膜孔隙内烟尘粒子的沉积与脱附. 究其原因主要有两点,其一,多孔陶瓷膜内部孔道结构复杂,从而造成陶瓷膜内烟气流动轨迹复杂多变;其二,脉冲反吹时引入的高压气体会冲击原有流场、压力场以及烟尘运动路径,因此很难捕捉到尘粒在陶瓷膜内的沉积与脱附状态.

本工作分析了在过滤和脉冲反吹两种工况下,尘粒在陶瓷膜孔道内沉积和脱附机制,旨在了解烟尘粒子在陶瓷膜孔隙内的流动与沉积特性,以及脉冲反吹再生的最佳工艺参数,为理解陶瓷膜的性能衰减机制及应用提供理论依据.

1 建模及数值方法

1.1 物理模型

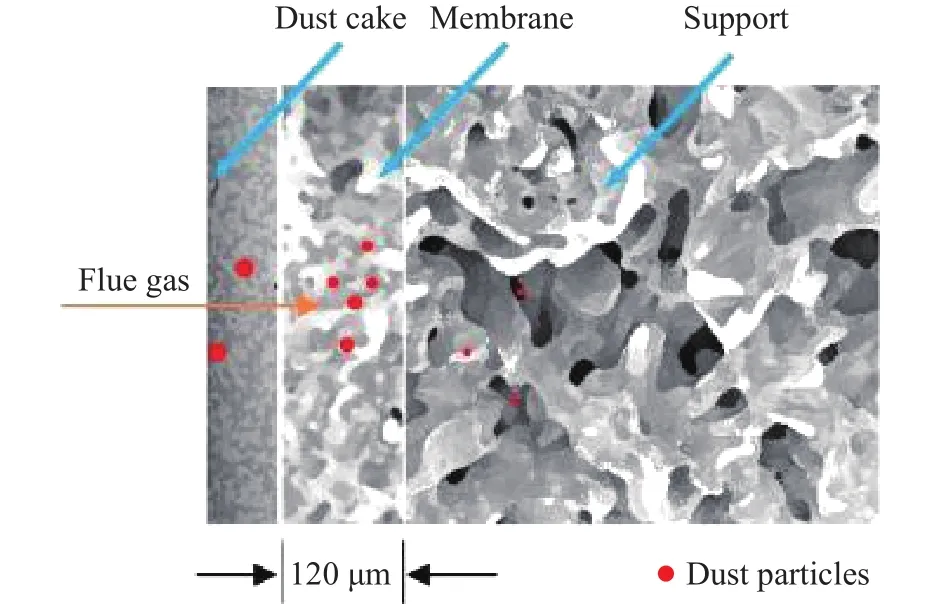

工作中的陶瓷膜结构示意图,如图1所示. 陶瓷膜层附着在支撑体层表面,是有效过滤层. 支撑体层为过滤元件提供强度. 灰饼层在陶瓷膜工作时形成,由含尘烟气中的尘粒在陶瓷膜表面附着、堆积而成,是主要过滤层. 在过滤初期或灰饼层被高压反吹气体破坏时,陶瓷膜层短暂地成为主要过滤层. 此时,陶瓷膜孔道内尘粒沉积是过滤压降升高的主要因素.

图1 工作中的陶瓷膜示意图Fig.1 Ceramic membrane in work

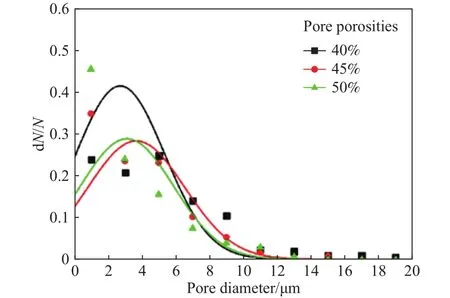

陶瓷膜的膜层由约10 μm的陶瓷颗粒烧结而成,各颗粒间由三维颈部连接. 考虑到建模的复杂性,模拟收敛的难度以及微小颈部对流动的有限影响,本文建立的模型忽略了三维颈部,结构与郎莹等[22]提到的类似. 陶瓷颗粒简化为圆形,直径10 μm. 适用于高温气体过滤的陶瓷膜孔隙率在40%到50%之间. 考虑到陶瓷颗粒立方最密堆积、六方最密堆积、立方体心堆积和简单立方堆积的比例变化,本文建立了孔隙率为40%、45%和50%的三个模型. 为了实现高效、低阻过滤,陶瓷膜层的厚度一般在100 μm至150 μm之间,本文陶瓷膜层厚度采用120 μm. 三个模型的孔径分布在0~10 μm之间,如图2所示. 图中N表示为陶瓷膜的孔隙数量. 为避免模拟误差,流体区域的入口和出口分别设置了20 μm缓冲区域.

图2 不同孔隙率下的孔隙直径分布图Fig.2 Pore diameter distribution with porosities of 40%, 45%, and 50%

1.2 数学模型

1.2.1 控制方程

1.2.2 边界条件及沉积机制

计算分为过滤过程和反吹过程. 过滤气流的温度T1为 1073 K,流速u为 1~3 m·min−1,压力P1为 0.1 MPa. 反吹气流温度T2为 293 K,反吹压力P2为 0.1~0.5 MPa. 烟尘流量为 0.00556 kg·s−1,烟尘颗粒直径为0.1~1 μm,直径采用rosin-rammler分布. 烟气由左侧以一定速度进入陶瓷膜,从右侧流出;反吹气体的出入口与过滤烟气相反.

烟尘颗粒在陶瓷膜内沉积有三种机制:因陶瓷膜孔径小于尘粒直径产生的直接拦截,因尘粒撞击陶瓷膜颗粒产生的惯性拦截和由于气体做布朗运动产生的扩散拦截. 陶瓷膜拦截的尘粒数量越多,陶瓷膜内沉积的尘粒浓度越高,单位时间的沉积率越低,陶瓷膜过滤越接近稳定状态. 通过监测每个时间步长进入陶瓷膜的烟尘颗粒质量min和离开陶瓷膜的mout,通过式(10)得到瞬时的烟尘颗粒沉积率ηdeposit. 统计某个时刻沉积在陶瓷膜内尘粒的质量mtotal,除以陶瓷膜的面积A,可以得到尘粒沉积浓度Cdeposit,见式(11).

陶瓷膜再生的程度可用反吹时沉积颗粒脱附陶瓷膜的比例表示,即脱附率ηremove. 反吹时,通过监测每个时间步长离开陶瓷膜的质量mremove,除以陶瓷膜内初始沉积尘粒的质量minitial,通过式(12)得到沉积颗粒的脱附率.

1.3 网格无关性检验

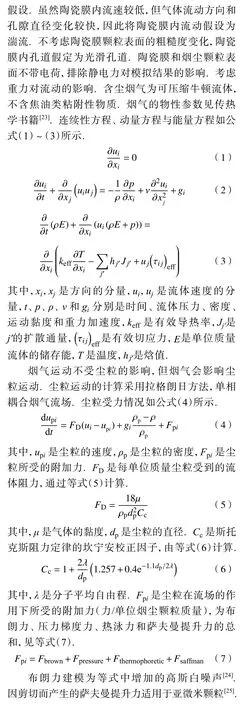

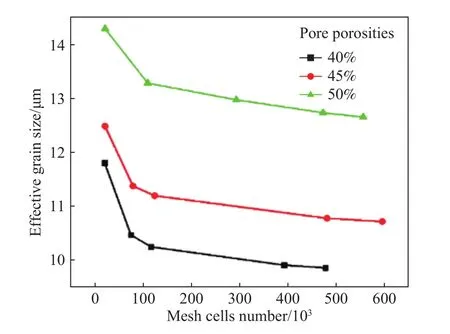

为消除网格划分对模拟结果的影响,模拟了不同网格数下不同孔隙率的陶瓷膜压降,结果如图3所示. 采用图3 中流动速度为 1 m·min−1时的压降,根据Ergun方程计算平均有效烟尘颗粒直径,如图4所示. 当模拟值与计算的理论误差在5%以内时,网格数与计算结果无关. 因此,孔隙率ε为40%、45%和50%的模型分别采用477641、595528和556044个网格时,可以确保计算结果与网格无关.

图3 不同孔隙率下流速和压降的关系曲线Fig.3 Pressure drop in different filtration velocities with porosities of 40%, 45%, and 50%

图4 不同孔隙率下网格数量和有效颗粒直径的关系曲线Fig.4 Effective grain size in different mesh cell numbers with porosities o f 40%, 45%, and 50%

2 结果和讨论

2.1 过滤性能

陶瓷膜的过滤性能可由尘粒沉积浓度和沉积率表示,与过滤时间、过滤速度和陶瓷膜孔隙率等因素相关. 不同过滤速度下,沉积尘粒浓度与沉积率随沉积时间变化曲线如图5所示. 图中的小视窗是0.005~0.02 s的细节图. 可以看出,随着时间的延长,尘粒沉积浓度先快速增加后缓慢增加,最终达到稳态. 流速越小,达到稳态所需时间越长,沉积尘粒数越多. 沉积率随过滤时间的变化趋势与沉积尘粒浓度相反. 尘粒的沉积机制与受力相关. 热泳力和布朗力对尘粒运动的影响可以忽略. 压力沿流动方向逐渐降低,压力梯度力是尘粒沉积的阻力. 当尘粒与陶瓷膜碰撞时,流体对尘粒的曳力是尘粒脱附的推动力. 故流速降低时,尘粒在陶瓷膜孔道内沉积量越大. 因此,陶瓷膜在过滤时,气体流速不宜超过 1 m·min−1,实际陶瓷膜使用过程中推荐流速也在 1 m·min−1[9]左右.

图5 不同过滤速度下尘粒沉积浓度和沉积率随时间变化曲线. (a)尘粒沉积浓度;(b)沉积率Fig.5 Concentration of deposition dust particles and deposition rate at differrent times with filtration velocities of 1 m·min−1, 2 m·min−1, and 3 m·min−1:(a) concentration of deposition dust particles; (b) deposition rate

过滤速度为 1 m·min−1时,孔隙率与沉积烟尘浓度、沉积率的关系曲线如图6所示. 孔隙率为40%、45%、50%的陶瓷膜内烟尘沉积规律几乎一致,约在0.015 s达到稳态过滤. 沉积率变化趋势与颗粒浓度变化趋势相反. 过滤开始时,灰尘颗粒大部分沉积在陶瓷膜颗粒表面,在陶瓷膜颗粒表面形成比较厚的灰饼层后,进入膜孔隙的尘粒非常细小,如果进入膜孔隙的尘粒表面没有黏附性物质,且不考虑静电力作用,这些尘粒难以沉积.尘粒容易在孔隙率大的陶瓷膜孔道内沉积. 这是因为在孔隙直径分布一定时,尘粒在一段孔道内沉积的概率是一定的. 但是,陶瓷膜孔隙率越大表明孔隙数量越多,流道越长,因此沉积的尘粒数量越多.

图6 不同孔隙率下沉积尘粒浓度和沉积率随时间变化曲线. (a)尘粒沉积浓度;(b)沉积率Fig.6 Concentration of deposition dust particles and deposition rate at different times with the porosities of 40%, 45%, and 50%: (a) concentration of deposition dust particles; (b) deposition rate

采用不同孔隙率的陶瓷膜过滤不同流速的烟气时,稳态过滤下尘粒分布图,如图7所示. 对比图7(a)和图7(b),可以看出,过滤速度越低,烟气湍流程度越低,陶瓷膜截留尘粒越多. 对比图7(b),图7(c)和图7(d),可以看出,陶瓷膜孔隙率越小,尘粒运动更贴合烟气. 流速较高时,尘粒与陶瓷膜内壁碰撞多,使得堆积、团聚概率增加.随着沉积时间的延长,沉积的尘粒与陶瓷膜之间会相互扩散,导致结合力增大,会增加反吹清灰难度. 因此,在制备陶瓷膜的过程中,陶瓷膜孔径分布一定时,适当增加孔隙率有利于提高过滤效率的,但孔隙率越大会带来陶瓷膜强度的降低,因此孔隙率也有上限. 这与实际过滤用陶瓷膜制备过程中孔隙率控制在40%~50%相一致.

图7 不同过滤速度和孔隙率下沉积尘粒分布图. (a)u = 3 m·min−1,ε = 40%;(b)u = 1 m·min−1,ε = 40%;(c)u = 1 m·min−1,ε = 45%;(d)u =1 m·min−1,ε = 50%Fig.7 Distribution of deposition dust particles at different filtration velocities and porosities: (a) u = 3 m·min−1, ε = 40%; (b) u = 1 m·min−1, ε = 40%;(c) u = 1 m·min−1, ε = 45%; (d) u = 1 m·min−1, ε = 50%

2.2 反吹性能

2.2.1 反吹压力

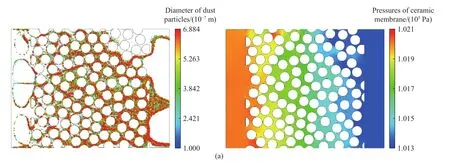

当陶瓷膜过滤达到稳态(过滤速度 1 m·min−1,压力0.1 MPa),采用不同压力对陶瓷膜进行反吹清洗,反吹压力对尘粒沉积浓度和尘粒脱附率的关系曲线如图8所示. 可以看出,反吹时尘粒沉积量迅速减少,之后保持稳定,到0.017 s左右沉积尘粒几乎全部被反吹出通道. 由反吹时间对尘粒沉积量的分析发现,采用0.1 MPa的反吹压力似乎能够将尘粒更快反吹出系统. 分析0.1 MPa反吹压力下尘粒分布和压降分布(图9),尘粒分布在出口,也就是说尘粒依然沿着原路径从洁净端逃离陶瓷膜. 这可能是因为模拟设置时从出口和入口离开模拟系统的尘粒都被计算为去除颗粒. 因此,反吹压力应高于过滤压力才能将沉积尘粒去除.

图8 反吹时间与沉积尘粒浓度和尘粒脱附率关系. (a)沉积尘粒浓度;(b)尘粒脱附率Fig.8 Concentration of deposition dust particles and dust removal rate at different times with the pulse jet blowback pressures of 0.1, 0.3, and 0.5 MPa:(a) concentration of deposition dust particles; (b) dust removal rate

图9 反吹时尘粒分布图(a)和压力分布图(b)Fig.9 Distribution of dust particles (a) and pressure (b) at a pulse jet blowback pressure of 0.1 MPa and blowback time of 0.006 s

反吹压力为 0.3 MPa 和 0.5 MPa,反吹 0.008 s时,尘粒分布如图10所示. 反吹压力越大,经过相同反吹时间,膜内沉积尘粒脱附数量越多. 反吹进行时,热泳力,压力梯度力和曳力与反吹气体方向一致. 但是,结合图8分析,反吹压力采用0.3 MPa和 0.5 MPa,尘粒完全脱附所需时间均在 0.02 s左右. 延长反吹时间会增加高压气体消耗量,同时增加了气体排放量. 增大反吹压力使气罐的工作压力增大,导致运行成本增加. 同时,大量低温反吹气体高速通过陶瓷膜时,抗热震性能差的陶瓷膜也容易断裂. 因此,反吹气体压力应在0.3 MPa左右.

图10 不同反吹压力下尘粒分布图. (a)P2 = 0.3 MPa,T = 0.008 s;(b)P2 = 0.5 MPa,T = 0.008 sFig.10 Dust particle distribution under different blowback pressures: (a) P2 = 0.3 MPa, T = 0.008 s; (b) P2 = 0.5 MPa, T = 0.008 s

2.2.2 脉冲反吹时间间隔

模拟过程如下:过滤速度 1 m·min−1,过滤压力为 0.1 MPa,达到稳态过滤(0.03 s)后,采用 0.3 MPa的反吹压力进行反吹,系统达到稳态(0.05 s)后,开始第二次过滤,系统再次达到稳态后结束模拟. 陶瓷膜工作时间与沉积尘粒量的关系曲线如图11所示. 图12是沉积尘粒分布图和压力分布图. 当过滤达到稳态(0.03 s)时,进行反吹,到 0.05 s沉积尘粒几乎全部被反吹出陶瓷膜. 第二次过滤时,沉积尘粒数在0.031~0.06 s激增. 这是由于反吹的高压气流扰乱了陶瓷膜内压力分布,导致气流受阻,进而沉积颗粒数激增. 在 0.061~0.094 s,膜内气压逐步回归到过滤气压,沉积颗粒数震荡后恢复稳定. 0.095 s后进入到稳态过滤. 在 0.3 MPa 的反吹压力下,0.02 s的反吹可以将沉积于陶瓷膜孔道内烟尘吹出,从而实现120 μm陶瓷膜的迅速重生.

图11 陶瓷膜工作时间对沉积尘粒浓度和沉积速率的影响Fig.11 Concentration of deposition dust particles and dust deposition rate during filtration and pulse jet cleaning

图12 不同时间下沉积尘粒和压力分布图. (a)0.03 s;(b)0.035 s;(c)0.095 sFig.12 Distribution of dust particles and pressure under different time: (a) 0.003 s, (b) 0.035 s, (c) 0.095 s

若采用内径 40 mm,外径 60 mm,长 1.5 m 的陶瓷膜管,过滤1000 ℃烟尘平均直径在0.5 μm的烟气,膜内沉积尘粒脱附的时间应在13 s左右. 假设陶瓷膜管底端离过滤装置的烟尘出口1 m,不考虑尘粒之间的影响,采用Stokes定律计算,尘粒从陶瓷膜管最顶端沉降到烟尘出口所需时间在439 s.因此,两次脉冲反吹时间间隔应在452 s.

3 结论

本文模拟了陶瓷膜在过滤与脉冲反吹时,含尘烟气在膜孔道内的流动,尘粒沉积以及脱附过程,分析了造成陶瓷膜性能衰减的因素,获得了反吹再生的最佳参数. 本文得到的结论如下:

(1)在稳态过滤时,曳力和压力梯度力是烟尘在陶瓷膜孔道内沉积的阻力. 在孔道直径分布一定的情况下,孔隙率大的陶瓷膜,因扩散拦截和惯性拦截作用更强,堵塞在孔道内的尘粒更多. 在陶瓷膜的制备中,当陶瓷膜颗粒的粒度一定时,增加陶瓷膜孔隙率可提高陶瓷膜的过滤效率并降低阻力. 在陶瓷膜的使用过程中,过滤速度不宜高于1 m·min−1.

(2)在反吹清洗时,曳力、热泳力和压力梯度力是膜内沉积颗粒脱附的推动力,随反吹压力的升高烟尘脱附率增加. 在 1 m·min−1,0.1 MPa 的过滤条件下,0.3 MPa下反吹 0.02 s可以将沉积于陶瓷膜孔道内的烟尘吹出,可实现孔隙率为40%,厚度为120 μm陶瓷膜迅速重生. 增加反吹压力和延长反吹时间对于尘粒的脱附效果无明显改善.

(3)采用脉冲反吹内径 40 mm,外径 60 mm,长 1.5 m 的陶瓷膜管时,尘粒脱附时间在 13 s,脉冲反吹时间间隔应高于452 s.