新型装配式双舱综合管廊节点的力学性能试验

2021-11-17匡亚川姜厉阳刘胤虎莫小飞伏亮明罗时权

匡亚川,姜厉阳,刘胤虎,莫小飞,伏亮明,罗时权

1) 中南大学土木工程学院, 长沙 410075 2) 中国电建集团中南勘测设计研究院有限公司, 长沙 410014 3) 重庆金科地产集团股份有限公司, 重庆 400000

随着近年来城市化进程的不断加快,城市地下综合管廊应运而生[1−3]. 发展综合管廊能有效解决架空线网密集、道路反复开挖、管线事故频发等问题,有利于完善城市功能、美化城市景观、保障城市安全、提升城市综合承载力,促进城市集约高效发展[4−7]. 装配式综合管廊相较于现浇式综合管廊具有预制构件生产效率高、质量有保障、能有效缩短工期、降低用工成本、绿色环保等优点.随着行业对高效、绿色建造技术的迫切需求,国家在大力推动城市综合管廊建设的同时,也在积极推动其朝着预制装配的方向发展[8−9]. 特别是自2015年8月国务院在《关于推进城市地下综合管廊建设的指导意见》[10]中明确指出“推进综合管廊主体结构构件标准化,积极推广应用预制拼装技术”以来,装配式综合管廊逐渐成为建设主流.

目前,国内外有关综合管廊预制装配技术的研究才刚刚起步. Garg等[11]对整舱预制拼装综合管廊的抗剪性能进行了试验研究,结果表明该类管廊具有较高的抗剪承载力. Li等[12]利用有限元ANSYS软件进行研究分析了不同接缝形式对装配式综合管廊防水性能的影响规律. 胡翔,薛伟辰等研究了一种预制槽型节段拼装综合管廊,将管廊分成上下槽型节段,拼装时上下槽型节段通过预应力筋或弯曲螺栓连接,通过试验研究了预制单舱综合管廊接头的防水性能和受力性能[13−14].魏奇科等[15]通过试验研究了预制叠合板式装配式管廊节点的抗震性能. 预制叠合板式装配式管廊[16]的主要特点是将侧壁、顶板和底板进行分块、侧壁采用双面叠合预制板,顶板采用叠合楼板,底板一般采用整体现浇或叠合板,但预制叠合板式装配式管廊形式存在现场湿作业多、支撑多等问题.田子玄[17]研究了以“钢筋环插筋连接”为核心技术的预制综合管廊结构,通过试验研究其受力性能和防水性能. 颜良[18]对无腋角现浇综合管廊与装配式综合管廊进行了试验研究和有限元分析. 胡翔等[19]对套筒灌浆连接装配式综合廊下部边节点的抗震性能进行了研究. 黄臣瑞[20]对上下分体预制装配式综合管廊的抗震响应进行了数值分析.宋春芳等[21]开展了4块叠合式装配式地下综合管廊墙板接缝受剪性能试验研究,得到了试件的破坏现象和破坏形态. 李正英等[22]进行了6个足尺地下综合管廊墙板节点的低周往复荷载试验,试验结果表明:设置镦头钢筋锚固的叠合装配式节点具有与现浇节点相近的抗震性能要求. “U型套箍插筋连接”与现有的钢筋连接方法(如灌浆套筒、螺栓连接等)相比,具有如下优点:施工精度要求不高,连接工艺较为简单,不需要过多处理,可大大提高施工速度,其力学性能较为稳定,无需额外的施工设备. 本文基于“U型套箍插筋连接”技术,提出了一种的新型装配式综合管廊. 在预制装配综合管廊结构中,节点是结构的薄弱环节,其力学性能直接影响整体结构的变形和承载力等. 本文通过足尺模型静载试验,对新型装配式双舱综合管廊的节点的力学性能进行研究,以验证“U型套箍插筋”连接技术的可靠性.

1 试验研究

1.1 新型装配式双舱综合管廊

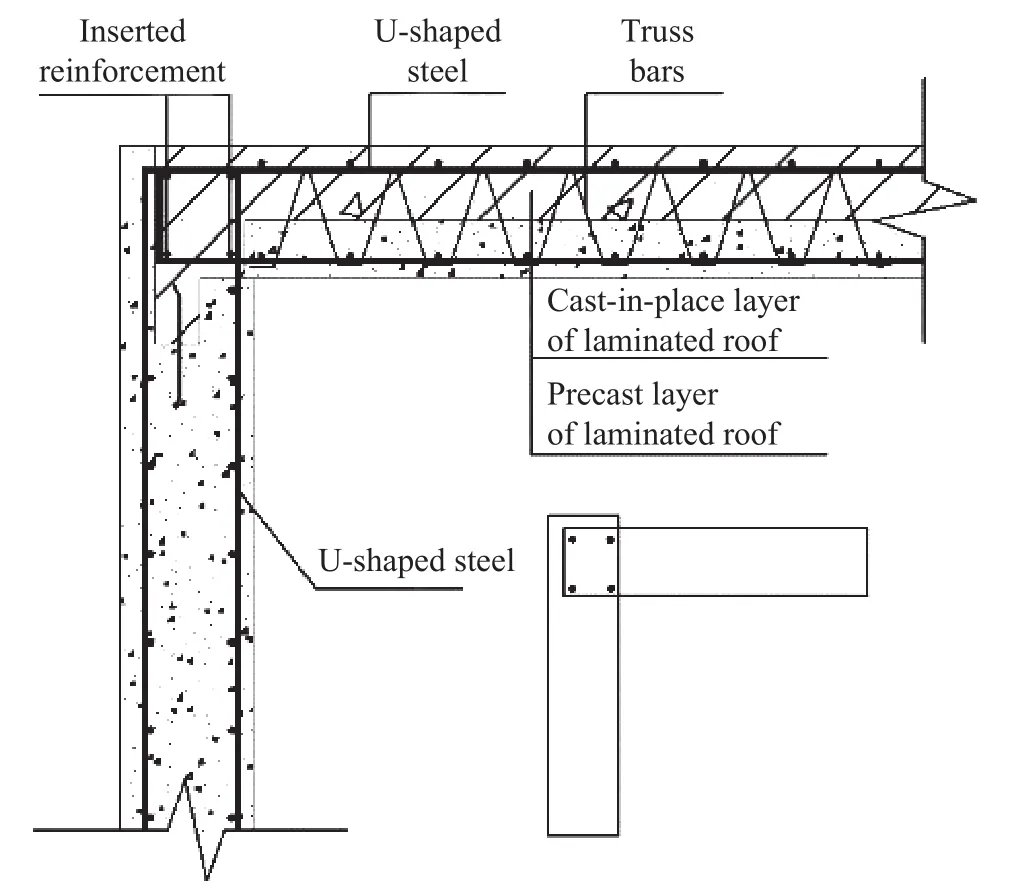

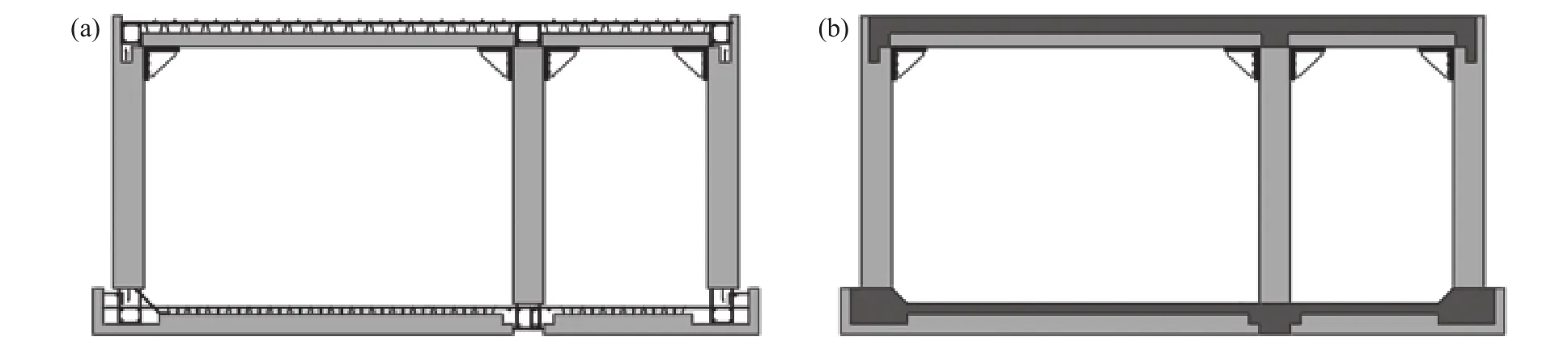

装配式综合管廊顶板和底板均为预制叠合板,侧墙均为预制墙,各节点通过预制构件外露的U型套箍,在节点处相互搭接,形成矩形平面,在矩形四角插入纵向钢筋(如图1所示),浇筑节点及叠合板混凝土,形成装配式综合管廊结构,如图2所示.在预制墙体上预留螺栓孔,安装钢制临时承托牛腿,实现装配式综合管廊顶板免竖向支撑拼装施工.

图1 U 型套箍插筋连接Fig.1 U-shaped ferrule joint bars connection

图2 装配式双舱综合管廊. (a)试件的拼装;(b)节点的浇筑Fig.2 Prefabricated double cabin utility tunnel: (a) assembly of the specimens; (b) casting of the joints

1.2 节点模型选取与制作

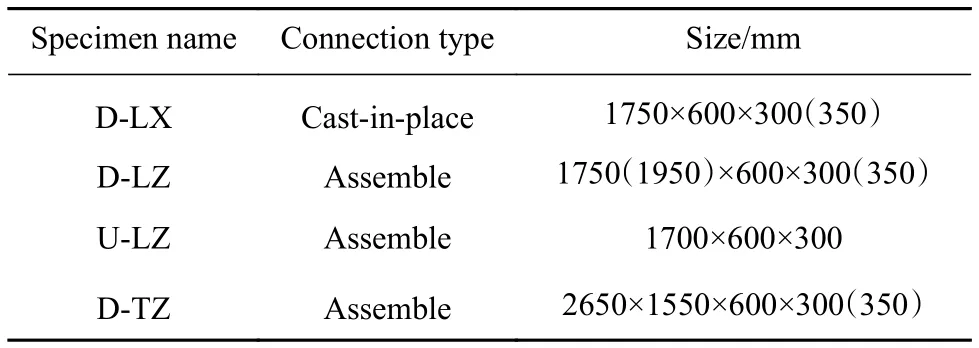

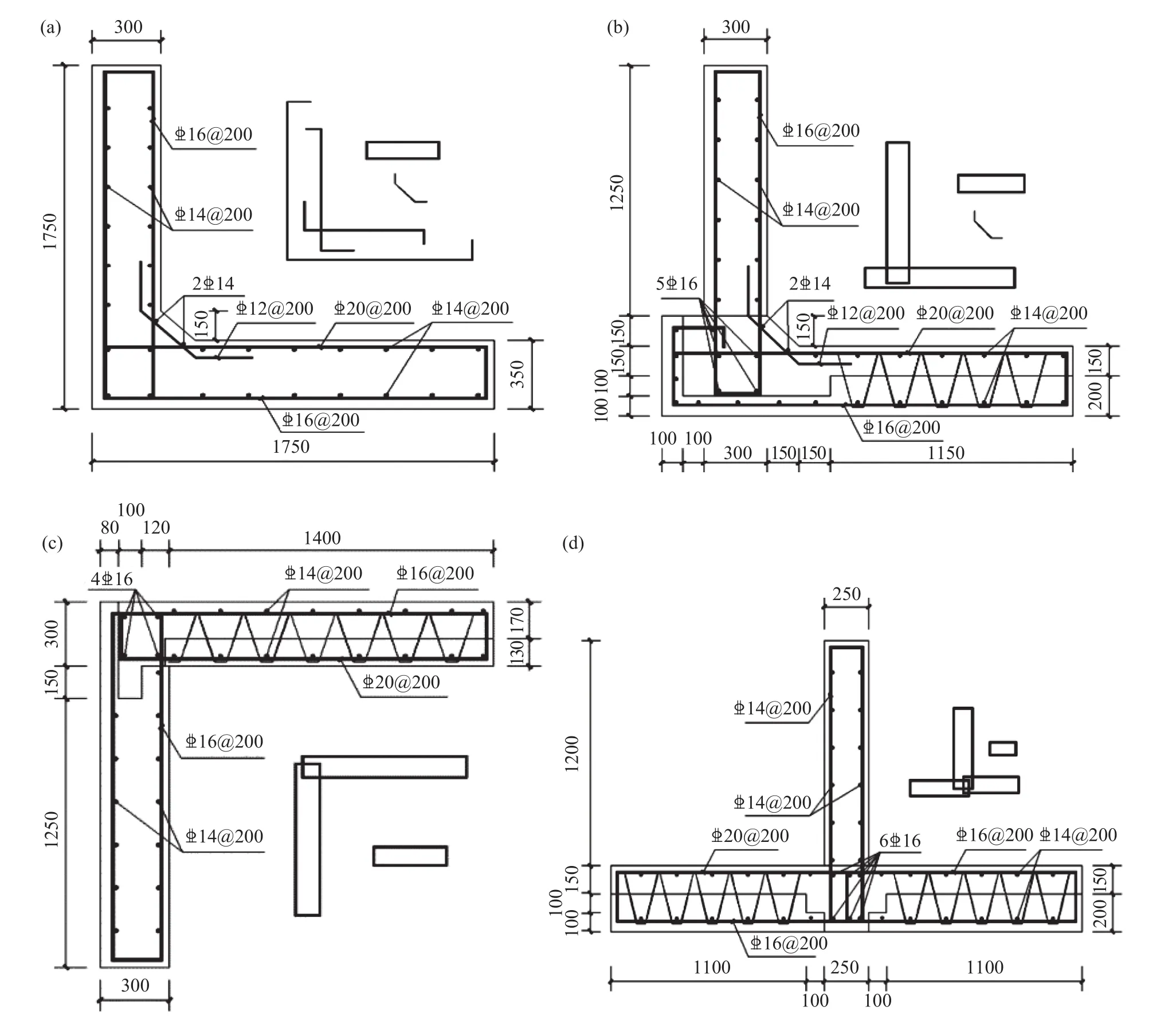

设计了4个双舱综合管廊节点足尺模型试件:1个底部L型现浇边节点试件(编号D-LX),1个底部L型装配边节点试件(编号D-LZ), 1个顶部L型装配节点试件(编号U-LZ),1个底部T型装配节点试件(编号D-TZ),节点试件的具体尺寸如表1所示.

表1 双综合管廊节点足尺模型试件尺寸Table 1 Specimen size of full-scale model of double cabin utility tunnel

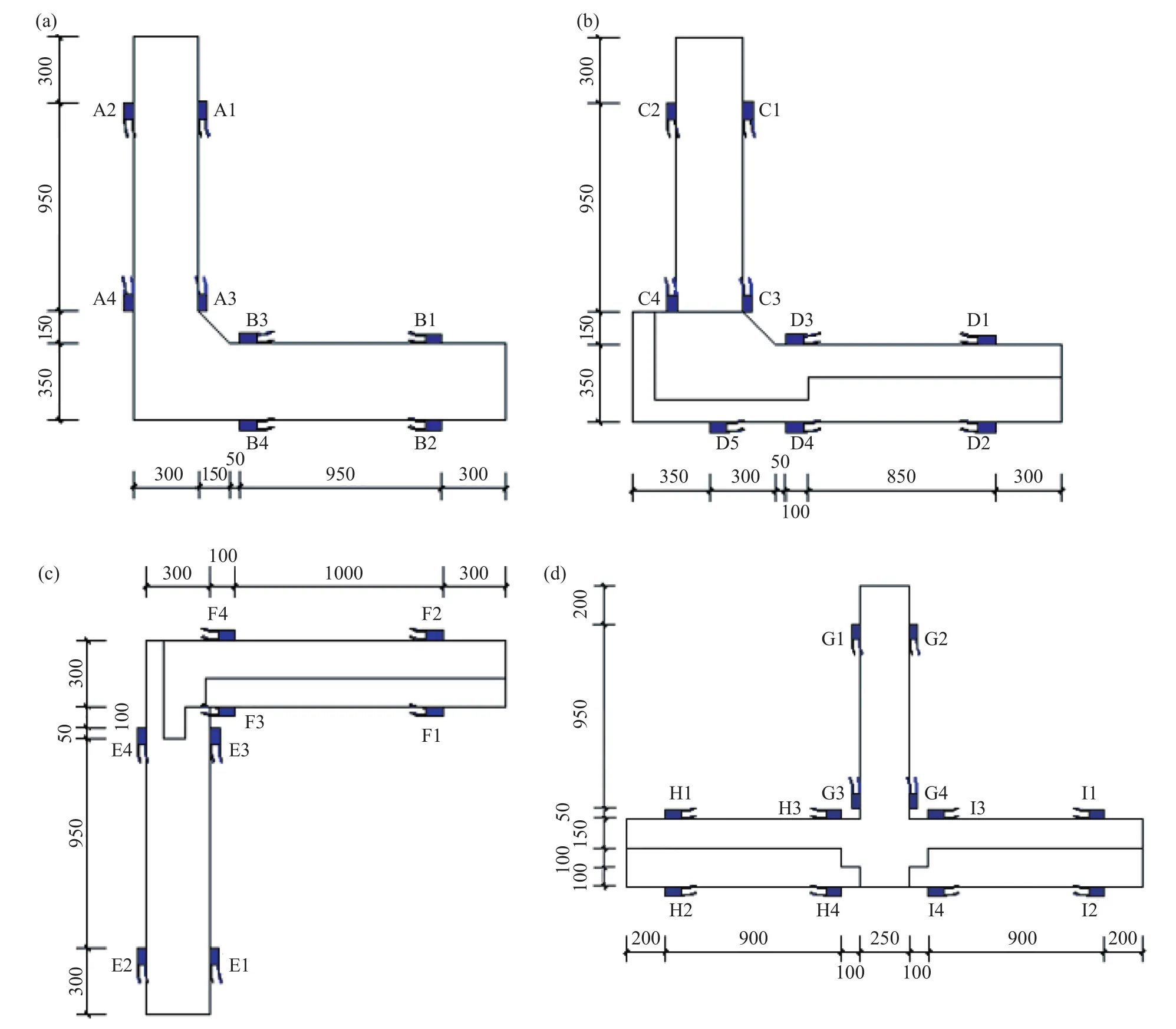

节点试件所有钢筋均采用HRB400. 预制部分混凝土强度等级为C35,后浇混凝土强度等级为C40. 预制试件内侧的保护层厚度为30 mm,外侧的保护层厚度为50 mm. 节点试件的配筋图如图3所示(16@200的形式表示钢筋的型号为HRB400,直径为 16 mm,间距为 200 mm,其余类似).

图3 节点试件的配筋图(单位:mm). (a)试件 D-LX;(b)试件 D-LZ;(c)试件 U-LZ;(d)试件 D-TZFig.3 Reinforcement drawings of joint specimens (unit: mm): (a) specimen D-LX; (b) specimen D-LZ; (c) specimen U-LZ; (d) specimen D-TZ

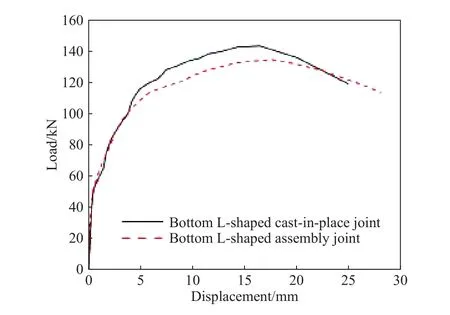

试验在中南大学高速铁路建造技术国家工程实验室进行. 试件浇筑时采用木模板和木方支撑,如图4所示. 试件浇注拆模后在试验室养护至龄期.

图4 试件的制作Fig.4 Preparation of specimens

1.3 加载方案

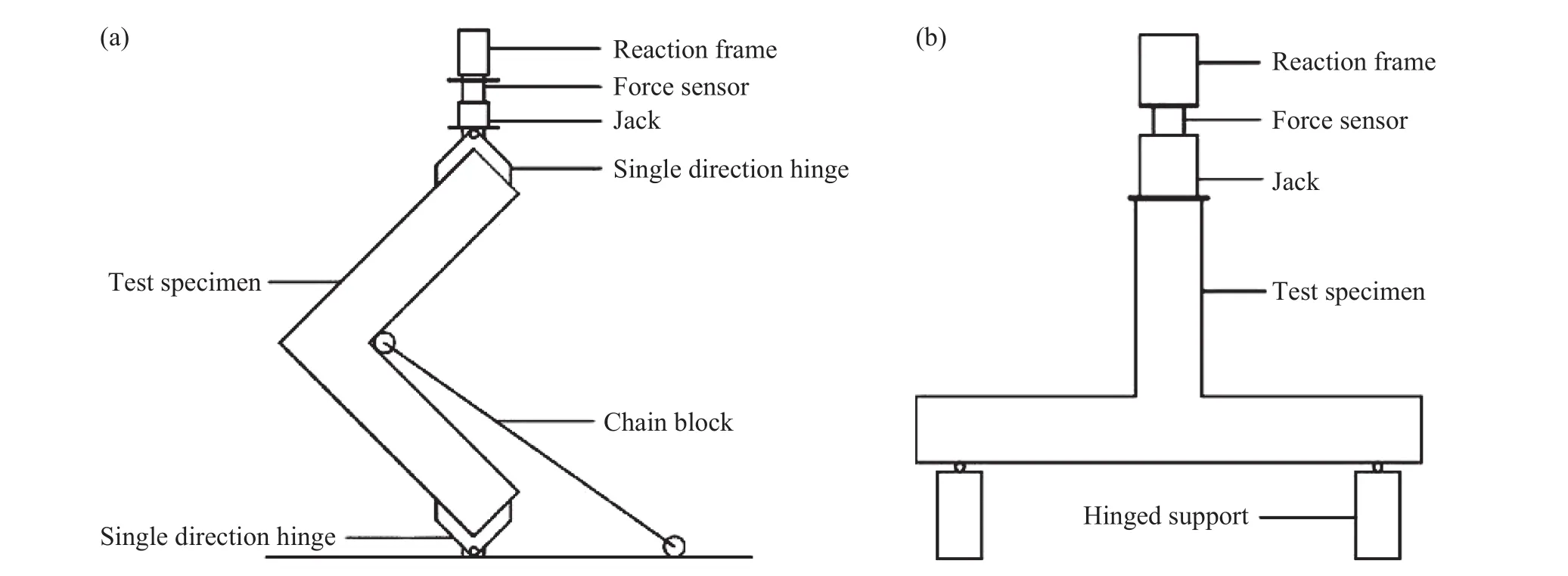

节点试件的加载装置如图5所示. 试验在反力架上进行,L型节点45度斜放,上下两端设置单向铰支座,T型节点平放,底板两端设置铰支座,采用50 t千斤顶进行竖向加载,试验过程中采用倒链调整L型节点位置并保障试验安全. 根据《混凝土结构试验方法标准》GB/T50152—2012[23],采用分级加载,每级加载持荷5 min,屈服以前采取力控制加载,每级加载荷载约10 kN,加载速率为0.2 kN·s−1;屈服之后采取位移控制加载,每级加载位移约 5 mm,加载速率降低为 0.1 kN·s−1,当所加荷载下降到峰值荷载的85%或者变形过大时停止加载.

图5 节点试件加载装置. (a)L 型节点试件;(b)T 型节点试件Fig.5 Loading device of joint specimens: (a) L-shaped joint specimen; (b) T-shaped joint specimen

1.4 测量仪器布置

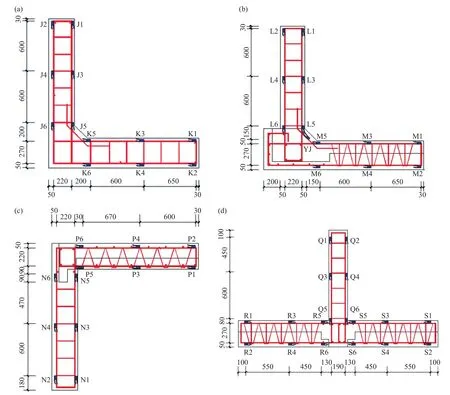

节点试件混凝土应变测量点(A~I)和钢筋应变测量点(J~S)的布置情况,分别如图6和图7所示,钢筋应变片采用120-3AA型,混凝土应变片采用120-50AA型. 试验时采用与电脑相连的静态应变仪(uT121Y)自动采集数据.

图6 混凝土应变片布置图(单位:mm). (a)试件 D-LX;(b)试件 D-LZ;(c)试件 U-LZ;(d)试件 D-TZFig.6 Layout drawings of concrete strain gauges (unit: mm): (a) specimen D-LX; (b) specimen D-LZ; (c) specimen U-LZ; (d) specimen D-TZ

图7 钢筋应变片布置图(单位:mm). (a)试件 D-LX;(b)试件 D-LZ;(c)试件 U-LZ;(d)试件 D-TZFig.7 Layout drawings of steel reinforcement strain gauges (unit: mm): (a) specimen D-LX; (b) specimen D-LZ; (c) specimen U-LZ; (d) specimen D-TZ

2 试验结果及分析

2.1 裂缝发展及破坏过程

2.1.1 试件 D-LX

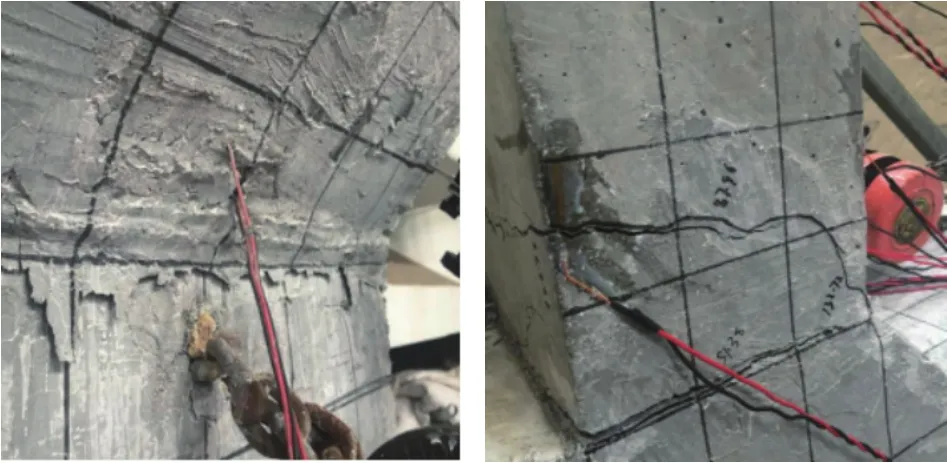

首先对试件D-LX进行预加载以保证节点与加载装置接触良好. 加载初期,采用力控制加载,前四级未出现明显现象. 当加载到53.4 kN时,侧墙距腋角处约200 mm处出现第一条微裂缝. 加载到64.6 kN时,侧墙靠近腋角处出现第二条裂缝,裂缝沿墙厚方向开展. 继续加载,53.4 kN时产生的第一条裂缝继续开展. 加载到92.8 kN时,侧墙和底板靠近角点区域出现多条微裂缝. 加载到115.9 kN 时,53.4 kN 和 64.6 kN 时产生的两条裂缝宽度不断增大,发展成为两条主裂缝. D-LX节点的裂缝分布如图8所示.

图8 试件 D-LX 裂缝分布图Fig.8 Fracture profile of specimen D-LX

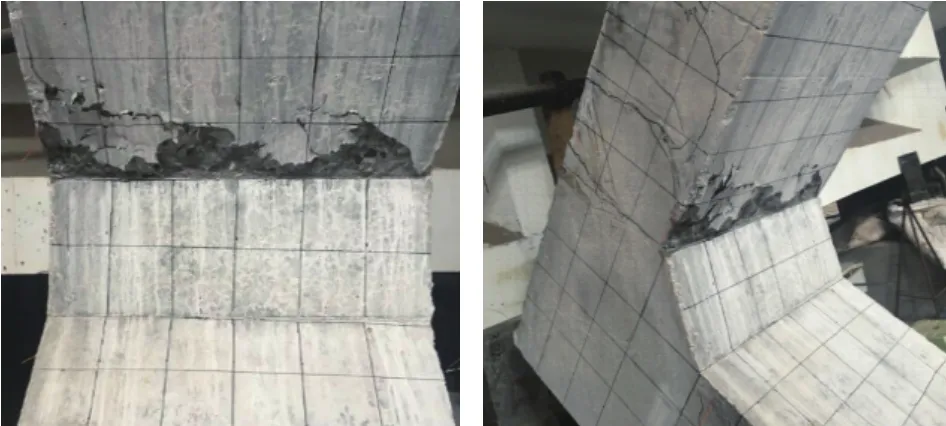

加载到 122.8 kN时,竖向位移值为 6.78 mm,试件位移突然增大,可初步判断试件进入屈服阶段. 此时,采用位移控制试验加载,当竖向位移达到 16.50 mm 时,试验荷载达到最大值 143.5 kN. 在此过程中,两条主裂缝不断在向腋角区域发展. 继续加载,主裂缝宽度不断增加,构件变形增大,最后腋角受压区混凝土出现压碎,试件发生破坏,当试件承载力下降至119.2 kN时,竖向位移为25.02 mm,停止加载. 试件D-LX的破坏状态如图9所示.

图9 试件 D-LX 破坏形态图Fig.9 Destruction pattern of specimen D-LX

2.1.2 试件 D-LZ

试验加载到51.4 kN时,侧墙靠近腋角处出现第一条微裂缝,裂缝沿墙厚方向开展. 加载到71.3 kN时,侧墙和底板在靠近角点区域出现多条微裂缝.加载到88.0 kN时,侧墙距腋角约150 mm处出现一条微裂缝,51.4 kN时出现的第一条裂缝继续发展并沿墙宽方向贯通. 加载到 107.3 kN 时,51.4 kN和88.0 kN时产生的两条裂缝宽度继续增加,沿墙宽方向发展成为两条主裂缝. 试件D-LZ的裂缝分布如图10所示.

图10 试件 D-LZ 裂缝分布图Fig.10 Fracture profile of specimen D-LZ

加载到 117.3 kN 时,竖向位移值为 7.31 mm,试件位移增大速度加快,采用位移控制试验加载,当竖向位移达到17.68 mm时,试验荷载达到最大值134.8 kN. 在此过程中,两条主裂缝不断在向腋角区域发展. 继续加载,主裂缝宽度不断增加,构件变形增大,最后腋角受压区混凝土出现压碎破坏现象,当试件承载力下降至113.3 kN时,竖向位移为28.18 mm,停止加载. 试件D-LZ的破坏状态如图11所示.

图11 试件 D-LZ 破坏形态图Fig.11 Destruction pattern of specimen D-LZ

2.1.3 试件 U-LZ

试验加载到44.9 kN时,侧墙和顶板在距离角点端部约450 mm处各出现一条微裂缝. 加载到51.8 kN时,侧墙距角点端部约200 mm处及顶板距角点端部约300 mm处各出现一条裂缝,裂缝分别沿墙厚和板厚方向开展,44.9 kN时产生的顶板裂缝继续并沿板宽方向发展. 加载到82.3 kN时,角点区域产生多条微裂缝,侧墙、顶板距角点端部750 mm处出现3条微裂缝. 加载到93.8 kN时,角点区域裂缝发展成3条主裂缝,并在宽度方向贯通. 试件U-LZ的裂缝分布如图12所示.

图12 试件 U-LZ 裂缝分布图Fig.12 Fracture profile of specimen U-LZ

荷载加载到104.9 kN时,竖向位移值为8.56 mm,试件位移增大速度加快,此时,采用位移控制试验加载,当试件位移达到21.88 mm时,试验荷载达到最大值119.2 kN. 在此过程中,三条主裂缝不断向阴角区域发展. 继续加载,主裂缝宽度不断增加,试件变形不断增大,受压区混凝土压碎破坏,当构件承载力下降至99.0 kN时,竖向位移为33.67 mm,停止加载. 试件U-LZ的破坏形态如图13所示.

图13 试件 U-LZ 破坏形态图Fig.13 Destruction pattern of specimen U-LZ

2.1.4 试件 D-TZ

试验加载到50.3 kN时,左边墙角受拉区新旧混凝土界面处出现第一条微裂缝,裂缝沿板厚方向开展. 加载到60.9 kN时,右边墙角受拉区新旧混凝土界面处出现第二条微裂缝,裂缝沿板厚方向开展,50.3 kN时产生的裂缝继续发展至底板叠合面处. 加载到126.9 kN时,墙板节点区域产生多条微裂缝,左右底板距墙板节点400 mm处各形成一条沿板厚方向发展的裂缝. 加载到148.1 kN时,沿左右墙角新旧混凝土界面的两条裂缝发展成为主裂缝,并沿板宽方向继续. 试件D-TZ的裂缝分布如图14所示.

图14 试件 D-TZ 裂缝分布图Fig.14 Fracture profile of specimen D-TZ

荷载加载到160.6 kN时,竖向位移值为6.23 mm,试件位移增大速度加快,此时,采用位移控制试验加载,当构件位移达到15.86 mm时,试验荷载达到最大值198.5 kN. 在此过程中,左右两边主裂缝各自不断向左右墙角发展. 继续加载,主裂缝不断增加,试件位移加达到15.86 mm时,试验荷载达到最大值198.5 kN. 在此过程中,左右两边主裂缝各自不断向左右墙角发展. 继续加载,主裂缝不断增加,试件变形不断增大,受压区混凝土压碎破坏,当构件承载力下降至164.3 kN时,竖向位移为32.01 mm,停止加载. 试件D-TZ 的破坏形态如图15所示.

图15 试件 D-TZ 破坏形态图Fig.15 Destruction pattern of specimen D-TZ

装配式节点试件和现浇节点试件从加载到破坏都经历了开裂、主裂缝形成、试件屈服、荷载峰值、混凝土压碎破坏阶段,最后在靠近构件的角点区域发生弯剪破坏,破坏前有明显的裂缝发展和位移变化,属于塑性破坏;试验过程中,装配式节点试件D-LZ与现浇节点试件D-LX展现出极为相似的裂缝发展及破坏规律.

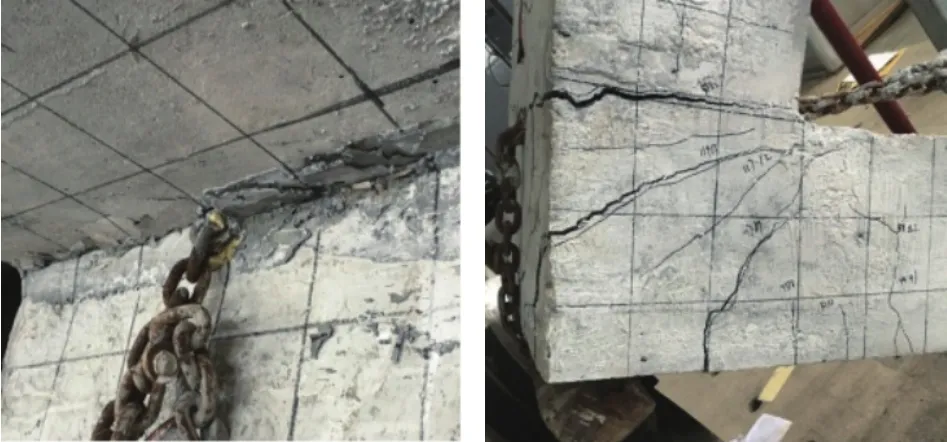

2.2 荷载位移曲线

图16为节点试件D-LX、D-LZ、U-LZ和D-TZ的荷载−位移曲线. 观察节点的荷载−位移曲线发现,4个节点构件的竖向位移随荷载变化规律大致相同,整个过程主要分为四个阶段:弹性阶段、开裂阶段、屈服阶段、破坏阶段.

图16 节点试件荷载−位移曲线图. (a)试件 D-LX;(b)试件 D-LZ;(c)试件 U-LZ;(d)试件 D-TZFig.16 Load displacement curve of joint specimens: (a) specimen D-LX; (b) specimen D-LZ; (c) specimen U-LZ; (d) specimen D-TZ

(1)弹性阶段:加载初期,四条荷载−位移曲线呈倾斜的直线,位移随荷载均匀变化,四者初始刚度比较相近.

(2)开裂阶段:随着荷载的增加,试件出现开裂,刚度出现较小的退化,构件变形逐渐增大.

(3)屈服阶段:继续加载,裂缝宽度不断增加,试件开始屈服,此时拉应力主要由钢筋承担,构件内部应力将重分布,刚度退化明显,在荷载增加不大的情况下,变形急剧增加.

(4)破坏阶段:试件屈服后,很快达到其承载力极限,构件荷载−位移曲线图出现明显的下降段,荷载逐渐下降,变形不断增大,最后试件角点受压区混凝土被压碎.

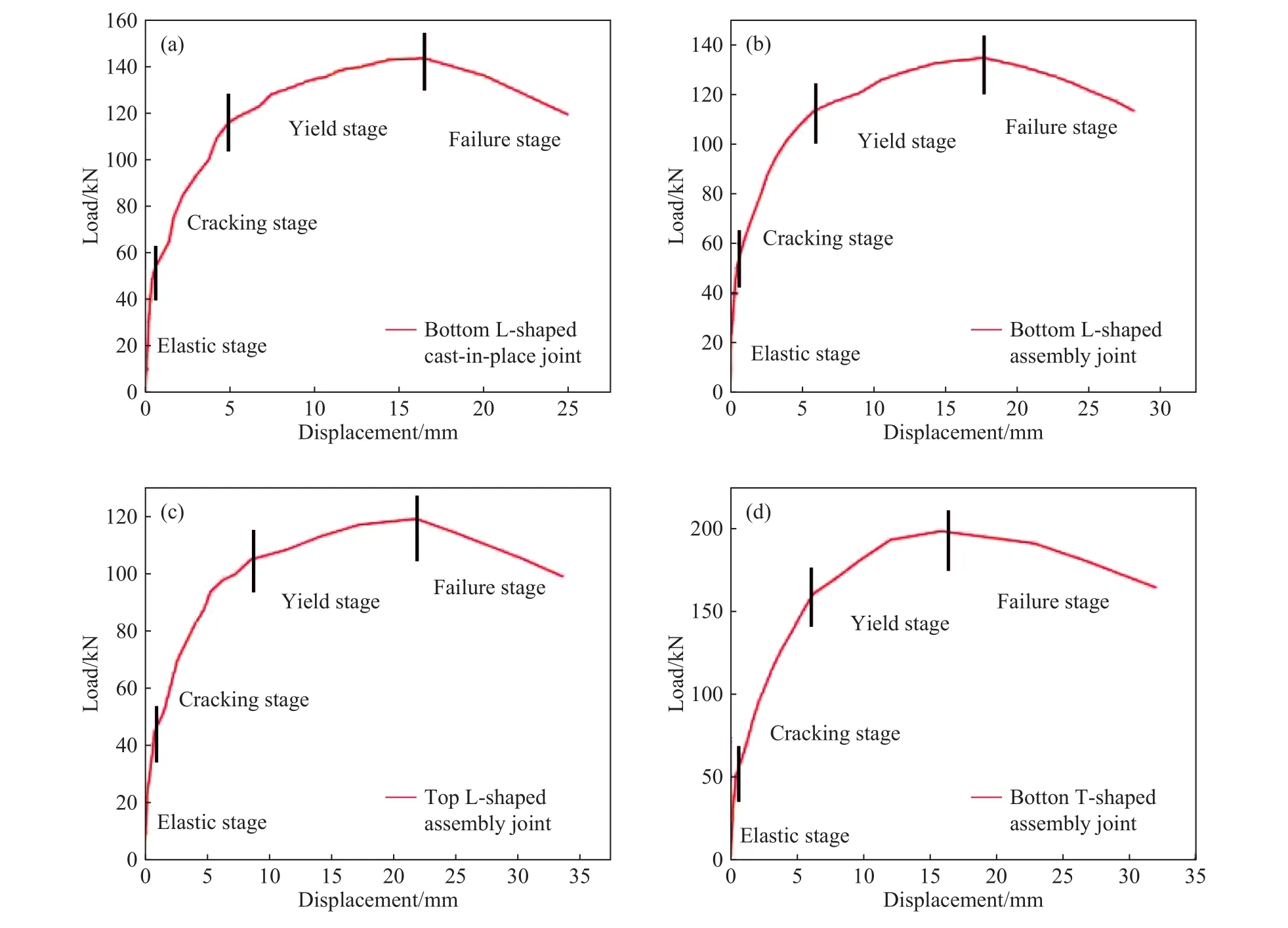

图17为现浇节点试件D-LX和装配式节点试件D-LZ的荷载−位移对比曲线图. 从图17中可以发现,现浇节点试件D-LX和装配式节点试件DLZ的荷载−位移曲线几乎重合. 装配式节点试件D-LZ的极限荷载略低于现浇节点试件D-LX,装配式节点试件D-LZ和现浇节点试件D-LX的力学性能基本一致,说明U型套箍插筋连接性能可靠.

图17 试件 D-LX 和试件 D-LZ 荷载−位移对比曲线图Fig.17 Load displacement comparison curve of joint specimen D-LX and D-LZ

2.3 特征点分析

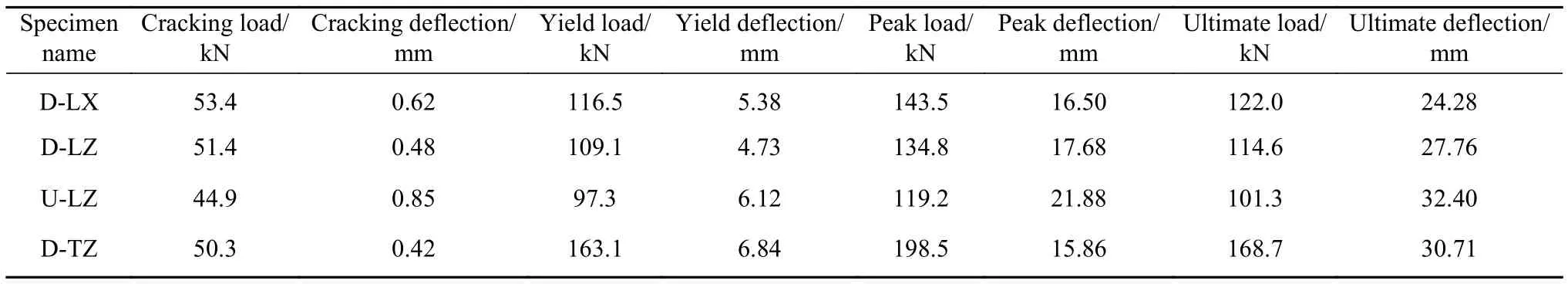

表2为节点试件的特征点荷载值及相应的位移值. 开裂特征点通过试验时的观察记录和荷载−位移曲线上的拐点综合确定,屈服特征点是通过R.Park法在荷载−位移曲线作图求得[24], 峰值特征点取荷载−位移曲线的极值点,极限特征点取荷载−位移曲线下降段荷载为峰值荷载的85%对应的点.

表2 节点试件各特征点荷载值及竖向位移Table 2 Specimen size of full-scale model of double cabin utility tunnel

从表2中可知,现浇节点试件D-LX和装配式节点试件D-LZ的开裂荷载分别为53.4 kN、51.4 kN,屈服荷载分别为 116.5 kN、109.1 kN,承载力分别为143.5 kN,134.8 kN,极限荷载分别122.0 kN、114.6 kN,现浇节点试件D-LX和装配式节点试件D-LZ的各特征荷载以及各特征荷载所对应的位移都相差较小,两者的受力变形性能基本一致,采用“U型套箍插筋”连接性能可靠,能够获得与现浇节点试件相当的力学性能. 顶部L型装配节点试件U-LZ的开裂荷载、屈服荷载、峰值荷载、极限荷载值均小于底部L型装配节点试件D-LZ,试件U-LZ各特征荷载对应的位移值大于试件D-LZ相应的位移值. 这主要是由于底部L型装配节点试件DLZ有150 mm加腋,且试件D-LZ的底板比试件ULZ节点的顶板厚50 mm,所以试件U-LZ的刚度小于试件D-LZ. 底部T型装配节点试件D-TZ的开裂荷载、屈服荷载、峰值荷载以及极限荷载值均大于底部L型装配节点试件D-LZ和顶部L型装配节点试件U-LZ的相应值.

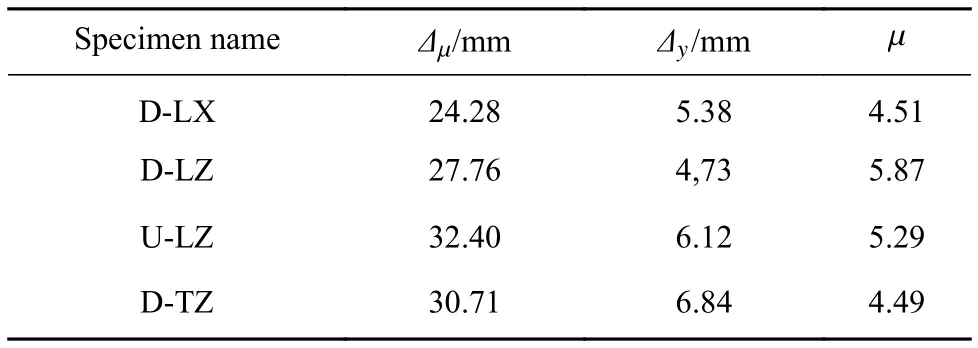

2.4 延性分析

延性较好的构件在达到屈服或最大承载能力状态后仍能吸收一定量的能量,其塑性变形能力强,能防止发生脆性破坏,是一个重要的抗震性能评价指标. 构件的延性一般用延性系数 µ来表征[25],延性系数 µ计算公式如下:

式中:Δy为构件的屈服位移;Δµ为构件的极限位移.

4个节点试件的延性系数的计算结果如表3所示. 节点试件D-LX、D-LZ、U-LZ、D-TZ延性系数μ分别为4.51、5.87、5.29、4.49,所有节点试件的延性系数均大于3,可以承受较大的塑性变形,具有良好的抗震性能. 装配式节点试件D-LZ的延性系数略大于现浇节点试件D-LX的延性系数,装配式节点延性较好;底部L型装配节点试件DLZ的延性系数大于顶部L型装配节点试件ULZ的延性系数;底部T型装配节点试件D-TZ具有较大的刚度,其延性系数略小于顶部L型装配节点试件U-LZ.

表3 节点试件延性系数表Table 3 Specimen size of a full-scale model with double cabin utility tunnel

2.5 应变分析

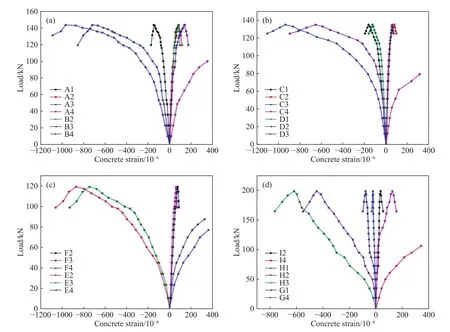

2.5.1 混凝土应变分析

试件各测点混凝土应变随荷载的变化曲线如图18所示(图中混凝土拉应变为正,压应变为负).由图18可知:加载过程中各试件混凝土应变沿构件长度方向呈现出相似的规律,当荷载小于50 kN时,混凝土各测点应变值随荷载变化较小;当荷载达到100 kN左右时,越靠近角点区域的测点(如测点A3、B3、C3、D3、F3、H3等)应变值越大,增大幅度也越大;而远离角点区域的测点(如测点B1、B2、D1、E1、H1等)应变值较小,变化不明显. 在试件的受拉区,混凝土的拉应变较小,随着荷载的不断增加,角点受拉区域部分混凝土达到其极限拉应变并出现开裂现象,导致L型节点试件DLX的A4测点D-LZ的C4测点和U-LZ的E4、F4测点以及T型节点试件D-TZ的I4测点处的应变片失效.

图18 试件荷载−混凝土应变曲线图. (a)试件 D-LX;(b)试件 D-LZ;(c)试件 U-LZ;(d)试件 D-TZFig.18 Load-concrete strain curve of specimens: (a) specimen D-LX; (b) specimen D-LZ; (c) specimen U-LZ; (d) specimen D-TZ

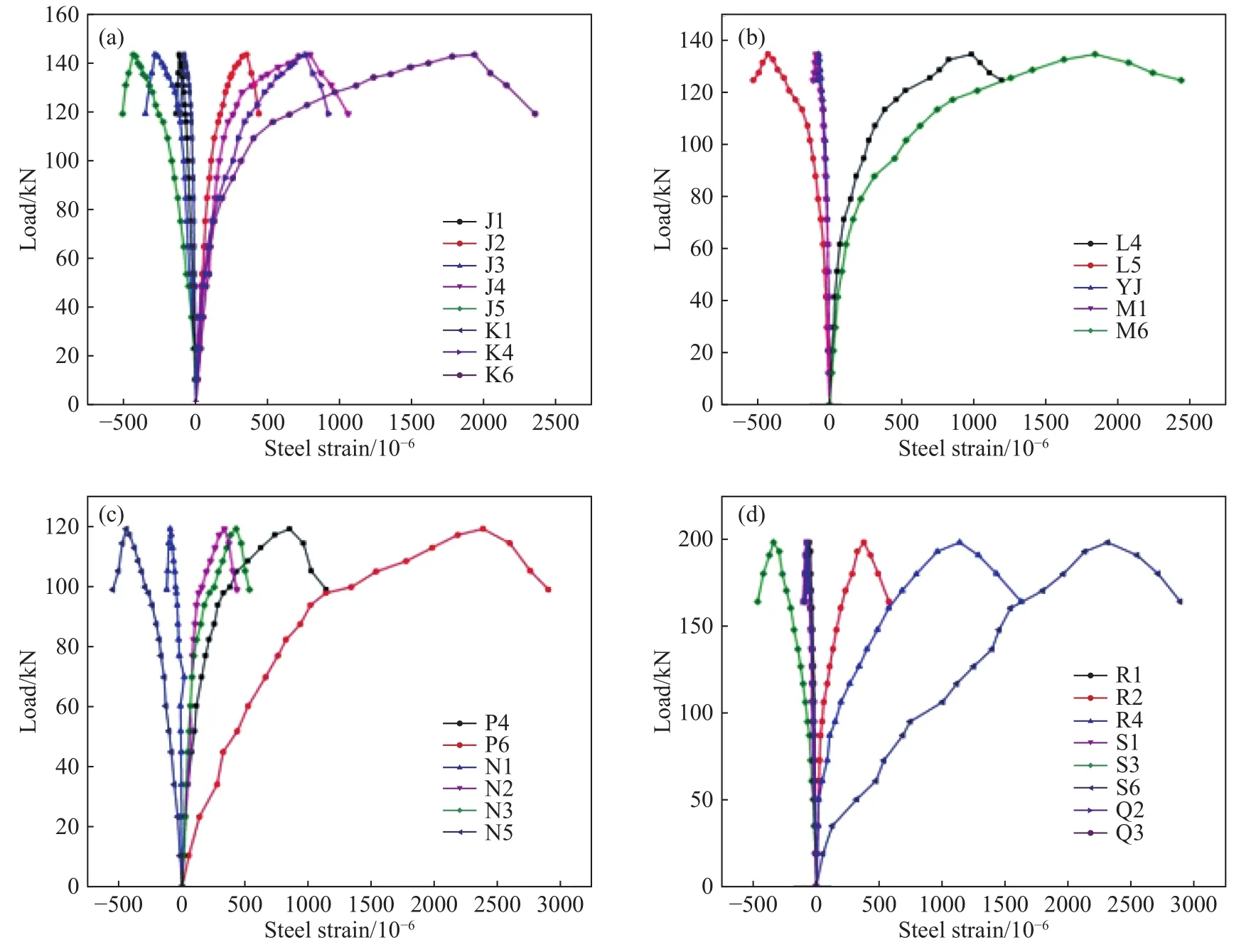

2.5.2 钢筋应变分析

试件各测点钢筋应变随荷载的变化曲线如图19所示(图中钢筋拉应变为正,压应变为负).由图19可知:各个试件钢筋应变沿构件长度方向呈现出相似的规律,越靠近角点区域的钢筋应变值越大. 由于顶部L型节点和底部T型节点未设置腋角,加载过程中钢筋应变发展快于底部L型节点. 在试件的受压区,测点处钢筋应变值随荷载增大,在整个加载过程中,钢筋的压应变值均未超过550×10−6;在试件的受拉区,测点钢筋应变开始随荷载均匀变化,在试件开裂到形成主裂缝的过程中,钢筋应变增加速度显著加快,最后L型节点试件D-LX、D-LZ、U-LZ和T型节点试件D-TZ的受拉钢筋均达到了屈服.

图19 试件荷载−钢筋应变曲线图. (a)试件 D-LX;(b)试件 D-LZ;(c)试件 U-LZ;(d)试件 D-TZFig.19 Load−steel reinforcement strain curve of specimens: (a) specimen D-LX; (b) specimen D-LZ; (c) specimen U-LZ; (d) specimen D-TZ

3 结论

(1)在试验过程中,节点试件 D-LX、D-LZ、ULZ和D-TZ都会经历弹性阶段、开裂阶段、屈服阶段、破坏阶段,试件屈服后,很快达到其承载力极限,构件荷载−位移曲线图出现明显的下降段,荷载逐渐下降,变形不断增大,最后试件角点受压区混凝土被压碎,发生弯剪破坏.

(2)现浇节点试件D-LX和装配式节点试件DLZ的各特征荷载值:开裂荷载、屈服荷载,承载力,极限荷载,以及各特征荷载所对应的位移都相差较小,两者的受力变形性能基本一致,采用“U型套箍插筋”性能可靠,能够获得与现浇节点试件相当的力学性能.

(3)由于底部L型装配节点试件D-LZ有150 mm加腋,且试件D-LZ的底板比顶部L型装配节点试件U-LZ的顶板厚,所以试件D-LZ的各特征荷载值均大于试件U-LZ,试件D-LZ各特征荷载所对应的位移值小于试件U-LZ相应的位移值. 底部T型装配节点试件D-TZ的各特征荷载值均大于试件D-LZ和试件U-LZ.

(4)节点试件D-LX、D-LZ、U-LZ、D-TZ 延性系数μ分别为4.51、5.87、5.29、4.49,所有节点试件的延性系数均大于3,可以承受较大的塑性变形,具有良好的抗震性能. 装配式节点试件DLZ的延性系数略大于现浇节点试件D-LX的延性系数;底部L型装配节点试件D-LZ的延性系数大于顶部L型装配节点试件U-LZ的延性系数;底部T型装配节点试件D-TZ的延性系数略小于试件U-LZ.