高压旋喷玻纤筋锚索在基坑支护工程中的应用

2021-11-17付正飞蔡娇娇刘新宇

付正飞,蔡娇娇,刘新宇

(武汉市勘察设计有限公司, 武汉 430022)

0 引言

在基坑工程中,一方面要考虑基坑自身的安全与经济,另一方面还要考虑基坑工程对周边环境的影响[1]。桩锚支护结构因其位移可控制、施工简单、占用基坑内空间小、造价低等优点被广泛应用于基坑工程中,但是由于锚杆(索)结构一般会超出用地红线范围,可能对周边环境造成影响,尤其是可能会对后续邻近地下工程的施工造成障碍,故而锚杆(索)结构在城市深基坑工程的应用受到了一定限制。此外,当基坑上部物理力学性质较差的土层厚度较大时,一般锚杆(索)的设计长度可达到二十余米,这种情况下,锚杆(索)的影响范围更大,且其施工质量难以保证,进一步限制了桩锚支护的应用。

为解决以上问题,本文以武汉市某深基坑工程为例,提出一种新型大直径全粘结型锚索即高压旋喷玻纤筋锚索,并分析说明其在基坑工程中的应用。

1 高压旋喷玻纤筋锚索简介

1.1 高压旋喷玻纤筋锚索结构及特点

高压旋喷玻纤筋锚索主要由锚头、锚杆芯材、锚固体三部分组成,结构如图1所示。锚杆芯材通过锚头与结构构件锁定,将结构承受的由土压力及结构变形引起的拉力等荷载通过锚杆芯材传递到锚固体,进而由锚固体分散传递至周边的岩土体中。

图1 高压旋喷玻纤筋锚索结构示意图

高压旋喷玻纤筋锚索结构的特殊之处在于其锚杆芯材采用了成束的玻璃纤维筋,锚固体采用了高压旋喷工艺。玻纤筋材料(GFRP)[2]具有高强、轻质、高抗拉强度、低抗剪强度的性能,易切割,其弹性模量约为钢材的万分之一,与混凝土有较好的粘结性[3];成束的玻纤筋是由多根小直径玻璃纤维筋胶结形成,形似钢绞线,具有较好的柔性,可盘卷运输,单根长度可依据实际要求定制,不需接长。高压旋形成的锚固体主要为水泥土,直径大,相较普通锚索,每延米可提供更大的锚固力[4]。

本文讨论的高压旋喷玻纤筋锚索主要用于基坑工程中,与支护桩形成桩锚体系,对土体边坡进行加固,作为临时性支护使用,一般不施加预应力。因为高压旋喷玻纤筋锚索通常用于上部地层较差的情况,故一般为全长粘结型锚索,主要承受拉力。

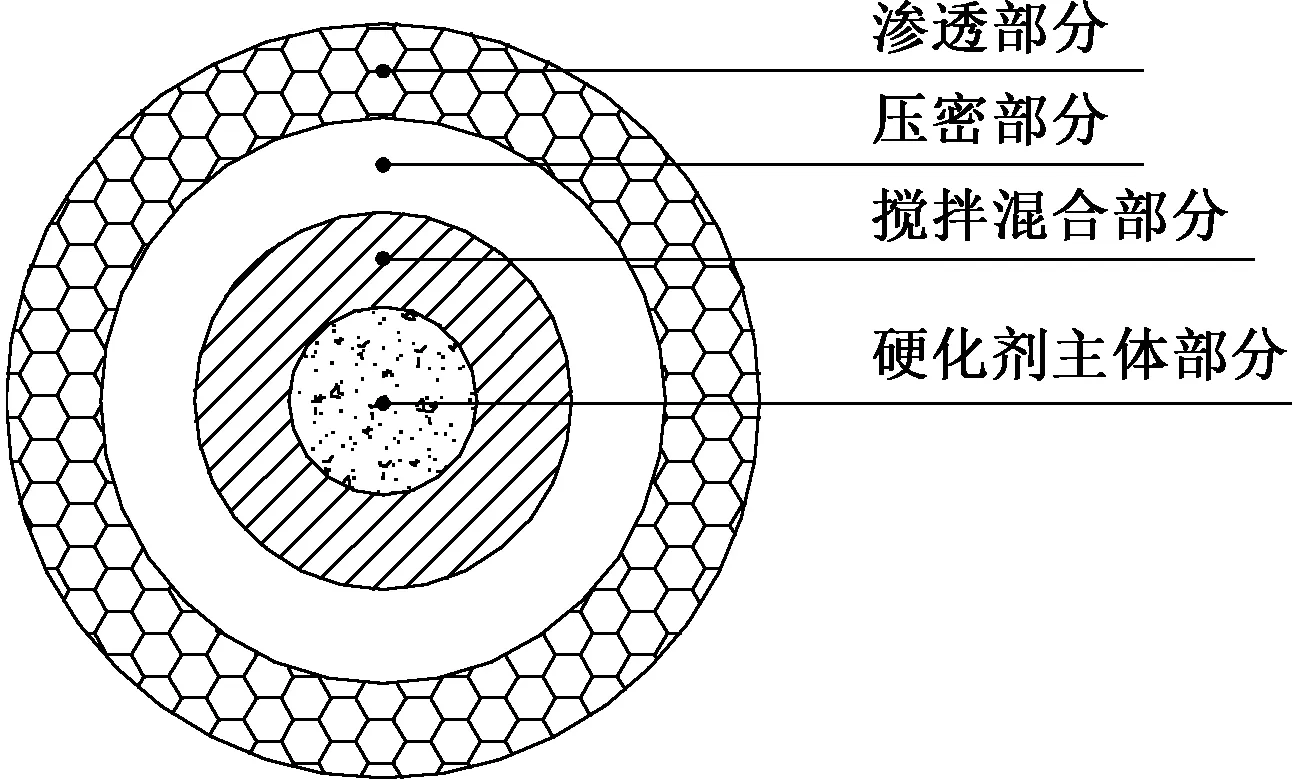

1.2 高压旋喷玻纤筋锚索的成锚机理

高压旋喷成锚主要包括以下四种作用:

(1)高压喷射流对土体的切割破坏作用。喷射流动压以脉冲形式冲击破坏土体,使土体裂隙扩张,出现空穴。

(2)混合搅拌作用。钻杆在旋转提升过程中,在射流后部形成空隙,在喷射压力下,迫使土颗粒向着与喷嘴移动方向相反的方向移动,与浆液混合形成新的结构。

(3)压密作用。高压喷射流在切割破碎土层过程中,在破碎部位边缘还有剩余压力,对土层可产生一定压密作用。

(4)充填、渗透固结作用。高压水泥浆迅速充填冲开的沟槽、裂隙及土颗粒的空隙,析水固结,还可渗入松散土层一定厚度而形成固结体。

理论上形成的高压旋喷固结体示意如图2所示。

图2 高压旋喷固结体示意图

1.3 高压旋喷玻纤筋锚索的破坏模式

高压旋喷玻纤筋锚索的破坏模式主要有:锚杆芯材破坏,锚杆芯材与锚固体界面破坏,锚固体与土体界面破坏,地层破坏。其中锚杆芯材与锚固体界面破坏及锚固体与土体界面破坏是最常见的破坏模式。当土质较差时,高压旋喷玻纤筋锚索的主要破坏模式是锚固体与土体界面破坏。

高压旋喷玻纤筋锚索实际工作状态是锚杆芯材、锚固体和岩土体三者相互作用,作为一个整体共同抵抗外部荷载,实现稳定支护的效果。当外荷载较小时,锚杆芯材、锚固体和岩土体三者变形协调;随着荷载增大,锚固系统的变形超出弹性变形范围,锚固体发生横向破断,继而是锚固体与岩土体界面发生剪切破坏,导致荷载沿锚固体向深部转移直至整个系统发生破坏[5]。

2 工程概况

2.1 一般概况

某基坑工程位于武汉市汉阳区。该项目设置两层满铺地下室,基坑开挖面积约27 393m2,基坑周长约655m,基坑开挖深度6.50~10.20m。基坑重要性等级为一级。

2.2 基坑周边环境

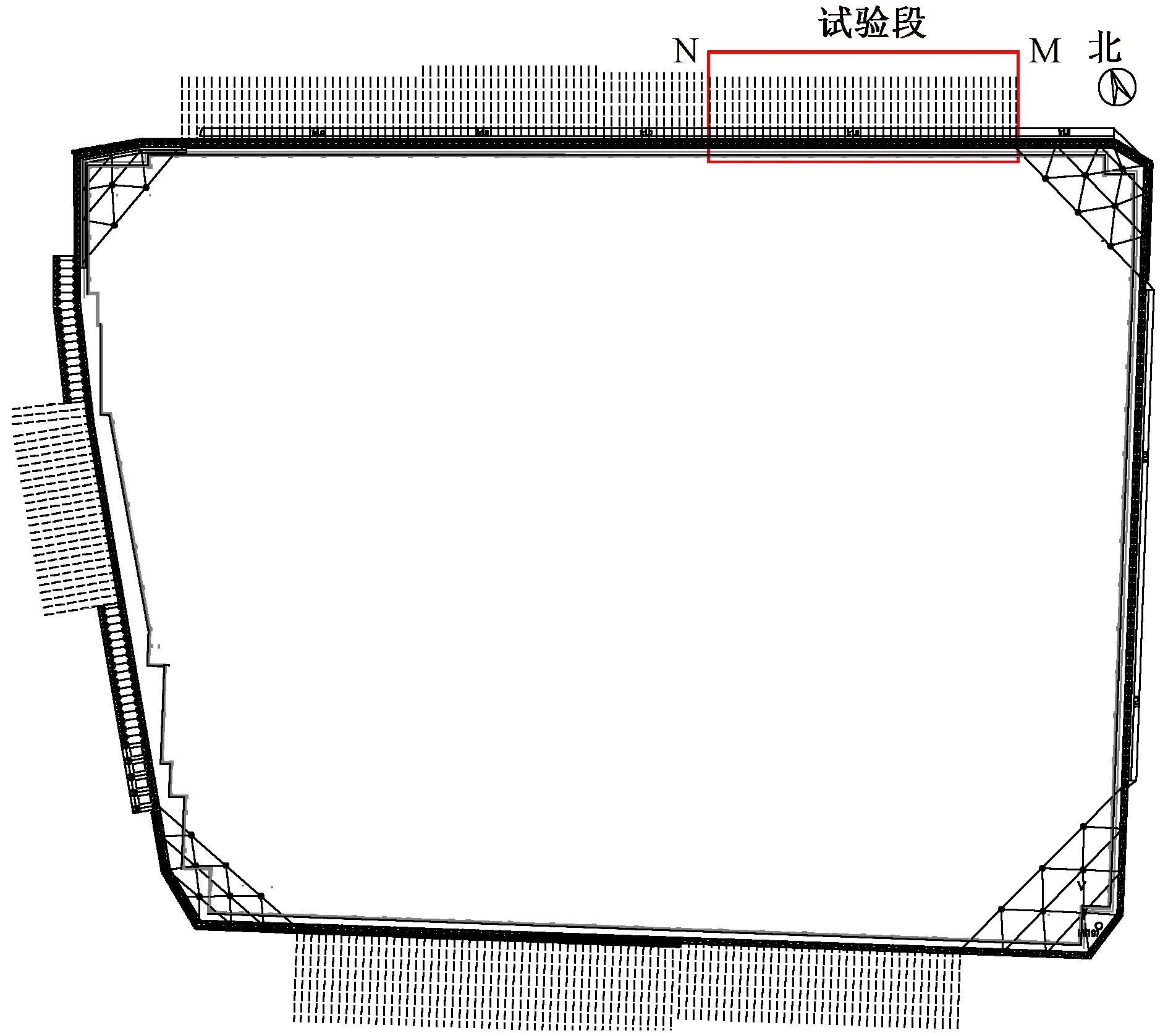

本基坑周边为规划市政道路,道路下分布有管道,基坑边线距离用地红线较近,周边可利用支护空间较小,如图3所示。地下室外墙与基坑周边环境关系详见表1。

图3 拟建项目周边环境示意图

地下室外墙与基坑周边环境关系 表1

2.3 工程地质条件

该项目地处汉江三级阶地,地貌单元属冲积平原区。场地原为小型低层民居及菜地,现全部拆除。基坑影响范围内的地层从上至下可分为:人工填土层:①1杂填土,①2素填土;第四系全新统一般黏性土:②粉质黏土;第四系上更新统冲洪积老黏性土层:③1粉质黏土,③1a粉质黏土,③2粉质黏土,③3粉质黏土,③4黏土,③4a粉质黏土,③5粉质黏土,③6含砾粉质黏土。

根据地勘报告,基坑影响范围内的各地层的物理力学性质指标如表2所示。基坑影响范围内地下水主要为赋存在填土层中的上层滞水,水位埋深在地表下0.50~3.80m。

基坑地层物理力学性质指标 表2

3 基坑支护设计

3.1 基坑特点

本项目基坑有如下特点:1)基坑平面形状近似长方形,规模较大;2)基坑北侧及西南角局部填土较厚,地层条件较差;3)基坑北侧、西侧、南侧均为待建市政道路,基坑东侧为在建市政道路,基坑四周均有地下管线分布,地下室外墙距离用地红线近,对周边环境保护要求较高,可利用施工空间较小。

3.2 基坑支护方案及难点

经过方案比选,确定本基坑主要采用桩撑、桩锚、双排桩、悬臂桩的支护方式,详见图4。其中桩撑中的支撑采用角撑,锚杆索用高压旋喷玻纤筋锚索。

图4 基坑支护平面示意图

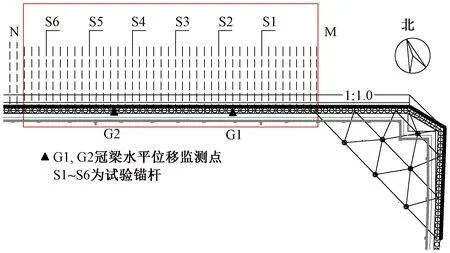

设计难点在于基坑北侧填土较厚的区段(MN段,其位置见图4)方案的确定,该段若采用支撑则造价过高且影响工期,若采用普通锚杆,则其长度需达到20m以上,施工质量难以控制,且影响范围太大,可能会影响邻近地块基坑的施工。最终该区段选择采用高压旋喷玻纤筋锚索,以解决普通锚杆出用地红线及长度过长的问题。为了验证高压旋喷玻纤筋锚索在该工程中的适用性,在MN段局部预先进行了高压旋喷玻纤筋锚索的抗拔试验。试验段基坑支护平面图及剖面图分别见图5、图6。

图5 MN段基坑支护平面图

图6 MN段基坑支护剖面图

4 现场试验

4.1 高压旋喷玻纤筋锚索施工

根据设计计算结果,结合施工经验及现场试验,锚杆芯材采用2根直径19mm的成束玻纤筋,高压旋喷锚杆施工旋喷压力为28MPa,喷嘴提升速度10~20cm/min,水泥浆液水灰比0.8~1.2。施工工艺采用引孔、安放杆体、高压旋喷扩孔注浆。图7为成束玻纤筋及高压旋喷玻纤筋锚索现场施工照片。

图7 成束玻纤筋及高压旋喷玻纤筋锚索施工现场照片

4.2 试验方案

在MN段共进行了6根高压旋喷玻纤筋锚索抗拔试验,编号分别为S1,S2,S3,S4,S5,S6,试验锚杆具体位置见图5。根据设计计算,锚杆的轴向拉力标准值约为140kN,据此确定锚杆轴力极限值为252kN。预估破坏荷载300kN(未破坏时可继续加载),采用单循环加载法,分级加载。初级加载量为预估破坏荷载的50%(150kN),每级理论加载量为预估破坏荷载的10%(30kN)。每级观测时间不少于5min(观测期内锚头位移增量不大于0.1mm,否则延长观测时间[6]),试验中出现如下现象即停止加载:1)第二级加载开始,后一级荷载产生的单位荷载下的锚头位移增量大于前一级荷载产生的单位荷载下的锚头位移增量的5倍;2)锚头位移不收敛;3)锚杆破坏;4)锚头位移达到50mm(位移计最大测量值)。

4.3 试验结果及分析

各高压旋喷玻纤筋锚索的抗拔荷载试验结果如表3及图8所示。

高压旋喷玻纤筋锚索试验结果统计 表3

图8 抗拔试验荷载-位移曲线

根据现场抗拔试验结果,试验的6根高压旋喷玻纤筋锚索抗拔承载力为262~421kN,位移29.5~45.7mm,均可达到设计要求。其中S1和S4因锚杆破坏压力无法继续上升而终止试验;S3和S5因位移超过位移计最大值50mm而终止试验;S2和S6由于现场天气原因,试验荷载加至锚杆轴力极限值后终止了试验。即S1和S4达到极限破坏状态,其余试验高压旋喷玻纤筋锚索均未发生完全破坏。

S1和S4的抗拔承载力存在差别的原因可能有以下几点:1)土层不均匀性,局部填土厚度较大,土质不均匀,导致锚固体的成型及其注浆质量不同;2)施工质量控制不足,实际施工过程中施工工艺参数等存在差异;3)试验误差,受试验加压仪器自重的影响,试验初始加载荷载及位移零点值较难控制,零点值的确定可能存在一定的误差。

根据对图8试验锚索的荷载-位移关系的分析及曲线趋势拟合,可以得到:试验前期,位移随荷载呈线性增长;试验中期,荷载-位移曲线呈二次函数型;试验末期,位移随荷载呈指数型增长。该规律进一步说明了高压旋喷玻纤筋锚索的破坏过程可分为弹性变形、弹塑性变形、塑性变形三个阶段,各阶段的破坏模式如下。

弹性变形阶段:试验前期,外荷载较小,锚杆芯材、锚固体和岩土体三者变形协调,位移随荷载呈线性增长。

弹塑性变形阶段:随着荷载增大,锚固系统的变形超出弹性变形范围,锚固体发生横向破坏断裂,出现塑性变形,变形随外力增大的速度逐渐变大,荷载-位移曲线形态特征呈二次函数型。

塑性变形阶段:加载后期锚固体与岩土体的界面发生剪切破坏,导致荷载沿锚固体向深部转移直至整个系统破坏,塑性变形快速增大,此时荷载-位移曲线形态特征呈指数型。

从图8中明显可以看出,在相等的外力作用下,位移量:S2≈S3>S5>S6>S4>S1;且部分高压旋喷玻纤筋锚索虽未发生破坏,但变形量已经较大(接近基坑支护结构水平变形控制标准的上限50mm[7])。由于高压旋喷玻纤筋锚索的锚固体主要位于填土层中,土质较差,故而其抗拔承载力主要受控于锚固体与岩土体界面的抗剪强度(主要由摩阻力提供)。高压旋喷玻纤筋锚索的位移主要受控于界面抗剪刚度,其位移S、剪切承载力F及剪切刚度K三者间的相互关系可用下式表示:

(1)

承载力一定的情况下,高压旋喷玻纤筋锚索的界面抗剪刚度越低,则其位移越大。从试验结果可知,位移过大可能成为限制高压旋喷玻纤筋锚索使用的一个重要因素。即说明高压旋喷玻纤筋锚索的界面抗剪刚度是限制其使用的一个重要因素。根据相关文献[8],高压旋喷锚索界面抗剪刚度系数不足普通锚索的二分之一。作为全粘结型锚杆,影响其界面抗剪刚度的主要因素有锚固体的弹性模量、截面面积、长度等。高压旋喷玻纤筋锚索界面抗剪强度随锚固体的弹性模量、截面面积、长度的增大而增大,所以,可以通过增加水泥土锚固体中水泥的含量、增大注浆压力、增加锚杆长度等方法来提高高压旋喷玻纤筋锚索的抗剪刚度。

5 基坑监测

5.1 监测点布置及监测

MN段共布置冠梁水平位移监测点2个,间距约20m,监测点布置见图5。

基坑从2019年3月份开始开挖,同年8月份开挖至基坑底。在开挖过程中和开挖至基底后对冠梁水平位移监测点G1和G2进行了观测,其中开挖前期监测频率为每天1次,后期变形相对稳定后监测频率为每2天1次,因现场施工原因,2019年3月21日至2019年5月9日未进行测量。

5.2 监测结果及分析

整理监测数据后得到冠梁监测点G1,G2水平位移随时间的变化曲线,如图9所示。

图9 支护结构水平位移监测曲线

从图9可以看出,两个监测点的水平位移随时间变化的规律基本相同。基坑开挖初期(3月初至3月下旬),位移明显增大;基坑开挖过程中,位移持续增大,但增大速率变缓;基坑开挖后期(5-8月),水平位移的变化持续变小,且开挖至基底前后,水平位移出现波动,并逐渐趋于稳定。

截止基坑开挖至基底,监测点G1和G2水平位移均小于30mm,且变形已趋于稳定,可以满足基坑支护监测要求。监测点G1的水平位移明显小于监测点G2的水平位移,可能是由于监测点G1距离桩撑支护结构更近一些,且监测点G2附近支护结构仍为桩锚支护结构;而桩撑结构控制变形的能力强于桩锚结构。目前该工程已施工完毕,基坑已回填,施工过程中未出现变形预警等情况。

6 结论

本文以武汉市某深基坑支护工程为例,通过现场试验及变形监测对高压旋喷玻纤筋锚索的适用性及破坏模式等进行了研究,得到以下结论:

(1)高压旋喷玻纤筋锚索是一种新型大直径全粘结型锚索,该种锚索规避了普通锚杆使用的一些限制条件,且施工工艺简单,绿色环保,承载力可满足设计要求。

(2)高压旋喷玻纤筋锚索用于存在一定厚度填土层的地层时,承载力可以满足设计要求,从而解决基坑支护工程中采用普通锚杆长度过长的问题。

(3)高压旋喷玻纤筋锚索的破坏过程可分为弹性变形、弹塑性变形、塑性变形三个阶段。弹性变形阶段:未发生破坏,荷载-位移曲线形态呈线性;弹塑性变形阶段:开始发生破坏,荷载-位移曲线形态呈二次函数型;塑性变形阶段:完全破坏,荷载-位移曲线形态呈指数型。抗拔试验中可以通过荷载-位移曲线的特征形态,判断锚索的变形阶段,从而判断其破坏情况。

(4)高压旋喷玻纤筋锚索界面抗剪刚度是限制其使用的一个重要因素。可以通过增加锚固体的弹性模量、截面面积、长度等提高高压旋喷玻纤筋锚索抗剪刚度。