20 000 m3真空球罐结构稳定性分析

2021-11-17齐大伟李泽龙吴斌吕德润

齐大伟,李泽龙,吴斌,吕德润

(中国空气动力研究与发展中心超高速空气动力研究所,四川 绵阳 621000)

随着风洞等地面模拟设备的发展,对真空容器的容积要求越来越大,目前在用的最大容积为气动中心的10 000 m3真空球罐[1],其为光球支柱结构。某高超声速高温风洞由于气量巨大,根据总体风洞试验需要,真空系统容积需达到40 000 m3,根据系统布局设计为两台20 000 m3真空球罐并联使用,20 000 m3真空球罐为目前最大的真空容器。

工程中,对于外压圆筒结构的设计和使用经验都比较成熟,较大型的承受外压的筒体,通常采用加筋的方法,既可提高其外压稳定性又能够节省材料,提高经济性。但对于承受外压的球形壳体,由于目前国内外的压力容器设计标准都没有涉及球壳加筋结构的外压稳定性设计计算[2-7],通常采用增加球壳厚度的方法提高其外压稳定性,这使得大型真空球形容器质量过大,并且球壳厚度增加到大于37 mm 后,焊接完成须进行热处理,20 000 m3真空球罐直径达到33.7 m,热处理难度极大。

本次设计的20 000 m3真空球罐不但容积大,而且球罐上包括1 个DN 4 500、两个DN 4 000 和4 个DN 2 400 的大开口,综合考虑建设成本及制造难度等因素,球罐采用内加筋、裙座支撑的结构形式。

1 球罐结构设计

对于带筋的球形容器,由于目前国内标准均未提供带筋容器的外压设计方法,无法通过简便的解析计算获得直接结果,主要是采用数值分析方法进行计算。通过对20 000 m3真空球罐采用多种加筋方案进行对比计算,结果显示:间距在2 200 mm 以内的加强筋对提高球罐整体稳定性效果明显。

从设计计算的理论支持、施工方便等因素综合考虑,20 000 m3真空球罐壳体材材料采用Q345R,结构形式为球壳內加筋,支撑形式为裙座支撑,球壳壁厚29 mm,内部加筋为T 型筋,其中环筋30 道,纵筋56 道,筋间距约为1 800 mm,支撑裙座内直径19 565 mm,高度5 140 mm,裙座壁厚29 mm,裙座与球罐之间设置垫板连接减小局部应力,真空球罐结构见图1。

图1 20 000 m3 真空球罐结构简图Fig.1 Structure diagram of 20 000 m³ vacuum spherical tank

2 应力分析计算及结构强度校核

本文采用ANSYS 软件对球罐结构进行分析计算,球罐所承受的载荷主要有:外压、盲板力、地震载荷和冲击载荷等。

2.1 真空球罐设计参数

真空球罐设计参数见表1。

表1 真空球罐主要设计参数Table 1 Main design parameters of vacuum spherical tank

2.2 结构材料性能

20 000 m3真空球罐结构在设计温度下各部件的材料性能数据如表2 所示。

表2 各部件材料性能数据Table 2 Material performance data of each component

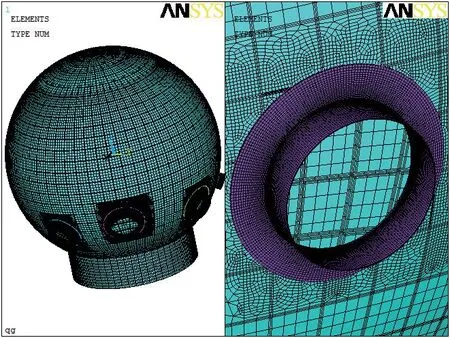

2.3 有限元计算模型

根据设计工况结构及载荷特点,对20 000 m3真空球罐建立整体模型[8],壳体考虑1 mm 腐蚀裕量,加强筋腹板考虑0.7 mm 负偏差,加强筋翼板考虑1 mm 负偏差;接管N1 内径4 000 mm,壁厚29 mm;接管N2 内径4 500 mm,壁厚29 mm;接管N4—N7 内径2 400 mm,壁厚29 mm;接管N3 内径4 000 mm,壁厚29 mm,采用Shell93 和Solid95 单元对计算模型进行网格划分(考虑焊缝的影响,接管与球壳连接局部采用实体模型)。计算模型及网格划分如图2、图3 所示。

图2 真空球罐计算模型Fig.2 Calculation model of vacuum spherical tank

图3 真空球罐计算模型网格划分Fig.3 Grid division of vacuum spherical tank calculation model

2.4 应力分析计算及结果

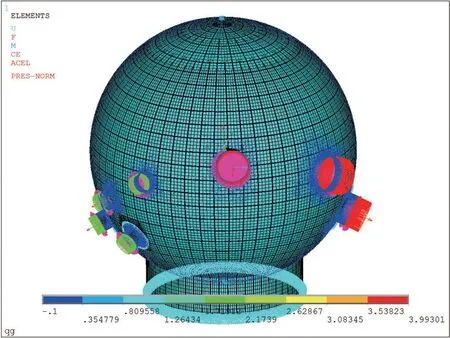

设计工况真空球罐裙座下端面按照固支边界处理,约束三个方向的所有位移,真空球罐内壁面施加-0.1 MPa 压力载荷,接管载荷按表3 所示,具体加载情况如图4 所示,整体施加竖直向下的重力载荷a1= 9.81 m/s2。

图4 真空球罐结构模型加载Fig.4 Loading of vacuum spherical tank structure model

表3 接管管口载荷Table 3 Loading of nozzles

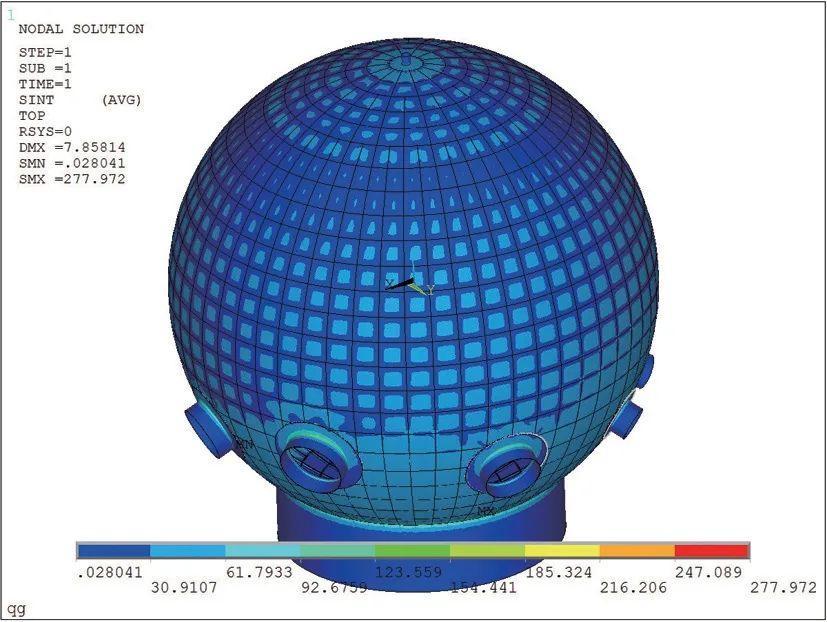

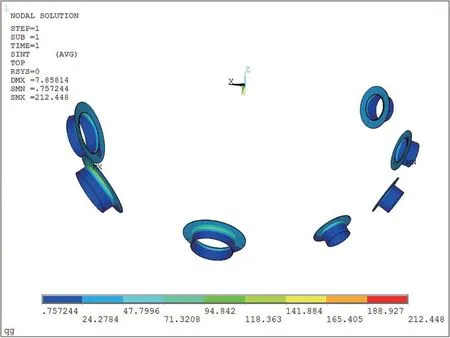

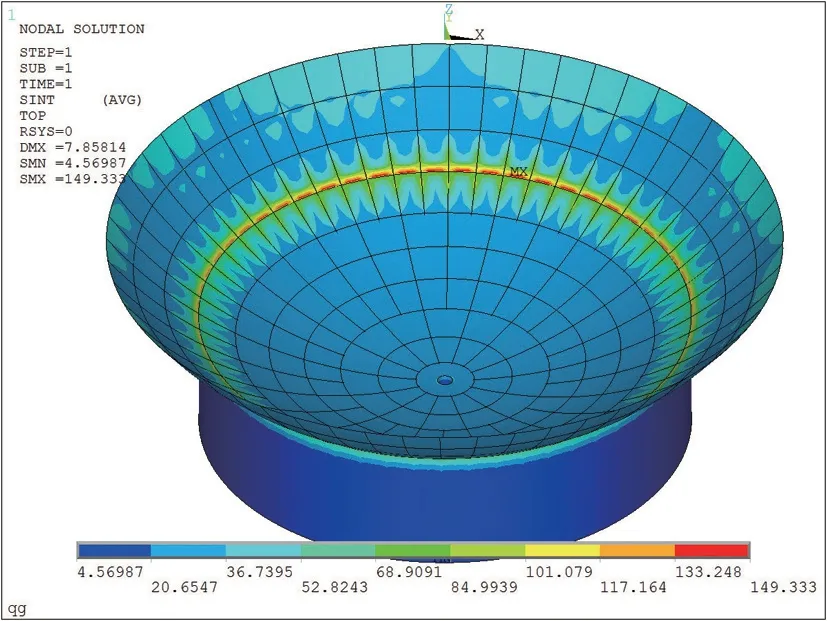

设计工况真空球罐应力分布如图5 所示,接管及其补强结构应力分布如图6 所示,裙座与球壳连接结构应力分布如图7 所示,球罐加强筋结构应力分布如图8 所示。接管结构应力评定路径如图9 所示。

图5 结构应力分布Fig.5 Structural stress distribution

图6 接管结构应力分布Fig.6 Stress distribution of pipe structure

图7 真空球罐裙座与球壳连接结构应力分布Fig.7 Stress distribution of the connection structure between the skirt and the spherical shell of the vacuum spherical tank

图8 加强筋结构应力分布Fig.8 Structural stress distribution of stiffeners

图9 接管结构应力分布Fig.9 Stress distribution of nozzle structure

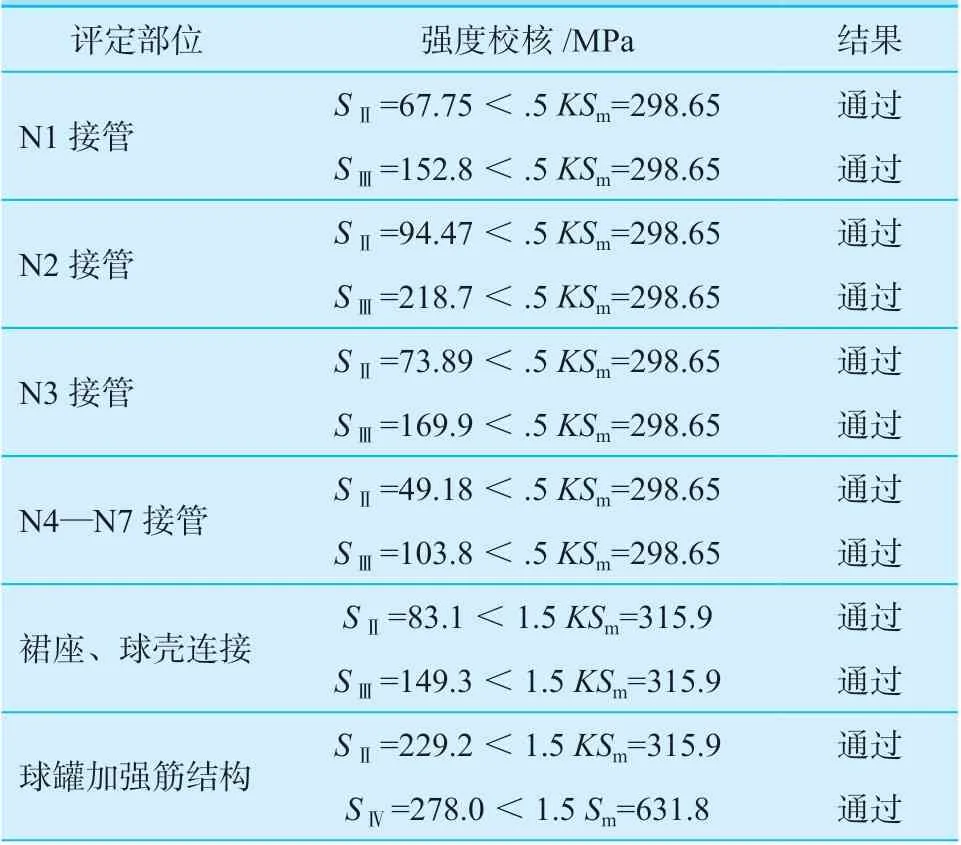

2.5 结构强度应力评定

设计工况下20 000 m3真空球罐结构强度应力评定如表4 所示。

表4 设计工况真空球罐结构强度应力评定Table 4 Structural strength and stress evaluation of vacuum spherical tank under design conditions

3 外压稳定性校核

20 000 m3真空球罐外压稳定性校核计算模型及网格划分如图10 所示,模型中去除球壳板的腐蚀裕量1.0 mm,去除加强筋腹板负偏差0.7 mm,翼板负偏差1.0 mm。约束裙座底部轴向和周向位移,模型表面施加0.1 MPa 外压,并考虑重力载荷。首先对球罐结构进行外压特征值屈曲分析,获得球罐结构特征值屈曲的一阶模态特征形变,如图11 所示。

图10 真空球罐外压计算模型及网格划分Fig.10 External pressure calculation model and mesh division of vacuum spherical tank

图11 真空球罐结构一阶屈曲模态分布Fig.11 First-order buckling mode distribution of vacuum spherical tank structure

根据真空球罐结构特征值屈曲计算结果,参照相关设计标准并结合设计图纸中对结构形状偏差的规定,为非线性屈曲分析计算模型施加初始缺陷,进而对真空球罐结构进行非线性屈曲分析。

图12 为真空球罐结构非线性分析过程中位移最大点的载荷-位移曲线,从此曲线可以获得真空球罐结构外压临界载荷为0.33 MPa,根据GB 150 标准及释义取安全系数为n= 3.0,则球罐许用外压为[p]=pcr/n= 0.11 MPa。

图12 真空球罐外压计算载荷-位移曲线Fig.12 Load-displacement curve for external pressure calculation of vacuum spherical tank

4 结束语

20 000 m3真空球罐目前为国内最大容积的真空球罐,加之开口多、受力复杂等因素,给真空球罐的设计带来了极大的难度。该真空球罐目前已建成并投入使用,通过近6 个月的使用和对其主要应力集中位置的监测,各项指标均低于设计计算得出的参数,真空球罐稳定可靠。

由于国内外压力容器相关标准中均未涉及球壳加筋结构真空球形容器的解析设计计算方法。采用非线性法对球壳加筋结构真空球形容器的外压稳定性进行设计计算结果能够达到要求,该方法适用于该类容器的设计。

采用加筋的结构降低了球壳板的使用厚度,较大幅度地节省材料,从而降低真空球罐整体重量,节约建设成本。