流固耦合作用与隔舌间隙对一起高能量离心泵的工程振动影响分析

2021-11-17张翼飞梅剑杨悦来

张翼飞,梅剑,杨悦来

(江苏双达泵业股份有限公司,江苏靖江 214537)

长期以来,泵行业技术工作者对泵振动原因分析及减小泵振动的方法做了很多研究探索,总结出的可导致泵振动值偏大的原因大多归结为转子平衡、联轴器对中找正、底座刚度、管路配置、叶片通过频率不合理等常规原因。但实际上,泵轴系刚度和水力激振对泵振动也有很大影响,由于各种原因,这方面对泵振动影响的研究成果所见不多。

本文以一个真实案例,通过提高轴系刚度、更换较高精度叶轮、调整泵体蜗壳基圆尺寸的方式,比较泵振动值变化情况;并通过流固耦合作用的计算结论为佐证,对本泵振动产生原因作出理论分析和解 释。

1 问题提出

国内某大型炼化公司冷却水站的三台大型OH2离心泵在出厂试验时,泵各项性能指标非常好,唯一不足是在额定流量点时泵振动值偏大。轴承架上标准测振点的水平方向振动值高达4.0 ~ 7.0 mm/s,垂直和轴向振动值为2.0 ~ 3.5 mm/s,水平方振动值始终大于垂直方向和轴向振动值。为减少振动,制造厂采取了对管路和底座加固、叶轮平衡、更换高品质叶轮、更换轴承架等各种可能降低振动的办法,但泵振动值还是没有显著变化,达不到低于3.0 mm/s 验收标准要求。

泵基本结构见图1,该泵为大口径单级单吸悬臂离心泵,流量大,扬程高,配套电机功率大,按照离心泵设计理念,该泵已是单级悬臂离心泵结构的最大规格。按API 610 标准,该泵属于高能量离心泵[1]。

图1 泵实物照片Fig.1 Pump actual picture

根据产品设计手册和生产经验,首先判断可能是轴系刚度不佳导致,因此首先更改了轴承架,以提高轴系刚度,测试证明振动值略有降低,但不明显;第二次,更换了更高品质的叶轮(注:使用同一水力模型,采用不同铸造工艺制造的铸件),经试验验证,泵振动值也没有变化,第三次,更改泵体蜗壳基圆直径尺寸,调整泵体蜗壳基圆与叶轮出口的径向间隙尺寸,最终泵振动值合格达标。

泵主要参数如下:

入口直径:DN 400 mm

出口直径:DN 400 mm

叶轮直径:φ510 mm

额定流量:1 450 m3/h

扬程:85 m

转速:1 485 r/min

电机功率:500 kW

叶轮重量(带耐磨环): 97.25 kgf

叶片数:6

泵体流道隔舌数:2

叶轮动平衡等级:G2.5

2 轴系刚度分析

2.1 轴系基本结构

根据产品设计资料,该型号泵可配用轻载和重载二种轴承架,轻载轴承架配 1×NU317 + 2×7317轴承组;重载轴承架配1×NU320 + 2×7320 轴承组。

泵轴系结构见图2,主要结构尺寸见表1,两个轴系的悬臂比均为μ= 0.41。

图2 轴系结构图Fig.2 Diagram of pump rotor

表1 轴系主要尺寸Table 1 Key dimensions of two shafts mm

根据文献[2]计算出干态轴系当量直径Dv和轴截面惯性矩I,结果见表2。计算公式[2]分别为:

表2 轴当量直径(Dv)和惯性矩(I)Table 2 Equivalent diameter and moment of inertia of cross section of shaft

式中Di——第i段轴的直径;

ΔLi——为第i段轴的长度;

ζ——经验修正系数,本例中取ζ=1。

2.2 计算分析模型

根据轴系结构,可建立二种计算分析模型。

全干态模型1:不计轴重,忽略叶轮残余不平衡量引发的离心力。

全干态模型2:不计轴重,但计及叶轮残余不平衡量引发的离心力。

根据转子动力学知识,转子模型简化为Jeffcott悬臂单盘转子[3],见图3。

图3 干态转子模型Fig.3 Dry rotor model

当不考虑液体对叶轮的作用时,整个转子的运动形式为稳态自由涡动。

泵轴配装SKF 高品质滚动轴承,假设其刚性远大于轴系刚度。

泵轴材质为3Cr13,弹性模量E=2.058×105MPa。

叶轮做G2.5 级动平衡试验,允许残余不平衡量为1 643 g·mm;经计算,当叶轮以 1 485 r/min 旋转时,叶轮残余不平衡量引起的最大离心力是39 N,此力作用在泵轴系上。

根据文献[2],计算上述模型轴系的一阶临界转速值,见表3。

表3 一阶干态临界转速Table 3 First order critical speed of shafts in dry state

上面计算应用公式[2]如下:

可以看出,在轻载轴承架和重载轴承架两种情况下,当考虑叶轮残余不平衡量影响时,泵的一阶临界转速值仅比不考虑叶轮残余不平衡量影响时降低约2%,对比泵的实际工作转速,不足以对一阶临界转速产生影响,因此不是泵振动大的主要原因。

综上计算分析,排除了泵轴系刚度是泵振动偏大主要原因的推断。

3 更换高品质叶轮试验

鉴于质检发现原来叶轮的流道及出口边略有粗糙,为了改善叶轮的流动状态,重新制造了更高品质的新叶轮,分别使用轻载、重载轴承架试验,但泵振动值也没有显著变化,改善失败,两个叶轮外观质量对比见图4。

图4 新旧叶轮质量对比Fig.4 New impeller and original impeller

以上两个叶轮都是使用同一水力模型制造,内在区别仅在于新叶轮的表面粗糙度、尺寸精度更加均匀精致,因此可以理解为会使介质的流动状态更好 些。

4 流固耦合作用与水力激振分析

根据文献[5],叶轮叶片与泵体隔舌之间动静干涉作用(Rotor/Stator Interference)的叶片通过频率BPF(Blade Passing Frequency)为:

式中Z1——叶轮叶片数;

Z2——泵体流道隔舌数量;

n——叶轮转速,r·min-1。

因 此 本 例 中,VPF= 6×2×1 485/60 = 297 Hz(12X)。

图6 为振动测量仪(Fluke 810)给出的总体诊断结论,其解释为“泵振动轻微,设备状态良好,可以放心使用”。但因手持式振动仪测得的振动数据仍大于3.0 mm/s,因此客户不接受Fluke 810 振动测量仪的诊断结果。

图6 Fluke 810 测振仪的诊断结论Fig.6 General diagnosis solution by Fluke 810 vibration tester

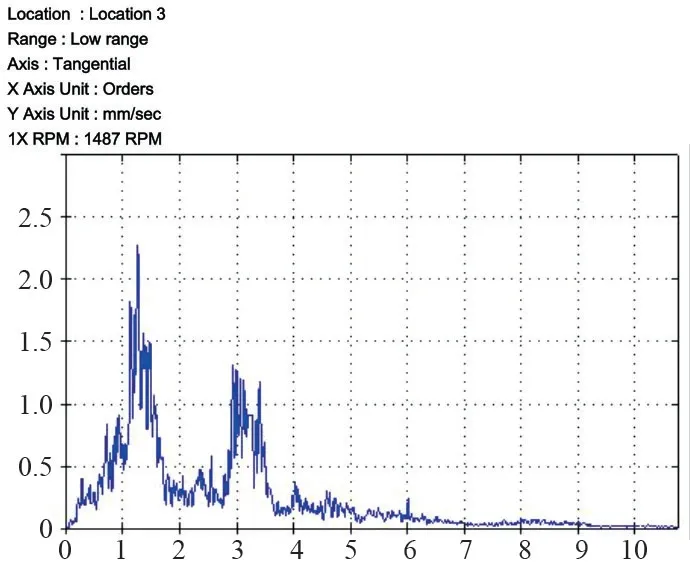

经分析研判诊断结果及振动频谱图,参见图5 ~ 10,可以看出各振动典型频率接近BPF(12X),因此判断振动来源于隔舌部位的可能性较大,因为根据离心泵流动理论[4],泵内流固耦合作用(Fluid-Structure Interaction),也就是从叶轮流出的高压液体对泵体内流道表面的作用及对叶轮的反作用而引发的作用在“叶轮及泵体”上的非稳态的交互作用力在蜗壳隔舌部位表现最为显著。

图5 振动测量点Fig.5 Locations for vibration measurement

图7 测点③的典型故障描述Fig.7 Typical fault description at measurement location ③

图8 测点④的典型故障描述Fig.8 Typical fault descriptionat measurement location ④

图9 测点③的水平方向振动频谱Fig.9 Vibration spectrum in x direction at measurement location ③

图10 测点④的水平方向振动频谱Fig.10 Vibration spectrum in x direction at measurement location ④

4.1 流动状态分析

根据离心泵流动原理,泵内液体流动速度关系符合速度三角形规律,见图11、12。可以看出,从叶轮流出的液体并不是正好“顺着”泵体流道流出的,而是在与泵体流道或隔舌激烈碰撞、“被约束”后才从流道流出的,这种撞击会产生径向力并引发泵体振动,参考图13。

图11 泵体流道结构Fig.11 Diagram of volute casing and cutwaters

图12 流动速度三角形 [4]Fig.12 Flow velocity triangle

图13 隔舌流动状态 [4]Fig.13 Flow diagram in the cutwater area

API 610 标准[1]要求的蜗壳基圆半径R2与叶轮最大半径R1之间符合(R2-R1) /R1≥ 6%关系也是出于减小蜗壳内的流体对隔舌的撞击的目的,依据的原理就是增大该间隙可以降低泵的振动。

本文中原泵体蜗壳的基圆直径是φ614 mm,见图11,配装叶轮的最大直径为φ578 mm。为了实现客户的较低扬程要求,本工况中对原叶轮外径进行了切削,最终叶轮直径是φ510 mm,导致蜗壳隔舌间隙过大,数据比较见表4。

表4 旧泵体隔舌与叶轮径向间隙比较Table 4 Comparison of clearance between volute cutwater and periphery of impeller blade for the original volute casing

经过前面的试验分析,进一步判定泵振动值偏大可能和叶轮与隔舌之间的径向间隙值有关,即是否因叶轮外径切割过大,超过了合理的限度,产生了适得其反的效果。

4.2 隔舌间隙与泵振动关系

为了研究隔舌间隙对泵振动的影响,选取三种不同典型隔舌间隙工况情况,分别计算在额定工况点时隔舌处的压力脉动情况;隔舌间隙取值分别为10 mm、30 mm、50 mm,表示叶轮直径从大到小的切割过程中隔舌间隙的变化情况,各间隙对应的(R2-R1) /R1值见表5。

表5 隔舌间隙比值Table 5 Percentages of clearance between volute cutwater and periphery of impeller blade

图14 计算区域Fig.14 Flow domain

计算域模型采用非结构网格划分,湍流模型采用标准k-ε模型,采用SIMPLEC 算法求解二阶迎风格式离散差分方程。为了避免采用无滑移边界条件,进壁区采用标准壁面函数处理,进口采用速度进口边界条件,出口为自由出流。采用MRF 模型处理动静交界面,叶轮区域设置为旋转域,蜗壳设置为静止域,设置收敛精度为10-4。

取稳态计算至收敛后的结果作为非稳态计算的初始条件,动静干涉区域采用滑移网格进行处理,得到隔舌处压力脉动的时域图,并通过快速傅里叶变换得到频域图。

通过数值计算,获得隔舌Ⅰ和隔舌Ⅱ的二个计算监测点处的静压,为了准确衡量并比较压力脉动与间隙的变化关系,定义压力系数为:域分布图。其中,横坐标为频率,纵坐标Cp为压力系数。

如图15a 所示,当间隙为10 mm 时,隔舌Ⅰ处压力波动幅度最大;当间隙为30 mm 及50 mm 时,压力波动周期及幅度基本一致,且周期性良好,表明在一定范围内,随着隔舌间隙减小,压力波动幅度减小,有助于减轻泵的振动情况。

图15 为额定工况下,两个隔舌处的压力脉动时

如图15b 所示,随着隔舌间隙的减小,压力波动幅度先减小后增加,且当间隙为50 mm 时,隔舌Ⅱ处振动幅度最大。

图15 隔舌处压力脉动时域图Fig.15 Time domain of pressure pulsation at cutwater locations

图16 为额定工况条件下,两个隔舌处的压力脉动频域图。

由图16a、16b 可知,当间隙为10 mm 时,两隔舌处的压力脉动幅值最大,随着隔舌间隙增加,两个隔舌处的压力脉动幅值均呈现先减小后增大趋势。当间隙为10 mm 时,两隔舌处压力脉动主频为100 Hz,隔舌Ⅰ处的压力脉动幅值为隔舌Ⅱ处压力脉动幅值的2 倍,在该间隙下,泵的振动情况最为严重。当间隙由10 mm 增加到30 mm 时,压力脉动幅值明显下降,振动情况得到改善;当间隙由30 mm 增加到50 mm 时,压力脉动幅值增加,又加剧了泵的振动。

图16 隔舌处压力脉动频域图FIg.16 Frequency domain of pressure pulsation at cutwater locations

上述数值计算结果与文献[6]所述蜗壳流道内叶轮承受的交变径向力“随着隔舌径向间隙的不断加大,呈现先减小后增大”的变化趋势一致,亦即,在一定限度内增大隔舌径向间隙对减小泵振动有效,当间隙过大时,叶轮受力反而变大。遗憾的是这方面研究结果在以前的各类文献中很少被提及。

据此可推断隔舌间隙过大为该高能量单级悬臂离心泵振动在额定流量点时振动值偏大的主要原因。

根据上面的计算分析,最终确定采取适度减小隔舌间隙的措施来减小泵振动。具体方案为保持叶轮直径不变,通过更换较小基圆直径的泵体来适度减小隔舌间隙,详见表6。

表6 新旧蜗壳隔舌间隙对比Table 6 Comparison of clearance between volute cutwater and periphery of impeller blade for 2 different volute casings

经再次试验,在额定工况点的泵振动测量值仅为1.9 ~ 2.0 mm/s,达到了低于3.0 mm/s 的目标,同时,Fluke 810 测振仪的诊断结论为“没有任何错误被发现”。至此,三台大泵的改善工作获得圆满成功,试验结果见图 17 ~ 21。

图17 Fluke 810 测振仪的诊断结论Fig.17 General diagnosis solution by Fluke 810 vibration tester

图18 测点③的水平方向振动频谱Fig.18 Vibration spectrum in x direction at measurement location ③

图19 测点④的水平方向振动频谱Fig.19 Vibration spectrum in x direction at measurement location ④

图20 测振点③的水平方向振动值Fig.20 Vibration reading in x direction at measurement location ③

图21 测振点④的水平方向振动值Fig.21 Vibration reading in x direction at measurement location ④

5 结论

(1)蜗壳式离心泵运行时,由于叶轮与蜗壳隔舌之间流场的动、静干涉作用,使蜗壳受到持续交替动态激振力的作用,从而诱发泵体振动,并带动整个泵轴承架振动,该振动大小和方向交替变化,并且表现为水平方向振动值比垂直方向偏大的形态。

(2)流固耦合是非常复杂的流动问题,泵运行时液体一定会发生流固耦合作用,在泵设计要注意有效控制,防止泵振动过大,影响泵安全运行;另外,在工程泵选型过程中,客户的额定工况点经常偏离泵的最高效率点,因此一定会发生水力激振,这也是在API 610 标准中确定泵最优工作区和优先工作区的原 因。

(3)水力激振引发的振动变化会随着泵流量变化而不同,理论上在最优工况点最小。一旦发生流固耦合引发的严重水力激振,除了通过改变流动状态方式外,其他方式很难奏效。

(4)对于高扬程泵,因流体液体压力大,水力冲击也会更严重,因此水力激振对高能量离心泵振动影响更显著。

(5)叶轮直径切割会对泵振动产生影响,但须小心为之;API 610 标准给出的隔舌径向间隙应不小于 6% ,但没有给出具体上限,经本文试验研究证明,该间隙过大时泵的振动不降反升。