3D打印Ti6Al4V多孔材料压缩性能

2021-11-17张冬云胡松涛陈润平

张冬云,胡松涛,陈润平,张 泰

(北京工业大学激光工程研究院,北京 100124)

随着人口老龄化以及生活节奏的加快,临床医学对植入体的需求量日益增加.现阶段对于植入体性能提出了3个关键要求:1)具有与移植部位自然骨骼相近的承载能力以及刚度.2)具有贯通的多孔材料,满足营养物质的输运.3)具有生物兼容性,满足骨细胞的长入[1].上述要求是植入体具有良好的使用性能以及足够长使用寿命的前提.近些年,植入体材料的研究对象关注于满足承载要求且性能可调控的金属多孔材料,其中钛合金多孔材料由于比强度高、比刚度高、耐腐蚀性强,具有能量吸收能力、渗透能力、生物兼容性,成为研究的重点[2-3].

近年来,研究人员采用不同的设计方法和思路,设计出各种多孔材料.为筛选适合作为植入体的多孔材料类型,国内外研究人员对不同钛合金多孔材料的性能以及影响性能的因素进行了研究.Yan等[4]采用计算机辅助设计(computer aided design,CAD)设计孔隙率分别为60%和70%、不同孔径八面体钛合金多孔材料,其中60%孔隙率材料的抗压强度为182~207 MPa,弹性模量为4.2~4.7 GPa,与人骨性能相近.Chen等[5]为获得与人骨压缩性能相近的多孔材料,研究孔径以及孔隙率对COH结构、COH-Z结构和钻石结构构成的多孔材料力学性能以及变形失效行为的影响,经过对比发现COH结构构成的多孔材料具有作为植入体的潜力.Peng等[6]运用CAD构建用于颌面的钛合金层片状与杆连接的网格材料,通过调节孔隙率、孔径以及支柱厚度,材料可匹配骨骼性能.采用数学模型输入画图软件(例如MATLAB)构建的三周期极小曲面(triply periodic minimal surface,TPMS)结构可通过函数准确调控孔参数,并且内部曲面易于骨细胞生长,因此也吸引了研究人员的目光.Yan等[7]设计孔隙率为80%~95%、孔径分别为560~1 600 μm和480~1 450 μm的Ti6Al4V螺旋和金刚石TPMS骨植入材料,前者抗压强度处于6.5~81.3 MPa,后者抗压强度为4.66~69.21 MPa,2种材料的弹性模量均处于0.12~1.25 GPa.Ataee等[8]研究发现孔隙率为82%~85%的Ti6Al4V螺旋极小曲面结构材料的弹性模量和屈服强度分别为637~1 084 MPa和13.1~15.0 MPa,与小梁骨相当.此外,采用Micro-CT与MIMICS医学影像控制系统结合是重建骨骼结构的便捷途径.Murr等[9]以及Cheng等[10]运用这2项技术重建高孔隙率的骨骼泡沫材料,并对泡沫材料的性能进行研究.由此可见,不同设计方法在设计难度以及功能性方面各有优势,设计的多孔材料性能也各具特点.在影响钛合金多孔材料性能因素方面,胞元类型以及孔隙率、孔径等结构参数是主要因素.目前最为适合植入体材料的胞元设计仍无定论,因此尝试采用新颖的设计方法进行多孔材料的胞元设计并探究材料性能调控方法仍是研究的重点.

拓扑优化是一种在工程领域用于结构轻量化以及性能优化的技术,具有通过调节结构参数实现结构力学性能调控的能力.但是优化后结构形状复杂,采用传统制造方法加工遇到瓶颈.随着激光选区熔化技术的诞生和发展,其可制造形状任意、特征复杂结构的能力满足了成形拓扑优化结构的要求.因此,拓扑优化与激光选区熔化技术紧密结合,为设计和制造性能可调控的轻量化多孔材料提供了新思路.

本文根据人体自然骨的受力情况,利用拓扑优化设计一系列不同孔隙率和胞元尺寸的多孔材料,并采用单轴压缩实验和准静态压缩模拟对部分多孔材料进行压缩性能研究,材料的孔隙率为50%、胞元尺寸分别为3、4、6 mm.通过压缩实验和模拟,探究胞元尺寸不同条件下多孔材料压缩性能的共性与差异.根据压缩模拟所得材料内等效应力、等效塑性应变以及失效单元分布结果,验证和说明实验中多孔材料局部以及整体变形失效行为.

1 实验与模拟

1.1 多孔材料的设计方法

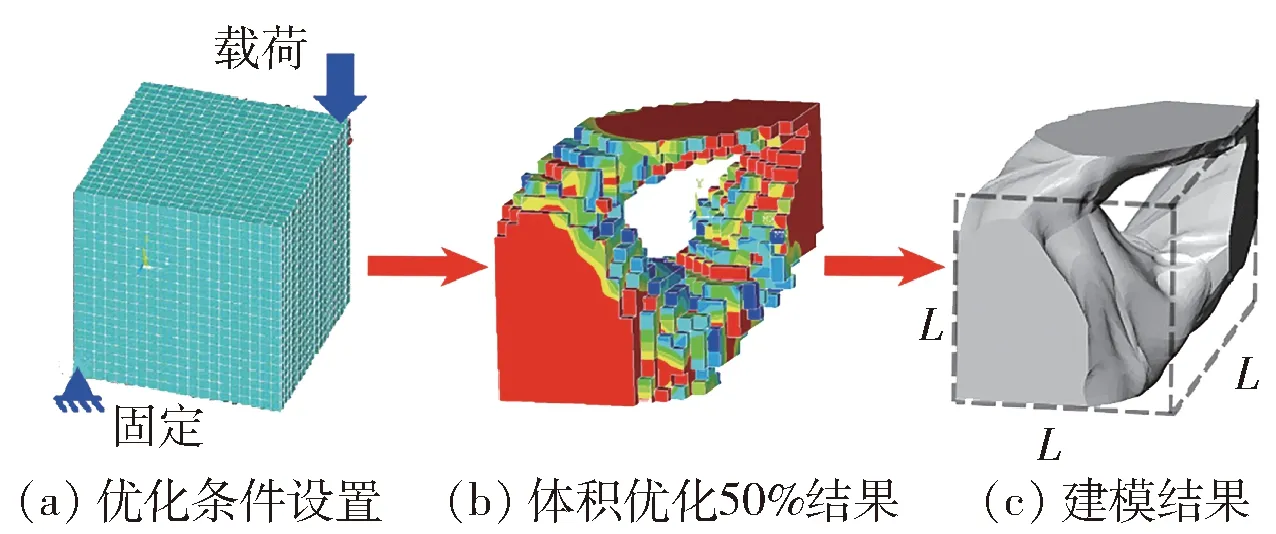

多孔材料的胞元设计过程如图1所示.拓扑优化采用ANSYS软件进行,设计区域设定为立方体钛合金材料,弹性模量为110 GPa,泊松比为0.33,被划分为8 000个solid95六面体网格单元.立方体的一角施加固定约束,对角位置根据人体胫骨受力情况,施加方向为竖直向下、大小为150 N的集中载荷[11],如图1(a)所示,体积约束设定为50%,经过20次优化迭代,获得如图1(b)所示优化结果.根据优化结果特征,采用Solidworks建立如图1(c)所示胞元尺寸为L的胞元模型.胞元模型表面具有复杂曲面,可以为骨细胞的生长提供足够的空间[1].

图1 胞元优化过程Fig.1 Optimization process of porous cell

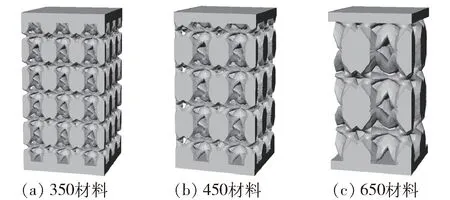

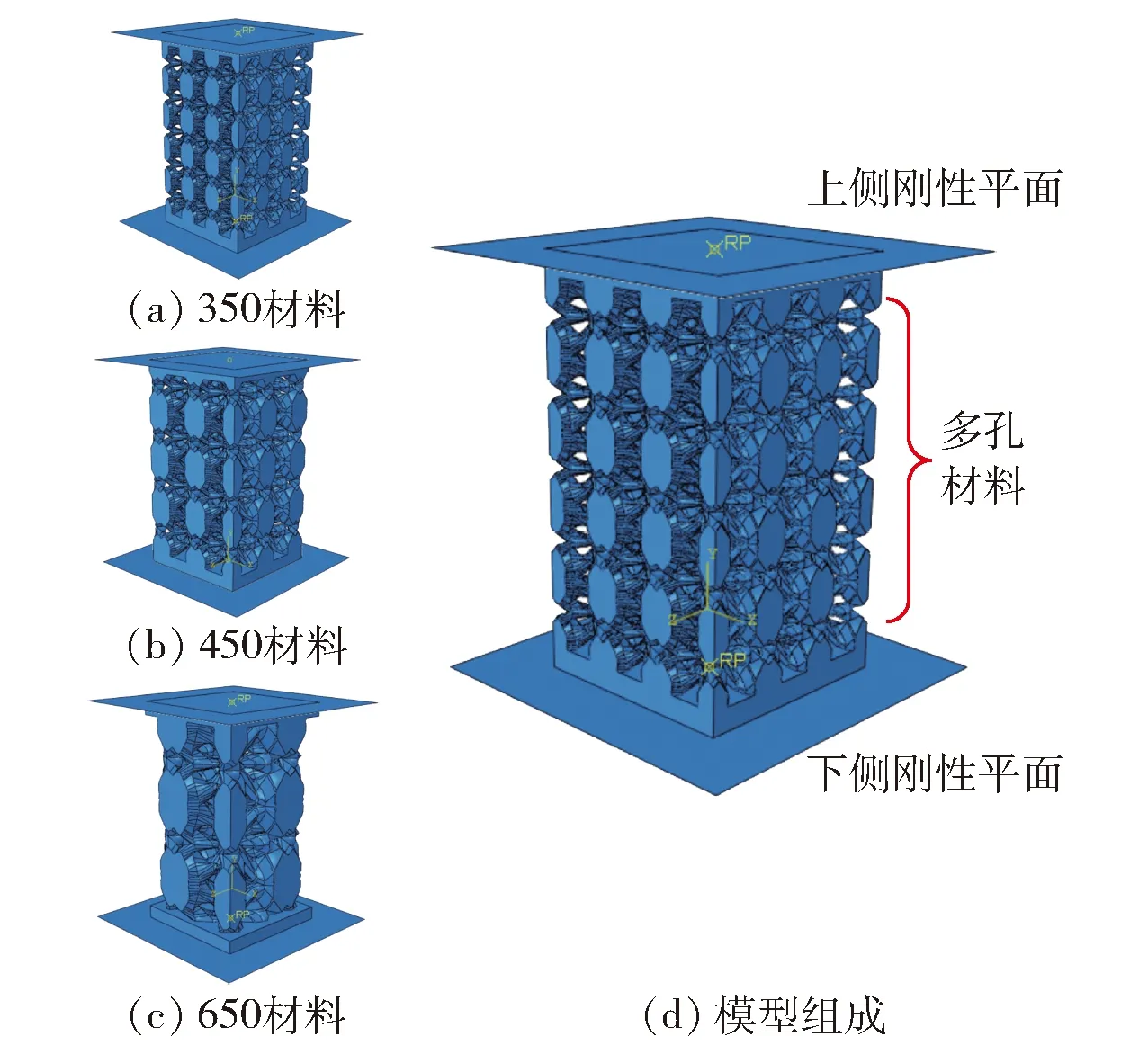

采用L分别为3、4、6 mm胞元阵列组成多孔材料,分别命名为350材料、450材料、650材料,如图2所示,3种多孔材料长×宽×高方向设置胞元个数分别为6×6×10、5×5×7、3×3×5.为保证材料在压缩过程中受力均匀,防止破坏发生在最上层和最下层[12],在多孔材料顶部和底部添加2块厚度为2 mm的平板.

图2 多孔材料模型Fig.2 Model of porous materials

1.2 多孔材料制造

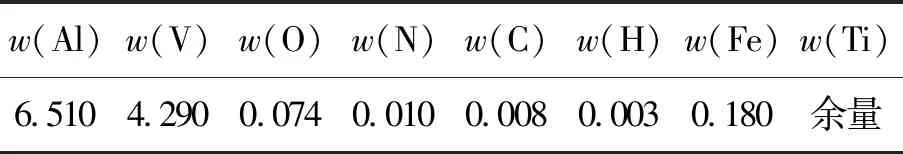

多孔材料试样采用EOSINTM280制造,成形参数如下:激光功率为170 W,光斑直径为100 μm,扫描速度为1 250 mm/s,制造层厚为30 μm,扫描间距为0.10 mm.为了防止氧化,成形舱内采用氩气气氛保护,氧质量分数小于0.1%.钛合金粉末采用EOS公司Ti64粉末,粉末粒径呈高斯分布,平均粒径为40 μm,化学成分见表1.

表1 Ti64粉末化学成分Table 1 Chemical composition of Ti6Al4V powder %

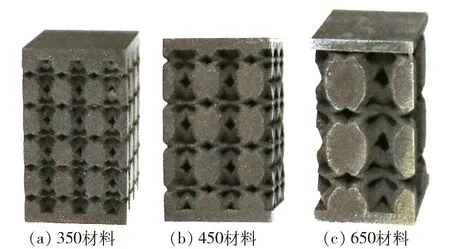

多孔材料试样成形后,使用线切割切除试样,采用喷砂处理和乙醇超声清洗去除未熔化的粉末颗粒[1],试样如图3所示.

图3 单轴压缩实验多孔材料试样Fig.3 Sample of porous materials for uniaxial compression experiment

1.3 单轴压缩实验

采用德国Zwick/Roell Z100万能试验机进行单轴压缩实验,该万能试验机最高可以施加100 kN载荷,实验中压缩速度为2 mm/min,通过Zwick/Roell配备的软件计算压缩应力应变结果.为记录实验中多孔材料的变形和失效行为,采用佳能相机对实验过程进行影像记录.

1.4 准静态压缩模型

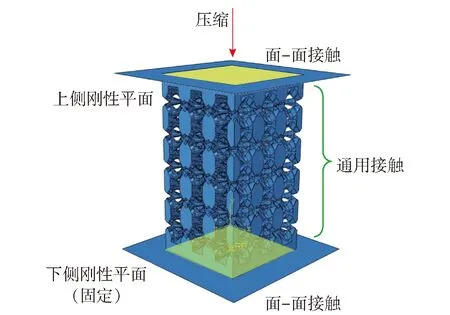

准静态压缩模型采用ABAQUS2018软件的动态显式(Dynamic/Explicit)模块建立,ABAQUS的动态显式模块通过小的增量步获得准确的结果,被用于分析高度非线性的准静态问题、复杂接触问题以及材料退化和失效问题[13].准静态压缩模型由上、下侧刚性平面以及多孔材料3个部分组成,如图4所示.

图4 准静态压缩模型Fig.4 Quasi-static compression simulation model

边界条件设置如图5所示,以350材料为例,模型内下侧刚性平面被限制住全部自由度以保证稳定支撑多孔材料,上侧刚性平面限制除竖直方向外的其余自由度.通过上侧刚性平面,以平滑分析步方式对多孔材料施加20%的压缩应变.模型中多孔材料的上、下表面与相应刚性平面之间设置面-面接触,多孔材料内部设置通用接触.

图5 准静态压缩模型边界条件以及载荷Fig.5 Boundary conditions and load of quasi-static compression simulation model

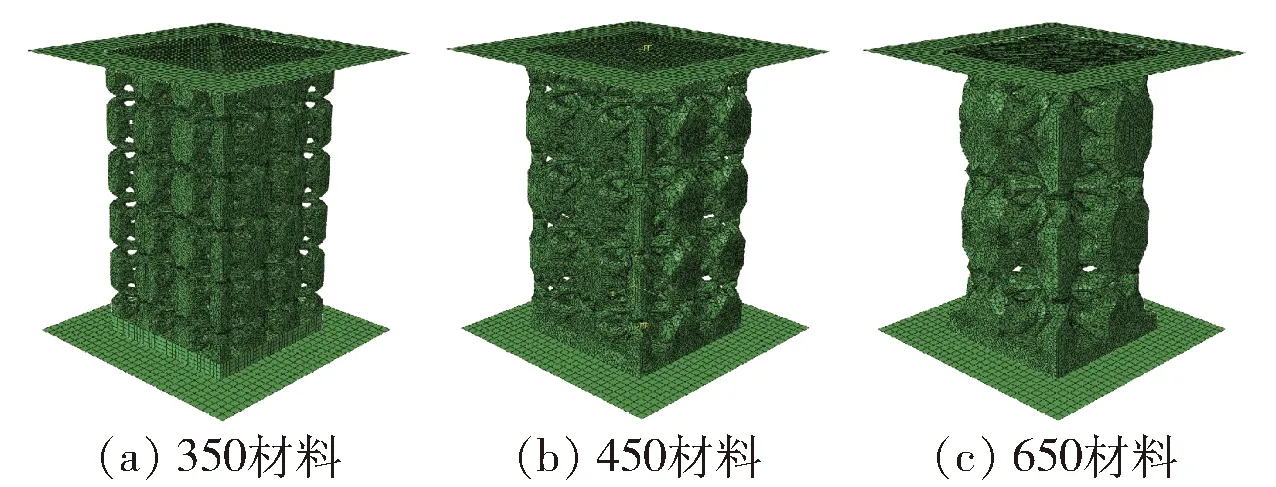

采用ABAQUS自由网格划分技术进行网格划分.划分多孔材料的单元类型为C3D4单元,刚性平面采用R3D4单元划分,划分结果如图6所示.

图6 准静态压缩模型网格划分Fig.6 Meshing of quasi-static compression simulation model

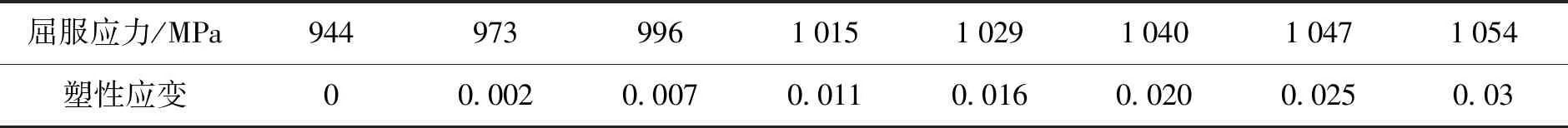

多孔材料采用Ti6Al4V成形,因此在模拟中对划分多孔材料的C3D4单元赋予Ti6Al4V的属性,密度为4.43 g/cm3,杨氏模量为110 GPa,泊松比为0.33.Ti6Al4V的塑性本构模型采用ABAQUS中与应变率以及温度无关的各向同性硬化塑性本构模型,塑性参数设置见表2[14].

表2 Ti6Al4V材料塑性参数[14]Table 2 Plastic parameters of Ti6Al4V material[14]

为模拟材料在压缩过程中的损伤,在材料属性中设置Johnson-Cook损伤模型,Johnson-Cook损伤模型可描述为

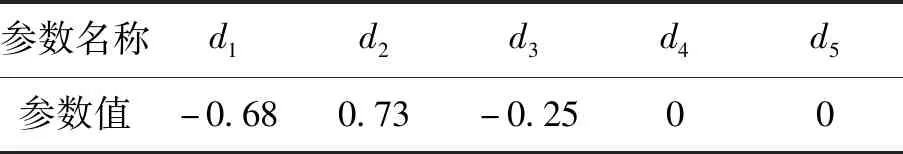

式中:εf为单元失效时的等效塑性应变;d1、d2、d3为材料损伤参数,可通过实验获得;σ*为应力三轴度,是静水压力与等效应力之比;d4、d5是与应变速率和温度有关的常数,由于模拟室温条件下对多孔材料进行恒定应变速率压缩过程,因此忽略常数d4、d5.当模型中单元等效塑性应变到达εf后,触发失效条件[13,15-16].Ti6Al4V损伤参数参考Kadkhodapour等[15]的实验结果,见表3.

表3 Ti6Al4V材料Johnson-Cook损伤模型参数[15]Table 3 Parameters of Johnson-Cook damage model of Ti6Al4V[15]

2 结果与讨论

2.1 受压多孔材料变形失效行为以及力学性能

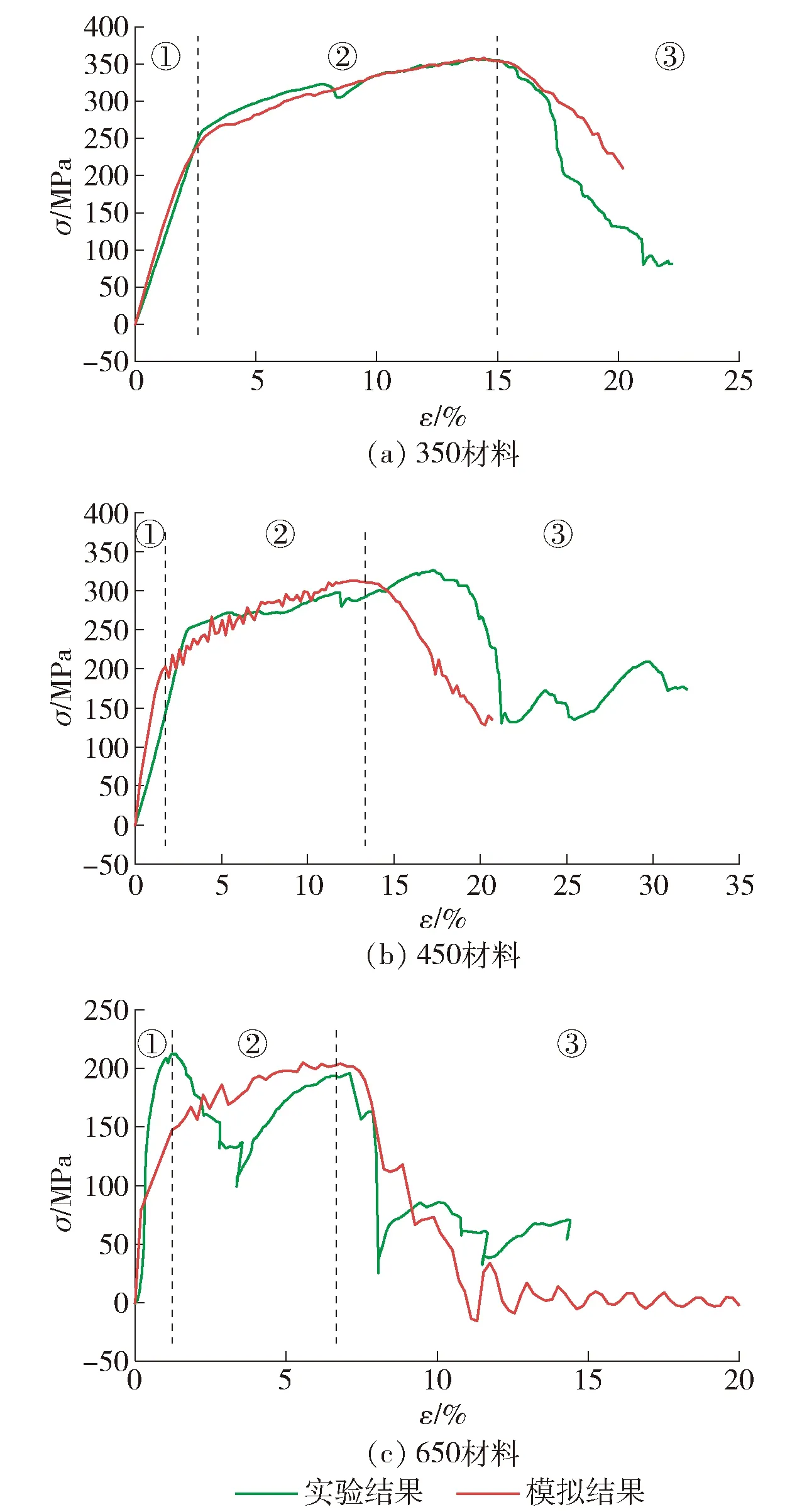

①线弹性阶段;②平台阶段;③失效阶段图7 多孔材料压缩应力应变曲线以及变形和失效行为Fig.7 Compressive stress-strain curves of porous materials and deformation and failure behaviour

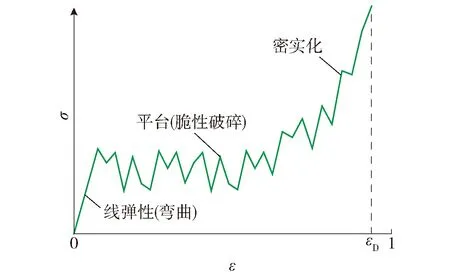

根据模拟和实验所得应力应变曲线(σ-ε曲线)特征,多孔材料的变形失效行为表现为图7所示的线弹性阶段、平台阶段以及失效阶段.在线弹性阶段,随着应变的增大,应力值以接近线性的方式上升.在平台阶段,350材料、450材料的实验和模拟应力应变曲线以及650材料的模拟应力应变曲线伴随轻微波动继续缓慢上升,650材料的实验应力应变曲线在达到峰值之后突然下降,随即又回升到较高的应力值.在失效阶段,应力值在较小的应变范围内迅速下降,材料失去承载能力.研究人员发现,弹脆性多孔材料在压缩条件下变形和失效行为与其压缩应力应变曲线中3个阶段相对应,如图8所示,首先为孔壁弯曲导致的线弹性阶段,其次是孔壁脆性破碎形成具有应力波动的平台阶段,最终因孔壁之间相互接触,应力应变曲线进入密实化阶段[17].350材料、450材料、650材料表现出与弹脆性多孔材料相似的线弹性阶段和应力波动的平台阶段,弹脆性多孔材料的密实化阶段被失效阶段取代,因此3种多孔材料表现出接近弹脆性多孔材料的变形和失效行为.

图8 弹脆性多孔材料应力应变曲线以及变形失效行为Fig.8 Compressive stress-strain curves of elastic-brittle porous materials and deformation and failure behaviour

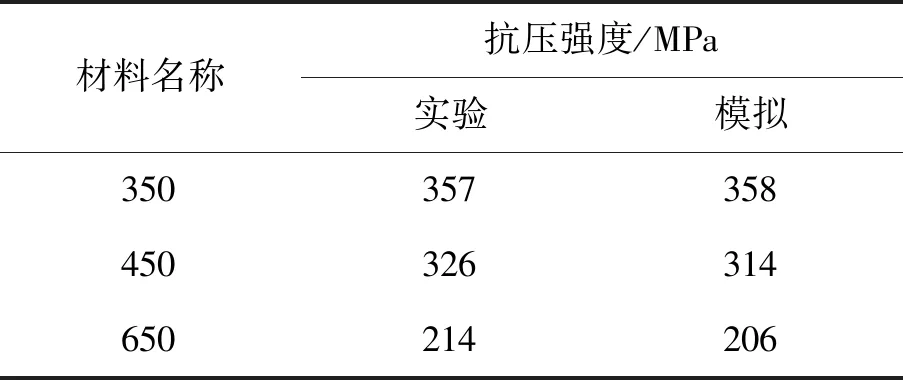

定义应力应变曲线中最大峰值应力为多孔材料的抗压强度,350材料、450材料、650材料实验所得抗压强度分别为357、326、214 MPa,模拟所得抗压强度分别为358、314、206 MPa,如表4所示,模拟结果与实验结果相近,从而验证实验结果.

表4 多孔材料抗压强度Table 4 Compression strength of different porous materials

改变胞元尺寸,多孔材料的力学性能以及变形失效行为均发生变化,在力学性能方面,多孔材料的抗压强度以及平台阶段的应力值随胞元尺寸的增大而减小.在变形和失效行为方面,虽然3种材料都表现出接近弹脆性多孔材料的变形和失效行为,但是实验结果中350材料与450材料的平台阶段应变范围大于650材料,而且前2种材料的应力应变曲线较为平稳,650材料的曲线在平台阶段出现较大波动,说明650材料整体的变形和失效行为与350材料、450材料存在细微差异.由此可见,3种多孔材料中,350材料和450材料的承载能力以及压缩条件下稳定性优于650材料.

除此之外,改变多孔材料的孔隙率也会影响材料的压缩性能,本课题组对孔隙率分别为40%、50%、60%、70%、80%的多孔材料的压缩性能研究结果表明,胞元尺寸相同条件下,多孔材料的抗压强度随孔隙率的增大而减小,并且其他孔隙率的多孔材料同样表现出在孔隙率一定条件下,材料抗压强度随胞元尺寸增大而降低的情况,研究还得出孔隙率、胞元尺寸与多孔材料压缩性能之间的函数关系[1,18],为未来调控多孔材料性能奠定了基础.

2.2 受压多孔材料受力变形以及失效特征

多孔材料的变形失效行为是强度、刚度以及稳定性问题,上述问题与材料的应力、弹塑性变形以及失效方式密切相关[19].因此通过ABAQUS提取多孔材料内等效应力、等效塑性应变以及失效单元分布结果,探究多孔材料在变形和失效行为过程中应力集中区域、塑性应变过程以及局部失效特征.

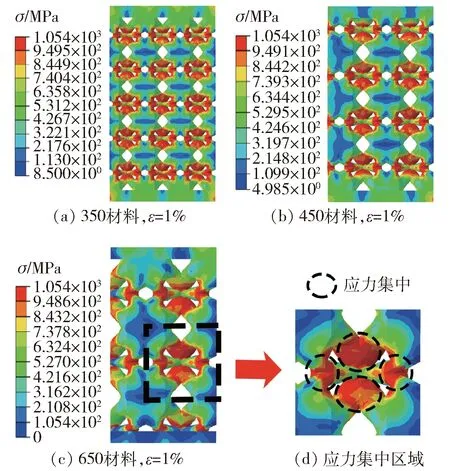

2.2.1 应力集中区域

在线弹性阶段,3种材料内等效应力分布如图9所示.虽然胞元尺寸存在差异,但材料中各胞元应力分布规律相似,在图9(d)的单个胞元中,水平支柱与外侧竖直支柱连接处(以下简称连接处)以及胞元中央粗柱产生应力集中,这是因为材料内上述区域的截面形状存在明显变化,并且连接处的夹角为锐角,产生缺口效应[20].随着多孔材料被进一步压缩,材料内高应力区域体积增大,因此连接处以及中央粗柱是材料在弹性阶段的主要承力区域.

图9 处于线弹性阶段多孔材料的应力分布Fig.9 Stress distribution of porous materials at linear elasticity stage

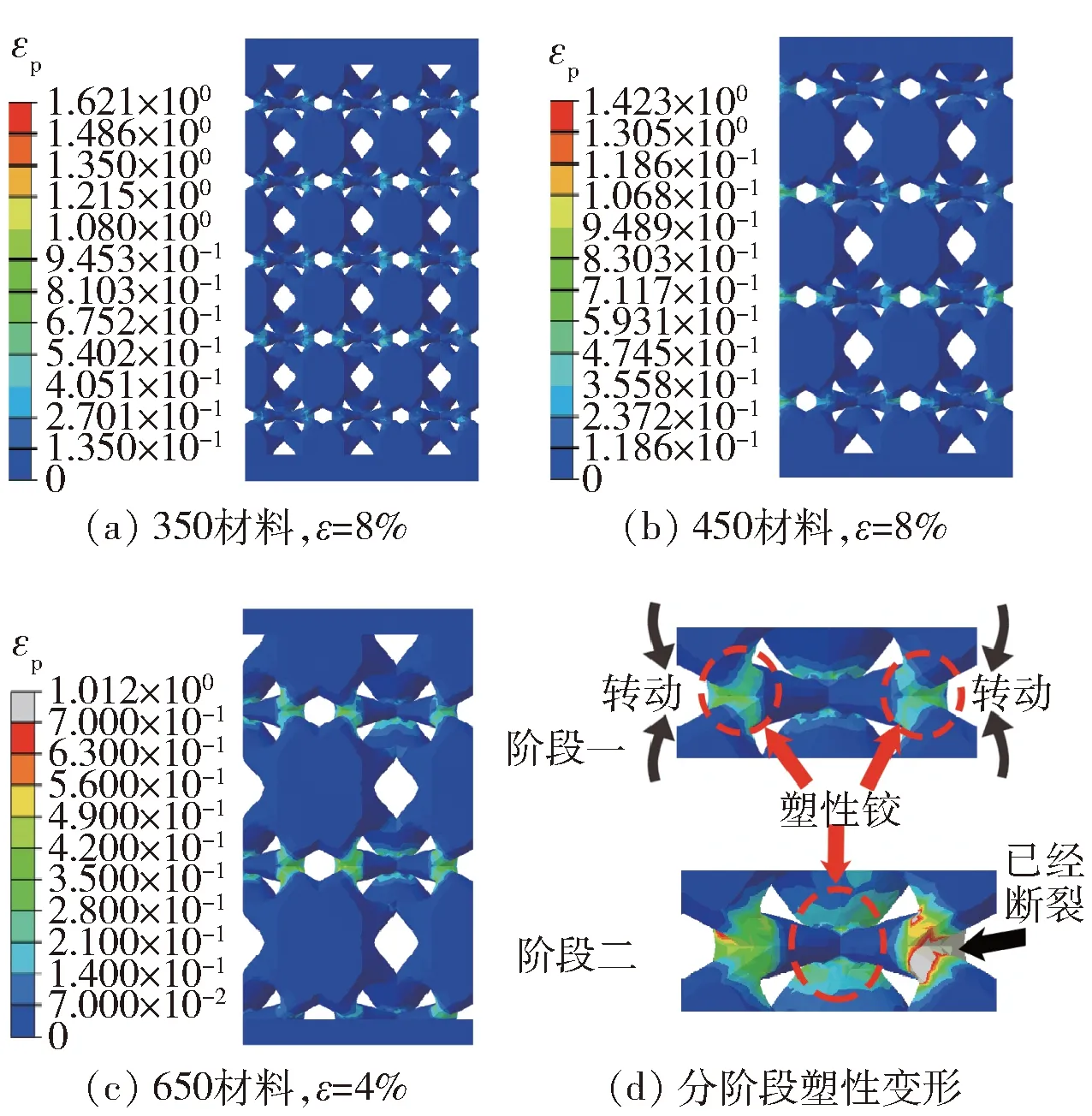

2.2.2 塑性变形过程

在平台阶段,材料内等效塑性应变分布结果如图10所示.塑性应变先后集中出现在胞元的连接处和中央粗柱.在平台阶段初期,应力集中的胞元连接处首先出现塑性应变,塑性变形使连接处两侧的支柱围绕连接点发生微小的转动,表明此区域产生塑性铰[17,21].在平台阶段的中后期,塑性应变集中出现在胞元的中央粗柱处,形成塑性铰,此时粗柱附近的部分连接处已发生断裂.

图10 处于平台阶段多孔材料的等效塑性应变分布Fig.10 Equivalent plastic strain of porous materials at plateau stage

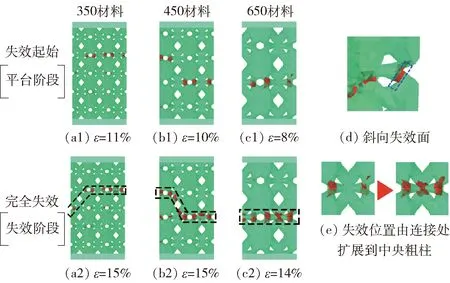

2.2.3 局部失效特征

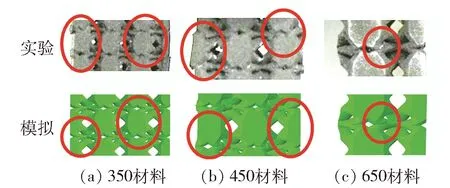

与等效塑性应变分布结果相似,多孔材料内失效单元也分为两阶段集中出现.图11中红色失效单元首先出现在胞元连接处,并形成斜向失效面,如图11(d)所示,斜向失效面在如图11(a1)(b1)(c1)中靠近多孔材料中间位置的水平层首先出现,此时材料处于平台阶段.

图11 多孔材料失效单元分布Fig.11 Failure element of porous materials

随着水平层内几乎所有连接处均以斜向失效面方式失效后,该层胞元的中央粗柱产生失效,如图11(e)所示.这是因为连接处失效后,中央粗柱承受了更多的载荷,应力增大,塑性应变增大,最终断裂.失效单元在350材料和450材料中形成水平和斜向混合的连续断裂带,见图11(a2)(b2),而650材料只形成了明显的水平断裂带,如图11(c2)所示,与350材料、450材料存在差异.

2.3 受压多孔材料变形和失效行为原因分析

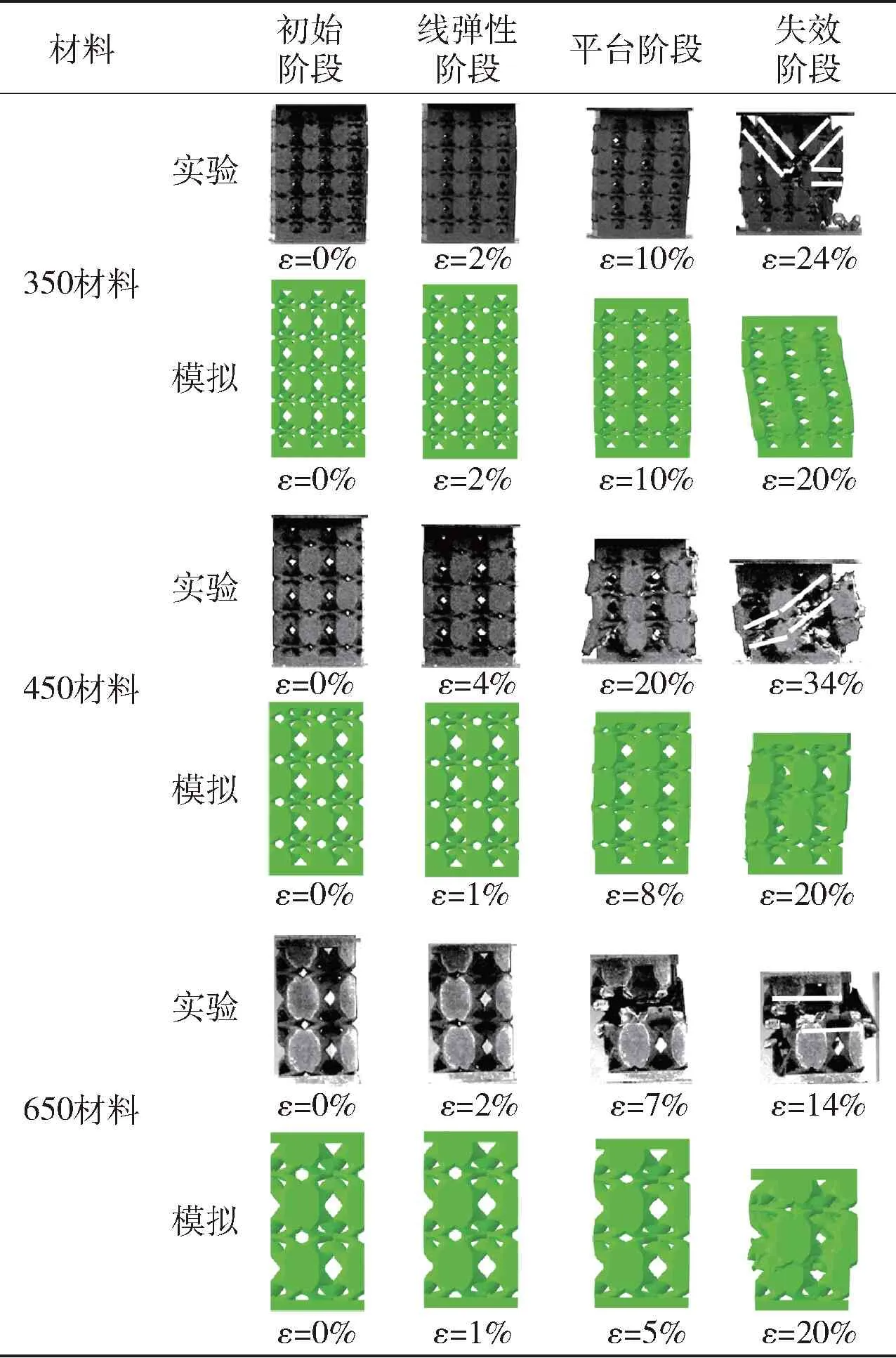

多孔材料在不同变形失效行为阶段的形变过程如表5所示:在线弹性阶段,材料各层沿受力方向发生轻微且均匀的变形;在平台阶段,材料显著变形并出现断裂现象;在失效阶段,材料呈现横向和斜向断裂.由实验记录可观察到材料在各个阶段的宏观变形失效特征,但无法对变形失效行为产生原因进行有效分析,这是因为各个胞元变形和失效的综合作用构成多孔材料的变形和失效行为.相比之下,模拟所得应力、塑性变形以及局部失效结果可以直观地反映胞元层次的变形失效细节,因此本节根据2.2节应力集中区域、塑性变形过程以及局部失效特征结果对多孔材料的变形和失效行为产生原因进行分析.

表5 多孔材料的压缩变形和失效行为Table 5 Deformation and failure behaviour records of porous materials

在压缩初期的线弹性阶段,多孔材料内各个位置胞元具有相似的应力分布特征,各层应力分布结果也具有一致性,因此多孔材料各层均匀承受压缩载荷,并且均匀变形.

随着压缩的进行,多孔材料的变形失效行为进入平台阶段,多孔材料中胞元连接处以及中央粗柱出现分阶段塑性变形和断裂.胞元首先在连接处发生塑性变形,之后多孔材料中间层的胞元连接处以斜向失效面方式相继断裂,实验结果中试样在相应位置出现相同断裂特征,如图12所示,但连接处断裂面之间相互支撑以及胞元中央粗柱的塑性变形使多孔材料的强度在平台阶段伴随轻微起伏继续缓慢上升,由此可见,压缩载荷首先由多孔材料胞元连接处承担,当连接处发生断裂之后,更多的载荷由中央粗柱承担,直到平台阶段的结束.

图12 多孔材料压缩过程中支柱断裂特征(圈内为接触支撑)Fig.12 Fracture characteristics of struts (struts in the circle touching each other)

推测平台阶段应力值波动幅度以及平台阶段应变长度与多孔材料中连接处和中央粗柱的数量有关,350材料和450材料,每层连接处数量分别为36和25个,中央粗柱数量分别为9个和6个,而650材料每层只有9个连接处和2个中央粗柱,前2种多孔材料连接处断裂后相互支撑位置较多,接触反应较迅速,而且塑性变形的中央粗柱也较多,因此应力波动较小,平台阶段也较长,而650材料相互接触的位置以及塑性应变的中央粗柱较少,因此平台阶段出现大波动且长度较短.

在失效阶段,多孔材料发生整体断裂,原因在于材料内产生如图11和表5所示断裂带.650材料中呈现水平断裂带,而350材料、450材料先出现水平断裂带,之后出现斜向断裂带,上述差异导致650材料早于350材料和450材料发生整体断裂.斜向断裂带产生的原因推测有3个,首先,在平台阶段连接处已经产生了斜向失效面,多孔材料整体沿斜向失效面断裂.其次,其他研究人员对钛合金钻石结构、立方结构[12]、八面体结构[4]以及面心结构[22]多孔材料的压缩实验结果中也出现对角剪切断裂带,断口呈现脆性断裂,因此产生斜向断裂带与Ti6Al4V材料的塑性不足有关.最后,此断裂方式与多孔材料的变形模式类型有关,Mazur等[23]研究发现,在压缩条件下,拉伸主导变形模式的FBCCXYZ结构多孔材料整体呈水平层内断裂,而弯曲主导变形模式的BCC结构多孔材料呈斜向剪切带断裂.350材料、450材料首先出现水平层内失效,之后又出现斜向的断裂带,因此呈现出由拉伸主导转变为弯曲主导的混合变形模式.

3 结论

本文根据人体骨骼力学条件,利用拓扑优化设计和激光选区熔化制造了孔隙率为50%,胞元尺寸分别为3、4、6 mm的Ti6Al4V多孔材料,通过模拟和压缩实验研究多孔材料的压缩性能,主要研究结论如下:

1)3种多孔材料的变形失效行为接近弹脆性多孔材料特征,由线弹性、平台以及失效阶段组成.

2)多孔材料的压缩性能受胞元尺寸影响.在多孔材料体积相近条件下,3种多孔材料的抗压强度以及平台应力随胞元尺寸的增大而减小,并且350材料和450材料在压缩过程中稳定性优于650材料.推测多孔材料性能变化与材料内连接处和中央粗柱的数量有关,未来将展开进一步研究.

3)多孔材料在压缩条件下具有独特的分阶段塑性变形和断裂特征,因此多孔材料的强度在平台阶段伴随着轻微起伏缓慢上升,保证了多孔材料的承载能力.

4)胞元结构外侧水平柱与竖直柱连接处是多孔材料的薄弱区域,缺口效应导致连接处最先发生应力集中、塑性变形以及失效.未来考虑对连接处的锐角区域添加不同半径的圆角或增加连接处厚度,研究上述局部特征优化对多孔材料压缩性能的影响.

5)建立的准静态压缩模型对多孔材料的压缩性能模拟具有一定准确性,并且模拟所得应力、塑性应变、失效单元分布结果,为分析多孔材料变形和失效行为提供了依据.模型未来可用于预测多孔材料的力学性能以及变形失效行为,为植入体性能调控研究提供参考.

本研究以及前期研究结果表明,这种采用拓扑优化与激光选区熔化技术相结合思路设计和制造的多孔材料具有通过胞元尺寸以及孔隙率调控压缩性能的能力,并且多孔材料表现出新颖的局部变形和失效特点.由此可见,2种技术的结合是一种可行的多孔材料设计和制造方法,随着对2种技术相结合研究的进一步加深,充分利用拓扑优化的特点,可为设计性能可调控且具有特点的定制化植入体多孔材料奠定基础.