稻谷就仓干燥水分迁移规律及干燥动力学模型研究

2021-11-16段依梦朱昌保陈继圣曹胜男顾广东

宋 玉 刘 超 段依梦 曹 磊 朱昌保 周 健 洪 莹 陶 澍 陈继圣 王 懿 曹胜男 顾广东

(安徽省农业科学院农产品加工研究所1,合肥 230031) (安徽省粮油科学研究所2,合肥 230001) (合肥弘恩机电科技有限公司3;合肥 230001)

稻谷作为不耐储藏粮食,容易在其收获、干燥、储藏过程中受温度、湿度、稻谷水分含量、害虫等因素的影响,品质发生劣变[1,2]。为稳定稻谷的品质,需要对收获的高水分稻谷进行降水干燥处理,将稻谷含水量干燥至安全储藏水分(湿基14%左右)后入仓储藏[3]。目前,由于我国不同地区经济水平、技术状况的不平衡,对高水分粮食的干燥仍然是人工晾晒法、烘干机干燥法、就仓干燥法3种技术[4]。就仓干燥作为机械干燥的一种方式,是指将收获的粮食存放在配有机械通风系统的筒仓内,以自然空气或加热空气作为干燥介质,在较短时间内,通过粮堆内外空气置换将粮食水分降至标准以内后就仓储藏的过程和干燥技术[5-7]。其主要目的在于对高水分稻谷进行机械通风处理,使其在进入储藏前可以达到安全储藏标准含水量,延长稻谷的储藏期,确保粮食储藏安全性[8,9]。相对于烘干机干燥,就仓干燥具有能耗较低,对粮食品质影响较小等优点,吴晓宇等[10]研究发现应用就仓干燥技术将稻谷含水量降至13.4%~14.9%范围后,粮温无异常现象,稻谷品质无明显变化,且相对于烘干机干燥,就仓干燥技术运行成本更低,能够更好地在完成降水的基础上保证稻谷品质。目前相关研究多集中在稻谷干燥过程品质变化规律方面,如Meas等[11]研究了50 ℃高温干燥对稻谷品质的影响,结果表明谷层厚度越薄、翻动频率越高、干燥速率越慢、空气流速越小,稻谷的整精米率越高。为使粮堆干燥过程水分分布均匀,黄爱国等[12]采用分层就仓干燥的方式,使得稻谷粮堆平均水分由16.9%降至13.7%,水分分层现象可得到有效改善。对于整仓稻谷干燥过程粮堆水分迁移规律的研究尚少。

数学模型的建立可为干燥过程水分迁移规律提供理论支持,同时也可为后续工作减少大量工作[13]。可根据所建立的数学模型直观的对稻谷品质[14]、水分传递[15]、粮堆湿热传递等[16]参数的变化进行模拟。王远成等[17]采用数值预测的方法,研究了吨粮通风量不变、粮堆初始温度与通风空气温度差 8 ℃ 情况下,粮堆初始平衡湿度与通风空气湿度差分别为-5%、0%和5%时,粮堆内部温度和水分随时间的变化规律。李雨朋等[18]针对营养粥的流化床干燥建立干燥动力学模型,结果表明Page模型最适合用来描述营养粥的干燥过程,且可以有效预测其干燥各阶段的水分质量分数及干燥速率;戚禹康等[19]采用了计算流体动力学的方法,建立了储藏通风模型,其结果表明装粮高度对粮堆温度影响效果不显著,且针对浅圆仓,仓内径向与垂直通风的效果相近,该结果可有效指导浅圆仓不同装量高度下通风方向的设置。因此,建立数学模型预测不同通风条件下粮堆各层含水量等的变化有助于更深层次研究稻谷就仓干燥水分迁移规律。

为刚收获稻谷能够及时进行干燥,保证稻谷干燥过程品质安全,本研究模拟不同水分含量稻谷在不同通风量条件下的干燥过程,探索稻谷就仓干燥过程中的水分迁移规律,建立稻谷干燥动力学模型,为高水分稻谷就仓干燥提供必要的数据支撑。

1 材料与方法

1.1 材料与设备

2019年产粳稻:南粳5055;产地:安徽省合肥市庐江县;初始含水量22.60%。

模拟仓及粮情测控分机,CZR小型离心风机,Testo410-2多功能叶轮风速仪,1 m单孔扦样器,GZX-GF 101-3BS电热恒温鼓风干燥箱。

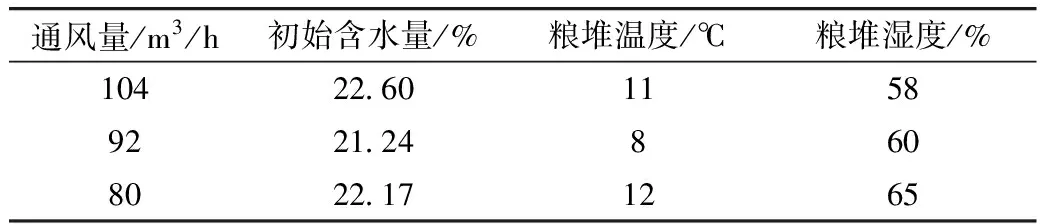

如图1、图2所示,模拟仓直径为800 mm,高度为1 300 mm,满仓容量约为0.5 m3。温湿度检测电缆1根,位于粮堆中心位置,自粮面每隔150 mm 有一处测温湿度传感器,共6个点,对应取样高度,取样位置如图2所示;为保证样品具有代表性,以温湿度电缆为中心将粮面等分3份,如图2所示,每个取样点距粮面150 mm 处开始取样,以后每隔150 mm 如图5。由图5可知,升高配料比、提高温度或延长反应时间可增加DOAA的得率W2。当配料比大于1∶3.5,反应温度大于50 ℃,反应时间为大于6 h时,得率W2大于93.3%。为保证投入产出比,故选择1∶3.5的配料比、50 ℃的反应温度以及6 h的反应时间作为最佳反应条件。

图1 模拟仓设计效果图

图2 模拟仓取样点示意图

1.2 方法

单位通风量的确定:单位通风量是指每小时每吨粮食的通风体积量。本实验按批次进行,经测定3组实验稻谷入仓前测定的初始含水量略有差异,但稻谷含水量均在21%~23%范围内,粮层厚度约为1 m,因此,根据《粮食干燥技术简述(续十二)》[20]中描述,确定粮堆最低单位通风量为192 m3/(h·t)。

总通风量的确定:总通风量指单位时间内通过通风系统的空气总体积量,计算公式为:

Q总=q×V×r

(1)

式中:Q总为总通风量/m3/h;q为单位通风量/m3/(h·t);V为粮堆体积/m3;r为粮食容重/t/m3。

据数据描述,并结合前期实验中通风量的损失率约为25%~30%,故设计粮堆最低总通风量约为80 m3/h。3组通风量设计考虑选取最低通风量至风机最大通风量,即:80、92、104 m3/h。

风机的确定:根据最低通风量确定本实验需风机型号为CZR小型离心风机,其基本参数为:100 W,电压220 V,电流0.46 A,风压240 Pa,转速2 800 r/min,通风量为2 m3/min,由风速仪测定风机最大通风量为104 m3/h,大于实验所需最低通风量,符合实验所需。

根据品质变化规律实验,将环境温度设置为15 ℃,湿度为60%,再将稻谷质量倒入模拟仓内,至仓内1 m刻度线位置,每批稻谷总质量约为300 kg,每隔1 d按照所设取样点取样,测定各取样点稻谷水分含量,直至稻谷粮堆至少有一层含水量低至14%的安全储藏水分。

实验原材料稻谷初始含水量等参数见表1。

表1 3个通风量条件下实验稻谷的初始条件

1.2.3 测定方法

水分测定:参考GB/T 5497—1985《粮食、油料检验 水分测定法》;干燥速率计算:稻谷的干燥速率可采用Falade等[21]的计算方法测定:

(2)

式中:vi为i时刻稻谷的干燥速率/(%/d);ωi为i时刻稻谷含水量/%;ωt为t时刻稻谷含水量/%。

水分比的计算:由公式(3)可计算就仓干燥t时刻稻谷的水分比:

(3)

式中:MR为t时刻稻谷水分比;Mt为干燥t时刻稻谷含水量/%;M0为稻谷初始含水量/%;Me为稻谷平衡含水量/%。

而稻谷平衡水分Me可根据修正 Henderson 方程平衡水分模型[22]来计算:

(4)

式中:RH为相对湿度/%;Ta为粮堆绝对温度/K。

有效水分扩散系数计算:有效水分扩散系数可根据式(5)、式(6)计算得到:

(5)

将式(5)两边取对数,且令n=1,可得式(6):

(6)

式中:MR为t时刻稻谷水分比;Deff为有效水分扩散系数/m2/d;t为干燥时间/d;L为稻谷粮层厚度的一般高度/m。

由式(6)可知,绘制lnMR与时间t之间曲线,再将曲线线性拟合,根据所得斜率即可计算稻谷粮层有效水分扩散系数Deff。

数学模型拟合度评价方程:通过8种常见的干燥数学模型对稻谷就仓干燥进行数据拟合[23-28],根据拟合结果的相关系数R2及均方根误差(root mean square error,RMSE)来判断8种数学模型中最适合就仓干燥通风过程粮堆各层水分含量变化的模型。

(7)

(8)

式中:MR实测值为某一数据点实验所测水分比;MR模拟值为某一数据点根据数学模型预测所得水分比;N为实验数据点的个数;数学模型与实测值间拟合度可根据相关系数R2及均方根误差RMSE来衡量,其中,相关系数R2越接近1,均方根误差RMSE数值越小,说明方程的拟合度越好。

表2 8种干燥数学模型

1.3 数据处理

所有指标的测定做3次重复,采用Origin 9.1软件作图,数据分析采用SPSS25.0进行单因素ANOVA检验。

2 结果与分析

2.1 稻谷粮堆水分迁移规律

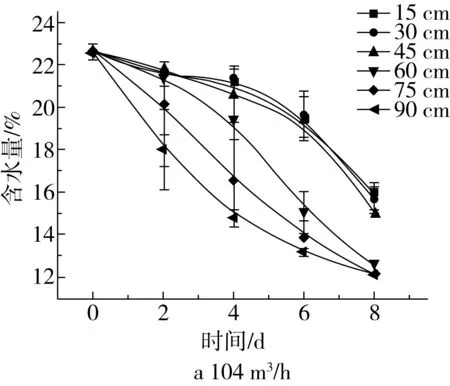

如图3所示,粮堆各层水分含量呈现下降趋势,在104 m3/h通风条件下,距离粮面75 ~90 cm处由于与空气分配室直接接触,相比其他粮层稻谷水分下降更快,于第8天分别降至12.13%及11.74%,每次取样所测含水量差异显著(P<0.05);中间2层(45~60 cm处)水分下降速度次之,粮堆表面2层(15~30 cm处)水分下降速度相对最慢。因此,在本实验所设最大通风条件下,稻谷粮堆水分自底部向上迁移,底部2层稻谷(75~90 cm处)水分可于第8天降至安全储藏水分以下[29],符合GB/T 26880—2011《粮油储藏 就仓干燥技术规范》要求。图3b所示粮堆最底部水分含量下降最快,但其余各层于第2天含水量均略有上升趋势;如图3c所示,在最低通风条件下,粮堆水分相较其他2组通风条件,水分下降最慢,于第8天底部含水量下降至13.07%,原因可能是底部与空气分配室直接接触,该部分稻谷中的水分可迅速被排出,水分自下向粮堆上部迁移,且通风量越大,水分下降速度越快,粮堆水分向上迁移速度越快。同时,由于粮堆较厚,且模拟仓环境湿度较大,粮堆内部水分在通风量较小条件下无法在短时间内向外迁移,导致粮堆内其余各层水分含量略有回升,水分下降速度变慢,但随着干燥时间的增加,粮堆内部水分仍可持续自底部向表面迁移。

通过文献梳理发现,无论是狭义上的碳信息披露还是广义上的企业社会责任信息披露,其对企业融资约束的影响都发挥了积极的作用,但仍存在以下问题有待补充和完善:(1)直接研究碳信息披露与企业融资约束间关系的文献较少,仅有的一篇实证文献所采用的数据也较为陈旧,时效性方面有所欠缺;(2)已有文献忽视了企业生命周期对碳信息披露与企业融资约束间关系的动态影响,引入企业生命周期理论对研究样本进行分类检验尤为必要。

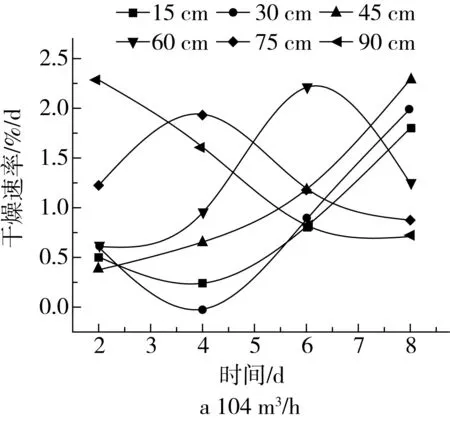

2.2 通风量对粮堆干燥速率的影响

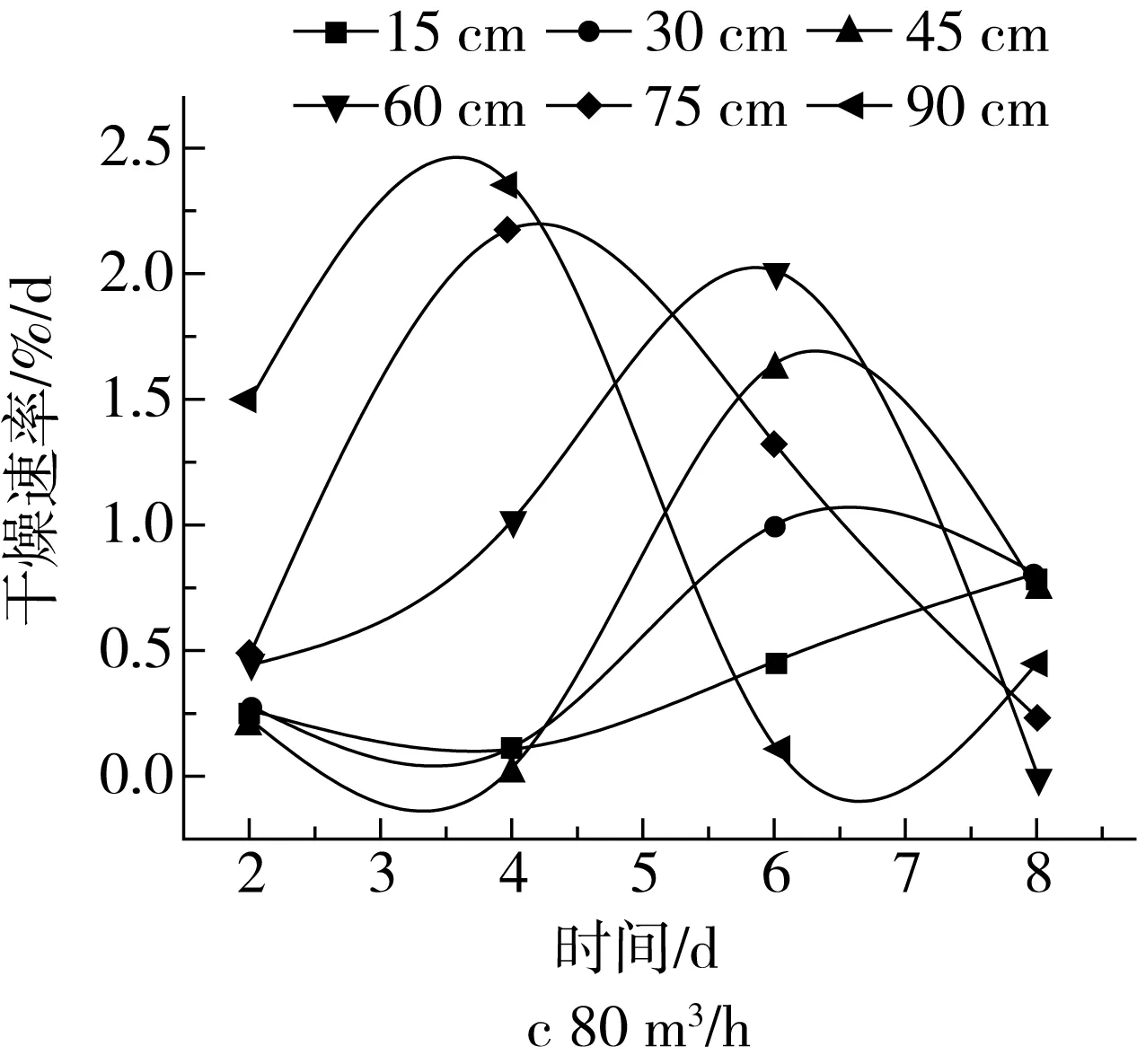

图4表示3个通风量下稻谷各层水分干燥速率变化。由图4a可知,粮堆最底层稻谷水分呈现先快速降水,后趋于平衡降水状态,前6 d处于快速降水阶段,水分下降速率相对最快,而6 d后,通风干燥速率逐渐平缓,处于平衡降水阶段,6 d粮层平均含水量已低于14%;距粮堆表面75 cm处,稻谷干燥速率呈现先上升后下降,最后趋于恒速下降状态;距粮堆表面60 cm处,稻谷粮层降水规律主要由两部分组成,即快速降水及缓慢降水阶段;而粮堆上半部分粮层降水规律均一直处于快速降水阶段。

图4b可知,最底层稻谷降水过程包括:快速降水阶段、慢速降水阶段及恒速降水阶段;而距粮堆表面75、60、45 cm处,各粮层稻谷降水速率呈现先上升后下降趋势,75 cm粮层处,于第4天(含水量<18%)降水速率出现转折,其余粮层于第6天(含水量<18%)出现转折;粮堆最上面粮层,稻谷降水均处于快速降水阶段。

图4c可知,距表面90 cm处,稻谷水分下降速率呈现先上升后下降,最后略有上升趋势,粮层平均含水量直至第8天才低于14%;距粮堆表面75、60 cm处,稻谷干燥速率呈现先上升后下降趋势;而其余3层干燥速率均在第4天出现转折,4 d后干燥速率均上升。

粮层含水量大于18%时,稻谷水分干燥速率逐渐加快,呈现快速降水趋势,而当含水量处于14%~18%区间时,干燥速率下降,干燥6天后,仓内稻谷含水量低于14%时,稻谷内外水分出现平衡,此时干燥曲线较平,干燥速率接近恒速。分析原因,最底层稻谷与空气分配室直接接触,当稻谷含水量过高(>20%),稻谷表面水分可被迅速带走,通风量为104 m3/h时,稻谷水分可快速下降至14%,故不经历慢速降水,而80、92 m3/h通风条件下,风速较慢,需要经历14%~18%期间的慢速降水阶段。

图3 稻谷粮堆各层水分变化曲线图

图4 稻谷粮各层水分干燥速率变化曲线

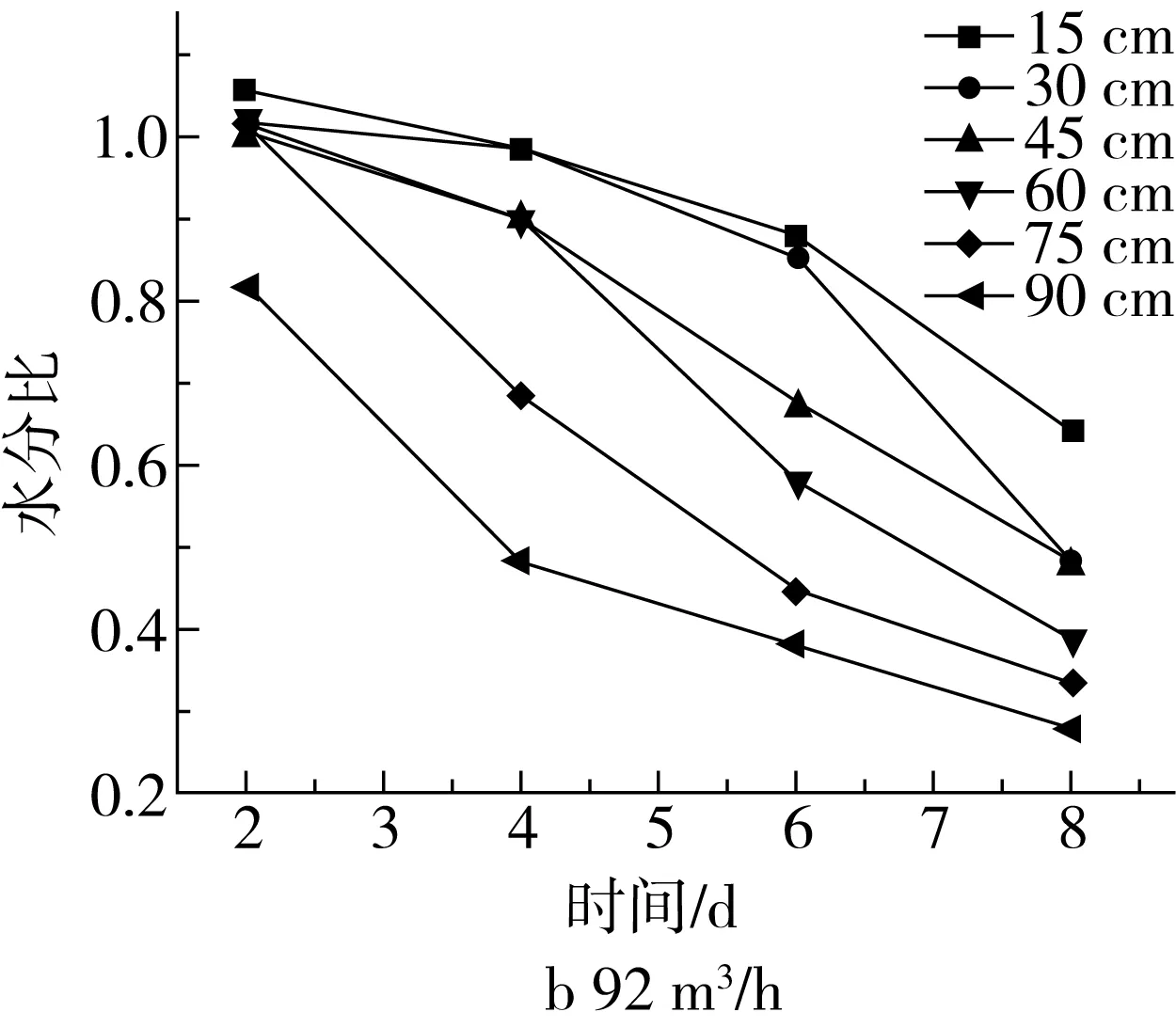

2.3 通风量对各层稻谷水分比的影响

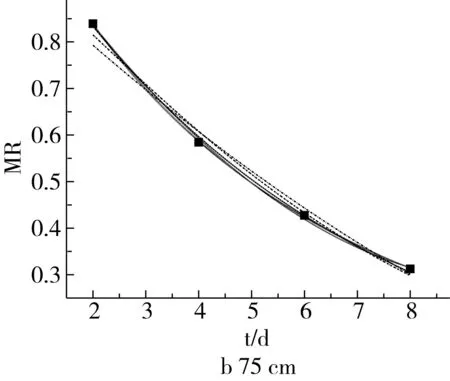

水分比(moisture ratio,MR)是指在一定的干燥条件下物料的剩余水分率,可间接反映在该条件下的干燥速率。由图5可见,3种通风条件下,稻谷粮层水分比随着通风干燥时间的延长而呈现下降趋势,且最底层与空气分配室直接接触粮层水分比最小,说明粮堆失去水分越多,通风量越大,水分比下降越快。由于稻谷初始含水量低于其他2个通风量(见表1),在92 m3/h通风条件下,前4 d的稻谷水分比相对其他2个通风条件更大,如图5b所示,尤其第2天时,稻谷水分比除底层外均大于1;其水分比在2~4 d内下降较快,4~6 d水分比相较104 m3/h要小,又大于80 m3/h通风量下各层的水分比,此时粮层水分下降较慢,这与前文干燥速率下降情况相符;各通风条件下,最底层粮层水分比数值始终较小,但前期变化较大,由此可见底层稻谷前期(2 d)内水分迅速下降,后期下降速度逐渐平缓。分析原因,通风量越大,稻谷籽料表层形成的气压越高,因此稻谷表面水分可被迅速带走[30];而干燥后期水分比下降可能是由于干燥后期稻谷内含水量下降,稻谷内外部水分梯度逐渐变小,逐渐趋于平衡,水分很难再因机械通风而下降,故各通风条件下水分比均越来越低。

图5 不同通风条件下粮堆各层水分比变化

2.4 通风量对粮层有效扩散系数的影响

粮层有效扩散系数可根据式(5)和式(6),以lnMR及t作线性拟合(图4),得到拟合方程斜率k1,根据式(6)可计算得到不同通风条件下各层稻谷有效扩散系数。所得各层拟合方程斜率及有效扩散系数见表3。

表3 通风量对稻谷粮堆各层水分有效扩散系数的影响

有效水分扩散系数是表示物料中水分扩散情况的重要指标,反映物料在一定干燥条件下的脱水能力[31]。根据表3可知,3种通风条件下稻谷粮层有效水分扩散系数在0.092~0.43×10-3m2/d范围内变化,80 m3/h通风条件下,粮堆各层水分有效扩散系数均小于其他2种通风条件,这可能是由于风速较小,稻谷内部水分沿毛细管扩散到表面时所受的推动力减小,水分扩散难度增加,故其有效扩散系数减小[32];对比相同通风条件下,稻谷各层水分有效扩散系数发现,稻谷粮层距粮面60~90 cm范围内,扩散系数相对较大,得到稻谷水分迁移规律为:水分是自粮堆下部向粮堆上部迁移的,粮堆15~45 cm 范围内水分含量普遍较高,多是由于底部水分向上迁移后附着在上部稻谷表面,因此该范围内稻谷水分活性较弱,其水分扩散系数相对较小。

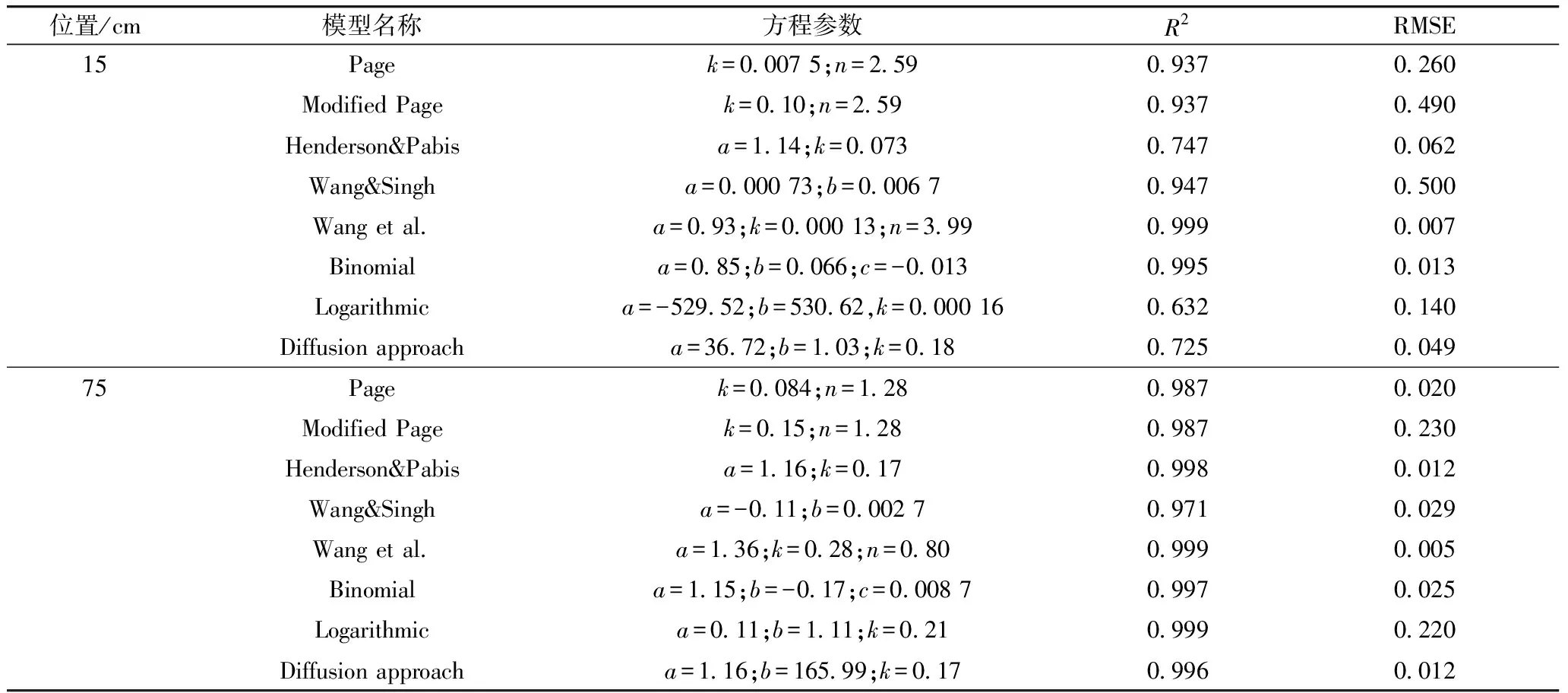

表4 104 m3/h通风条件下 15 cm及75 cm方程模拟结果及相关参数确定

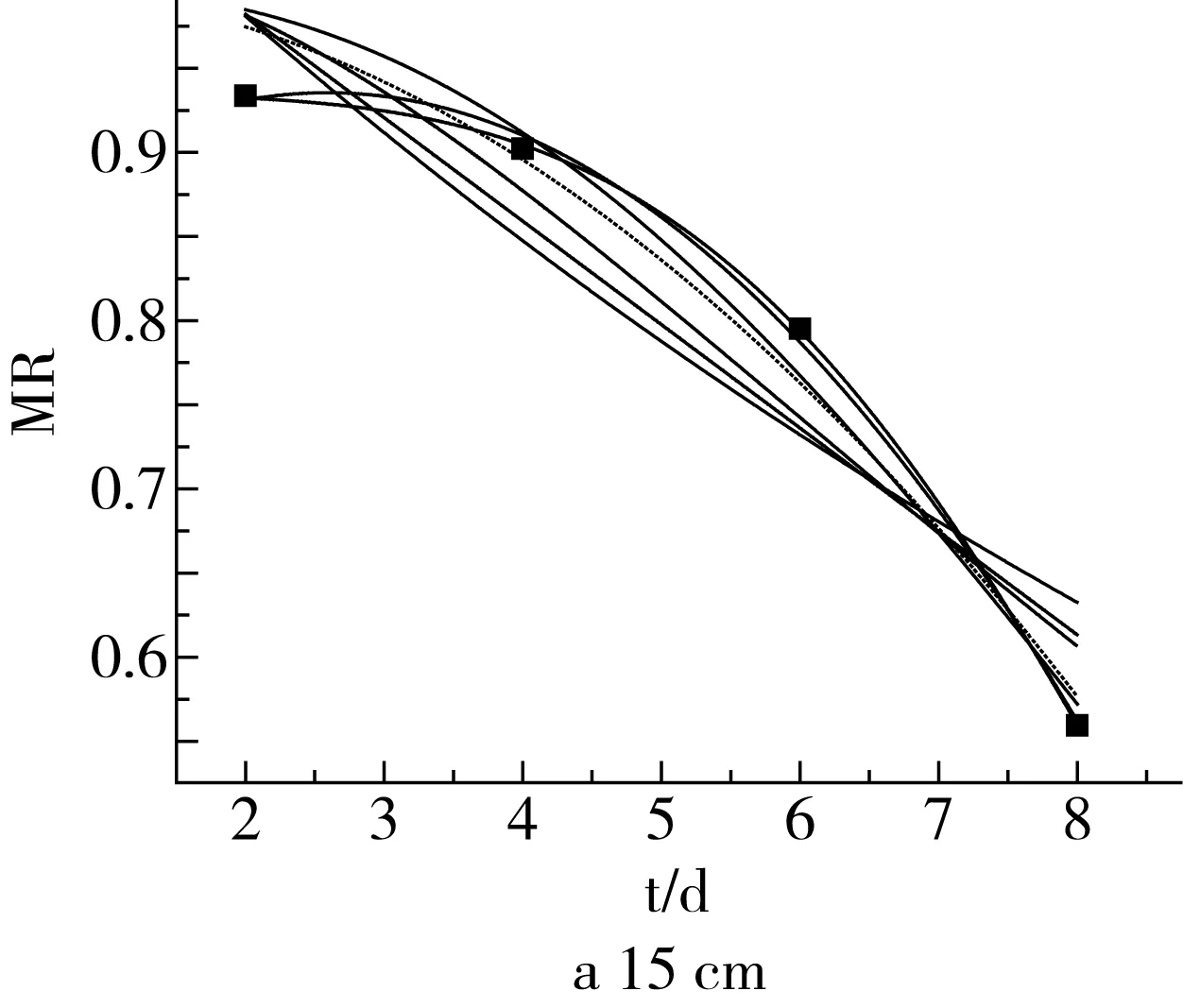

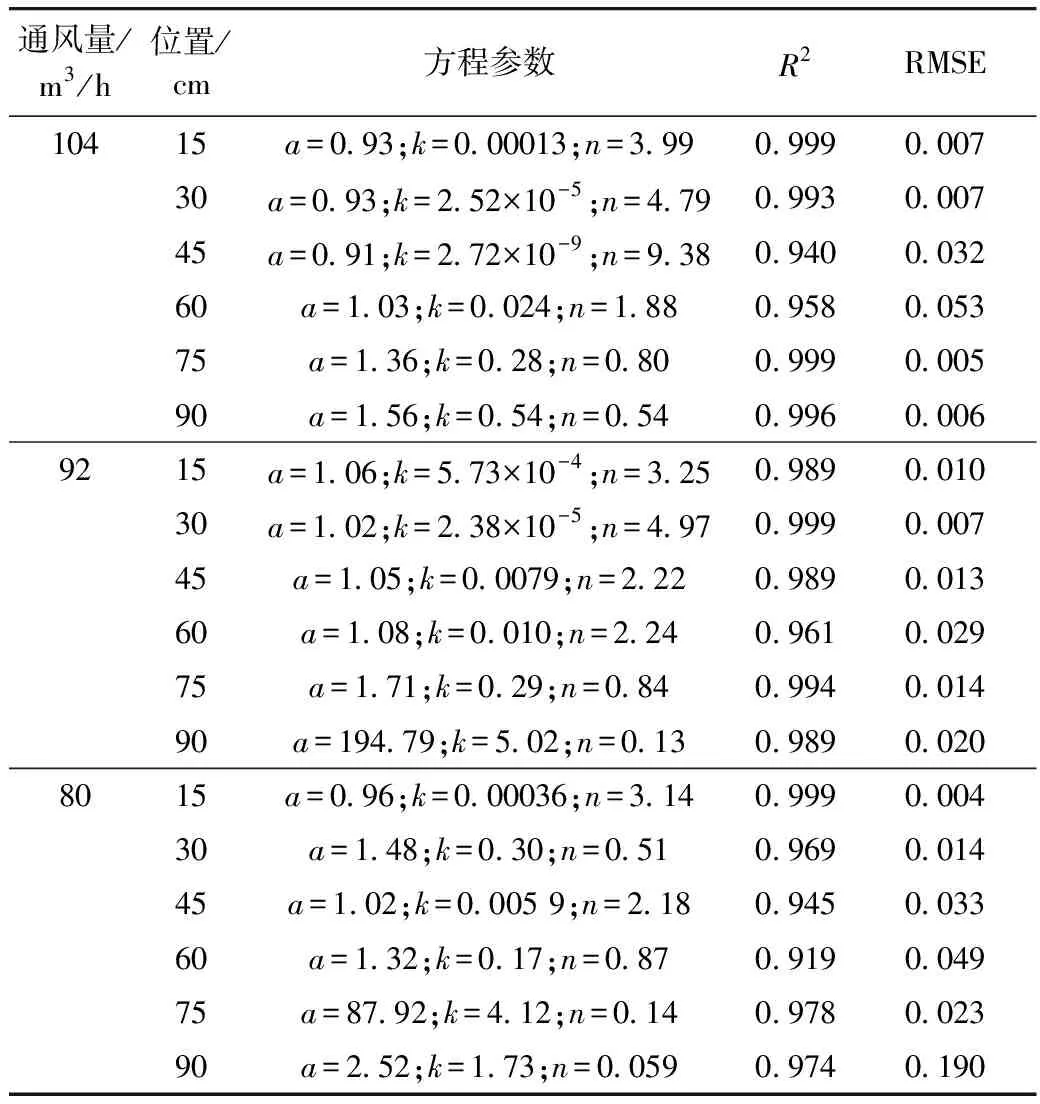

2.5 就仓干燥数学模型的选择

干燥方式不同,对应的干燥数学模型也有区别,为准确有效筛选出最适宜就仓干燥的数学模型,以104 m3/h通风条件下,采用常见的8种干燥数学模型对15 cm、75 cm处的稻谷水分比变化进行曲线拟合。根据拟合方程所得R2及RMSE来衡量模型对就仓干燥通风调控手段的吻合程度,筛选最适宜数学模型预测通风条件干燥对粮堆各层稻谷水分含量的影响。拟合曲线图见图6,其拟合结果如表4所示。

图6 104 m3/h通风条件下15、75 cm粮层数学模型拟合图

由表4可知,对比8种数学模型所得R2及RMSE值,其中王登峰等[33]模型R2达到0.999,且75 cm处方程对应RMSE值低至0.005 4,远小于其余模型。综合考虑,该模型最为精确,可作为本实验中用来预测不同通风条件下,稻谷各粮层水分扩散变化情况,应用该模型对其余各层水分比与时间关系与拟合,所得结果如表5所示,拟合曲线相关系数R2均大于0.90,且RMSE数值均小于0.19,说明Wang et al.模型用来预测就仓干燥不同风速条件对粮堆各层水分变化影响较适宜。

表5 各层数学模型模拟参数

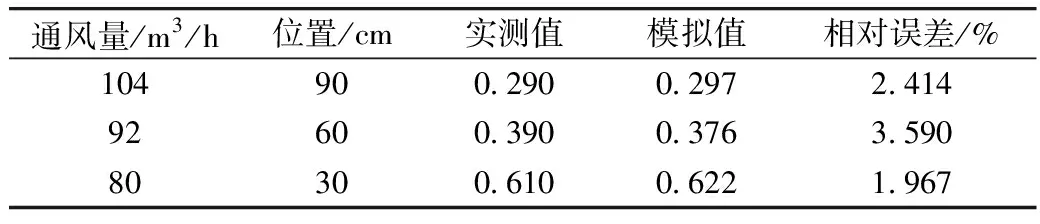

2.6 数学模型验证

随机选取3种通风量条件下,位置分别为90、60、30 cm处,稻谷第8天水分变化情况,可分别由方程:y1=1.5e-0.54x10.54,R2=0.996;y2=1.08e-0.010x22.24,R2=0.961;y3=1.48e0.30x30.51,R2=0.969预测,由此时计算该条件下,稻谷粮层干燥时间段内水分比,其结果如表6。稻谷水分比实际测量值与方程预测值间的相对误差均小于5%,低于一般数值模拟要求15%精度[34-36],因此该预测模型对于预测就仓干燥不同通风条件下稻谷粮堆各层水分含量变化是可信的。

表6 水分比实测值与模拟值对比

3 结论

3种通风条件下,稻谷粮堆水分迁移规律为:水分自粮堆底部向粮堆上部迁移,在一定范围内通风量越大,水分下降速度越快,粮堆水分向上迁移速度越快。在同一环境条件下通风量越大,粮堆水分下降速度越快,各粮层水分分布越均匀。

稻谷粮堆最底层干燥速率在8 d内基本包括:快速降水、慢速降水、恒速降水阶段;粮层含水量大于18%时,稻谷水分干燥速率逐渐加快,而当含水量处于14%~18%区间时,干燥速率下降,至水分含量低于14%时,稻谷内外水分出现平衡,干燥速率接近恒速;而距粮堆表面75、60、45 cm处,各粮层稻谷降水速率呈现先上升后下降趋势;粮堆最上面的粮层,稻谷降水均处于快速降水阶段。

通过水分比的计算发现:稻谷粮层水分比随着通风干燥时间的延长而呈现下降趋势,且最底层与空气分配室直接接触粮层水分比最小;有效水分扩散系数在0.092~0.43×10-3m2/d范围内变化,且80 m3/h通风条件下,粮堆各层水分有效扩散系数均小于其他2种通风条件。

通过对比8种数学模型的R2及RMSE值,最终确定可基于Wang et al.模型建立不同通风条件下,稻谷粮堆各层干燥数学模型,预测不同通风条件下,稻谷粮层水分变化情况,随机选取3种通风条件下粮堆最底层第8天水分比,通过对比预测模型得到的预测值与实测值之间相对误差小于10%,低于一般数值模拟的15%精度要求,该预测模型可信。