节能型高节拍液压机控制技术的几个重要设计变量研究

2021-11-13荣兆杰

荣兆杰

(合肥合锻智能制造股份有限公司,安徽 合肥 230601)

1 几个重要设计变量

作为《基于蓄能器和增压缸的节能型高节拍液压机控制技术》一文的续篇,笔者认为,为了进一步研究基于蓄能器和增压缸的节能型高节拍液压机控制技术,有必要引进以下几个重要的设计变量:

(1)增压比(增压缸无杆腔面积/增压缸有杆腔面积)。在设计增压油缸时,首先要选定增压比,本文推荐的常用的增压油缸增压比有1:1.8,1:1.9523,1:2.0417,1:2.7018 等。当设备仅有一个增压油缸时,增压比的选择是多样化的;当设备含有多个增压油缸时,各个增压缸可选择各不相同的增压比。

(2)每个单次循环动作中,通过各相关油缸被动腔向蓄能器增补输入的非泵供油液总容积,简称“补能容积”。传统液压系统中,从各油缸被动腔排出的这部分能量通常是排入油箱无所作为的。而在节能型高节拍液压机控制技术中,这部分非泵供容积却成了增补输入蓄能器的有效能量,发挥出节能降耗的重要作用。在多种情况下,蓄能器均可获得非泵供油液的增补输入。例如:在快速油缸的推动下,滑块支承腔油液被动排出,存储进入蓄能器。又例如:在顶出缸的主动顶出作用下,顶出缸有杆腔被动排油,补充进入蓄能器。又例如:在主滑块的主动下行拉伸作用下,液压垫被动下行排油,排油全部或部分存储进入蓄能器,等等。

(3)每个单次循环动作中,向蓄能器增补输入的非泵供油液总容积与蓄能器有效输出油液总容积之比,简称“补能容积占比”。

(4)每个单次循环动作中,公称力加压总耗时与单次循环总耗时之比,简称“力耗时占比”。定义:凡大于或等于90%公称力的加压时间均计为公称力耗时。

(5)每个单次循环动作中,卸荷总耗时与单次循环总耗时之比,简称“卸荷耗时占比”。

这里所说的卸荷总耗时以案例四为例,包括:①滑块卸压时间;②顶出缸顶出到位后保持静止的时间;③上下料时间(本文的分析不考虑上下料装置和冷却装置的能耗)。

2 案例分析

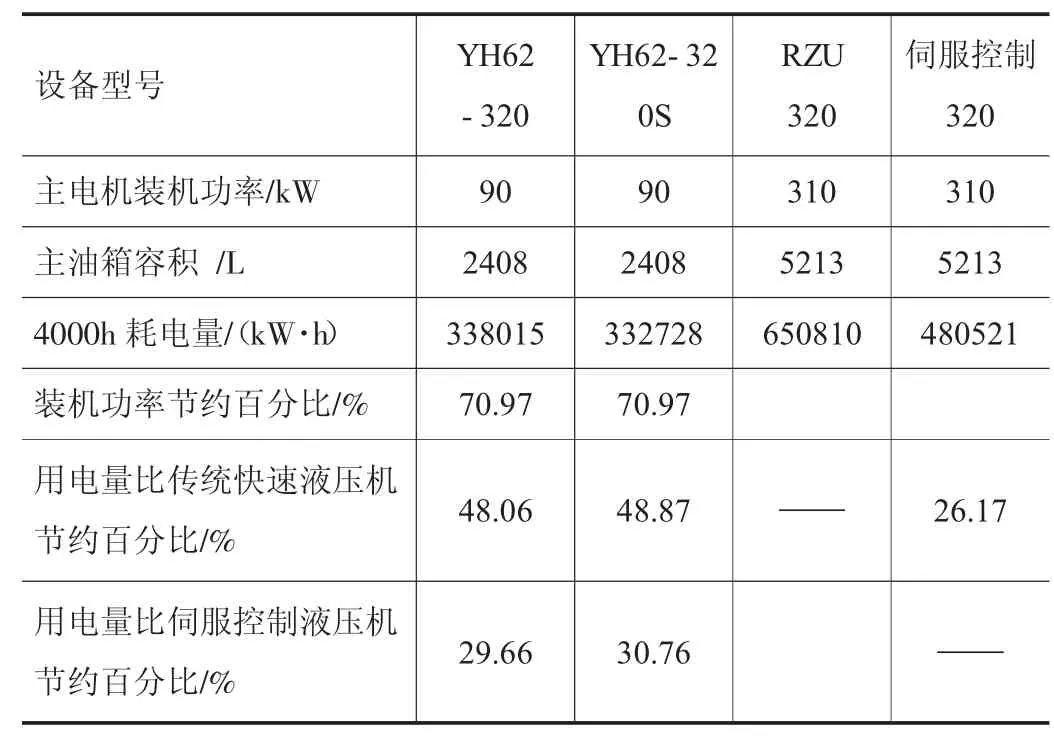

下面引入三个案例:案例四、案例五和案例六。案例四涉及一台公称力为3200kN、带液压垫的中小吨位液压机。其所涉设备的技术参数如表1 所示。

表1 案例四液压机技术参数

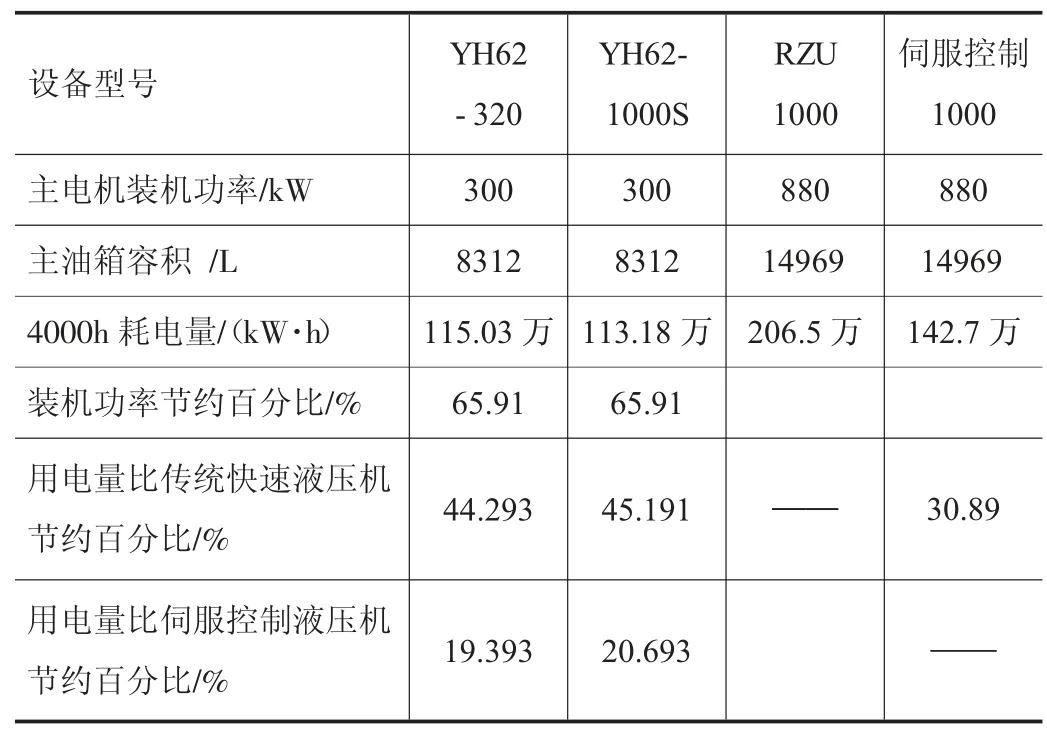

案例五涉及一台公称力为10000kN、带全吨位冲裁缓冲机构的汽车冲压生产线上的主打液压机。其所涉设备的技术参数如表2 所示。

表2 案例五液压机技术参数

案例五中,缓冲油缸在循环动作过程中排出的液压油也被利用起来,补充进入蓄能器,而非排入油箱。因此在本案例中,蓄能器除了靠油泵供油之外,还另有4 个补油环节,即:①主缸下腔下行补油;②液压垫拉伸补油;③液压垫快顶时,快顶缸有杆腔补油;④缓冲缸超越程运行时补油。以上所述的多环节补油,使得案例五的补能容积占比达到了较高的0.39(39%)。

案例六涉及一台公称力为25000kN 的冷挤压液压机,其所涉设备的技术参数如表3 所示。

表3 案例六液压机技术参数

下面将针对上述三个案例做两项工作。

(1)重复曾对案例一、二、三做过的分析比较工作,通过理论计算基于蓄能器和增压缸的节能型高节拍液压设备的年耗电量(即设备运行4000h 耗电量),并将该耗电量与同吨位的使用伺服电机控制的节能型高节拍液压机、同吨位的传统快速液压机以及同吨位伺服电机控制的直供液压机的年耗电量进行比较。注意,在这里,参与每个案例年耗电量比较的四种设备的技术参数、工艺动作曲线均应相同或大体相同。从而估算出在案例四、五、六中,采用高节拍液压机控制技术的两种设备所能获得的经济效益。

(2)通过理论计算获得各案例的五个重要设计变量具体数值。

第一项工作的结果是:获得了各案例所涉各自4种设备的主电机装机功率、主油箱容积、能耗数据和节电数据等的多个数据表。

针对案例四,可以得到如下表4 数据。针对案例五,可以得到表6 数据。

表4 案例四能耗数据比较之一(顶出缸作顶出器使用)

表5 案例四能耗数据比较之二(顶出缸作液压垫使用)

表6 案例五能耗数据比较(带全吨位冲裁缓冲功能)

针对案例六,可以得到表7 数据。

表7 案例六能耗数据比较

对于先前的案例一~案例三,节能型高节拍液压机与传统快速液压机相比较,运行4000h,节约用电量最低27 万kW·h,最高167 万kW·h。节约电费最低16.212 万元,最高100.2 万元。

对于先前的案例一~案例三,节能型高节拍液压机与直供伺服电机控制液压机相比较,运行4000h,节约用电量最低0,最高14.8 万kW·h。节约电费最低0 元,最高8.88 万元。

对于本文的案例四~案例六,节能型高节拍液压机与传统快速液压机相比,运行4000h,节约用电量最低30.829 万kW·h,最高377.2 万kW·h。节约电费最低18.4974 万元,最高226.3246 万元。

对于本文的案例四~案例六,节能型高节拍液压机与直供伺服电机控制液压机相比较,运行4000h,节约用电量最低1.5645 万kW·h,最高34.929 万kW·h。节约电费最低0.9387 万元,最高20.9574 万元。

对于本文的案例四~案例六,若节能型高节拍液压机也使用伺服电机则:与传统快速液压机相比较,运行4000h,节约用电量最低31.4914 万kW·h,最高384.2 万kW·h。节约电费最低18.8949 万元,最高230.53 万元。

对于本文的案例四~案例六,若节能型高节拍液压机也使用伺服电机,则与直供伺服电机控制液压机相比较,运行4000h,节约用电量最低2.2269 万kW·h,最高41.9383 万kW·h。节约电费最低1.3361 万元,最高25.163 万元。

上述数据表明:只要参数搭配适当,节能型高节拍液压机即使是与直供式伺服电机控制的液压机相比较,即使是局限于中小型液压设备,也并非如先前的案例一那样,仅能实现所谓的基本持平。其实,其节能效果相当可观。

做第二项工作的结果获得如表9 所示数据。

表9 各案例有关重要设计变量数据

3 粗略估算节能百分比的试用公式

为了快速便捷的粗略估算出节能型高节拍液压设备与直供伺服电机控制的液压机相比,大致有多大的节能效果,可以使用下列公式:

式中:JN为节能型高节拍液压设备比直供伺服电机控制液压机用电量节约百分比;

Q1为修正系数;Q2为保底系数;Q3为随动系数;B1为向蓄能器(指配备氮气瓶的活塞式蓄能器)增补输入的非泵供油液总容积与蓄能器有效输出油液总容积之比。即补能容积占比;B2为表示公称力加压总耗时与单次循环总耗时之比。即公称力耗时占比。B3为最大回程力(kN);B4为卸荷总耗时与单次循环总耗时之比,即卸荷耗时占比;B5为每一单次循环中,设备框定的氮气瓶气体容积最大变化量与本次动作中气体容积实际变化量之比,即△Vmax/△Vx,简称氮气容积增量比。例如对于案例四,作顶出缸使用时,若B5=1.52174,则Q3=0.76447。作液压垫使用时,若B5=1,则Q3=1。当B5变动时,Q3也相应随动变化。

表8 各案例节电数据

作为选择设计参数的重要参考,笔者推荐:适用于案例四的试用公式保底系数Q2=0.222;适用于案例四的修正系数Q1要依据不同的工艺路线来选取不同的数值。作顶出缸时,Q1=0.611;作液压垫时,Q1=0.67155。

随着理论分析数据的不断积累,以上公式的版本也将与时俱进。

案例不同,系数选取就会不同。当节能型高节拍液压设备使用伺服电机取代普通电机时,用电量节约百分比还会有所上升(参看表格4~6)。此时修正系数Q1和随动系数Q3都还要作相应变动。

4 结束语

作为一种创新型液压控制技术,一年来对节能型高节拍液压设备的理论研究取得了可喜的进展。本文选择三款市场常用实用的液压设备(案例四、五、六)作为研究对象,演算分析结果显示:本文案例四、五、六比前文案例一、二、三有更加显著的节能效果,节约用电量百分比从前文案例一、二、三的0.2%~9.5%大幅上升到本文案例四、五、六的4.54%~29.66%。若节能型高节拍液压设备也采用伺服电机控制,则案例四、五、六的节电百分比还可略微再提升,达到6.46%~30.76%。迄今为止,节能型高节拍液压机控制技术的节能潜力远未挖掘殆尽,还有待于进行更深入的研究。

要想获得优良的节电效果,设备各参数的选择绝不能随意,应反复耐心地进行多轮次的优化比较,从而择优选定。本文推出的几个重要设计变量的理论优选,以及所推荐的粗略估算节能水平的试用公式,将有助于设计人员快捷筛选出理想的参数搭配,有助于使基于蓄能器和增压缸的节能型高节拍液压机控制技术尽快推广应用。