气氛置换法对缓解硅铝封装氦气吸附影响研究

2021-11-12王斌罗捷邱宝军王之哲周帅王小强

王斌,罗捷,邱宝军,王之哲,周帅,王小强

(工业和信息化部电子第五研究所,广东 广州 511370)

0 引言

作为新兴材料,硅铝材料具有密度低、热导率高和膨胀率低,以及机械加工与表面镀覆、焊接性能良好等优点。用硅铝材料制作的基座、外壳和盖板等,其匹配性能好,可提供更好的散热效果,能极大地延长封装的使用寿命,因此被广泛地应用于微波功率器件、集成功率模块和T/R模块等器件领域[1-5]。

在航天、军工等可靠性领域应用时,封装密封性能的优劣,直接影响器件的性能及使用寿命。密封性能不良,可导致内部气氛变化,造成器件内部腐蚀、参数漂移和电迁移等危害,在外部因素的作用下,这些危害或潜在的缺陷还会发生恶化,从而导致器件功能丧失等。通用的密封性能检测方法是示踪气体检漏法,一般采用氦气作为示踪气体,但硅铝材料由于本身特点和制备工艺的特殊性,容易吸附氦气,对硅铝材料封装器件密封性能的检测和控制造成影响。

目前通用的缓解氦气吸附的方法包括流动的环境空气、干气洗涤和高温烘烤[5-6]。其中,流动的环境空气效率低,仅适用于表面吸附不严重的器件;干气洗涤过程中气体用量大,经济效益低;而高温烘烤则要求器件承受温度的能力较高,不适用于承受温度相对较低的产品。

本文基于吸附理论,创新性地提出使用非示踪气体置换硅铝表面吸附氦气的方法实现对表面氦气的去除,以缓解气密封元器件在密封细检漏试验时氦气吸附对试验结果的影响,从而减少检验的误判,真实地反映密封元器件的封装可靠性。

1 硅铝封装器件吸附特性研究

硅铝材料由于质量轻、易加工等特点,被广泛地应用于微波功率器件、集成功率模块和T/R模块等器件中。其中,AlSi27和AlSi50两种材料的生产加工工艺相对成熟,在封装领域内的使用占比较高,AlSi50的延伸率较小,材料较脆,但其热膨胀系数和密度较低,常用作于管壳中的底座承载电路和安装芯片上;AlSi27的加工性能较好,常用作管壳中的盖板材料。

硅铝材料内部组织为共晶的Al-Si组织基体上分布块状的Si单质,如图1所示。其中,铝基固溶体为面心立方,Si单质为金刚石结构。因而,在硅铝材料中存在大量的晶界,这些晶界为氦气提供了大量的吸附位,使得该类材料表面存在大量的氦气吸附的现象。

图1 硅铝材料的典型金相形貌

行业内对硅铝材料的制备主要采取的是喷射成形和粉末冶金两种方式。喷射成形是用高压惰性气体将合金液流雾化成细小的熔滴,在高速气流下飞行并冷却,在尚未完全凝固前沉积成坯件的一种工艺。喷射成形由于冷却速度快的工艺特点较传统的锻压、铸造成形更容易形成空隙。另一种制备方式是粉末冶金的方法,粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料和各种类型制品的工艺技术。粉末冶金法与生产陶瓷有相似的地方,均属于粉末烧结技术。粉末冶金的工艺特点也容易在材料中产生空隙缺陷。因此,不管是喷射成形和粉末冶金,由于在制备工艺上的特点,均可造成硅铝材料表面大量的空隙缺陷存在,容易产生氦气吸附。

在进行密封细检漏试验时,需要使用氦气对硅铝封装器件进行加压,保压一段时间后再恢复至大气压力下,在规定的停留候检时间内,通过氦质谱检漏仪进行动态漏率或累计漏率测试。氦气对硅铝器件表面的吸附,主要发生在加压和保压时间内。其中,吸附过程包括两种类型的吸附,分别是外扩散和内扩散。由于氦气分子的体积较小,其吸附过程主要分为以下3个阶段。

a)氦气从气流主体通过硅铝材料周围的气膜在范德华力的作用下扩散到硅铝的外表面,为外扩散或外部传递过程。

b)氦气从硅铝材料表面经微孔扩散到吸附剂孔隙内部,被称为内扩散或孔内部传递过程。因硅铝材料表面曲折的晶界和机械加工过程中硅单质表面形成的裂纹使其容易发生内扩散。

c)氦气到达硅铝材料微孔表面的氦气被吸附的过程。

2 气氛置换机理分析

根据Langmuir的等温吸附模型有:

式(1)中:q——一定温度、压力条件下吸附剂的平衡吸附量;

qm——单位质量(或体积)吸附剂对该气体的饱和吸附量;

p——吸附质气体中对应组分的分压;

K——吸附平衡常数。

平衡常数K满足Van’t Hoff关系,即:

式(2)中:K0——指前因子;

-ΔH0——吸附热;

R——摩尔气体常数,为8.314 472 J/(mol·K);

T——吸附温度,单位为K。

然而在实际的吸附过程中,吸附并不能符合Langmuir模型所假设的条件,因此人们在Langmuir模型的基础上提出了一些改进模型,用于描述非单层吸附且吸附剂表面能量非均匀等情况下的吸附。MSL(Multi-site Langmuir)模型就是其中一个以Langmuir模型为基础的扩展改进模型,其模型表达式如下所示:

式(3)中:qi——一定T、P条件下吸附剂对组分i的平衡吸附量;

qm,i——单位质量(或体积)吸附剂对该气体的饱和吸附量;

-ΔH0,i——组分i表示吸附热;

ai——吸附组分i分子所占据吸附料表面吸附位活性位的数量。

吸附平衡常数Ki满足Van’t Hoff关系式:

基于单组分MSL模型采用与Langmuir模型扩展类似的方法进行改进后可以得到多组分的MSL模型,所得的表达式如下:

式(5)中:yi——i组分的含量。

通过多组分竞争吸附模型,可采用其他吸附质占据吸附剂上的有限吸附位,利用此方法来减轻氦气吸附的思路。即通过将背压氦气后的样品在其他气氛下继续背压,通过降低氦气的组分含量yHe和分压pHe从而间接地起到去除吸附氦气的作用。

3 不同置换气氛的试验

考虑气氛获取的便宜性和安全性,采用CO2、N2和Ar 3种气体进行验证,3种气氛分子的动力学直径分别是0.330、0.364、0.340 nm,与He气氛分子动力学直径(0.260 mm)相近。

选取典型的硅铝封装器件(仅对壳体进行验证),如图1所示,尺寸分别为40 mm×40 mm×10 mm、40 mm×40 mm×20 mm、40 mm×40 mm×30 mm。按照GJB 548B—2005方法1014中条件A1固定方法,He气加压压力为310 kPa,停留候检时间不大于1 h,气氛置换背压时间分别为0、15、30、60 min。He吸附去除的有效判据为测量漏率<5×10-3(Pa·cm3)/s,试验比对不同气氛及不同气氛背压时间后的样品He漏率值变化规律以验证去除氦气吸附方法的有效性。

图2 硅铝材料的典型试验验证样品

3.1 CO2置换去除氦气试验

置换气为CO2时漏率随时间变化曲线如图3所示。由结果可知,在15~30 min内,3个不同尺寸的样品均可以达到有效去除氦气吸附的要求。由曲线的趋势可知,在0~30 min内漏率的下降速率较快,在30~60 min内漏率变化较慢。主要原因可能与在加压罐容积一定的情况下,脱附的氦气增加了加压罐内氦气的分压导致原有的脱附氦气分子重新吸附在样品表面,脱附和吸附平衡有关;另外,内扩散型吸附的氦气的脱附主要取决于浓度梯度和温度,置换法所产生的浓度梯度并不能显著地影响内扩散型吸附的脱附速率。

图3 置换气为CO2时漏率随时间变化的曲线

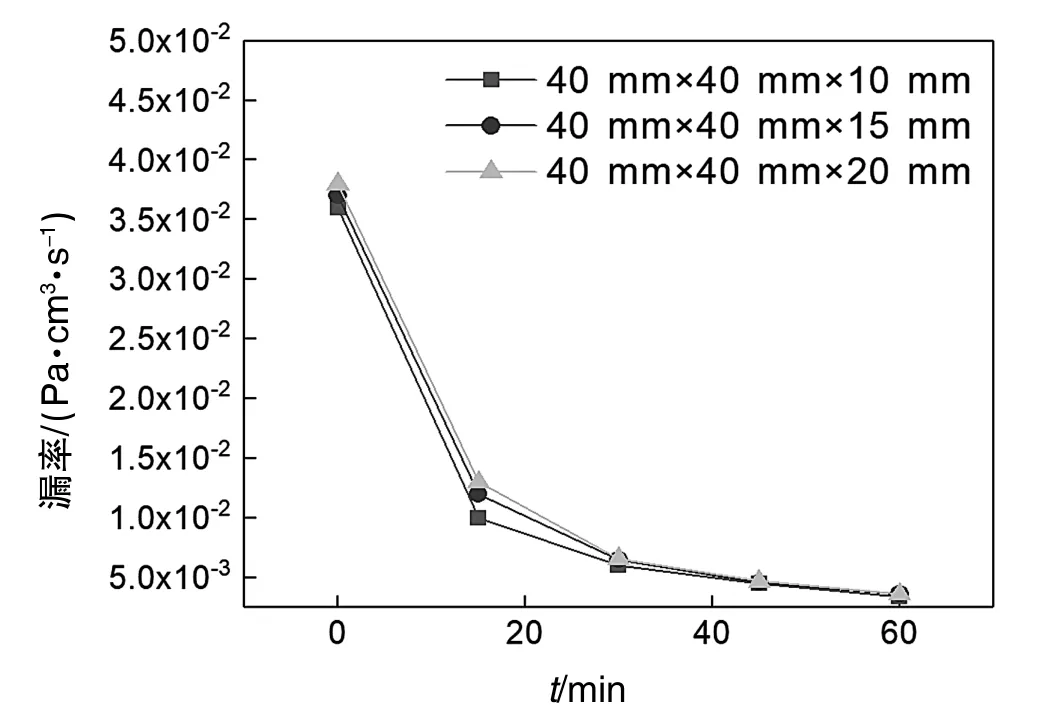

3.2 N2置换去除氦气试验

置换气为N2时漏率随时间变化的曲线如图4所示,由结果可知,在60 min后,3个不同尺寸的样品均可以达到有效地去除氦气吸附的要求。由曲线的趋势可知,在15~60 min内漏率处于下降阶段,但其漏率的下降速度较慢。除了内扩散型吸附的氦气较难去除以外,可能与N2和He的分子特点有关,N2的分子动力学直径大于He的分子动力学直径,N2分子吸附的深度不及He。

图4 置换气为N2时漏率随时间变化的曲线

3.3 Ar置换去除氦气试验

氩气是目前工业上应用很广的稀有气体。它的性质十分不活泼,既不能燃烧,也不助燃。在飞机制造、造船、原子能工业和机械工业部门,对特殊金属,例如:铝、镁、铜及其合金和不锈钢在焊接时,往往用氩作为焊接保护气,防止焊接件被空气氧化或氮化。置换气为氩气时漏率随时间变化的曲线如图5所示,由结果可知,在45 min内,3个不同尺寸的样品均可以达到有效去除氦气吸附的要求。由曲线的趋势可知,在0~45 min内漏率的下降速率较快,在45 min后漏率变化较慢,变化趋势与采用其他置换气体的效果相似。

图5 置换气为Ar时漏率随时间变化的曲线

3.4 不同置换气体横向对比

不同尺寸样品采用不同置换气体置换后其漏率的变化情况如图6-8所示,由结果可知,CO2去除氦气吸附的效果最好,Ar次之,N2的效果最差。因空气78.08%由氮气组成,故氮气的去除效果与静置的结果类似并未取得较好的去除氦气吸附的效果,因而在使用GJB 548B—2005方法1014条件A1固定方法进行密封试验评价中不宜采用其作为置换气体进行去除氦气吸附。当样品需要或规范要求必须按使用GJB 548B—2005方法1014条件A1固定方法进行密封试验评价时,应考虑采用去除效果较好的CO2和Ar。因在背压CO2过程中可能存在少量的CO2背压进入样品的腔体内部,而CO2与内部水汽容易腐蚀腔体内部的金属,故对于高可靠性要求的器件,更推荐采用Ar进行置换去除氦气。Ar为惰性气体,化学性质稳定,不易发生反应。

图6 40 mm×40 mm×10 mm尺寸AlSi50采用不同置换气漏率变化情况

图7 40 mm×40 mm×15 mm尺寸AlSi50采用不同置换气漏率变化情况

图8 40 mm×40 mm×20 mm尺寸AlSi50采用不同置换气漏率变化情况

4 结束语

综上所述,硅铝材料由于其微观金相结构和工艺的特性,容易吸附氦气,导致硅铝封装器件在进行密封试验时材料表面吸附大量的氦气,而目前密封试验装备无法区分吸附氦气和实际检漏氦气,因而检测结果不准确。本文创新性地提出气氛置换法,以有效地去除硅铝材料表面氦气吸附,确保密封试验检测结果的准确性。通过比对不同置换气氛对氦气去吸附效果的影响,可以发现由于分子动力学直径的不同,CO2作为置换气氛的去除效率最高,其次是Ar,氮气去除效果较差。但CO2的渗入,有可能导致器件内部气氛超标进而导致失效,因此优先推荐氩气作为置换气体。