垂直振动台与水平滑台的振动响应一致性探讨

2021-11-12赵青吴瑞轩

赵青,吴瑞轩

(中国空空导弹研究院,河南 洛阳 471009)

0 引言

导弹是一种高技术制导弹药,拥有可靠的精度和打击能力。在整个寿命期里会经历自主飞、运输等各种振动环境[1],这种振动环境是导弹所经历的最严酷的环境之一,必须保证导弹具有承受各种振动环境的能力[2]。对于导弹往往是通过地面振动试验来验证其对各种振动环境的适应能力,而导弹组件级产品是通过实验室振动来验证其对振动环境的适应能力。

近年某型空空导弹某组件在进行例行振动试验后测试不合格,经检查发现组件内连接铜线断裂。在故障攻关中查出振动试验设备由之前的水平滑台更换为垂直振动台。通过对组件关键位置在两种振动台上进行振动响应测试,发现在关键位置其振动量级被放大,造成该组件承受长时间超出正常量级的考核,导致铜线疲劳断裂。因此,在进行垂直振动台与水平滑台互换时,必须对被试品开展垂直振动台和水平滑台的振动响应一致性研究,避免造成过试验或者欠试验,保证导弹生产交付进度,增强我国国防力量。

1 振动响应影响因素

振动台是振动试验系统的核心一环,其性能指标的优劣将直接影响每一次振动试验的成功与否。目前导弹组件级产品一般都要进行X、Y、Z 3个方向的振动试验,若被试品无法利用夹具倒90°方向在垂直振动台上进行试验,则会在水平滑台上开展试验。

垂直振动台是振动发生器将垂直方向上的运动传递给试验件。水平滑台是振动台的辅助设备,通过与滑台的摩擦力和螺钉的剪切力实现对被试品的推动。垂直振动台与水平滑台的传递特性不一样,在产品上的振动响应也会有差别,因此,对于同一被试品、同一个振动试验条件,不能盲目地在垂直振动台与水平滑台之间进行更换来开展振动试验。必须在被试品的关键位置进行振动响应测试,确保关键位置的振动响应一致,才可以更换。而被试品的振动响应与振动夹具形状、装夹方式、控制传感器位置和控制方式等有关。本文从振动夹具与控制传感器两个方面着手,说明当振动夹具与控制传感器不同时,在被试品的关键位置其振动响应也会有所不同。

1.1 振动夹具装夹方式

GJB 150.16—1986《军用设备环境试验方法振动试验》规定试验样品应通过夹具或直接地和振动台连接并且用常规的连接方式可靠地固定。安装夹具的设计应尽量地使夹具同试验样品在质量分布上是对称的,以使不平衡载荷减到最小[3]。

振动试验夹具是用于将试验样品安装到振动台台面上的过渡件,分别与试验样品和振动台刚性连接。夹具是振动试验中一个很重要的环节,试验的成功与否、试验结果的可信程度与试验夹具设计、制作和安装使用水平息息相关。由于试验产品或物件门类多,形状也不尽相同,人们很难用通用的夹具来完成所有的振动试验。夹具形状不同、材料不同,在不同方向的振动台上传递特性也会有所不同。

在垂直振动台上进行振动时,试件和夹具的组合重心尽可能地落在振动台的中心线上,以免引起振动台台面的摇晃振动,致使振动台台体挠臂损坏,振动波形失真。尤其是夹具或试件的重心较高时,设计具有良好平衡性能的夹具就更加重要,故应尽量地设计成对称的、低重心的夹具。在水平滑台上进行激振时,振动试验夹具与水平滑台接触的平面一定要光滑,安装时不允许有异物存在,在进行安装时,存在的螺纹孔都应尽可能地连接固定。

1.2 控制方式

GJB 150.16—1986《军用设备环境试验方法振动试验》对振动过程中控制点的选择的规定:当夹具较刚硬,试验样品较小时,通常可用台面中心作为控制点;当夹具刚性对控制值影响较大时,可选择试验样品与夹具或振动台台面的连接点作为控制点;当试验样品较大,或用上述点控制不合适时,则可采用样品预期的或在使用中测得典型响应值的部位作为控制点;有时,也可将台面、夹具、试验样品上的各个部位综合考虑作为控制点。控制点要根据试验不同的要求作具体的适当的选择[3]。

而通过分析近几年的振动试验数据,发现振动传感器的安装位置对振动台整体的正弦及随机振动试验的结果有着决定性的影响[4]。因此,当控制传感器的位置、个数不同时,在试件上的振动响应也不同。

2 案例

本文通过两个案例来说明,在振动试验条件不变的情况下,调整振动夹具装夹方式及被试品的控制方式,在被试品关键位置的振动响应是不同的。

2.1 改变振动夹具装夹方式

某型空空导弹组件在进行交付振动试验时一直使用垂直振动台开展振动试验,现在对该组件上关键部位分别在垂直振动与水平滑台上进行振动响应测试,了解其振动响应情况,以确定在进行交付试验时是否可由垂直台转为水平滑台。

2.1.1在垂直振动台上进行振动响应测试

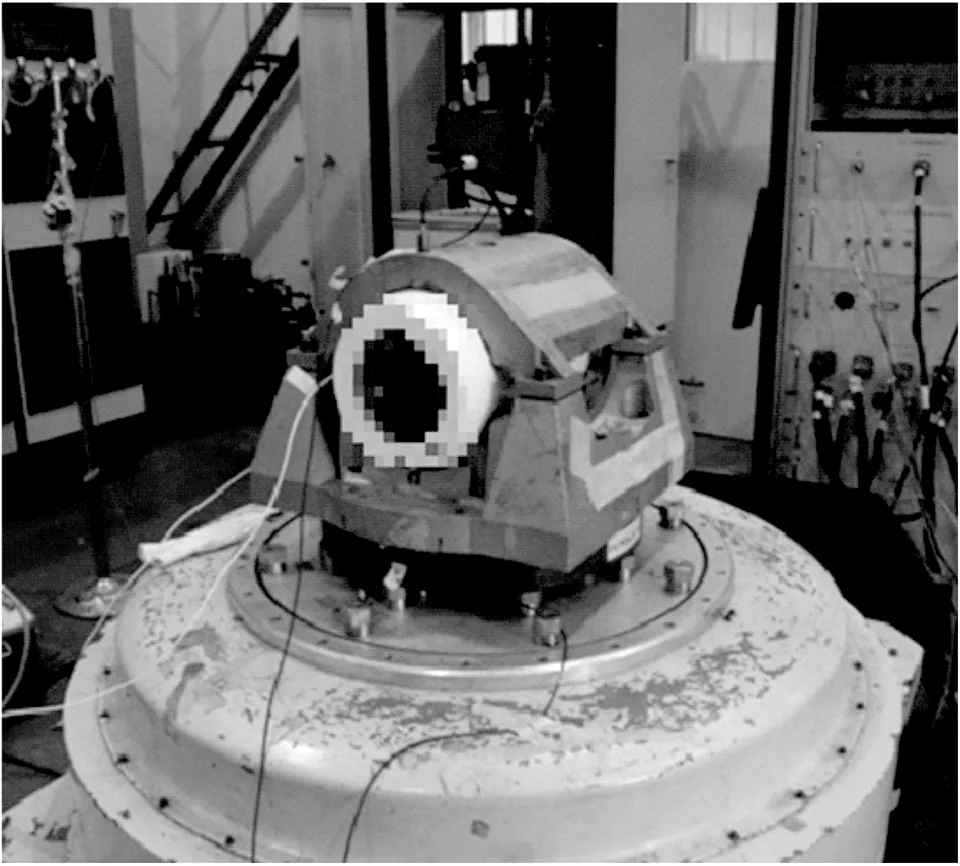

某型空空导弹组件在垂直振动台开展振动试验时,振动夹具为套筒式,控制传感器有2个,采用两点平均方式控制,产品安装图如图1所示。

图1 某型空空导弹组件在垂直台振动安装图

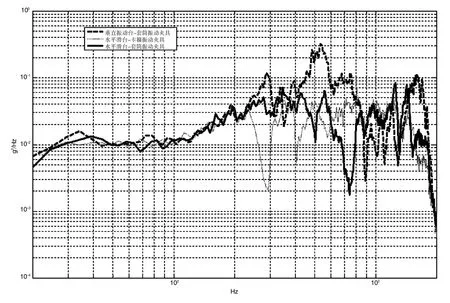

监测传感器安装在关键部位,关键部位的振动响应曲线如图2所示(垂直振动台-套筒振动夹具),RMS值如表1所示。

图2 某型空空导弹组件振动响应对比图

2.1.2 在水平滑台上进行振动响应测试

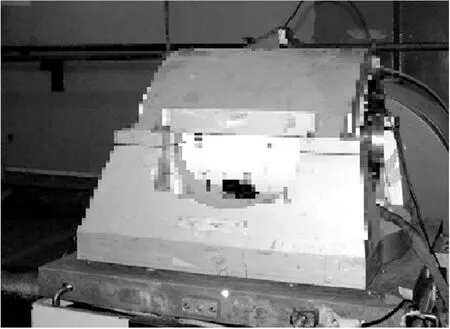

该型产品在水平滑台上开展振动试验时,控制传感器、监测传感器的安装位置、控制方式同在垂直振动台上开展振动试验时一致,产品安装图如图3所示。

图3 某型空空导弹组件在水平滑台上的套筒式夹具安装图

进行振动响应测试,关键位置的振动响应曲线如图2所示(水平滑台-套筒振动夹具),RMS值如表1所示。将图2中水平滑台套筒振动夹具的振动响应测试曲线与垂直振动台套筒振动夹具的振动响应测试曲线进行对比,发现:

1)在400~800 Hz左右、1 600~2 000 Hz左右高频响应激励不起来;

2)振动响应RMS值减小,由9.9 g变为6.8 g。

从测试数据上看,在不更换振动夹具、控制方式的情况下,由垂直振动台更换为水平滑台存在欠试验风险。

通过讨论,决定用另一种振动夹具——卡箍式夹具在水平滑台上再次进行振动响应测试。控制方式不变,产品安装图如图4所示。关键位置的振动响应曲线如图2所示(水平滑台-卡箍振动夹具),RMS值如表1所示,将此次测试数据与上两次测试数据进行对比,发现:

图4 某型空空导弹组件在水平滑台上的卡箍式夹具安装图

1)水平滑台卡箍振动夹具的振动响应测试曲线与垂直振动台套筒振动夹具的振动响应测试曲线相比,水平滑台卡箍夹具在200~800 Hz、1 600~2 000 Hz左右也没有激励起来;

2)水平滑台卡箍的振动曲线与水平滑台套筒的振动曲线趋势不同,但其RMS值相近,都比垂直振动台的RMS值小,具体如表1所示。

表1 某型空空导弹组件的振动响应RMS值

从测试数据上看,只改变振动夹具的装夹方式,不更改控制传感器的控制方式,由垂直振动台更换为水平滑台同样存在欠试验风险。

由于某种原因,该组件振动控制方式不能更改,根据这次振动响应测试决定在交付试验时依然使用垂直振动台,不更换为水平滑台。

2.2 改变振动控制方式+振动夹具

某型导弹组件在振动试验时一直使用垂直振动台L型振动夹具开展振动试验,由于特殊情况,今后只能使用水平滑台进行振动试验。大多数情况下,若将垂直振动台更换为水平滑台,对振动夹具也要重新设计。该组件水平滑台的振动夹具更换为底座卡箍型,现在通过调整控制方式,测试在组件关键位置上的振动响应,保证其与垂直振动关键位置的振动响应一致。

2.2.1 在垂直振动台进行振动响应测试

某型导弹组件在垂直振动台上开展振动试验时,振动夹具为L型夹具,控制传感器有4个,采用4点平均方式控制,产品安装图如图5所示。

图5 某型导弹组件的垂直台振动安装图

监测传感器安装在关键部位,关键部位的振动响应曲线如图6所示(垂直振动台-L型振动夹具),其RMS值如表2所示。

2.2.2 在水平滑台上进行振动响应测试

该型产品的振动设备更换为水平滑台,振动夹具更改为卡箍型,在关键位置的振动响应变化很大,产品安装图如图7所示。针对这个问题,参考4个控制传感器控制曲线的RMS值,结合产品结构特点和关键点的位置,通过不断地调整控制传感器位置,最终达到其关键部位的水平滑台振动RMS值与垂直振动台RMS值接近,具体如表2所示,振动响应曲线如图6(水平滑台-卡箍振动夹具)所示。从图6中可以看出,20~500 Hz前后两种振动响应曲线的趋势相当。

图7 某型导弹组件在水平滑台安装图

表2 某型导弹组件的振动响应RMS值

图6 某型导弹组件的振动响应曲线对比图

从振动测试数据中可以看出,产品由垂直振动台更改为水平滑台振动后,通过调整水平滑台的控制传感器位置、振动夹具,使关键位置在水平滑台上的振动量级和垂直振动台的振动量级基本相当,在今后的振动试验中可以将垂直振动台改为水平滑台。

3 结束语

从上述两个案例中可以看出,垂直振动台与水平滑台的传递特性不一样,被试品关键位置在垂直振动台与水平滑台上的振动响应也不一样。建议被试品从研制到生产阶段,应尽量地保证在同一方向的振动台上开展试验[5]。若一定要更换振动台(由垂直振动台改为水平滑台或将水平滑台更改为垂直振动台),需要使用工艺件开展振动响应测试,不断地调整振动夹具的装夹方式和控制传感器的控制方式,确保被试品上的振动响应在合理的情况下进行正式试验。