加速腐蚀试验下PCB-ENIG 的腐蚀电化学行为

2021-11-08谭晓明战贵盼张丹峰彭志刚王德

谭晓明,战贵盼,张丹峰,彭志刚,王德

(1.海军航空大学青岛校区,山东 青岛 266041;2.海装驻北京地区第三军事代表室,北京 100074)

腐蚀是导致舰载机机载电子设备失效或故障的主要诱因之一[1-3]。化学镀镍金印制电路板(PCB-ENIG,Electroless Nickel Immersion Gold)是航空电子设备常见的部附件,由于其具有优良的耐蚀性、接触导电性以及平整度等优点,被广泛应用于海军飞机仪表、飞控和航电等系统设备中[4-5]。在舰载机服役海洋大气环境下,由于PCB-ENIG 镀金层较薄,表面不可避免地存在微孔[6-8],容易发生微孔腐蚀[9-10],进而侵蚀基底铜箔,加速印制电路板的腐蚀,导致电气性能降低,严重时可能导致电子系统发生故障或失效。因此,研究舰载机服役的海洋大气环境下PCB-ENIG 腐蚀行为和机理具有重要意义。

在海洋大气环境下,印制电路板主要发生电化学腐蚀[11]。目前,国内外针对印制电路板腐蚀行为的研究手段主要有电化学阻抗谱技术(EIS)、极化曲线等传统电化学测试技术以及扫描Kelvin 探针技术等微区测试技术[12-13]。例如,Pan 等[14]利用EIS 分析了PCB-ENIG 的表面失效机理,指出PCB-ENIG 表面主要腐蚀类型是微孔腐蚀。肖葵等[15]研究分析了盐雾环境下覆铜板的腐蚀行为和机理,结果表明,盐雾环境下,覆铜板表面会生成一层较厚的铜绿,具有较好的阻挡作用,减缓腐蚀。文献[16]研究表明,无电镀镍浸金处理的电路板在NaHSO3溶液中的耐蚀性较差,容易萌生裂纹,电解液能够直接侵蚀基体铜。易盼等[17]运用EIS 等分析手段,分析了喷锡和化金电路板在盐雾环境下的腐蚀行为。Zhong 等[18]分析了薄液膜下锡的腐蚀行为,结果表明,锡的腐蚀速率随薄液膜厚度的增加而不断减小,且腐蚀后期,腐蚀产物的存在使得腐蚀速率降低。经分析可知,针对印制电路板开展的腐蚀相关研究主要是针对单一腐蚀介质环境,然而飞机实际服役环境复杂多变,与单一腐蚀介质相比,多因素腐蚀环境条件下PCB-ENIG 的腐蚀机制和行为规律不尽相同。

综上,本文以PCB-ENIG 为研究对象,基于海洋大气环境,在大量实测环境数据的基础上,编制适用于电子设备的加速腐蚀试验环境谱,在实验室条件下开展加速腐蚀试验研究,采用电化学阻抗谱技术表征宏观电化学行为,采用扫描Kelvin 探针技术表征微区电化学行为,试图找到一种在实验室条件模拟和再现服役环境条件下,舰载机电子设备腐蚀试验研究的工程方法。

1 试验

1.1 试样制备

以化学镀镍金印制电路板(PCB-ENIG)为研究对象,基板材料为FR-4(一种以环氧树脂作粘合剂,以电子级玻璃纤维布作增强材料的环氧玻璃纤维布基板),底板厚度为1 mm,铜箔厚度为30 μm,表面沉镍层厚度为80 μm,镀金层厚度为0.5 μm。将PCB-ENIG 板切割成10 mm×10 mm 的试样,将试样非工作面与铜导线连接,并用环氧树脂进行密封,保留一个导电且光滑的表面,依次用丙酮和去离子水超声清洗10 min,再用无水乙醇擦洗,自然晾干备用。

1.2 加速腐蚀试验

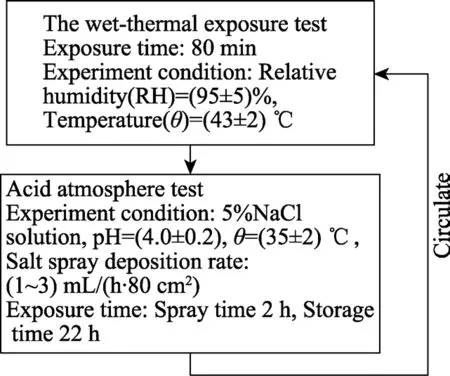

美国海军相关资料表明,舰载机服役的海洋大气环境十分严酷,除了要经受海水飞溅、海上盐雾、高温、高湿等因素的影响外,还要遭受飞机发动机和舰艇动力装置尾气中NOx和SO2等酸性气体与潮湿空气形成pH 值为2.4~4.0 的酸性液膜的侵蚀[19-20],腐蚀性和危害性极强,容易导致PCB-ENIG 板的电气参数发生漂移[21]。经分析可知,舰载机服役的海洋大气环境下导致印制电路板腐蚀敏感要素主要有湿热、盐雾、NOx和SO2等酸性气体。在实验室条件下,为研究PCB-ENIG 的腐蚀行为,实测了某型机载电子设备舱的温度、湿度等大量环境数据,参考GJB 150.28—2009酸性大气试验标准[22],模拟海洋环境中印制电路板腐蚀敏感的湿热、盐雾和酸性大气等环境要素的影响,编制了适用于印制电路板的加速腐蚀环境谱,如图1 所示。

根据如图1 所示的加速腐蚀试验环境谱,在实验室条件下开展了0~7 周期的加速腐蚀试验,每个周期腐蚀试验结束后,随机取出3 个试样,清洗表面的盐渍,并用无水乙醇擦洗,晾干。

图1 加速腐蚀环境谱Fig.1 Accelerated corrosion environment spectrum

1.3 电化学阻抗谱测试

采用PARSTAT 4000 电化学工作站,测试不同腐蚀周期下PCB-ENIG 试样的电化学阻抗谱。采用三电极体系在开路电位下测试,其中,工作电极为PCB-ENIG 试样,参比电极为饱和甘汞电极(SCE),Pt 电极为辅助电极,试验用溶液为0.01 mol/L pH=4.0的NaCl 溶液。测试参数设置为:频率范围10−2~105Hz,振幅10 mV。为确保测试结果的准确性和可重复性,减少试验误差,每个试样均重复测量3 次,并随机选取其中一组数据为试验结果,采用Zview 软件进行数据拟合。

1.4 微区电化学测试

在实验室环境下,采用普林斯顿VersaSCAN 对腐蚀试验后的试样进行微区电化学分析,测试其表面Kelvin 电位分布。选用Step Scan 面扫描模式,调整探针距试样表面距离为(100±2) μm,扫描步径为100 μm,振动频率为80 Hz、振幅为30 μm,扫描面积为1500 μm×1000 μm。

2 结果与讨论

2.1 宏观腐蚀形貌

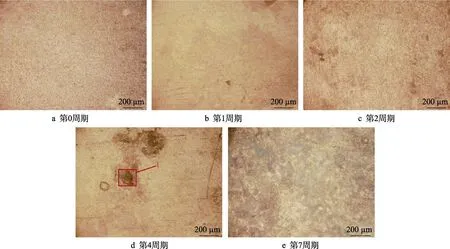

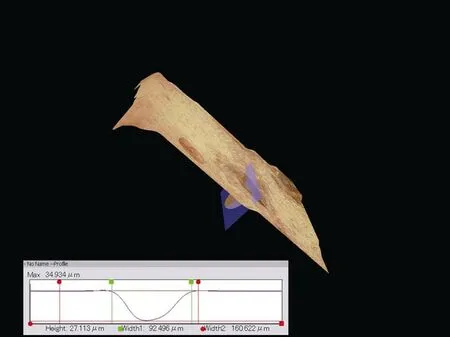

借助科士达KH-7700 数字显微镜观测不同腐蚀周期试样的表面宏观腐蚀形貌以及腐蚀坑的三维腐蚀形貌,如图2 和图3 所示。由图2a 可知,腐蚀前,试样表面较为光滑平整,无明显的腐蚀现象。第1~2周期,试样表面萌生微孔腐蚀,且微孔数目不断增多,面积不断扩大,表面光泽度降低,局部区域明显变色,呈现明显的颜色分层现象,如图2b 和图2c 所示。第4 周期,试样表面腐蚀坑面积增大,颜色逐渐加深,腐蚀坑三维形貌(图3)对应图2d 中方框所示的腐蚀坑,其深度约为27.1 μm,宽度约为92.5 μm,而镀Au 层厚度仅为0.5 μm,意味着该部位镀金层已经被腐蚀掉,发生了比较严重的腐蚀,如图2d 所示,且微孔边缘堆积些许腐蚀产物。随着腐蚀的进行,腐蚀继续扩展,萌生并堆积腐蚀产物,第7 周期时,试样表面覆盖有一层较厚的腐蚀产物,局部呈浅绿色,表面较为粗糙,如图2e 所示。

图2 不同腐蚀周期PCB-ENIG 宏观腐蚀形貌Fig.2 Macroscopic corrosion morphology of PCB-ENIG in different corrosion cycles: a) 0th cycle; b) 1st cycle; c) 2nd cycle; d) 4th cycle; e) 7th cycle

图3 腐蚀坑形貌Fig.3 The morphology of corrosion pit

2.2 腐蚀微观形貌

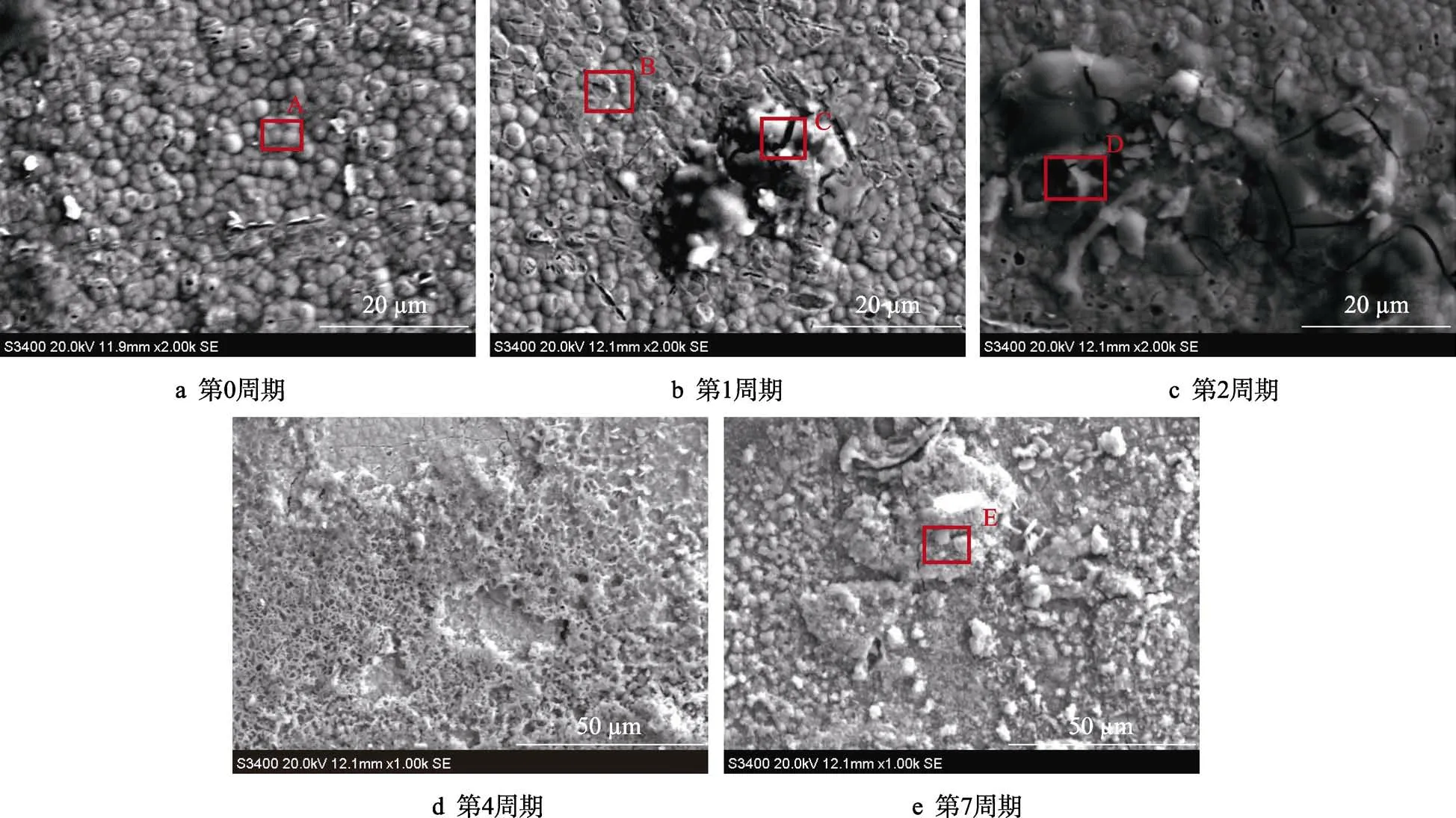

采用ZEISS Ultra 55 型扫描电镜(SEM)观测不同腐蚀周期PCB-ENIG 的微观腐蚀形貌,如图4 所示。第0 周期,PCB-ENIG 板表面具有一层较为致密的保护层,呈紧簇的圆形“孢子”状,紧密分布在表面,如图4a 所示。第1 周期,PCB-ENIG 试样表面局部区域发生腐蚀,且表面萌生并堆积些许腐蚀产物,呈“土堆”状,如图4b 所示。第2 周期,腐蚀程度加重,表面附着的腐蚀产物萌生裂纹,如图4c 所示,且随着腐蚀的进行,裂纹逐渐增加、变粗。第4 周期时,试样发生严重腐蚀,表面堆积的腐蚀产物疏松多孔,局部区域腐蚀产物出现剥落,裸露出基底铜,呈现明显的分层现象,且剥落区表面局部存在微孔、裂纹,如图4d 所示。第7 周期,腐蚀继续加剧,试样表面几乎完全被一层较厚的腐蚀产物所覆盖,局部区域腐蚀产物较厚,如图4e 所示。

图4 不同腐蚀周期PCB-ENIG 试样的微观腐蚀形貌Fig.4 Micro corrosion morphology of PCB-ENIG samples with different corrosion cycles: a) 0th cycle; b) 1st cycle; c) 2nd cycle;d) 4th cycle; e) 7th cycle

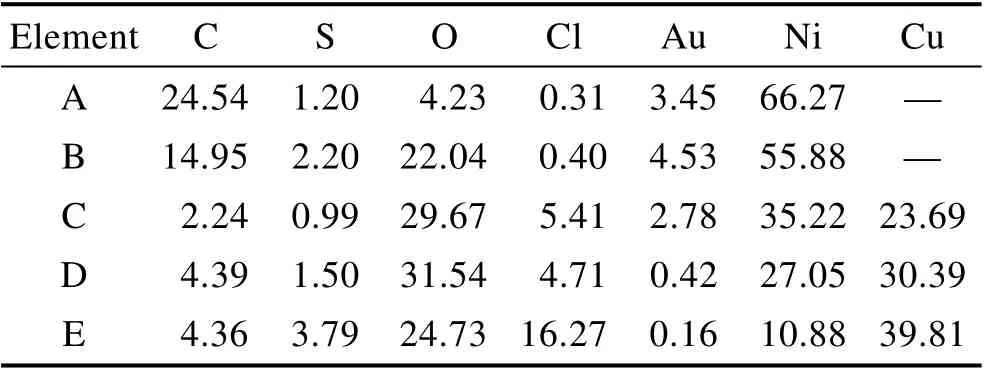

采用OXFORD X-Max 型X 射线能谱分析仪(EDS),对不同腐蚀试验周期的PCB-ENIG 试样表面的腐蚀产物进行成分分析,结果如表1 所示。A 区和B 区表面均呈“孢子”状,然而较A 区域相比,B区域O 的含量较多,Ni 较少,且表面较粗糙,说明镀Ni 层已经发生了氧化。C 区和D 区同为腐蚀产物覆盖区域,Cu 和Cl 的含量增多,说明基底Cu 已经发生了电化学腐蚀,且区域D 中Ni 和O 的原子数分数之比大约为1∶1,说明腐蚀产物中可能含有NiO,随着腐蚀加剧,腐蚀产物体积膨胀,使得裂纹萌生并扩展,最终导致镀层发生龟裂、破损,如图4c 所示。区域E 为第7 周期时腐蚀产物覆盖区域,相比于区域C 和D,Ni 含量降低,Cu 增多,含有一定量的S 和Cl,且Cu 与Cl 的原子数分数之比大约为1∶2,依据肖葵等[15]研究可推测,腐蚀产物中可能含有Cu4(OH)6SO4、Cu2Cl(OH)3等,呈浅绿色,如图2e 所示,此时,基底Cu 已发生严重腐蚀,不断迁出并附着在镀Au 层表面,起到一定的缓蚀作用。

表1 腐蚀产物元素成分Tab.1 Corrosion products component wt%

2.3 电化学阻抗谱

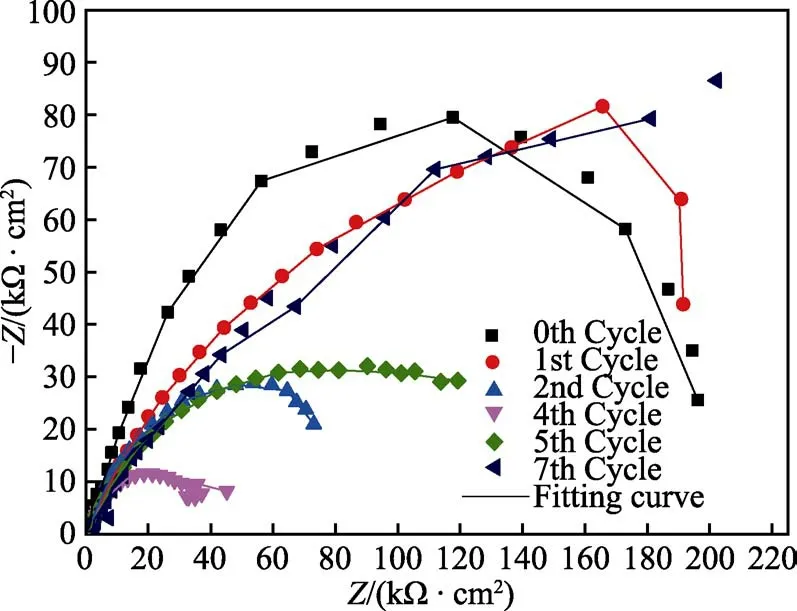

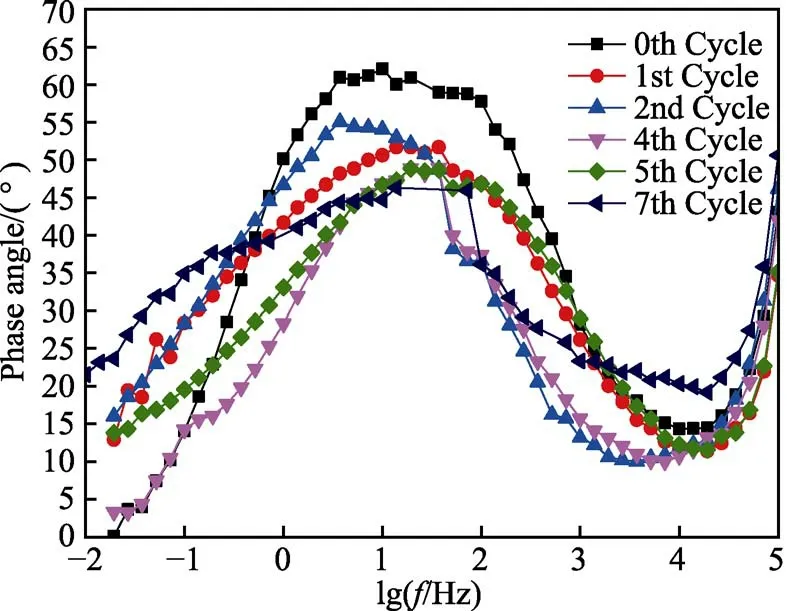

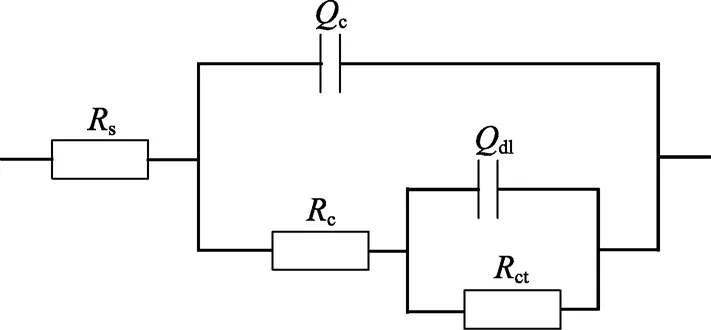

实验室模拟海洋环境下,不同腐蚀周期 PCBENIG 试样的Nyquist 图和Bode 图如图5、图6 所示。由Bode 图可以直观地看出,PCB-ENIG 试样的电化学阻抗谱有两个时间常数,即高频区与镀金层微孔或腐蚀产物层相关的时间常数以及低频区与溶液和镀层界面腐蚀反应相关的时间常数。因此,建立并采用等效电路进行拟合,如图7 所示,其中,Rs代表溶液电阻,Qf和Rf分别代表微孔或腐蚀产物层的膜层电容和膜层电阻,Qdl和Rct分别表示双电层电容和电荷转移电阻。

图5 不同腐蚀周期PCB-ENIG 试样的Nyquist 图Fig.5 Nyquist of PCB-ENIG samples with different corrosion cycles

图6 不同腐蚀周期PCB-ENIG 试样的Bode 图Fig.6 Bode of PCB-ENIG samples with different corrosion cycles

图7 等效电路图Fig.7 Equivalent circuit

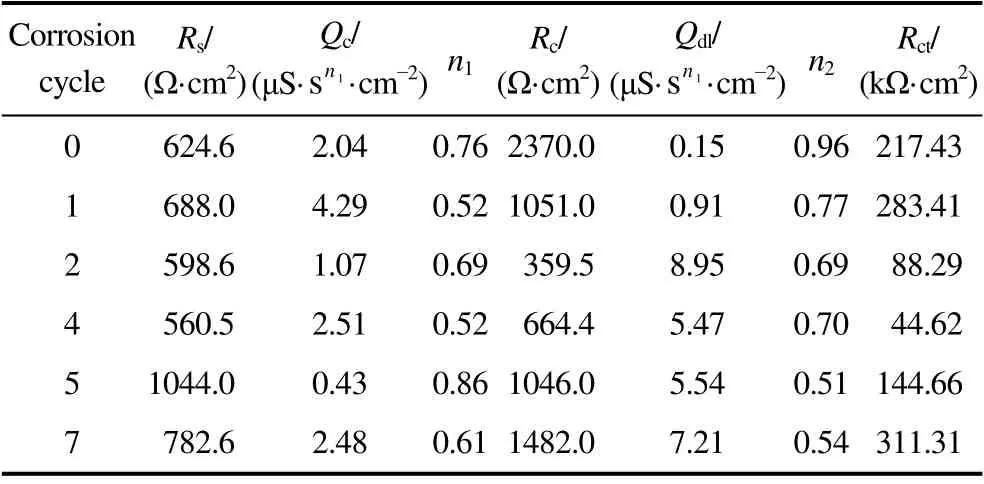

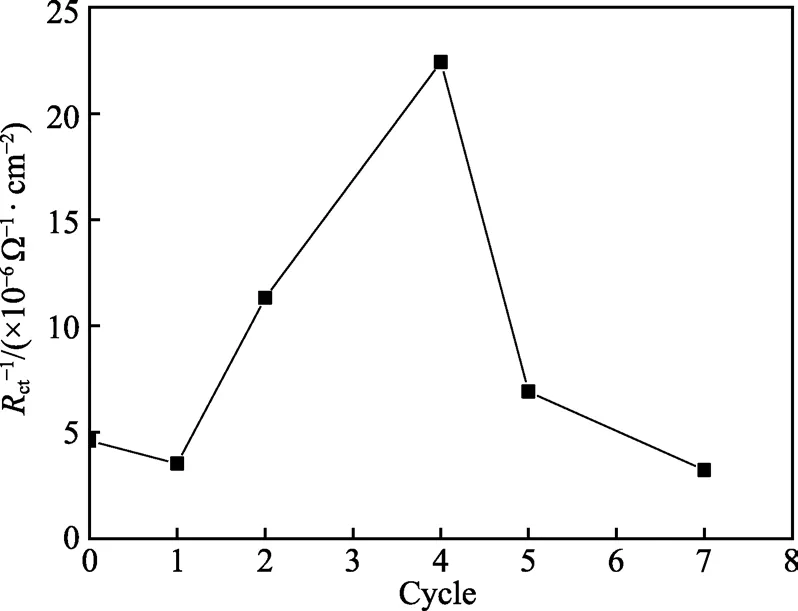

采用Zview 软件对试验数据进行拟合,各等效元件拟合结果见表2。其中,电荷转移电阻Rct反映了反应过程中电荷穿过溶液和镀层两相界面的难易程度,可以用来评判腐蚀速率的快慢,且Rct值愈大,腐蚀速率愈小[23],故采用1/Rct表征PCB-ENIG 的腐蚀速率,变化趋势如图8 所示。

表2 等效电路拟合结果Tab.2 Equivalent circuit fitting results

图8 PCB-ENIG 试样的1/Rct 与腐蚀周期的关系Fig.8 1/Rct curves of PCB-ENIG samples with different corrosion cycles

根据表2、图5 和图8 可知,PCB-ENIG 的腐蚀速率随腐蚀周期呈减小-增大-减小的变化规律。第0~1 周期,电荷转移电阻Rct稍有增大,腐蚀速率小幅降低。这是因为PCB-ENIG 表面镀Au 层较薄,不可避免地存在微孔,在加速腐蚀环境下,微孔等薄弱区域成为Cl−、SO42−、H2O 等腐蚀介质侵蚀的通道,渗入Ni-Au 界面,形成酸性电解液,诱发微孔腐蚀,使得镀Au 层下的Ni 发生腐蚀,生成少量的腐蚀产物,并堆积在微孔附近,起到一定的“修复”作用。第1~4 周期,Rct不断减小,腐蚀速率不断增大,第4周期时,容抗弧半径最小,电荷转移电阻仅为44.62 kΩ·cm2,腐蚀速率达到最大。分析其原因,一方面,可能是因为Cl−、SO42−、H2O 等腐蚀介质的侵蚀性较强,腐蚀加剧,导致微孔表面附着的腐蚀产物萌生微裂纹,如图4c 所示,且微孔腐蚀区域不断扩大,不断向纵深方向发展,腐蚀产物出现剥落现象,裸露出较深的蚀坑,如图3 和图4d 所示,对腐蚀介质的阻挡作用减弱,保护作用降低;另一方面,由于Ni 与Au 之间有较大的电位差,极易诱发电偶腐蚀,促进腐蚀的发展,也会导致腐蚀速率上升。第5~7 周期,Rct逐渐增大,腐蚀速率降低,第7 周期时,腐蚀速率最小,Rct为311.31 kΩ·cm2。此阶段,试样表面腐蚀产物不断堆积,形成一层相对致密的腐蚀产物层,能有效阻挡镀层与腐蚀环境中Cl−、SO42−、H2O等腐蚀介质接触,使得腐蚀速率下降,但腐蚀仍然发生,腐蚀会逐渐加重,直至失效。上述腐蚀电化学规律与宏微观腐蚀形貌变化规律基本吻合。

2.4 微区电化学行为

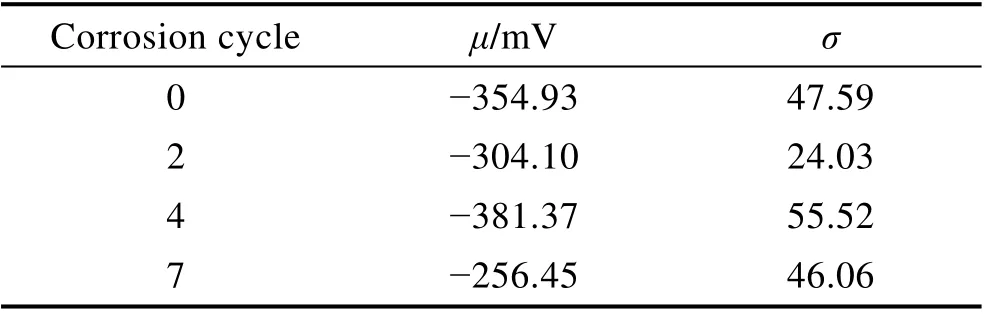

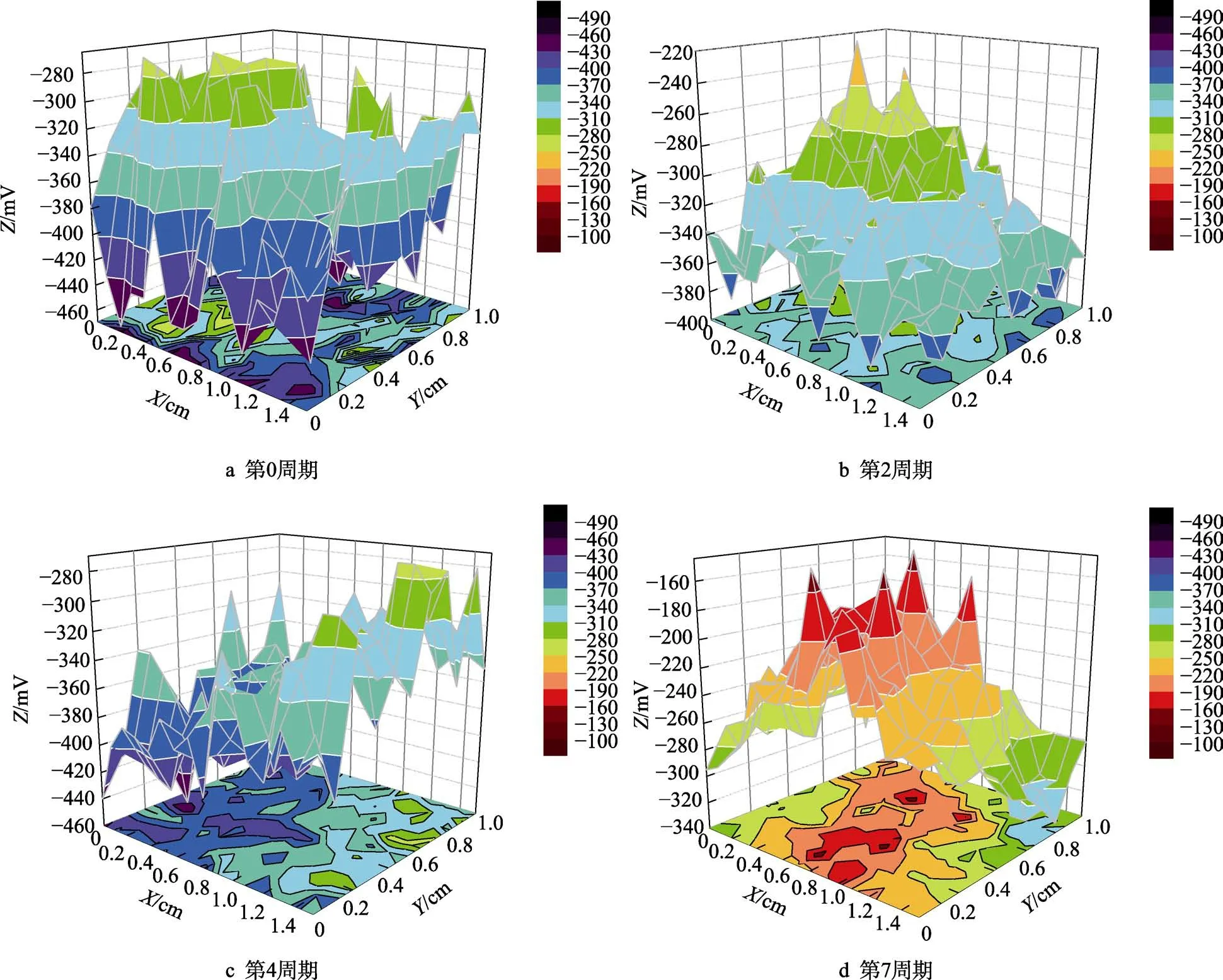

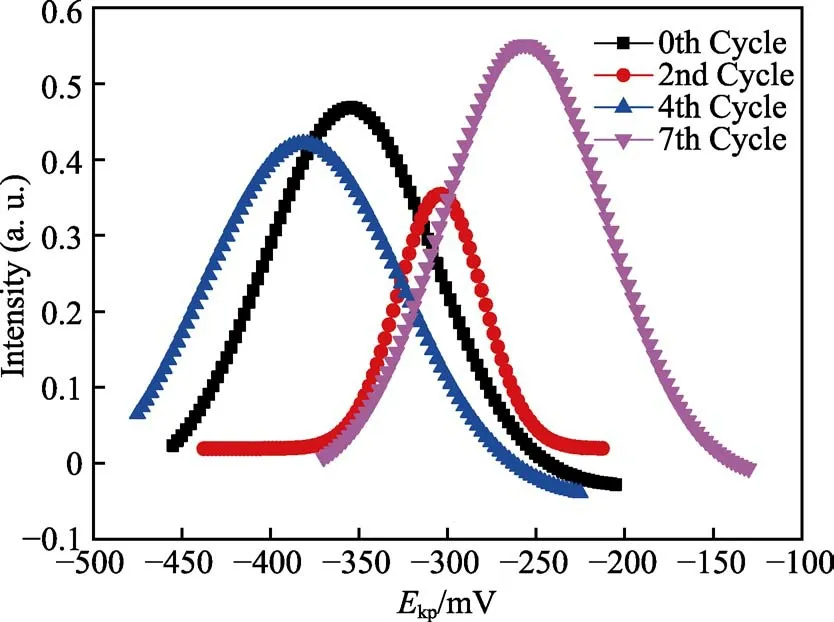

采用扫描Kelvin 探针技术测试不同腐蚀周期试样表面Kelvin 电位分布,如图9 所示。经分析,测得的表面Kelvin 电位均服从Gauss 分布,故采用Gauss 方程对其进行拟合,拟合方程见式(1)[24],拟合曲线如图10 所示,拟合得到的相关参数见表3。

表3 表面伏打电位高斯分布拟合数据Tab.3 Gauss fitting data of surface voltammetric potential

图9 不同腐蚀周期PCB-ENIG 伏打电位分布Fig.9 Voltammetric potential distribution of PCB-ENIG after different corrosion cycles: a) 0th cycle; b) 2nd cycle; c) 4th cycle; d) 7th cycle

图10 不同腐蚀周期下Kelvin 电位Gauss 分布的拟合曲线Fig.10 Gauss fitting curve of Kelvin potential with different corrosion cycles

式中:A为常数;y为纵坐标SKP 电位分布计数值;y0为纵坐标偏移量;x为横坐标SKP 电位值;μ为高斯分布期望值,即表面伏打电位均值;σ为Gauss分布的标准差,表示表面电位分布的离散程度。

由图9 和表3 可知,第0~2 周期,试样表面伏打电位分布由冷色调逐渐向暖色调方向发展,电位均值μ由−354.93 mV 增至−304.10 mV,电位的标准差σ由47.59 降至24.03。这种现象可以解释为,腐蚀前,试样表面存在少量微孔,使得表面伏打电位标准差稍大,腐蚀初期,PCB-ENIG 主要发生微孔腐蚀,生成的腐蚀产物不断填充并堵塞微孔,阻碍了电子逸出,导致局部区域电位升高,电位正移,并进一步均衡了局部区域的电位差,σ降低。第 4 周期,μ降至−381.37 mV,σ增至55.52,且通过图9c 可以看出,表面呈现明显的阴阳极区(伏打电位高处为阳极区域,电位低处为阴极区域)[25],电位差较大,说明此时腐蚀倾向和速率较大,与电化学阻抗拟合结果一致。究其原因,可能是在Cl−、SO42−、H2O 等腐蚀介质的侵蚀下,微孔表面腐蚀产物膨胀,裂纹逐渐萌生并扩展,导致局部腐蚀产物发生脱落,使得电子逸出较为容易,电位降低,与相邻区域间的电位差增大,腐蚀倾向增大。第7 周期,表面伏打电位均值μ增至−256.45 mV,标准差σ降为46.06,此时电位起伏稍大,呈中间电位较高、四周电位稍低的分布特点。这是因为腐蚀后期,腐蚀面积逐渐扩大,表面覆盖有一层较厚的腐蚀产物,电子逸出困难,电位增大,但由于局部区域堆积有较厚的腐蚀产物,使得电位标准差仍保持较大的值[26-27]。

3 结论

1)随着加速腐蚀时间的增长,PCB-ENIG 腐蚀速率呈减小-增大-减小的变化规律。

2)不同腐蚀周期,PCB-ENIG 试样表面微区Kelvin 电位服从正态分布。

3)腐蚀初期,由于镀Au 层表面存在微孔,在Cl−、SO42−、H2O 等腐蚀介质的侵蚀下,容易诱发微孔腐蚀,萌生腐蚀产物,堆积或填充、堵塞微孔,导致电荷转移电阻增大,表面伏打电位向暖色调偏移,标准差降低,腐蚀倾向较小,腐蚀速率降低。腐蚀中期,由于Cl−具有极强的渗透性和侵蚀性,逐渐破坏试样表面的腐蚀产物,导致腐蚀产物萌生微裂纹,并逐渐扩展,局部腐蚀产物出现脱落现象,电荷转移电阻不断降低,到第4 周期时,电荷转移电阻仅为44.62 kΩ·cm2,腐蚀速率达到最大。腐蚀后期,腐蚀程度加重,腐蚀产物不断积累,对外界腐蚀介质的传输具有显著的阻挡作用,腐蚀速率逐渐降低,腐蚀减缓,表面电位逐渐向暖色调方向发展,电位均值逐渐增大。