Ni3Al 合金蜂窝的制备及微观组织演变规律

2021-11-08王志广孙小明杜令忠兰昊黄传兵张伟刚

王志广,孙小明,杜令忠,兰昊,黄传兵,张伟刚

(中国科学院过程工程研究所,北京 100190)

封严技术作为航空发动机的重要技术,可改善发动机气路密封性,提高发动机性能,降低油耗。随着先进航空发动机向大推力、高推比、低油耗和高效率的方向发展,封严部件工作温度不断提升,质量问题也日益突出,开发一种承温能力更高、密度更低、强度更大和加工性能更优异的新型高温封严部件已成为亟需解决的问题[1-6]。

蜂窝封严是一种先进的可磨耗密封技术,具有密度低、强度高、性能稳定和服役时间长等优点。蜂窝封严环由合金蜂窝壁与背板组成,主要应用于航空发动机、燃气轮机、汽轮机和其他透平机械的轴封、叶顶间隙密封。目前,高温蜂窝封严环由镍基合金板材经剪裁、滚压、对焊、组焊和高温钎焊一系列工艺加工制成,不但加工工艺复杂,而且封严环实际使用温度受焊料耐受温度限制,不能超过1000 ℃。这显然已经无法满足现代航空发动机对封严部件提出的高温需求[7-8]。

为进一步提升封严部件的工作温度,提高航空发动机性能,选取密度更低、高温性能更加优异的蜂窝壁材料并取代高温钎焊工艺刻不容缓,而Ni-Al 系金属间化合物是受到广泛关注的一类高温结构材料,具有比镍基高温合金更低的密度、更高的熔点以及良好的抗氧化性和高温强度,可应用于更为严苛的高温环境,有望成为高温封严领域极具应用前景的结构材料之一[9]。在Ni-Al 系金属间化合物中,富Al 相(NiAl3、Ni2Al3和Ni5Al3)因熔点低,在航空航天领域应用较少,而Ni3Al 具有熔点高、强度大和高温抗氧化性能强等优点,作为高温结构材料的应用前景更加广泛[10-17]。此外,Ni3Al 金属间化合物存在室温塑性低、低温易脆的缺点,造成室温加工性能差,难以实现蜂窝结构成形,严重制约其在高温封严领域的应用。

本研究打破高温合金蜂窝从零到整的加工思路,利用市售Al 蜂窝为原始结构材料,在其表面电镀Ni,通过高温热扩散使Ni-Al 发生界面扩散反应,最终得到Ni-Al 系金属间化合物。对该过程中Ni-Al 界面扩散反应的研究尤为重要。众多学者利用Ni-Al 扩散偶对不同热处理温度及时间下Ni-Al 界面扩散反应进行研究,已经对Ni-Al 界面的组织结构演变有了一定程度的认识[18-23]。但是,目前的研究大多集中在1000 ℃以下某一较窄温度区间的Ni-Al 界面组织演变规律,而对高温以及较宽温度区间的Ni-Al 界面组织演变规律没有进行详尽的阐释。因此,本文通过电镀法实现Ni3Al 合金蜂窝原位成形,在较宽温度区间内,深入研究热扩散温度和时间对Ni-Al 合金蜂窝组织结构的影响,对蜂窝封严的应用、Ni-Al 系金属间化合物的制备以及Ni-Al 异种金属的连接提供技术及理论支撑。

1 实验

1.1 材料的制备

原始结构材料为如图1 所示的Al 蜂窝(纯度99.9%),取一段长10 mm 的Al 蜂窝壁作为研究对象。电镀前,将试样用HNO3+HF(质量比为3∶1,分析纯)溶液进行表面活化处理,时间为3~5 s,处理完毕后的试样置于电镀装置中进行电镀,电镀完成后取出试样,即得到含85%(质量分数)镍壳的Ni-Al 扩散偶。电镀的具体参数见表1。为防止在升温过程中Ni 和Al 因膨胀系数差异而诱发的内应力及界面开裂,高温扩散之前,需将电镀后的Ni-Al 扩散偶在150 ℃低温下退火2 h,以消除内应力[18]。

图1 Al 蜂窝Fig.1 Aluminum honeycomb

表1 瓦特镍电镀工艺参数Tab.1 Watt nickel electroplate process parameters

1.2 Ni-Al 扩散偶的恒温热扩散

首先研究了500、700、1100、1300 ℃扩散温度对Ni-Al 扩散偶组织结构变化的影响,升温速率为5 ℃/min,氩气气氛下保温1 h,并随炉冷却。为了深入探究Ni-Al 界面扩散反应机理,研究了500、1300 ℃下Ni-Al 扩散偶随保温时间延长的组织演变过程。500 ℃下的保温时间为10 min 及8、32 h,并随炉冷却;1300 ℃下的保温时间为10、60、200、300 s 及1 h。为了减少升温过程和高温随炉冷却对组织的影响,炉膛达到设定温度后放入试样,保温后立即取出,并空冷。

1.3 扩散反应层的观察与测试

将热扩散后的试样表面打磨至粗糙度0.5 µm,清洗、烘干,以待检测。采用日本JEOL 公司JSM-7001F型扫描电镜(SEM)分析微观形貌,利用附带的背散射电子(BSE)探头分析试样相分布,利用附带的X射线能谱仪(Energy Dispersive Spectrometer,EDS)对材料不同相区进行半定量点扫元素分析。采用荷兰 Panalytical 公司的 X'pert Pro X 射线衍射仪器(XRD)对样品进行物相分析,采用Cu Kα 为射线源(λ=0.154 06 nm),加速电压为40 kV,电流为40 mA,扫描范围2θ=10°~90°。

2 结果与分析

2.1 Ni-Al 扩散偶的组织结构

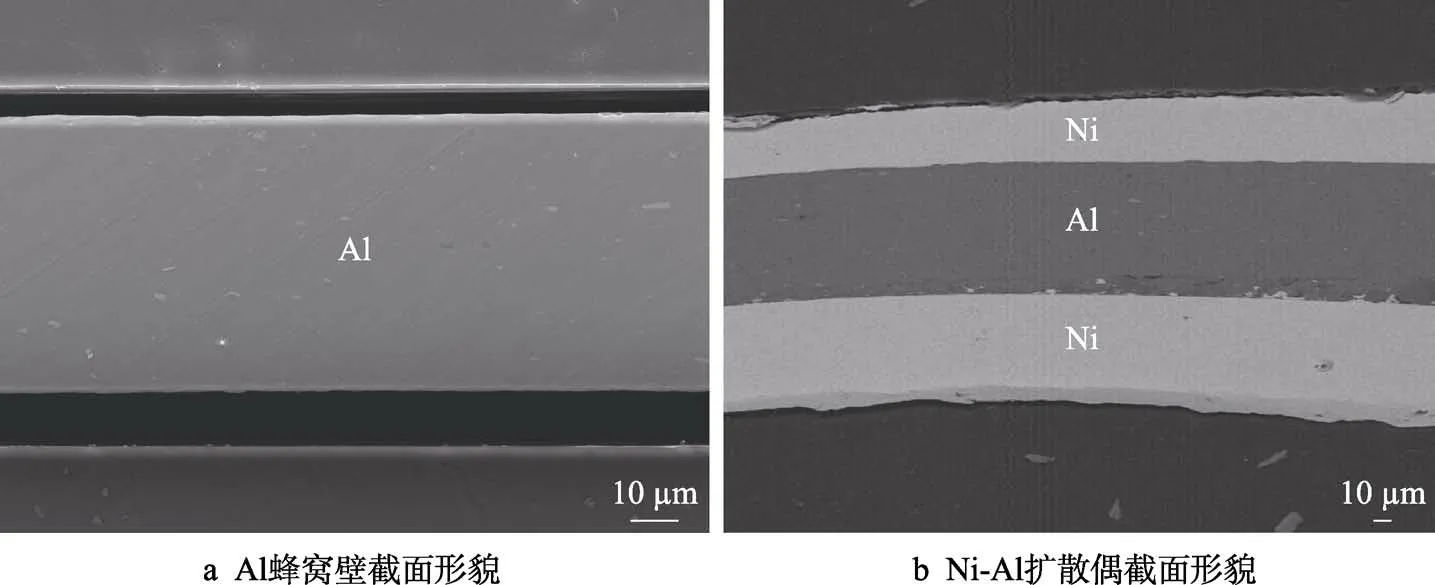

从图2a 中可以看出,电镀前的铝薄片厚度均匀,边界清晰。从图2b 中可以看出,Ni-Al 界面平整,无裂缝和孔洞,这说明Ni-Al 之间界面结合良好,在制备扩散偶的过程中没有明显的扩散反应层出现。

图2 电镀法制备的Ni-Al 扩散偶组织结构Fig.2 Microstructure of Ni-Al diffusion couple prepared by electroplating: a) the wall of Al honeycomb cross-section morphology;b) Ni-Al diffusion couple cross-section morphology

2.2 温度对Ni-Al 热扩散组织结构的影响

如图3 所示,热扩散温度为500、700、1100 ℃时,均存在未耗尽的Ni 层,即层1。仅500 ℃时存在未耗尽的Al 层,即层2。而700、1100、1300 ℃时,Al 层已经完全耗尽,并出现中空结构,且中空区域的占比随热扩散温度的提升而逐渐扩大。在1300 ℃时,中空区域达到最大,这是Ni-Al 扩散速率差异导致的。

图3a1 中的层1、2 之间为如图3a2 所示的扩散层,该扩散层有2 层,靠近Al 层的层3 占据扩散层的主体,层4 靠近Ni 层。图3b1 中的层1、4 之间为如图3b2 所示的扩散层,该扩散层有3 层,层4 在扩散层最内侧,其厚度接近于整个扩散层厚度,并具有中空结构,层5 靠近层4,层6 靠近Ni 层。图3c1中的层1、5 之间为如图3c2 所示的扩散层,该扩散层有2 层,层5 在扩散层最内侧,其厚度接近于整个扩散层厚度,并具有中空结构,层6 靠近Ni 层。图3d1 中扩散偶已经扩散完全,形成均相,从图3d2 中可以看出,有大量块状晶体沿晶界析出。

图3 Ni-Al 扩散偶在不同温度下热处理1 h 后的截面形貌Fig.3 The cross-sectional morphology of Ni-Al diffusion couple after heat treatment at (a) 500 ℃, (b) 700 ℃, (c) 1100 ℃ and(d) 1300 ℃ for 1 h

为确定扩散层的元素组成,对不同扩散反应层进行能谱分析(EDS),结果见表2。根据Ni-Al 二元相图[24],NiAl3相中Al 元素的原子数分数为75%,Ni2Al3相中Al 元素的原子数分数为55.5%~63%,NiAl 相中Al 元素的原子数分数为45%~59%,Ni3Al 相中Al 元素的原子数分数为25%~27%。基于以上结果,推测图3 中层3、层4、层5 和层6 依次为NiAl3层、Ni2Al3层、NiAl 层和Ni3Al 层。因此,不同温度热扩散后的Ni-Al 扩散偶形成不同的多层扩散层结构:在热扩散温度为500 ℃时,形成以Al 为内芯,纯Ni 为外壳,并以NiAl3-Ni2Al3薄层过渡的多层结构;在热扩散温度为700 ℃时,形成以Ni2Al3为内芯,纯Ni 为外壳,并以NiAl-Ni3Al 薄层过渡的多层中空结构;热扩散温度为1100 ℃时,形成以NiAl 为内芯,纯Ni 为外壳,并以Ni3Al 薄层过渡的多层中空结构;热扩散温度为1300 ℃时,Ni、Al 原子完全扩散,根据文献对Ni3Al金属间化合物的研究,图3d2 中大量沿晶界析出的颗粒相是γ′-Ni3Al 强化相[15],所以该条件下最终形成以γ′-Ni3Al 为强化相的Ni-Al 合金中空壳。

表2 Ni-Al 扩散偶在500、700、1100、1300 ℃下热处理1 h 后不同扩散层的能谱分析结果Tab.2 EDS of different diffusion layers of Ni-Al diffusion couple after heat treatment at 500, 700, 1100 and 1300 ℃for 1 h

不同热处理温度样品的XRD 结果如图4 所示。500 ℃热处理1 h 样品,其主相是Ni 和Al;700 ℃热处理1 h 样品,主相是Ni2Al3和Ni;1100 ℃热处理1 h 样品,主相是NiAl 和Ni;1300 ℃热处理1 h样品,主相是Ni3Al。可见,XRD 检测的相组成与上述EDS 和SEM 观察的结果基本一致。

图4 Ni-Al 扩散偶在500、700、1100、1300 ℃下热处理1 h 后的XRD 图谱Fig.4 XRD pattern of Ni-Al diffusion couple after heat treatment at 500, 700, 1100, 1300 ℃ for 1 h

2.3 500 ℃低温热扩散过程

当热扩散温度为500 ℃时,由于Ni-Al 界面扩散反应缓慢,根据菲克定律W2=kt(式中:W为扩散层厚度,t为热处理时间,k为扩散层生长速率),纯固相扩散深度与时间的平方根成正比,在新相出现之前的时间段里,得到的实验现象类似,仅为扩散反应层厚度的增加。因此,本文只列出500 ℃热处理10 min及8、32 h 三个具有代表性的实验结果进行分析。

图5 中层1 为未耗尽的Ni 层,层2 为未耗尽的Al 层,层1 和层2 之间是扩散层。从图5a1—c1 中可以看出,在不同的热扩散时间下,Ni 层和Al 层之间均形成明显的扩散层,且扩散层总厚度随时间的延长而逐渐增加。同时,从图5c1 中可以看出,Al 层耗尽,仅剩下中空的扩散层和Ni 基外壳。这说明在32 h 热扩散后,Al 已经完全扩散。图5a1 中的层1 和层2之间为如图5a2 所示的扩散层,该扩散层有2 层,层3 靠近Al 层,其厚度接近于整个扩散层厚度,是Ni-Al低温扩散首先产生的第一相;层4 靠近Ni 层,正处于生长初期阶段,呈岛状分布。图5b1 中的层1 和层2 之间为如图5b2 所示的扩散层,该扩散层有2 层,层3 靠近Al 层,层4 靠近Ni 层,其厚度接近于整个扩散层厚度。图5c1 中的层1 和层4 之间为如图5c2所示的扩散层,该扩散层有3 层,层4 位于最内侧,厚度接近于整个扩散层的厚度,并具有中空结构,层5 靠近层4,层6 靠近Ni 层。

结合表3 列出的不同扩散层能谱分析(EDS)结果,根据Ni-Al 二元相图[24],图5 中层3、4、5、6依次为NiAl3、Ni2Al3、NiAl、Ni3Al 层。通过对比图5a2—c2 可知,随着热扩散时间的延长,NiAl3层厚度经历先增大、后保持不变、再到最终消失的过程。Ni2Al3层厚度逐渐增加,取代了Al 和NiAl3的位置,成为扩散层的主体,并且在Ni2Al3与Ni 的界面上出现新的两层,即NiAl 层和Ni3Al 层。

表3 Ni-Al 扩散偶在500 ℃下热处理10 min 及8、32 h后不同扩散层的能谱分析结果Tab.3 EDS of different diffusion layers of Ni-Al diffusion couple after heat treatment at 500 ℃ for 10 min, 8 and 32 h

图5 Ni-Al 扩散偶在500 ℃下热处理不同时间后的截面形貌Fig.5 The cross-sectional morphology of Ni-Al diffusion couple after heat treatment at 500 ℃ for (a) 10 min, (b) 8 h and (c) 32 h

500 ℃热处理不同时间样品的XRD 结果如图6所示。热处理10 min 样品的主相是Ni 和Al;热处理8 h 样品的主相是Ni2Al3、Ni 和Al;热处理32 h 样品的主相是Ni2Al3和Ni。可见,XRD 检测的相组成与上述EDS 和SEM 观察的结果基本一致。

图6 Ni-Al 扩散偶在500 ℃热处理10 min 及8、32 h 后的XRD 图谱Fig.6 XRD pattern of Ni-Al diffusion couple after heat treatment at 500 ℃ for 10 min, 8, 32 h

2.4 1300 ℃高温热扩散过程

通过快速升温、降温的热处理方式,研究Ni-Al扩散偶在高温状态下的反应扩散过程,结果如图7 所示。图7a1—d1 中,扩散偶主体由两部分构成,其中最外侧层1 为未消耗完的Ni 层,内部为Al 相夹心层。随着扩散时间的延长,Al 相夹心层从如图7a1 所示的多相混合结构转化为如图7d1 所示的成分均一的单相结构。扩散时间继续延长,如图7e1 所示,Ni层也随之耗尽,扩散偶已经扩散完全,形成均相。

结合表4 列出的不同扩散层能谱分析(EDS)结果,根据Ni-Al 二元相图[24],图7 中2、3、4、5、6区域依次为Al、NiAl3、Ni2Al3、NiAl 和Ni3Al。图7a1 中的Ni 层、Al 相夹心层之间为如图7a2 所示的扩散层,该扩散层有2 层,Ni2Al3层靠近Ni 层,NiAl3层靠近Al 层。NiAl3呈柱状向Al 基中生长,Ni 基中无任何析出相,Al 基中则出现了许多NiAl3析出相,在析出相之间存在无析出区。图7b2 中,Ni2Al3层一部分在扩散层最外侧,与Ni 基直接接触,结合图7b1可知,其面积较大;另一部分呈岛状分布在扩散层中间位置,并且完全被NiAl3相包裹,呈典型的包晶反应形态,而NiAl3与Al 相共存,呈典型共晶反应形态。图7c2 中的扩散层由4 部分构成,依次是最外侧的薄层 Ni3Al,中间占较大面积的过渡层 NiAl 和Ni2Al3,以及类似图7b2 中最内部的Al、NiAl3和Ni2Al3混合相。图7d2 中的扩散层仅由两相组成,其中内层为NiAl,厚度接近于整个扩散层厚度,外层为Ni3Al。图7e 中扩散偶已经扩散完全,形成均相。图7e2 是图7e1 腐蚀金相的局部放大,图中γ′-Ni3Al强化相尺寸较大,所以该条件下最终形成以γ′-Ni3Al为强化相的Ni-Al 合金。

图7 Ni-Al 扩散偶在1300 ℃下热处理不同时间后的截面形貌Fig.7 The cross-sectional morphology of Ni-Al diffusion couple after heat treatment at 1300 ℃ for (a)10 s, (b)60 s, (c)200 s,(d)300 s and (e)1 h

表4 Ni-Al 扩散偶在1300 ℃下淬火不同时间后不同扩散层的能谱分析结果Tab.4 EDS of different diffusion layers of Ni-Al diffusion couple after quenching at different time

1300 ℃热处理不同时间样品的XRD 结果如图8所示。热处理10 s 样品的主相是Ni 和Al;热处理60 s 样品的主相是Ni2Al3、NiAl3和Ni;热处理200 s样品的主相是Ni2Al3和Ni;热处理300 s 样品的主相是NiAl 和Ni;热处理1 h 样品的主相是Ni3Al。可见,XRD 检测的相组成与上述EDS 和SEM 观察的结果基本一致。

图8 Ni-Al 扩散偶在1300 ℃热处理10、60、200、300 s和1 h 后的XRDFig.8 XRD of Ni-Al diffusion couple after heat treatment at 1300 ℃ for 10, 60, 200, 300 s and 1 h

3 讨论

对于二元金属界面,根据相律,在扩散反应过程中不能出现两相共存的区域,金属间化合物只能以逐层的方式生长。因此,本文中的扩散层均为单相组织[19]。

3.1 Ni-Al 热扩散过程中的初始相

众多学者对Ni-Al 扩散过程中的初始相存在争议。Yang[20]和G. Lopez 等[21]学者的研究认为,Ni-Al扩散首先形成的新相为 NiAl3,然后通过扩散发生NiAl3+Ni=Ni2Al3反应。蒋淑英等[19]认为,Ni 原子在界面处的铝液中达到饱和之后,Ni 基与液相Al 即在此通过化学反应首先生成了Ni2Al3相,且Ni 基和液相铝在界面处不可能首先生成NiAl3相,否则在保温过程中扩散反应无法继续进行。

本文实验结果表明,低温扩散过程中,Ni、Al均为固相,扩散层新相的产生与生长主要受扩散控制,在扩散时间足够长的情况下,会形成按Al 浓度梯度排列的多层相。如图5a1 和a2 所示,将热处理时间控制在10 min,得到主体为NiAl3的扩散层结构,并在Ni-NiAl3界面上有零星岛状Ni2Al3生成。这为低温扩散过程中NiAl3为初始相的结论,提供了有力证明。如图5c2 所示的低温热扩散32 h 后的扩散层结构,此时,扩散层从内向外依次是Ni2Al3、NiAl、Ni3Al、Ni,扩散层结构按照Al 浓度排列。

高温热扩散过程中,Ni-Al 扩散偶瞬间升温至1300 ℃,远高于Al 与NiAl3的共晶温度。此时,Ni原子会溶解在Al 液中,在Ni 与Al 液边界处,会首先生成Ni2Al3,而NiAl3是Al 液在冷却过程中通过共晶反应生成的。如图5a2 和图7a2 所示,短时间的低温和高温热扩散得到的扩散层结构类似,均为NiAl3-Ni2Al3扩散层,但扩散反应过程中的初始相却并不相同。

3.2 Ni-Al 固相扩散过程

从2.2 和2.3 节热扩散结果可知,起始温度低,Ni、Al 均为固相,Ni-Al 之间发生反应扩散过程,主要受扩散控制,低温下Al 的扩散速率远大于Ni,最终表现为Al 原子自内向外渗透,使扩散偶出现如图3d 所示的中空结构。在固定组分的Ni(85%)-Al 扩散偶中,Ni-Al 固相扩散如图9 中过程a 所示。随着Al原子外扩散的进行,在Ni-Al 界面首先迅速反应生成NiAl3,之后Al 的外扩散表现为NiAl3的生长。NiAl3生长到一定程度后,在Ni-NiAl3界面上继续发生扩散反应,生成Ni2Al3。在700 ℃热扩散1 h 条件下,Al相耗尽,形成以Ni2Al3为主体的扩散层结构。随温度升高或扩散时间延长,Al 原子继续外扩散,在Ni-Ni2Al3界面上反应生成NiAl,之后Al 的外扩散表现为NiAl 的生长。在1100 ℃热扩散1 h 条件下,形成以NiAl 为主体的扩散层结构。随后在Ni-NiAl 界面最终反应生成Ni3Al,之后Al 的外扩散表现为Ni3Al的生长。当温度提升至1300 ℃,Ni、Al 原子完全互扩散,最终形成以γ′-Ni3Al 为强化相的Ni-Al 合金中空壳。

图9 不同热处理工艺下Ni-Al 扩散过程示意图Fig.9 Schematic diagram of Ni-Al diffusion mechanism under different heat treatment processes

3.3 Ni-Al 液固扩散过程

从2.4 节高温热扩散结果可知,Ni-Al 扩散偶中的Al 会迅速熔化成液态,Ni 会溶解在Al 液中,Ni-Al之间发生反应扩散和溶解扩散过程,主要受反应控制,最终表现为Ni 原子自外向内渗透。在热扩散温度为1300 ℃的条件下,Ni-Al 液固扩散如图9 中过程b 所示。一方面,Ni 原子会溶解在液态Al 中,并在浓度梯度的作用下由界面向铝液内部扩散,冷却后,如图7b1 和图7b2 所示。在Al 相中,根据Ni原子的浓度不同,通过共晶和包晶反应,分别析出NiAl3和Ni2Al3。另一方面,如图7a1 中的区域4 所示,在液态Al 与Ni 界面处会发生反应,生成Ni2Al3初始相。Ni2Al3初始相在Ni-Ni2Al3界面处进行固相反应扩散过程,界面的推移表现为Al 的扩散,随热扩散时间的延长,Ni2Al3与Ni 之间出现与2.2、2.3节中类似的NiAl 和Ni3Al 过渡层。Ni2Al3初始相在Ni2Al3-Al 液界面处会发生分解与生成的动态过程,界面的推移表现为Ni 的扩散。当Al 相完全耗尽,扩散层首先被Ni2Al3占据,接着外部的Ni 继续向内部Ni2Al3渗透,NiAl 逐渐成为扩散层的主体。1300 ℃热扩散300 s 后,扩散过程基本稳定,扩散层结构与图3c2 相同,均是NiAl 为主相、Ni3Al 过渡的双层结构,但高温热扩散过程扩散偶不会出现中空结构。当热扩散时间足够长,Ni、Al 原子完全互扩散,最终形成Ni3Al 平衡相。

4 结论

1)Ni-Al 固相扩散反应过程中,Al 原子发生了明显的外扩散,NiAl3为扩散层的初始相。随热处理温度的提升,Ni-Al 扩散偶可依次形成以NiAl3、Ni2Al3、NiAl 和Ni3Al 为扩散层主体的多层中空结构。

2)Ni-Al 液固扩散反应过程中,Ni 原子发生了明显的内扩散,Ni2Al3为扩散层的初始相。随热处理时间的延长,液Al 夹心层变窄,直至消失,扩散层依次形成以Ni2Al3、NiAl 和Ni3Al 为主体的多层实心结构。

3)以Al 蜂窝为原始结构材料,在其表面电镀Ni,通过热扩散,使Ni-Al 发生界面扩散反应。在1300 ℃热扩散1 h 条件下,得到Ni3Al 基合金蜂窝壁,最终实现低密度Ni-Al 合金蜂窝的制备。