表面毛化对巴氏合金MIG 堆焊层界面组织及结合强度的影响

2021-11-08阙铭鑫柏兴旺周祥曼张海鸥

阙铭鑫,柏兴旺,周祥曼,张海鸥

(1.南华大学 a.机械工程学院 b.核燃料循环技术与装备湖南省协同创新中心,湖南 衡阳 421001;2.三峡大学 机械与动力学院,四川 宜昌 443002;3.华中科技大学 机械科学与工程学院,武汉 430074)

在汽轮机、涡轮机、风力发电机等大型重载设备中,巴氏合金常被熔覆于强度较高的基体材料表面,以满足运动副配合面减摩、耐磨的功能需求。随着零件服役愈加趋向于高油温、高载荷、高转速的恶劣情况,对巴氏合金熔覆层性能及缺陷控制的要求不断提高。为了减少巴氏合金熔覆层的失效率,学界对其摩擦磨损行为、蠕变力学性能、结合性能以及孔隙和物相偏析等问题开展了广泛的研究[1-7]。

在油温、载荷、冲击载荷的共同作用下,巴氏合金熔覆层常出现整体或局部脱落等失效形式,解决此类问题的关键是提高巴氏合金与基体材料的结合强度。王建梅等[8-10]研究发现,五层复合结构衬套界面结合性能优于三层复合结构衬套。王星星等[11]研究了时效处理对巴氏合金堆焊层结合强度的影响,结果表明,结合强度随时效时间增加而降低。宋振亚等[12]对比了不同制备方法对锡基巴氏合金轴瓦组织及性能的影响,实验证明,MIG 堆焊工艺的结合强度远大于离心浇铸制备工艺,而且MIG 堆焊巴氏合金试样组织更为细小均匀。此外,堆焊前,对基体表面进行毛化预处理也是提升结合强度的有效方式之一[13]。石玗等[14]通过激光毛化工艺改变钢表面微观形貌,开展了铝上钢下的TIG 熔钎焊搭接试验,研究发现,由于铝钢反应接触面积增大以及机械咬合作用增强,铝钢接头结合强度获得提升。激光毛化预处理的方式具有制槽精度高、灵活性强等优点,但激光熔化去除材料的方式也存在引入氧化物杂质的风险,毛化的效率也有待提高。本文采用精密刨床对基体表面进行机械式毛化预处理,然后利用 MIG 在基板表面堆焊SnSb11Cu6 巴氏合金,对比了不同毛化形貌及参数对巴氏合金堆焊层界面组织、金属间化合物微观结构、结合强度及断裂形貌的影响规律。

1 实验

1.1 表面毛化及堆焊

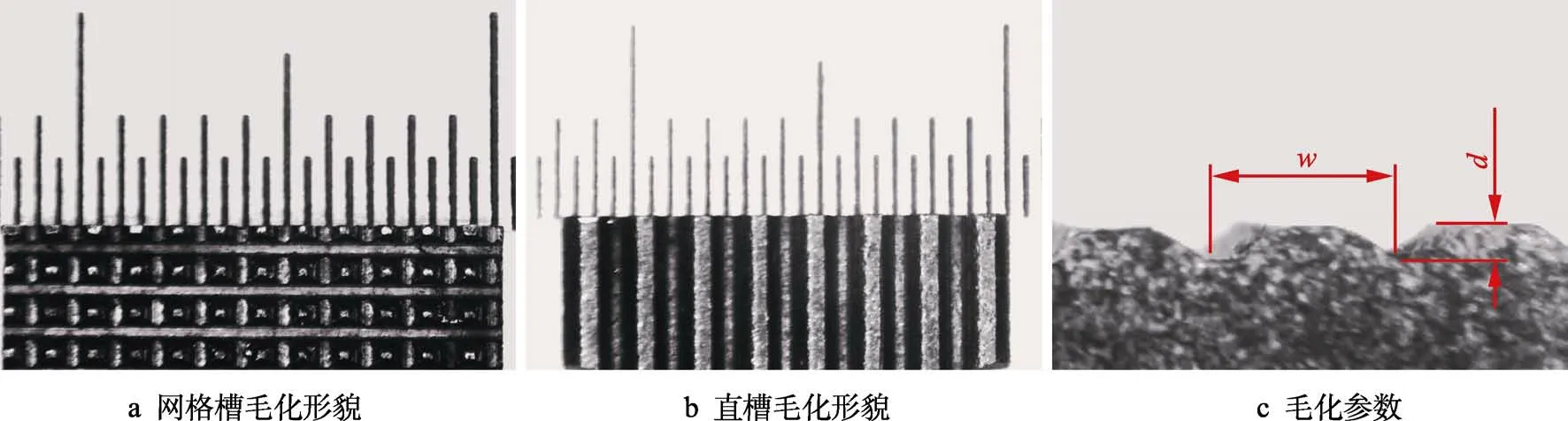

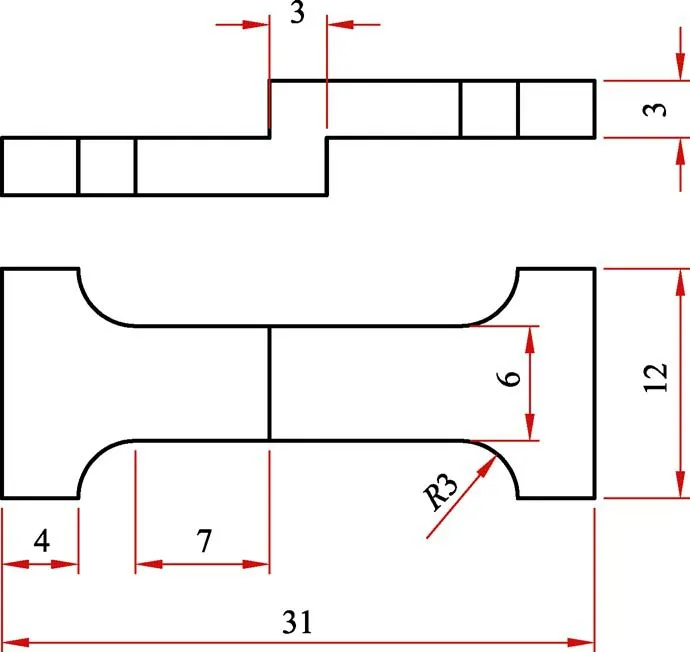

实验所用基体材料是Q235 钢,尺寸为300 mm×300 mm×3 mm;焊丝是直径为1.6 mm 的SnSb11Cu6合金焊丝,其化学成分见表1。堆焊前,采用刨床对基体表面进行机械毛化处理,刀具选用45°切槽刨刀,毛化槽深有0.15、0.3 mm 两种规格,毛化形貌有直槽和网格槽两种类型,如图1 所示。每个试样的毛化参数与堆焊参数见表2。

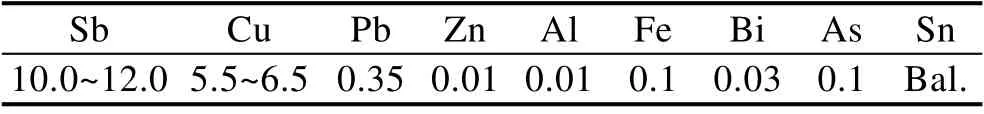

表1 SnSb11Cu6 合金化学成分Tab.1 chemical composition of SnSb11Cu6 alloy wt%

表2 毛化及堆焊参数Tab.2 Texturing and welding parameters

图1 不同的毛化类型Fig.1 Schematic diagram of different texturing types: a) mesh texturing morphology; b) straight groove texturing morphology; c)schematic diagram of texturing parameters

堆焊前,先用角磨机对钢板表面进行清理,再用丙酮洗去钢基体上的油污,最后用无水乙醇对钢基体进行脱水处理。堆焊合金高度为8 mm,堆焊合金层数为3 层。堆焊第一层时,采用较大焊接速度的单层多道焊接方式;后续堆焊,采用Z 型摆焊工艺来增大熔宽。焊后冷却时间为1~2 min,且每次焊完后对合金表面进行清理。

1.2 测试方法

堆焊完成后,用铣床铣平巴氏合金堆焊层表面,并涂抹润滑油,然后对堆焊试样进行超声波检测,以免出现明显缺陷,影响后续实验的可靠性。确保检测合格后,将试样切成8 mm×8 mm 的方块,再将方块打磨抛光成金相试样。通过4%的硝酸酒精溶液腐蚀后,利用GX51F 金相显微镜观察其界面形貌与合金的物相分布;采用XRD-7000S 型X 射线衍射仪检测巴氏合金堆焊层的物相成分;利用PWS-E100 电液伺服动静万能试验机测试堆焊层与钢基体之间的结合强度;结合使用Zeiss Sigma 扫描电镜和Smart EDX能谱仪观测界面处各元素的分布情况。

2 结果与分析

2.1 堆焊层物相分析

采用X 射线衍射仪对SnSb11Cu6 合金堆焊层进行了检测,结果如图2 所示。从图2 中可以看出,合金的物相组成有:Sn 基固溶体α 相、Cu6Sn5星状或针状的ε 硬质相、SnSb 立方晶体β 硬质相。软相基体使得巴氏合金具备良好的嵌藏性和顺应性,硬质相起支撑作用。在结晶过程中,星状ε 硬质相先结晶析出,立方晶体β 硬质相以体积较小的β 硬质相为结晶中心生长结晶。ε 硬质相析出后,以网状均匀分布在软基体α 相中,阻碍了β 相,因比质量较低而产生上浮,使得硬质相在软相基体中分布相对均匀[15-16]。得益于巴氏合金组织均匀分布的特性,在磨合过程中,合金表面的软基体向内凹陷,硬质相向外凸出,形成微小间隙,这些间隙能储存润滑油,起到减摩的作用[1]。

图2 SnSb11Cu6 巴氏合金堆焊层XRD 图谱Fig.2 XRD results of SnSb11Cu6 Babbitt alloy cladding layer

2.2 界面组织与形貌分析

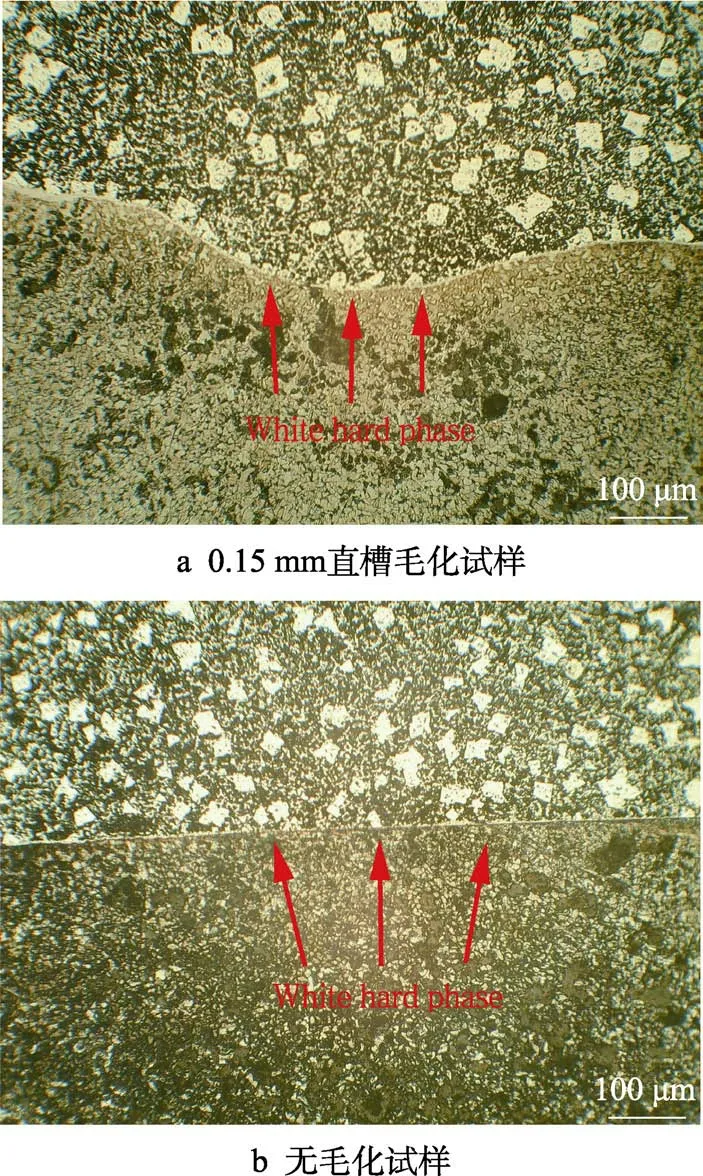

在金相显微镜下观察到的界面组织如图3 所示,上层为SnSb11Cu6 巴氏合金,下层为Q235 钢基体。如图1 所示,毛化处理获得的槽形大体是圆弧形,但从图3a 可以看出,毛化槽形貌发生变化,深度方向变化不大,但是毛化凹槽槽宽大幅度增加,圆弧形凹槽已经转变为椭圆形槽。这是在堆焊过程中,电弧产生的高温熔化了凹槽边缘的钢基体材料,熔化的材料进入熔池,会提高界面部位的Fe 元素浓度,有利于促进界面反应和元素扩散。

图3 Q235 钢与SnSb11Cu6 巴氏合金的界面金相组织Fig.3 The metallographic structure of the interface between Q235 steel and SnSb11Cu6 Babbitt alloy: a) 0.15 mm straight groove texturing sample; b) non-textured sample

在毛化和无毛化两种试样金相截面上,都可以看到清晰的界面,还都可以发现众多的白色硬质相沿着界面分布。在巴氏合金熔池冷却过程中,熔池通过基体热传导快速散热,靠近基体一侧的巴氏合金快速冷却,过冷度增大,形核率提升,使得巴氏合金中首先结晶析出的ε 硬质相Cu6Sn5在界面处聚集,β 硬质相SnSb 以ε 相为结晶中心生长[17-19],数量较多的ε 相以及相对较高的过冷度也为β 相结晶提供了良好条件,故β 相也密集分布在界面部位。

对比图3a、3b 可知,堆焊表面做毛化处理后,硬质相沿着界面密集分布的情况更为显著。原因有以下两点:首先,堆焊表面经毛化后,表面积大幅增加,使得冷却速率增加,过冷度增大,形核率进一步提升;其次,毛化处理本身会增加原子的扩散距离,在接触面积增大的同时,巴氏合金熔池内会形成更高的化学势能梯度,活性金属元素更易向界面处移动[20]。

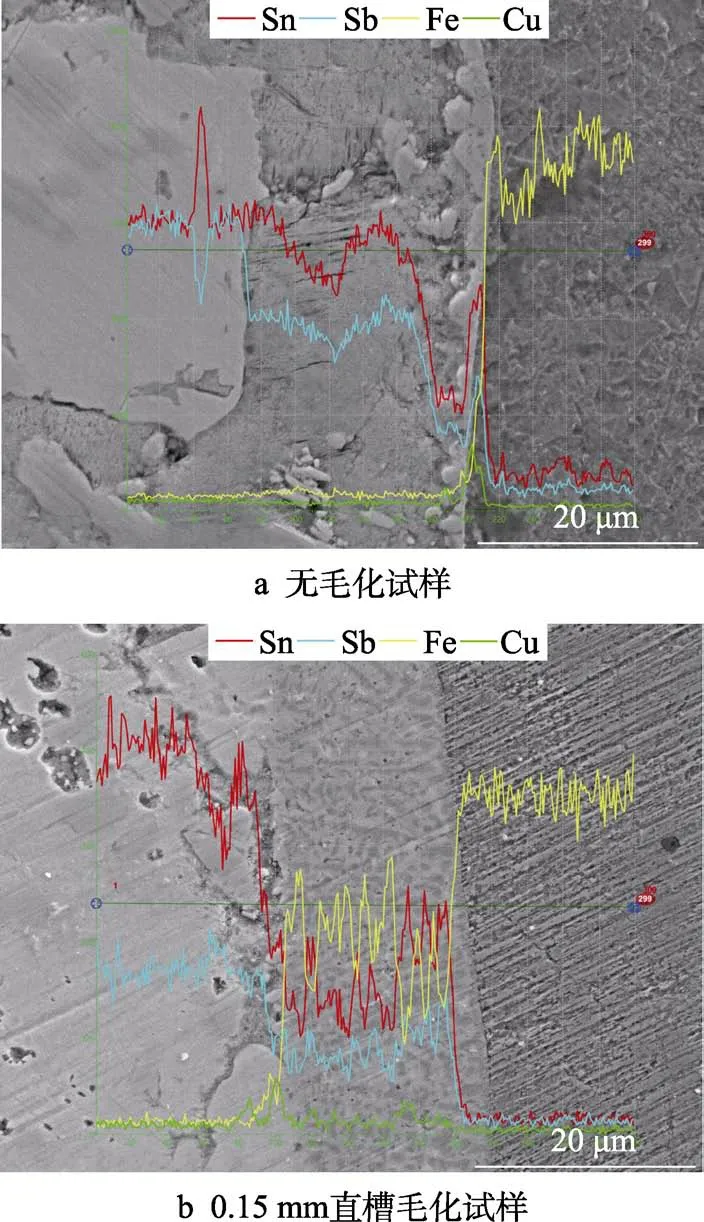

2.3 界面元素与物相分析

为探究Q235 钢与SnSb11Cu6 巴氏合金界面特征,采用SEM 对未腐蚀的试样进行观察,并结合EDS进行元素分析。EDS 线扫描结果如图4 所示。图4a中横坐标32 μm 处为巴氏合金与钢基体的分界面,Fe元素强度大幅度提升,Sn 和Sb 强度大幅度降低,表明元素扩散距离不长,巴氏合金堆焊层与钢基体的分界线比较明显。从图4b 可以清晰地看出,在17、34 μm处有两个较为明显的界限。17 μm 之前,Sn 和Sb 元素的强度较高,说明该区域为巴氏合金;34 μm 之后,只有Fe 元素的强度较高,说明该区域为钢基体;17~34 μm 区域,Fe、Sn、Sb、Cu 元素都能有一定强度,说明这几种元素在该区域都存在。分析认为,图4b 界面部位出现了较为剧烈的界面反应,在界面中间部位生成约为15 μm 厚的金属间化合物。有研究指出,金属间化合物的主要成分为FeSn2,且FeSn2能增强钢基体与巴氏合金之间的结合强度[21]。无毛化与毛化试样从整体界面上看都存在金属间化合物,然而毛化处理的试样生成的金属间化合物更厚,且具备更广阔的接触面积,易生成更多的金属间化合物。总地来说,毛化处理对界面反应的影响有以下几点:首先,毛化基板更利于原子扩散,接触面积增大使得化学势能梯度增加,合金与基体间原子扩散距离更远,且反应更加剧烈;其次,电弧高温熔化毛化凹槽边缘基体材料,使得更多被溶解的Fe 元素向巴氏合金液态金属中扩展,加剧了界面反应;最后,毛化凹槽轮廓峰对三相线位移产生钉扎作用,润湿铺展效果受到抑制,但活性金属元素更易于向界面处扩散,进一步促进了界面反应。

图4 钢基体/巴氏合金界面区域能谱扫描结果Fig.4 EDS results of the interface area between steel matrix and Babbitt alloy: a) non-textured sample, b) 0.1 mm straight groove texturing sample

2.4 结合强度

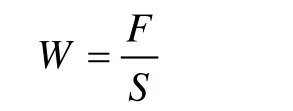

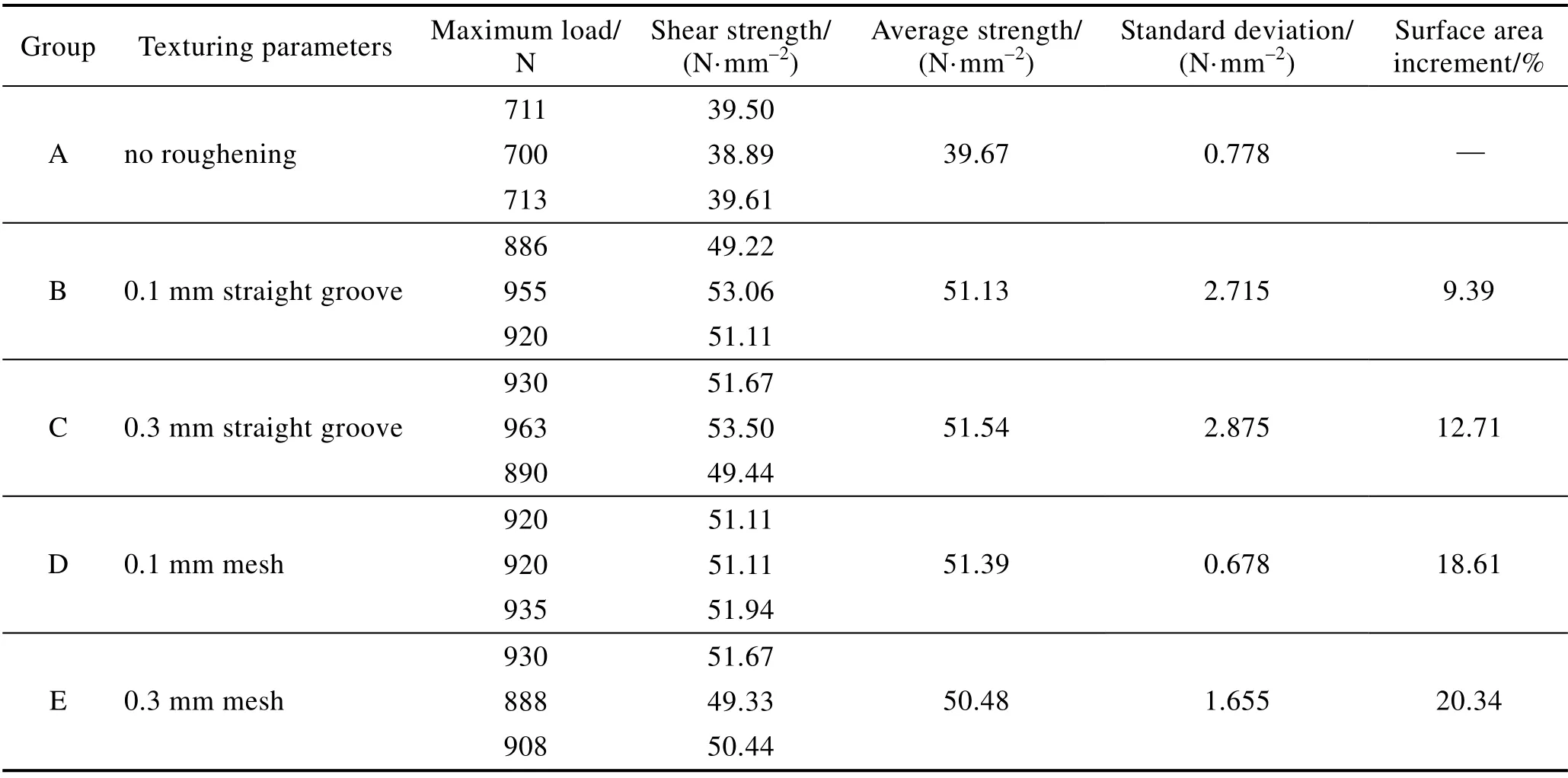

巴氏合金主要用于大型重载机械的轴承、轴瓦、轴衬、轴套等零部件中,巴氏合金堆焊层在这些工况下承受的主要载荷是剪切力,因此选用拉剪法测量堆焊层与钢基体之间的结合强度[22-25]。堆焊完成后,利用线切割加工出如图5 所示的拉剪测试样件。通过电子万能实验机以0.2 cm/min 的速率均匀施加载荷,保持载荷增值,直到合金或结合层断裂为止。实验中每组参数的试样测量3 次,记录实验过程中的载荷情况,读取锡基巴氏合金层剥离时的最大载荷。结合强度的计算公式为:

图5 拉剪试件结构Fig.5 Schematic diagram of tensile-shear specimen structure

式中:W为结合强度,MPa;F为剥离时最大载荷,kN;S为试样剪切面积,mm2。

测试计算后,得到各试样的结合强度,见表3。拉剪测试中,15 个试样断裂的位置全部位于巴氏合金一侧,这说明无论有无毛化,巴氏合金与基体的结合强度都超过了巴氏合金的抗拉强度。毛化试样的结合强度高于无毛化试样,无毛化试样的结合强度平均值为39.67 MPa,而各毛化试样所测得的结合强度较为相近,平均值为51.14 MPa,增幅为28.9%。毛化处理提升堆焊层结合强度的原因有3 个方面:首先,毛化处理后,基体的轮廓表面积增加,表面积的增加意味着巴氏合金与基体之间更大的接触面积,分离合金与基体所需要的拉剪力更大,即更大的结合强度;其次,毛化处理后,基体与合金的接触面由平行于载荷方向的平面变为具有诸多凹槽的复杂曲面,凹槽中嵌合了部分巴氏合金,形成了基体间与合金层之间的机械咬合作用,该机械咬合作用有利于抵御剪切载荷;最后,如2.2 节和2.3 节所分析,毛化后的基体表面更有利于元素扩散和界面反应,包含金属间化合物的过渡区域更厚,这些也是毛化处理增加结合强度的重要原因。

表3 拉剪实验结果Tab.3 Statistics of tensile-shear test results

对比表3 中不同毛化参数下的测试结果,可以发现,结合强度较为相近。这是由于,尽管网格槽毛化可以获得比直槽毛化更大的表面积增量,但是网格槽毛化情况下,巴氏合金在基体表面浸润性更差。在图6 所示的各类试样的润湿角测试中,无毛化、直槽毛化、网格槽毛化三种情况下的润湿角依次增大。良好润湿性有利于提升结合强度,但是在巴氏合金润湿过程中,毛化凹槽轮廓峰对三相线的位移有钉扎作用,所测得的润湿角较大,润湿铺展受到阻碍。

图6 各毛化类型的润湿角Fig.6 Wetting angle of each texturing type: a) no roughening; b) straight groove roughening; c) grid groove roughening

3 结论

在堆焊前采用精密刨槽加工对钢基体表面进行毛化处理,对比分析了无毛化与不同毛化参数条件下的巴氏合金堆焊层界面组织、物相分布以及结合强度,主要得出以下结论:

1)毛化处理增加了巴氏合金与基体材料间的接触面积,且毛化凹槽嵌合了一部分巴氏合金,基体与合金层之间产生了机械咬合。毛化处理加剧了元素扩散,毛化轮廓边缘的材料易于熔化,从而促进了界面反应。

2)不同毛化参数条件下,合金与基体的结合强度变化不大。网格槽毛化可以获得比直槽毛化更大的表面积增幅,但网格槽毛化情况下,巴氏合金在钢基体表面的浸润性更差。