纳米聚吡咯对硅烷膜耐蚀性的影响

2021-11-04许潇雨王建荣段广彬

许潇雨,李 丽,王建荣,段广彬

(济南大学 材料科学与工程学院,山东 济南 250022)

硅烷化处理是以有机硅烷单体为主要原料,在基体表面形成以硅氧键结合的有机硅薄膜的表面处理技术[1]。硅烷膜本身具有耐蚀性,并且可以显著提高涂装工艺中基体与涂层之间的结合力,同时硅烷化处理具有绿色无污染、节能、基体适用范围广等突出优点[2-3],可以作为金属涂装前处理方式,代替传统的磷化处理,但是,由于单一硅烷膜层薄,致密度低,微观形貌不连续,因此其耐蚀性不佳[4]。为了进一步提高硅烷膜的耐蚀性,扩大其应用领域,各国学者通过制备混合硅烷膜[5]、硅烷偶联剂与其他高分子化合物复合成膜[6],以及通过掺杂缓蚀剂[7]、纳米粒子[8]等途径,对硅烷膜进行改性研究,以提高硅烷膜层的耐蚀性。

近年来,导电聚合物作为一种新型材料,其耐蚀性备受关注。其中聚吡咯(PPy)因其易合成、稳定性好及单体无毒的优势得到了广泛研究[9-10]。关于聚吡咯的耐蚀机理,目前主要有机械屏蔽作用[11]、贵金属效应[12]、阳极保护作用[13]、缓蚀剂和离子释放机理[14]等,聚吡咯在材料腐蚀防护领域显现出良好的应用前景[15-16]。

基于PPy作为导电聚合物特有的耐蚀性,本文中用纳米级PPy对硅烷膜进行掺杂改性,以提高硅烷膜的耐蚀性。纳米PPy采用化学原位聚合法制备,为防止纳米PPy团聚,制备的PPy乳液不作离心处理。将不同体积的PPy乳液掺杂进KH-792硅烷(NH2(CH2)2NH(CH2)3Si(OCH3)3)溶胶中,超声分散均匀后,以浸入成膜的方式,在低碳钢表面制备出不同PPy掺杂量的改性KH-792硅烷膜,采用电化学阻抗谱(EIS)测试得到PPy的最佳掺杂量,即耐蚀性最佳的PPy改性KH-792硅烷膜,以此改性硅烷膜为研究对象,用EIS和等效电路拟合来表征和分析膜层的耐蚀机制。

1 实验

1.1 PPy改性KH-792硅烷膜的制备

将1 mL吡咯单体(Py)、 0.39g 乳化剂十二烷基苯磺酸钠、 200 mL去离子水加入烧杯中,在28 kHz、 60 ℃条件下超声分散30 min,得到Py乳液,再加入0.13 g过硫酸铵引发聚合,聚合环境为常温、 28 kHz超声分散。乳黄色Py乳液聚合得黑色PPy乳液,该乳液中PPy粉体的质量浓度为4.620 g/L。将不同体积的PPy乳液分别掺入KH-792硅烷溶液中,超声分散后,将预处理好的低碳钢基片浸入成膜10 min,并于烘箱烘干,即得到PPy掺杂量不同的改性硅烷膜。

取1份PPy乳液,将乳液离心得到PPy,采用日本电子株式会社生产的型号为JEM-2010的高分辨透射电子显微镜(TEM)观察其形貌,如图1所示。从图中可看出,实验制备的PPy为球形,粒径约为100 nm,粒径较小,可以保证改性硅烷膜结构的致密性。

a)低倍形貌b)高倍形貌图1 PPy的TEM图像Fig.1 TEM images of PPy

1.2 PPy改性KH-792硅烷膜的表征

采用上海辰华仪器有限公司生产的型号为CHI604E的电化学工作站,测量改性硅烷膜在质量分数为3.5%的NaCl溶液中的电化学阻抗谱(EIS),在开路电位下采用三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极,测试频率从105Hz 到10-2Hz,振幅为10 mV,将测试结果用Z-view软件拟合。

2 结果与讨论

2.1 PPy掺杂量对改性硅烷膜耐蚀性的影响

图2为不同PPy掺杂量改性硅烷膜的Nyquist图,掺杂量以制备的PPy乳液体积(mL)计。由图可知,PPy掺杂量在10~20 mL时,膜层阻抗均在2 000 Ω·cm2左右,这与单一KH-792硅烷膜阻抗相当,这是由于PPy掺杂量较少,耐蚀作用未能体现出来;掺杂量在40~80 mL时,改性硅烷膜阻抗明显增大;掺杂量为80 mL时,膜层低频阻抗模值可达8 200 Ω·cm2,是单一KH-792硅烷膜的4倍,此时膜层耐蚀性最佳。当掺杂量超过80 mL后,膜层阻抗值开始减小,这由于硅烷膜较薄,当PPy掺杂量达到膜层的“饱和”状态时,膜层中的PPy粒子易从膜层中脱出,破坏了膜层致密性,耐蚀性也随之下降。

图2 不同PPy掺杂量改性硅烷膜的Nyquist图Fig.2 Nyquist plots of modifiedsilane films with different PPy doping levels

2.2 PPy改性KH-792硅烷膜的耐蚀机理

以PPy最佳掺杂量(80 mL)的改性硅烷膜为研究对象,以单一KH-792膜作参比,将2种膜层分别在质量分数为3.5%的NaCl溶液中浸泡腐蚀不同的时间,用EIS测试阻抗值,作耐蚀性的对比分析。使用Z-view软件对改性硅烷膜各腐蚀时间的膜层进行等效电路拟合,探讨改性硅烷膜的耐蚀机理。

PPy改性KH-792膜和KH-792膜的阻抗值与腐蚀时间的关系如图3。由图可以看出,改性硅烷膜在浸泡15 min后,阻抗值明显减小,约为2 600 Ω·cm2,原因可能是改性硅烷膜在腐蚀过程中发生了脱附,膜层中掺杂的PPy粒子也发生脱附,导致膜层孔隙增大,改性硅烷膜的耐蚀性下降。在浸泡腐蚀0.5~48 h区间,改性硅烷膜的阻抗值均稳定在700~900 Ω·cm2,这是因为腐蚀产物逐渐积累,堵塞了电解质扩散通道,物理屏蔽作用增强,从而减缓了腐蚀速度。对比图3中的2条折线可知,改性硅烷膜在腐蚀开始时,阻抗值远大于KH-792膜,约为KH-792膜的4倍。除腐蚀时间为6 h的阻抗值外,改性硅烷膜的阻抗值均大于KH-792膜,说明PPy显著提高了膜层的耐蚀性。

图3 PPy改性KH-792膜及KH-792膜阻抗值与腐蚀时间的关系Fig.3 Impedance values versus corrosion time for KH-792 films modified by PPyand KH-792 films

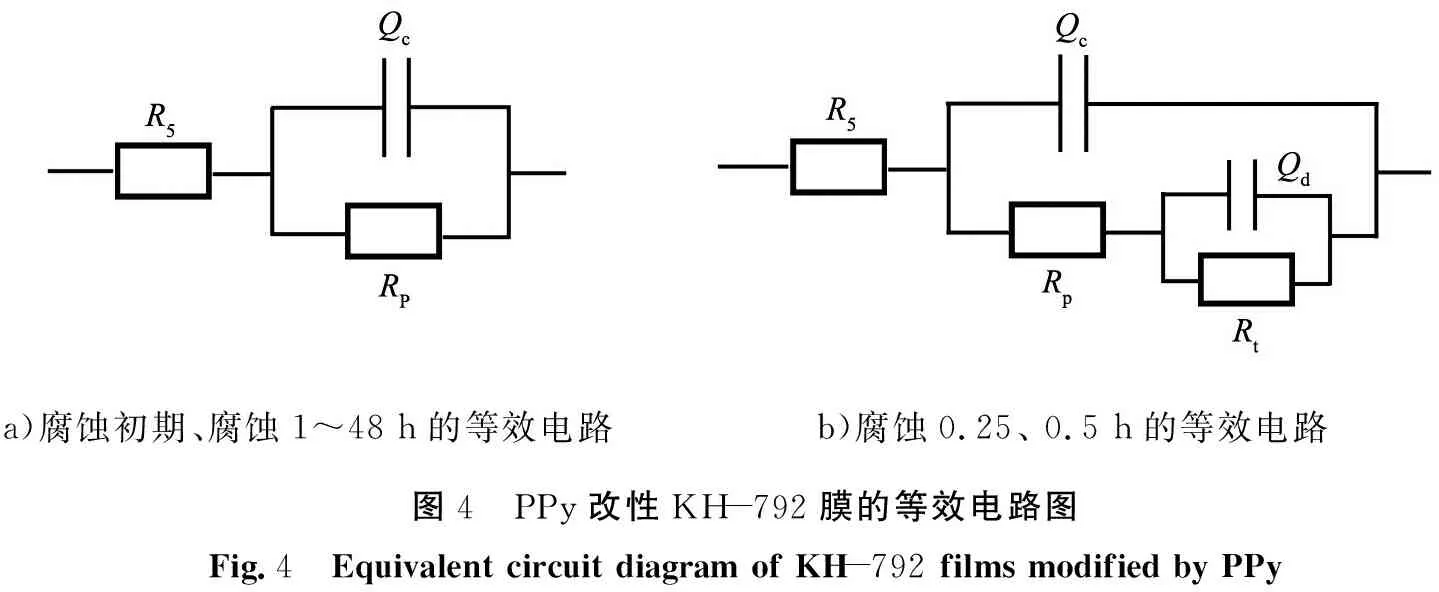

通过Z-view拟合软件获得PPy改性KH-792膜的等效电路图,见图4。表1为等效电路拟合得到各元件参数的拟合数据。

a)腐蚀初期、腐蚀1~48 h的等效电路b)腐蚀0.25、 0.5 h的等效电路图4 PPy改性KH-792膜的等效电路图Fig.4 Equivalent circuit diagram of KH-792 films modified by PPy

表1 PPy改性KH-792膜的等效电子元件参数拟合数据Tab.1 Equivalent electronic components fit data of KH-792 films modified by PPy

溶液电阻Rs较小,一般可以忽略不计。Rp为微孔内电阻,是改性硅烷膜的等效电阻,膜层电阻大,则对低碳钢基片的防护效果好。Rt代表转移电阻,是界面层的等效电阻。t=0 h时,腐蚀介质尚未到达膜层和基片界面,膜层体系等效于纯电容,测量的阻抗谱有一个时间常数,此阶段采用的等效电路如图4 a)所示[17]。此时改性硅烷膜阻抗值Rp为9 913 Ω·cm2,这是因为改性硅烷膜掺入的纳米级PPy,使得KH-792膜更加致密,机械屏蔽作用增强。t=0.25 h时,出现一个新的时间常数,说明在腐蚀过程中,膜层出现新的双电层信息。这可能是因为PPy是共轭高分子链,结构中含多个氮原子,在PPy和低碳钢基片间的电化学过程能够在基片表面形成钝化膜,从而形成了新的双电层,提高了耐蚀性。从阳极钝化保护作用来看,可以认为PPy处于导电状态时,作为氧化剂使低碳钢电位升高至钝化区,从而形成钝化膜[12],此钝化膜的阻抗值为Rt的拟合值,由表1中t为0.25、 0.5 h的Rt拟合值可以看出,随浸泡时间延长,膜层的钝化作用减弱。腐蚀时间t为1~48 h时,肉眼可见基片上已有腐蚀产物附着,基体进入稳定腐蚀阶段,膜层的Rp值逐渐减小,即耐蚀性逐渐下降。

Qc膜层电容,指数n与膜层表面的粗糙度有关,膜层表面越光滑,n值越大,电解质溶液越难在膜层中扩散,则膜层的耐蚀性越好[17]。一般n的范围为0.5 采用化学原位聚合法,在超声环境下制备的PPy为纳米尺度粒子,经该PPy掺杂改性后的KH-792硅烷膜耐蚀性明显提高,用电化学阻抗谱及等效电路拟合表征和分析膜层耐蚀性,膜层中的纳米PPy分别在腐蚀初期和腐蚀中期发挥了不同作用: 1)PPy改性KH-792硅烷膜在腐蚀初期有一个时间常数,表现为较强的的机械屏蔽作用,这是由于PPy粉体为纳米尺度粒子,粒径仅有100 nm,对KH-792膜起到了很好的填充作用,从结构上保证了改性硅烷膜的致密性,使得改性硅烷膜在腐蚀初期的阻抗值为单一KH-792膜的4倍左右。 2)腐蚀中期改性硅烷膜存在2个时间常数,这是由于PPy在低碳钢基片表面形成的钝化膜表现出很好的耐蚀作用,该钝化现象源自于PPy特殊的含氮共轭高分子链结构,或阳极钝化保护作用,使得PPy改性KH-792硅烷膜在腐蚀中、后期耐蚀性高于单一KH-792膜。 除了对硅烷膜进行改性外,纳米PPy因其粒径小、具有一定耐蚀性的特点,可以作为一种掺杂剂对其他种类的涂层进行改性,结构上可以提高膜层致密性,同时其本身的耐蚀性可进一步提高涂层的耐蚀能力。3 结论