等离子喷涂用纳米MoO3-Bi2O3复合粉体的制备

2021-11-04贾均红何乃如杨鑫然蔡粮臣

孙 航,贾均红,2,杨 杰,何乃如,杨鑫然,蔡粮臣

(1. 陕西科技大学 机电工程学院,陕西 西安 710021; 2. 中国科学院 兰州化学物理研究所,兰州 甘肃 730000)

随着航空、 航天等高技术领域的不断发展,高温结构件中材料的润滑与减磨日益受到关注[1-2]。由于润滑油脂的使用温度均在400 ℃以下,高温结构件依赖具有良好自润滑性的固体润滑涂层提高基材使役寿命,而传统的固体润滑剂(石墨、 MoS2、 Pb等)在400 ℃以上氧化分解或挥发严重,因此迫切需要发展新型固体润滑剂改善防护涂层的高温自润滑性能。金属氧化物熔点较高,高温下化学稳定性优异,是高温固体润滑涂层理想的润滑相。研究表明,通过Ag2O-Ta2O5、 Ag2O-MoO3、 Cuo-MoO3、 Bi2O3-TiO2等金属氧化物[3-6]的复配设计作为防护涂层第二相,在高温摩擦热-力耦合诱导下,通过摩擦化学反应生成的钽酸盐、 钼酸盐和钛酸盐等二元双金属氧化物具有易剪切的晶体微观结构,使得涂层呈现出良好的高温自润滑性。

近年来,国内外学者利用热喷涂技术,以耐高温基础相与二元金属氧化物粉体的机械混合物为喷涂原料[7-11],开发了兼具良好力学性能与摩擦学性能的新型固体润滑涂层。王新鹏等[6]通过大气等离子喷涂制备TiO2-Bi2O3系列复合涂层,结合强度大于40 MPa,磨损率在室温到800 ℃整体小于7×10-5mm3/(N·m),摩擦系数在800 ℃时低至0.1。姚仟仟等[12]采用常压等离子喷涂技术成功地制备了MoO3-BaO复合涂层,互作用参数较小和离子势差较大的MoO3和BaO的复配,有效改善了NiAl涂层在高温(600~800 ℃)的摩擦学性能。对于此类涂层的设计制备,利用高温摩擦诱导摩擦化学反应,生成具有自润滑性的双金属氧化物是其关键。

以二元金属氧化物的纳米复合粉体作为喷涂原料,利用纳米尺度的均匀混合与高表面活性,有望促进高温摩擦化学反应。由于纳米粉体无法直接作为热喷涂喂料[13-15],而且如何设计制备适于热喷涂的二元金属氧化物纳米复合粉体还缺乏文献报道,因此,为提高二元金属氧化物在喷涂过程中熔融程度的均匀性,本文中采用熔点接近的MoO3(795 ℃)和Bi2O3(825 ℃)纳米粉体为原料,通过高能球磨结合喷雾造粒的方法,制备MoO3-Bi2O3二元金属氧化物的纳米粒子团聚复合粉体(简称MB),并对复合粉体进行烧结热处理,系统研究球磨浆料中MB粉体的质量分数、热处理温度对复合粉体球形度、粒径分布、流动性以及物相组成等理化特征的影响,以期获得适于热喷涂喂料的MB纳米复合粉体,并对所得喂料制得涂层进行室温到800 ℃摩擦性能测试。

1 实验

1.1 试剂材料和仪器设备

材料:氧化钼(MoO3,AR,科密欧化学试剂有限公司);氧化铋(Bi2O3,AR,上海麦克林生化科技有限公司);粘结剂(聚乙烯醇,分子量为27 000,科密欧化学试剂有限公司)、分散剂(聚乙二醇,分子量为2 000,科密欧化学试剂有限公司)和消泡剂(正丁醇,AR,科密欧化学试剂有限公司)。

仪器设备:行星式球磨机;喷雾造粒机;霍尔流量计;X-射线衍射仪;高分辨场发射扫描电镜。

1.2 方法

分别将MoO3、 Bi2O3纳米粉末按照质量比1∶1放入行星式球磨机,球磨24 h,球料比(研磨球与物料的质量比)为10∶1、 转速为300 r/min。球磨后得到MoO3(2~5 nm)、 Bi2O3(20~65 nm)纳米结构粉体。将球磨后所得粉体与粘结剂(聚乙烯醇)、 分散剂(聚乙二醇)和消泡剂(正丁醇)混合,加入一定量的去离子水,具体配比如表1所示。随后通过行星式球磨机混合2 h,球料比为10∶1、 转速为100 r/min,以获得分散均匀的不同质量分数MB粉体球磨浆料。最后通过喷雾造粒机进行造粒,具体造粒工艺参数如表2所示。

表1 浆料配比(质量分数)Tab.1 Ratio of slurry(mass fraction) %

表2 喷雾造粒的工艺参数Tab.2 Process parameters of spray granulation

将造粒后得到的MB复合粉体在不同温度下进行一定时间热处理,随后在室温到800 ℃下,对复合粉体粒径分布、 致密度、 球形度、 松装密度、 流动性及最佳制备工艺粉末涂层摩擦性能进行测试。

2 结果与讨论

2.1 MB粉体的质量分数对喷雾造粒所得粉体的影响

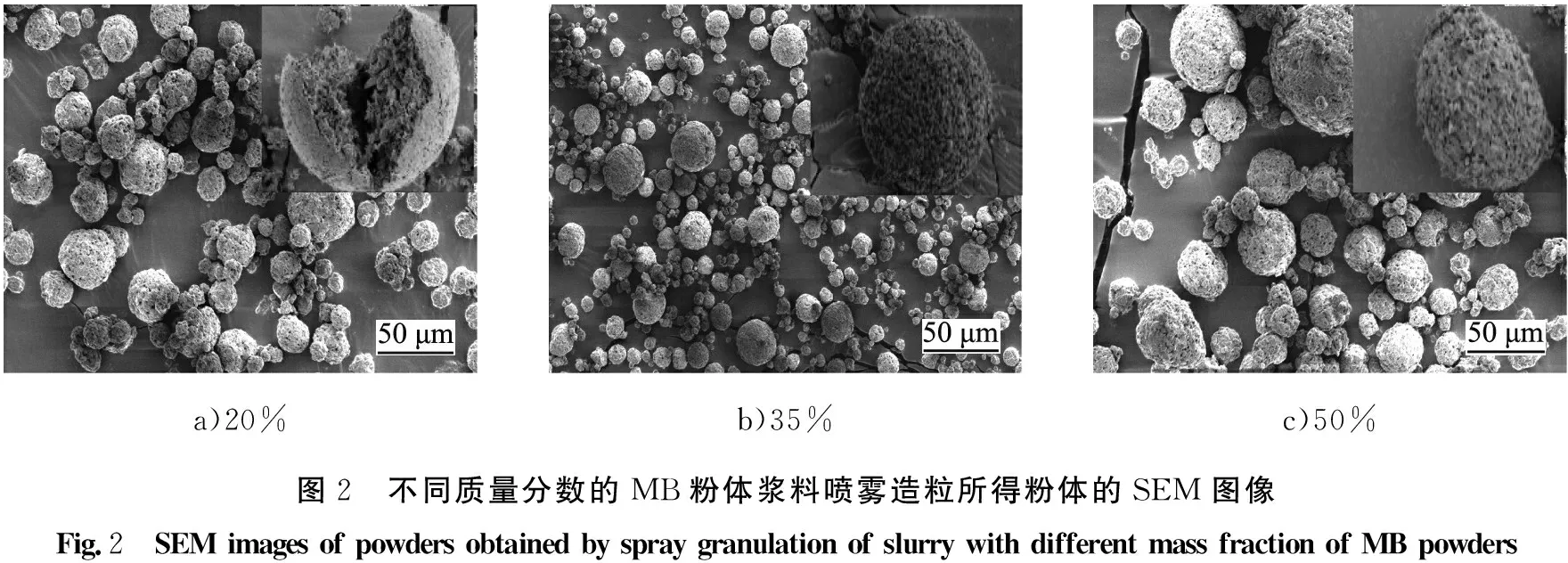

图1为MB粉体SEM图像及元素分布。由图可以看出,2种纳米粉末MoO3、 Bi2O3分布均匀(见图1 b)、1 c)),无团聚现象。图2为不同质量分数的MB粉体浆料喷雾造粒所得粉体的SEM图像,图3为不同质量分数的MB粉体浆料喷雾造粒所得粉体的粒径分布。由图可以看出,随着浆料质量分数由20%增加至35%时,造粒粉体逐渐趋于规则球形,粒径分布较窄。这是由于浆料质量分数为20%时,粉体内部水分相对较多,粘结剂随着高温进风不断迁移到粉体表面,形成坚硬外壳,导致后续液滴的干燥和聚合受到影响,粒径分布范围较小(10~38 μm)。形成的壳状结构使得后续干燥热量散发不完全,导致粉体破碎或形成较大孔隙,粉体球形度下降。当浆料质量分数提高到35%时,水分相对减少,所需干燥时间缩短,粘合剂迁移减少,干燥效率提高,粉体形貌大多为球形度较好的颗粒(见图2 b)),粒径分布整体增大(35~54 μm)。当浆料质量分数为50%时,粒径分布变宽(20~80 μm),粉体球形度降低,出现椭圆形颗粒(见图2 c))。这主要是因为浆料密度增大,导致喷嘴雾化液滴变大,进而造粒粉体出现较大粒径。随着浆料固含量提升,喷头更容易出现堵塞,喷雾造粒产率下降。实验表明,浆料中MB粉体质量分数为35%时,所得粉体性能最好。

a)SEM图像b)Mo元素c)Bi元素图1 MB粉体的SEM图像及元素分布Fig.1 SEM image and element distribution of MB powder

a)20%b)35%c)50%图2 不同质量分数的MB粉体浆料喷雾造粒所得粉体的SEM图像Fig.2 SEM images of powders obtained by spray granulation of slurry with different mass fraction of MB powders

图3 不同质量分数的MB粉体浆料喷雾造粒所得粉体的粒径分布Fig.3 Particle size distribution of powders obtained by spray granulation of slurry with different mass fraction of MB powders

2.2 热处理温度对喷雾造粒后粉体的影响

由图1可以看出,MB复合粉体结构存在大量孔隙,这是因为内部颗粒是不规则的棒状或片状结构,颗粒组织之间为简单的机械搭接[16]。喷雾造粒后的纳米团聚粉体是在粘结剂的作用下,将不规则颗粒相互粘结而成。为了提升粉体内聚强度,需对粉体进行热处理。考虑到2种原始粉体的熔点均在800 ℃左右,考察温度选择400、 500、 600 ℃,升温速率均为5 ℃·min-1。图4为不同热处理温度下造粒粉体的SEM图像。由图可以看出,经过400 ℃热处理后,粉体表面孔隙率反而增大,这是由于粘结剂被除去导致纳米粉体颗粒搭建更加疏松(图4 a);经过500 ℃热处理后,粉体粒子球形度良好,无孔隙或裂纹产生(图4 b);经过600 ℃热处理后,孔隙再次增大,部分粉体出现严重破碎,且表面含有微型颗粒粘附(图4 c)。此现象的产生可能存在2个原因:一个是600 ℃热处理温度最接近两者熔点,内部颗粒可能处于熔融或半熔融状态,纳米粉体颗粒间发生脱离;另一个是在600 ℃较高的温度下,颗粒表面物质迅速发生迁移,形成致密结构,但颗粒内的结晶水产生的水蒸气不能及时排出,造成内部气压增大,粉体球壳出现表面空隙或破裂,形成“破损型”空心球壳,温度越高,球壳破碎的越多[17],磨碎粒子粘附在粉体表面。

a)400 ℃b)500 ℃c)600 ℃图4 不同热处理温度下MB粉体SEM图像Fig.4 SEM for morphology of MB powder at different heat treatment temperatures

2.3 热处理前后粉体的物理特性和粒度分布

表3为热处理前后MB粉体的物理特性。热处理后松装密度最高为1.98 g/cm3,经过不同温度的热处理,其松装密度较热处理前均有小幅度降低,这是因为粉体粒径越小,比表面积越大,粉体之间摩擦越严重,从而使松装密度越小[18]。热处理前,粉体流动性较差,500 ℃热处理后,50 g粉体所需的流动时间较400、 600 ℃热处理后缩短了12.5%、 19.2%。这可能是由于400、 600 ℃热处理过程中,粉体发生破碎,导致球形度降低,表面粗糙度大,粒径分布不均匀导致摩擦的表面积大,流动性差。

表3 热处理前后MB粉体的物理特性Tab.3 Physical properties of MB powder before and after heat treatment

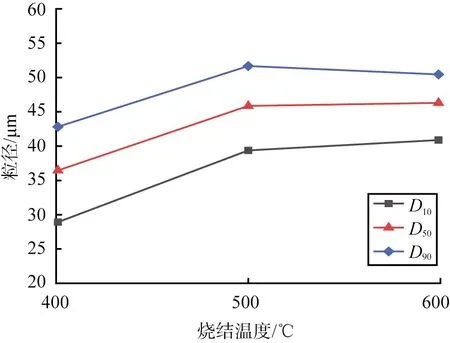

采用激光粒度分析仪测量热处理前后MB粉体的粒径,见图5。由图可以看出,热处理前粉体的平均粒度为43.77 μm,随着热处理温度的升高,粉体平均粒径先减小后增大。热处理温度超过300 ℃后粘结剂被除去,但热处理温度相对其熔点较低,导致团聚的纳米粉体颗粒之间未形成很好的连接,导致粉体发生破碎。经500、 600 ℃热处理时,颗粒内外压力差增大,导致颗粒体积膨胀,粒径增加。热处理促进了粒子之间的扩散、 团聚和膨胀,甚至出现破裂,导致单个粒子内部致密的结构出现孔隙变得疏松,粉体整体松装密度减小,平均粒径增大,粒径分布上移[19]。实验表明,500 ℃下,MB粉体球形度和流动性最好,平均粒径为45.78 μm,最为适合作为等离子喷涂喂料。

图5 不同热处理温度下MB粉体的粒径变化Fig.5 Particle size distribution of MB powder at different heat treatment temperatures

2.4 热处理前后粉体的物相分析

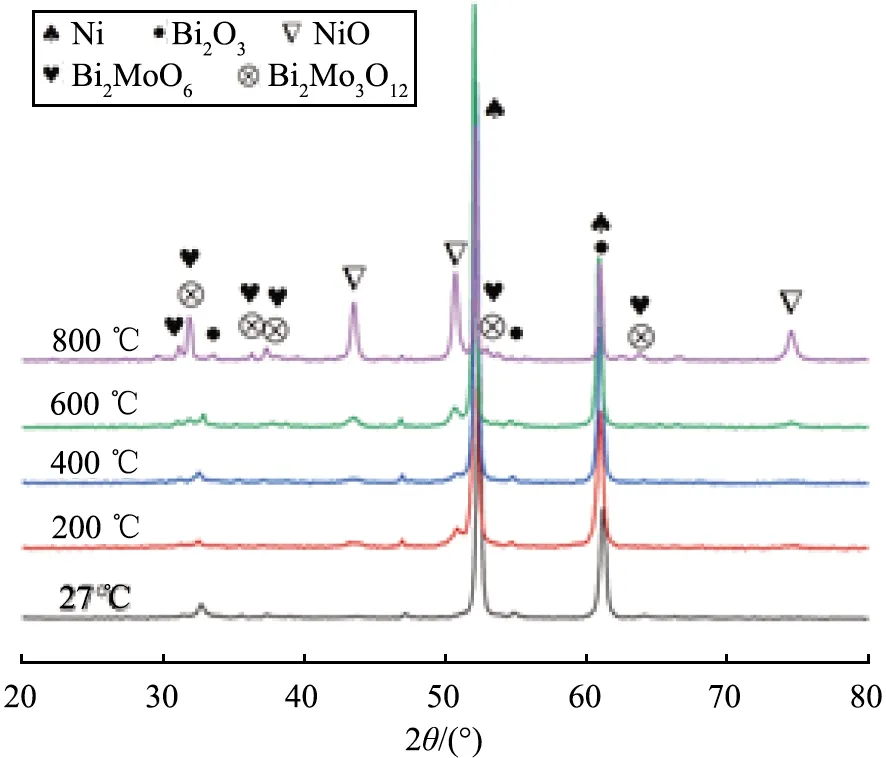

图6为不同热处理温度后MB粉体XRD图谱,由图可以看出,MB粉体在热处理前没有出现任何相结构的转变,仅存在MoO3、 Bi2O3的衍射峰。在400、 500 ℃条件下,热处理后的XRD谱图也未出现新的衍射峰。600 ℃出现了新相Bi2Mo3O12的衍射峰,这归因于高温600 ℃时,少量MoO3、 Bi2O3发生了固相反应生成Bi2Mo3O12。

图6 不同热处理温度后MB粉体XRD图谱Fig.6 X-ray diffraction pattern of MB powder at different heat treatment temperatures

结合热处理温度对粉体流动时间、致密度以及粒径分布分析发现,热处理温度为500 ℃可得最为适合的等离子喷涂喂料。

2.5 最佳工艺粉末的涂层形貌及摩擦性能

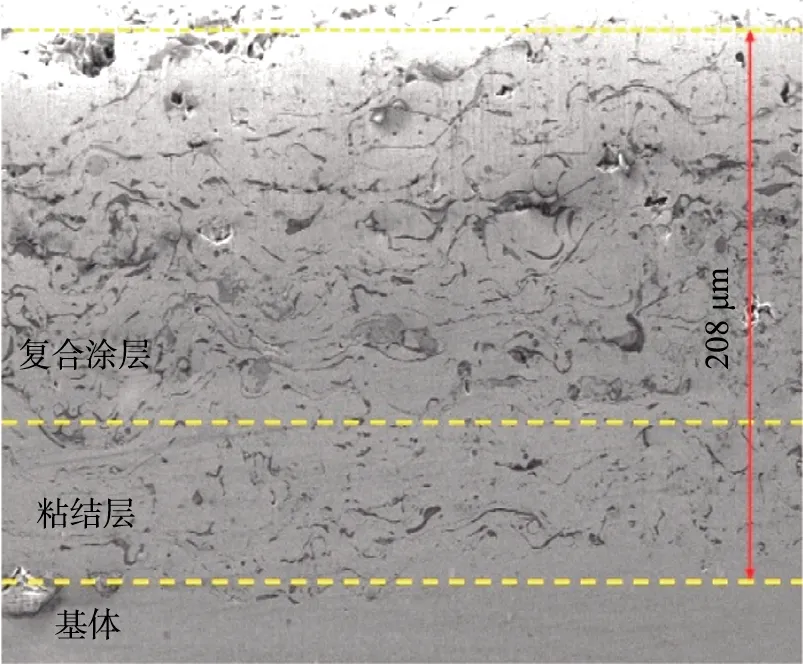

选用高温合金718作为涂层基底材料,NiAl粉末为涂层基体相,将最佳工艺制备的MB粉体与NiAl粉,按照质量比为3∶7混合均匀,采用大气等离子喷涂设备制得涂层。涂层截面形貌的SEM图像如图7所示,由图可以看出,涂层厚度在190~210 μm之间,涂层具有典型的热喷涂层状结构,涂层维氏硬度为195~220,并且涂层较为致密,这是由于低熔点的纳米MB粉体将涂层孔隙填充,从而降低了涂层空隙率。

图7 涂层截面形貌的SEM图像Fig.7 SEM photo of cross section morphology of coating

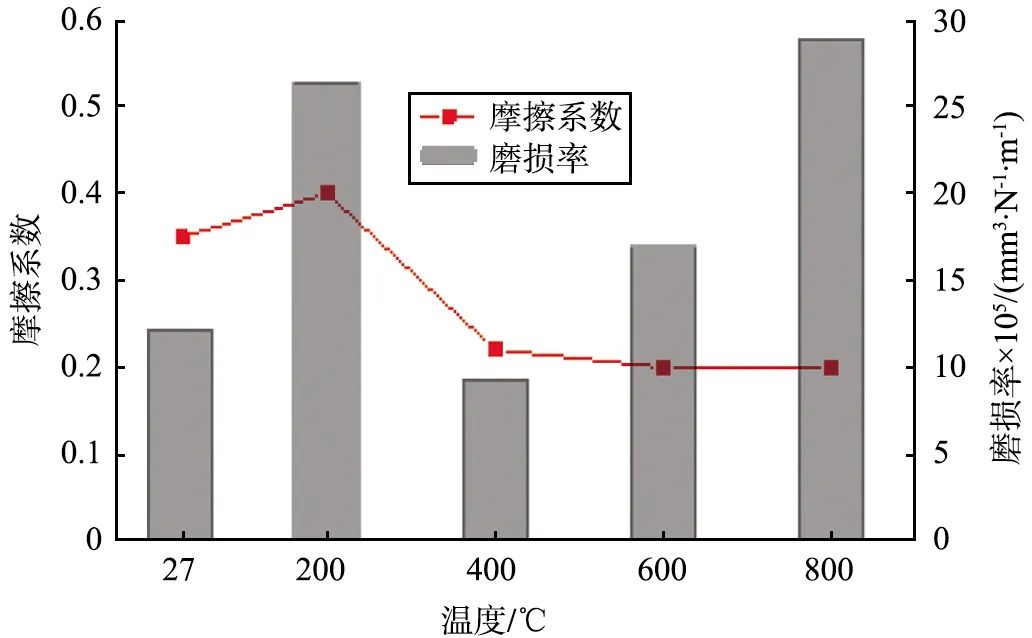

图8给出了涂层在不同测试温度下的摩擦性能。由图可以看出,室温到800 ℃,涂层摩擦系数均低于0.4,磨损率小于29×10-5mm3/(N·m); 在400 ℃时,摩擦系数低至0.2; 在600 ℃时,磨损率低至9.28×10-5mm3/(N·m)。并且随着测试温度超过400 ℃后,复合涂层摩擦系数降低幅度逐渐减小,表明当测试温度超过400 ℃后,磨痕表面逐渐生成具有润滑性的釉膜。产生此现象的原因是MoO3与Bi2O3熔点分别为795、 825 ℃,而其在约320~560 ℃就会发生软化,从而具有较好的润滑性能。

图8 涂层在不同测试温度下的摩擦性能Fig.8 Tribological properties of coatings at different test temperatures

图9为不同温度下涂层磨损表面的XRD谱图,由图可以看出,通过高温摩擦诱导化学反应有Bi2MoO6和Bi2Mo3O12生成,该类双金属氧化物具有自润滑性,而800 ℃时,基体材料NiAl发生塑性变形和磨损表面高温软化,导致磨损率急剧增大。

图9 不同温度下涂层磨损表面的XRD谱图Fig.9 XRD patterns of worn surfaces at different temperatures

3 结论

通过高能球磨、 喷雾造粒结合热处理的方法制备了可用于等离子喷涂的MB纳米团聚复合粉体,并考察了球磨浆料中MB粉体的质量分数与热处理温度对复合粉体粒径分布、 致密度、 球形度、 松装密度及流动性的影响,并在室温到800 ℃下对该粉体所制得的复合涂层摩擦性能进行了测试,得到如下结论:

1)随着球磨浆料中MB粉体的质量分数的增加,颗粒形貌趋于规则球形,粒径分布范围先变窄再变宽。试验表明,球磨浆料中合适的MB粉体质量分数为35%,粒径范围为33.77~54.96 μm。

2)喷雾造粒所得粉体经500 ℃热处理后,颗粒球形度良好,无空隙或裂纹产生,50g粉体所需的流动时间较400、 600 ℃热处理后分别缩短了12.5%、 19.2%。经过400 ℃热处理后平均粒径较未热处理减小,随着热处理温度升高到500、 600 ℃,粉体粒径随之增大。综合发现500 ℃热处理后,MB粉体球形度和流动性最好,平均粒径为45.78 μm,50 g粉体所需的流动时间为25.97 s。

3)热处理温度为600 ℃时,MoO3和Bi2O3发生固相反应生成Bi2Mo3O12。结合粒径分布以及粉体形貌分析,采用500 ℃作为热处理温度时,可得性能最好的等离子喷涂用纳米MB复合喂料。

4)复合涂层摩擦性能在400、 600 ℃较好,在400 ℃时,摩擦系数低至0.2,在600 ℃时,磨损率低至9.28×10-5mm3/(N·m)。