可回收锚杆技术研究进展

2021-11-03宁掌玄杨东辉

宁掌玄,杨东辉,李 波,高 瑞

(山西大同大学煤炭工程学院 山西 大同 037003)

0 引言

锚杆是锚固在岩土体内维护基坑或围岩稳定的杆状结构物,锚杆支护已经成为矿山巷道、隧道及基坑工程支护的主要形式之一[1]。在锚杆支护系统中,金属锚杆是应用最为广泛的一种,金属锚杆90%以上采用树脂锚固剂进行锚固,无法回收再利用,造成极大的浪费。按照我国煤炭产量30亿吨、巷道掘进率100 m/万吨计算,则我国煤矿每年新掘巷道约3万公里,每年使用锚杆约2~3亿套,若不回收利用,浪费十分惊人。每套锚杆按50元计算,则每年浪费约100~150个亿。同时,对于综采工作面回采巷道煤体侧帮,不回收锚杆会影响采煤机的割煤效率,增加采煤机负荷,缩短采煤机寿命;对于放顶煤工作面,不回收锚杆会降低工作面端头的放煤效率;大量遗留锚杆不仅严重污染地下空间环境,而且还造成工程成本的增加和资源的极大浪费,等等[2]。为解决这些问题,可回收锚杆技术应运而生。

目前在矿山可回收锚杆技术试验研究方面已经有学者做了大量的研究工作,取得了一定的成绩。石嘴山矿务局王义和等研发的MS-41型塑料膨胀可回收金属锚杆[3]具有即时承载效果好、可卸压性和可回收等支护特性,适用于复杂地质条件下回采巷道支护;武蕴馥等研制的可回收塑料锚杆[4]分别在大同矿务局晋华宫矿与晋城矿务局长平矿进行工业性实验,锚固力均符合设计要求,回收率分别达到79%与87%。从工程应用情况来看,到目前为止还没有在矿山巷道工程领域大范围使用的报道。究其原因,主要原因有:①企业对锚杆的回收再利用认识不足。一方面担心锚杆回收时出现安全事故;一方面怕影响回采效率,为了多出煤,忽视了成本核算;②现有可回收锚杆由于结构设计问题致使拆卸工艺复杂,拆卸时间长,容易引起顶板冒落,出现伤人事故;③专用配套的拆卸机具尚未开发,工人在拆卸时劳动强度大,费时费工;④回收的锚杆仍需进行修复,方可再利用,增加工序环节,工人嫌麻烦。由中国知网检索“可回收锚杆”主题词可知,发文量最高为2017年的20篇,最少1篇,平均6篇,主要集中在矿业工程和建筑科学与工程2个学科,分别占48.3%、45.9%。可知,对可回收锚杆技术开展的研究不多,研究论文只有52篇,综述只有4篇,且很少涉及矿山巷道领域。从另一个角度说明,可回收锚杆技术仍存在诸多问题,但工程应用前景非常广阔。

推广使用可回收锚杆的宗旨是在确保安全和工程质量的前提下,降低吨煤成本中的支护材料费,提高经济效益,因此,可回收锚杆的回收率至关重要。伊茂森等[5]对可回收锚杆回收率进行了分类、定义,提出了可回收锚杆回收率上的盈亏平衡点,付文光等[6]建议产品质量标准中按锚筋抗拆力、回收可靠性及适用锚杆长度等指标把产品划分成为不同类别,产品应用标准中以回收率85%、95%及98%分别作为三级、二级及一级回收指标,对于可回收锚杆研发及后续推广应用具有一定指导意义。

可回收锚杆技术主要在两大工程领域应用,矿山巷道和基坑工程,本文以矿山巷道工程领域为主,对国内外可回收锚杆技术进行分类、总结与探讨。

1 可回收锚杆分类

可回收锚杆须满足全部回收或者部分回收的功能,故在结构设计上与传统锚杆有很大不同。目前根据可回收锚杆结构进行分类,可大致分为机械式、组合式、螺旋式、热熔式四大类型。

1.1 机械式

机械式可回收锚杆采用机械结构实现锚固,主要由锚固头、连接装置和可回收锚杆杆体三大部分组成,锚固头结构主要有胀壳式、倒楔式两种方式。

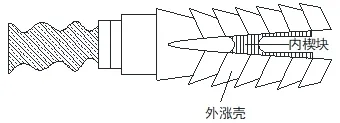

(1)胀壳式可回收锚杆

胀壳式可回收锚杆通常由膨胀套、楔形锥体、金属杆体、托盘、螺母等构成[7],如图1所示,按照材质不同,有塑料涨壳和钢涨壳两种类型。其工作原理为:锚杆螺纹连接楔形锥体,并拉动楔形锥体向下运动,楔形锥体将膨胀套管胀裂,膨胀套管与钻孔壁相互挤压,产生摩擦阻力从而提供锚固力。当回收锚杆时,只需将螺母托盘卸下,反向旋转杆体便可将其从楔形锥体中分离,实现锚杆杆体的回收,锚固头部分仍然残留在岩体内。胀壳式可回收锚杆所产生的锚固力主要根据膨胀套管的胀裂程度大小而定,胀裂程度越大,锚固力越大。

图1 胀壳式可回收锚杆

(2)倒楔式可回收锚杆

倒楔式可回收锚杆结构设计同胀壳式大致相同,仅在锚固头处进行改造,将胀壳式表面光滑的膨胀套管改为带有倒楔形的倒楔胀壳[8],如图2所示。

图2 倒楔式可回收锚杆

相比于胀壳式,倒楔式可回收锚杆能够有效避免因膨胀套管外表面摩擦系数较低而导致锚固失效现象,当锥体嵌入倒楔式外胀壳后,随着嵌入深度增加,外胀壳膨胀越大,钻孔内壁摩擦力增加,受轴向拉力作用,外胀壳与钻孔内壁围岩相互摩擦,倒楔式结构能够有效抓附岩体,增加锚固效果。然而,采用倒楔式结构设计,膨胀套管外表面与围岩接触为点线型,相比胀壳式膨胀套管规则外壁的高度岩体耦合性,倒楔式膨胀套管外壁与围岩耦合性较差,且不具有胀壳式可回收锚杆优异的可卸压性,因此,当巷道围岩压力发生剧烈变化时,倒楔式可回收锚杆锚固可靠性相对较低。

1.2 组合式可回收锚杆

组合式可回收锚杆通常由可回收自由段金属杆体与锚固段附件组合而成,两者之间通常采用螺纹或特殊机构进行连接[9]。组合式可回收锚杆早期多配合水泥锚固剂使用,目前多配合树脂药卷使用,其工作原理并未发生变化,但锚固段附件结构进行了大幅优化提升。

(1)特殊锚固头组合式可回收锚杆

特殊锚固头组合式可回收锚杆主要由特殊锚固头、连接套、可回收杆体、托盘等部件构成。其中特殊锚固头与可回收杆体通过回收连接套连接,连接套采用焊接或螺纹形式,锚固段特殊锚固头采用水泥(树脂)锚固剂与孔壁相粘结。当锚杆回收时,通过反向转动可回收杆体使之与连接套脱落,实现杆体回收利用。

目前国内研制的特殊锚固头主要为麻花式或十字状,具有代表性的麻花式可回收锚杆如图3所示[10]。

图3 可回收树脂锚杆

(2)套管锚固头组合式可回收锚杆

特殊锚固头组合式可回收锚杆的锚固头依然无法实现回收利用,未能实现锚杆回收最大化,且锚固剂回流会造成锚固段装药量减少,锚固力能不达到设计需求。基于此,国内学者研发了套管锚固头组合式可回收锚杆。

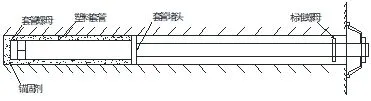

套管锚固头组合式可回收锚杆主要由可回收杆体、螺母、塑料套管、套管堵头、托盘等部件构成,具有代表性的塑料套管锚固头组合式可回收锚杆如图4所示[11]。

图4 套管锚固头组合式可回收锚杆

其中可回收杆体两端均有螺纹,使用时将锚固剂与塑料套管穿过可回收杆体,通过锚杆将锚固剂送达指定位置,利用套管顶端螺纹将杆体拧紧,套管上的堵头装置能够有效防止锚固剂回流,同时通过调节堵头位置也可实现锚固长度调节功能。当锚杆回收时,只需将杆体底部托盘卸下,反向旋转杆体,即可使可回收杆体与锚固套管相脱离,实现杆体回收工作。

相较于特殊锚固头组合式,套管锚固头组合式可回收锚杆能够有效解决锚固剂回流,减少围岩金属杆体残留,且锚固性能稳定,塑料套管通常使用再生尼龙、聚丙烯等工程塑料制作,亦不会对采煤机截齿造成损伤。

(3)新型锚固头组合式可回收锚杆

套管锚固头组合式可回收杆体长时间处于锚固剂包围当中,杆体顶端与套管螺母连接部位容易发生锈蚀或锚固剂渗入粘结,对于回收工作造成阻碍或无法回收。对此,刘勇、周保精等[12]人开发了新式树脂锚固式可回收锚杆,采用“盲孔短头”与“密封螺纹”技术提升了套管与杆体连接处螺纹的密封性能,加强了螺纹水密性,确保了长时间锚固情况下螺纹不会出现锈蚀或粘结现象,提高了杆体回收率。其结构如图5所示。

图5 新型锚固头组合式可回收锚杆

1.3 螺旋式可回收锚杆

相较于机械式可回收锚杆与组合式可回收锚杆,螺旋式可回收锚杆设计工艺和支护机理均有所改变,它主要通过螺旋叶片嵌入岩体中形成的多点高耦合接触,实现较好的锚固作用。螺旋式可回收锚杆主要由杆体、特制钻头、托盘三部分组成,其结构如图6[13]所示。

图6 螺旋式可回收锚杆

螺旋式可回收锚杆安装时无需打孔,只需利用机械钻具将锚杆强力旋入岩体中,进行回收作业时,只需反向旋转锚杆即可。螺旋式可回收锚杆因其多点高耦合接触性,作用于破碎围岩巷道中具有明显的优越性,但如果围岩变形较大,螺旋叶片处易产生集中应力导致叶片破坏,增加叶片密度虽能有效克服这种缺陷,但密度过高的叶片也会破坏围岩整体性,导致锚固力降低。

1.4 热熔式可回收锚杆

热熔式可回收锚杆又称化学式可回收锚杆,是一种新式可回收锚杆,其锚固段或设计断裂点采用热熔材料将锚杆体粘结,当进行回收作业时,只需对锚杆体间接加热或对热熔材料直接加热,热熔材料融化后,锚杆体所受摩擦力降低,便能进行锚杆体回收利用。

图7 为苏州市能工基础工程有限责任公司开发的热熔可拆芯锚杆[14],属于一种压力分散型锚杆,热熔锚具张拉后通过夹具将锚杆固定,进行回收作业时,利用36V低电压将锚具内热熔材料破坏,进而实现杆体回收。热熔式可回收锚杆具有操作简便、回收效率高、杆体损伤小等优点。缺点是需要通电,并进行电路检测。

图7 热熔式可回收锚杆

2 存在问题

2.1 理论不完善

(1)针对可回收锚杆锚固力的研究大多为定性描述,没有统一规范进行锚杆设计,而是笼统的认为粘结应力均匀分布,这种设计原则与实际工程条件存在较大偏差[15];

(2)针对可回收锚杆尚未提出统一的加固机理,目前研制可回收锚杆重点均在可回收功能上,对可退锚杆锚固机理、抗拔力影响因素等方面的研究尚未成熟,设计计算方法尚处于一杆一法的研究阶段,未形成系统的可靠性计算体系,难以有效地指导工程实践;

(3)可回收锚杆数值模拟计算、理论分析同实际应用存在一定差距,现场工程条件往往较为复杂,而数值模拟与理论计算难以全面考虑。

2.2 工艺标准不明确

目前可回收锚杆种类众多,在安装回收时施工工艺也有所区别,虽然整体施工思路大同小异,但未能形成统一规范的工艺流程。大多锚杆拆卸工艺复杂,拆卸时间长,拆卸时容易引起顶板冒落,出现伤人事故。且专用配套的拆卸机具尚未开发,工人在拆卸时劳动强度大,费时费工,导致矿山巷道使用可回收锚杆较少[16]。工艺标准无法明确统一,无法顺利实现锚杆回收利用,降低锚杆回收率,增加施工成本,与可回收锚杆研发初衷相违背。因此,亟待制定统一规范的可回收锚杆工艺标准,提高施工效率与回收率,有效降低支护成本。

3 发展趋势

(1)针对矿山巷道工程条件,研发安装简便快速、瞬间可产生较大锚固力、拆卸方便、安全可靠的新型可回收锚杆技术,设计快速锚固、便捷退锚的锚头锁具,提高可回收锚杆的适用性。

(2)优化新型可回收锚杆的施工工艺,简化施工工序,退锚时不需要螺母的松动,采用旋转90°实现快捷的旋钮式自动解锁,配套专用的快速退锚扳手,实现机械化半机械化退锚作业,提高回收率。

(3)制订行业产品质量标准,加强政策引导,提高矿山企业使用可回收锚杆的积极性,加大可回收锚杆技术推广力度。

4 结语

技术发展离不开科技创新,对于可回收锚杆技术的创新研发尚处于探索阶段,虽然已取得了部分成果,但涉及到实际工程应用,可回收锚杆产品并未能得到广泛推广,而且在可回收锚杆理论研究与工艺标准方面尚缺乏统一的质量体系。不过基于研究手段的发展以及对资源合理利用需求,可回收锚杆的研究应用前景十分广阔,其实际应用价值也毋庸置疑。