编织热密封组件的高温密封性能

2021-11-03刘俊立徐志高杨正伟

刘俊立,徐志高,张 峰,田 干,杨正伟,王 玉

(1.火箭军工程大学 导弹工程学院,陕西 西安 710025;2.北京星际荣耀科技有限责任公司,北京 100176;3.陕西星际荣耀空间科技有限责任公司,陕西 西安 710100)

高超声速飞行器在再入飞行过程中表面会出现气动加热和缝隙流等现象[1-2],若不对飞行器操纵活动舵面、机身起落架开口等缝隙处进行热密封,则热气流从缝隙中进入飞行器内部,会对内部大量的电子元器件造成直接的安全威胁,因此缝隙处的高温动密封已成为高超声速飞行器必须解决的难题。

现阶段设计的缝隙高温动密封主要分为:编织纤维绳和编织弹簧管密封[3-4]。Steinetz等[5-6]研究了不同尺寸和材料的编织绳密封组件泄漏量,结果表明能够满足基本工业密封要求。Cai等[7-8]将编织绳密封结构等效为多孔介质材料,基于Kozeny-Carman方程建立了密封泄漏模型。焦亚男等[9-10]分析了编织绳结构气体渗透量随压差的变化规律,通过对比研究三维四向、三维五向和二维包芯3种编织结构,得到三维四向编织结构在各个阶段的密封性均优于其他2种。虽然编织绳密封能够满足一定的密封性能要求,但缝隙大小在实际工作中会发生变化,密封结构应具有一定的回弹性,适应不同尺寸缝隙密封要求。由于编织绳密封组件回弹性较差,NASA-Gleen研究中心设计了由外层护套、金属编织弹簧管和内部隔热芯组成的编织弹簧管密封组件。Dunlap等[11-12]对单条和双条的单层双股编织弹簧管密封件分别研究了压缩率、预载荷、接触面积、刚性和弹性等力学性能,并基于阿基米德体积位移理论测量得到单层双股编织弹簧管孔隙率。Taylor等[13-14]对金属编织弹簧管不同材料的高温回弹性能进行了试验考核研究,通过对比研究IN-750、IN MA754、PM 2000、Rene 41等高温合金材料,得出Rene 41材料具有优良的耐高温和回弹性能。彭祖军等[15]制备了动密封结构样件,研究了不同密封样件在不同动作时间下具有良好的高温热阻性能,研究发现密封样件表面和背壁温差相差600~700 ℃。薛云嘉等[16]研究了压缩率、装配方式、热暴露温度等参数对金属编织弹簧管弹性的影响,得到了合金的氧化是编织弹簧管高温回弹性降低的主要原因。目前,国内针对高温密封技术的研究处于起步阶段,对高温动密封组件在高温下服役的密封性能研究还处于空白。

三维双股编织绳密封组件由于其独特的编织方式,不同纤维束在长、宽、高3个方向形成整体网状结构,因此密封组件强度高,柔韧性好,能够满足一定的密封要求[17]。相比于编织绳密封组件,金属编织弹簧管密封组件具有能够提供弹性的金属编织弹簧管,由于密封组件外层护套、金属编织弹簧管和内部填芯材料均为耐高温材料,其具有良好的高温服役性能[15]。

本文针对三维双股编织绳密封组件和双层三股编织弹簧管密封组件,建立了高温动密封组件密封泄漏模型,设计了高温动密封组件密封性能实验平台,分别对2种密封组件在压差为100~600 kPa、温度在常温和100~600 ℃高温条件下的密封性能进行研究,通过对比泄漏模型计算值和实验测量值,分析2种密封组件高温密封性能,为高超声速飞行器高温动密封组件的选择、设计和制备提供参考。

1 密封泄漏理论模型

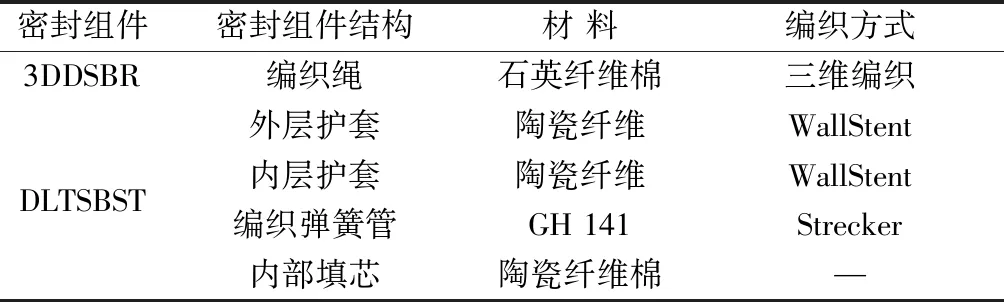

三维双股编织绳(3DDSBR)密封组件,其材料为石英纤维棉,以三维四向的编织方式编织而成,如图1(a)所示。双层三股编织弹簧管(DLTSBST)密封组件,由外层护套、内层护套、金属编织弹簧管和内芯4部分组成,内芯和护套材料为耐高温陶瓷纤维,金属编织弹簧管采用GH 141高温合金丝编织而成,如图1(b)所示。表1示出2种密封组件主要结构。

图1 密封组件示意图Fig.1 Schematic diagram of sealing components.(a)3DDSBR sealing components;(b)DLTSBST seal assembly

表1 密封组件主要结构性能Tab.1 Main structural performance of sealing components

1.1 密封泄漏通道建模

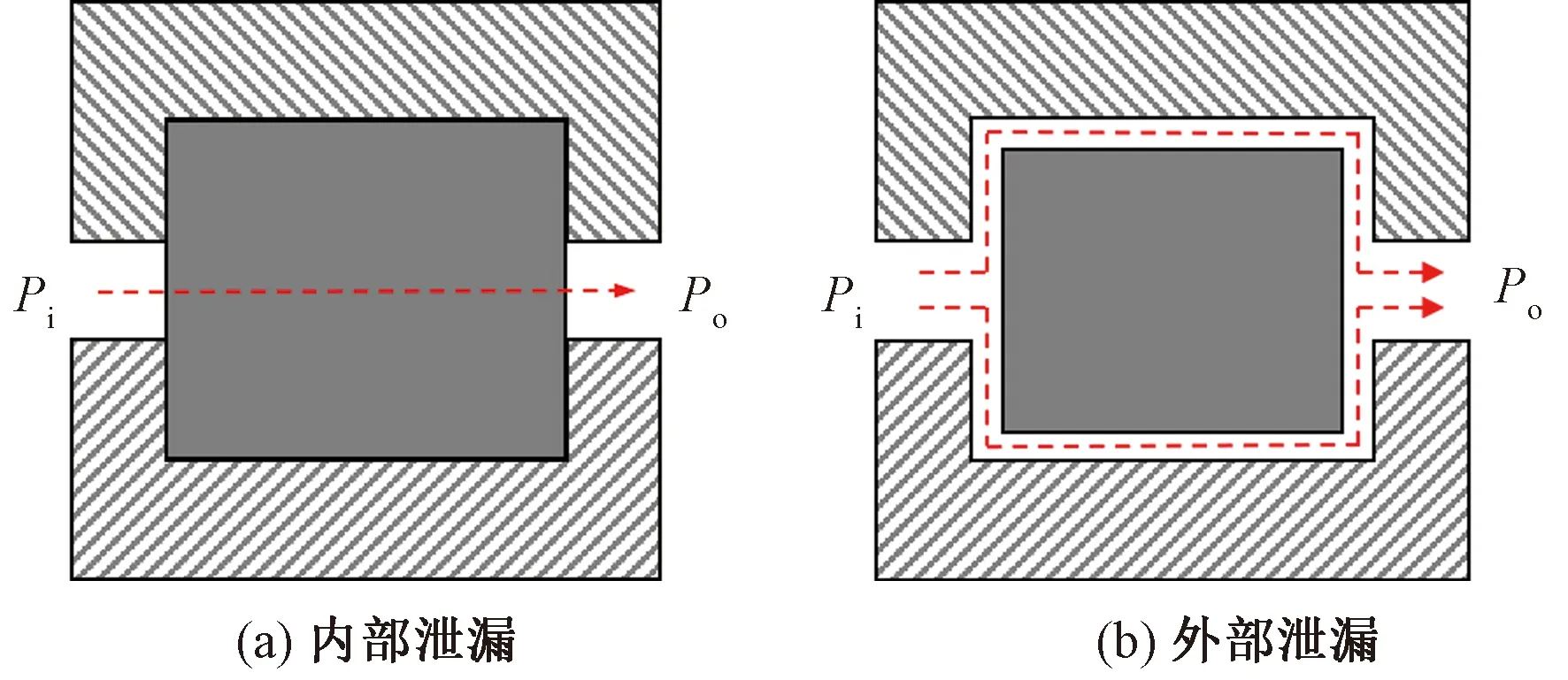

密封组件的泄漏通道可以分为密封组件内部泄漏和密封组件表面泄漏,如图2所示。泄漏通道与密封组件结构和材料有关,通道与密封结构和密封接触面有关。

图2 密封泄漏示意图Fig.2 Schematic diagram of seal leakage.(a)Flow through seal;(b)Flow around seal

1.1.1 密封组件内部泄漏模型

选取3DDSBR和DLTSBST密封组件为研究对象,根据2种组件的结构特性,进行密封性能研究分析时可以将其看成是由多股纤维束组成的多孔结构。由于不同层纤维束之间的排列形状均不规则,所以实际流体流过密封组件的流动特别复杂,因此,将密封组件简化成多孔介质进行研究分析。

根据对多种多孔介质材料、结构尺寸和纤维直径的大量试验研究,Ergun拟合得到:

(1)

式中:Po为密封出口压力,Pa;Pi为密封进口压力,Pa;ρ为气体密度,kg/m3;u为气体流速,m/s;Dp为密封组件平均颗粒直径,m;t为多孔介质床层厚度,m;ε为多孔介质孔隙率,%;μ为气体运动黏度系数,Pa·s。

在密封组件中,密封气体的流速和纤维束的直径均较小,当多孔介质中的流动为层流时,式(1)中的常数项可忽略不计。在早期的研究中,将曲折不规则的多孔介质结构,等效成截面为由圆形的纤维束装配而成,如图3所示。

图3 密封组件多孔介质模型示意图Fig.3 Schematic diagram of porous media model of sealing component

基于以上多孔介质的假设,可以根据Kozeny-Carman方程建立密封泄漏速率与密封组件孔隙率之间的函数关系。

(2)

假设密封组件纤维直径为Df,密封条的长度为L,则Dp可以表示为

(3)

当L/Df的比值非常大时,式(3)可简化为

Dp=1.5Df

(4)

假设密封气体为理想气体,则由理想气体状态方程得:

(5)

所以,式(2)除以Acρ/L,可得单位长度密封组件的气体泄漏量:

(6)

式中:Rg为气体常数;Mw为空气摩尔质量,kg/mol;Ac为密封流域横截面积,m2;T为气体绝对温度,℃。

1.1.2 密封组件表面泄漏模型

密封组件表面泄漏量可以看成密封气体从非多孔介质密封组件与密封表面之间的缝隙泄漏。假设密封组件与密封表面之间的缝隙为2y0,则进出口压差与密封气体泄漏速率为

(7)

同式(6)理想气体假设相似,可得密封组件表面单位长度泄漏量:

(8)

1.1.3 泄漏流阻

根据式(6)密封组件内部泄漏模型和式(8)密封组件表面泄漏模型,定义密封组件泄漏流阻R为

(9)

由式(9)知,泄漏流阻R与密封组件的结构参数和密封工况参数呈函数关系,当密封组件的种类和工况环境确定后,只与密封进出口压差有关。

1.2 不同密封组件泄漏流阻

1.2.1 3DDSBR密封组件泄漏流阻

由3DDSBR密封组件结构知,密封组件孔隙率在不同部位均相同。

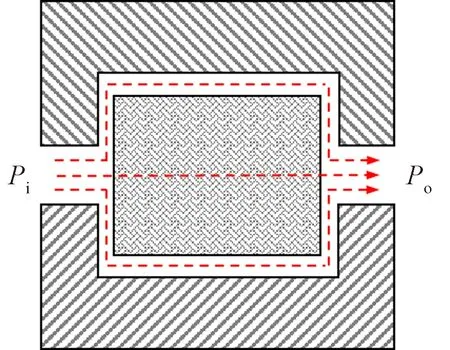

3DDSBR密封组件的泄漏通道为内部泄漏和表面泄漏的总和,如图4所示,即为:

图4 3DDSBR密封组件泄漏示意图Fig.4 3DDSBR seal assembly leakage diagram

(10)

其中下标“sl”和“e”分别代表密封组件内部和密封表面,2处通道泄漏量分别为:

(11)

(12)

由式(11)和式(12)可以得到3DDSBR密封组件内部泄漏流阻:

(13)

3DDSBR密封组件表面泄漏由上下2个流阻通道组成。由图4可知,上下2通道路径长度和缝隙宽度相同,且相互并列,所以3DDSBR密封组件表面泄漏流阻为

(14)

其中

(15)

所以,3DDSBR密封组件总泄漏流阻为

(16)

1.2.2 DLTSBST密封组件泄漏流阻

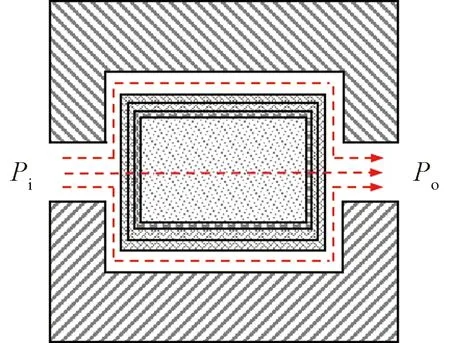

假设DLTSBST密封组件的泄漏通道如图5所示,同3DDSBR密封组件泄漏相似,DLTSBST密封组件泄漏通道为密封组件内部泄漏和密封组件表面泄漏。

图5 DLTSBST密封组件泄漏示意图Fig.5 Schematic diagram of leakage of DLTSBST seal assembly

由DLTSBST密封组件结构可知,外层纤维护套和内层纤维护套的编织方式和原材料均相同,所以外层纤维护套和内层纤维护套的孔隙率也相同。内部填芯主要由陶瓷纤维棉填充而成,则内部填芯与内外2层纤维护套的孔隙率不同。金属编织弹簧管是由金属丝编织而成的金属框架,泄漏气体可完全通过金属编织弹簧管,所以孔隙率为1,可将其泄漏流阻忽略不计[11-12]。假设外层纤维护套、内层纤维护套和内部填芯材料的孔隙率分别为εs1、εs2、εc。则DLTSBST密封组件的泄漏流阻如图6所示。

图6 DLTSBST密封组件泄漏通道和泄漏速率示意图Fig.6 Schematic diagram of leakage channel and leakage rate of DLTSBST seal assembly

图中:t为密封组件厚度;t1和t2分别为DLTSBST密封组件外层护套和内部填芯的厚度;通道1和15表示从密封组件与密封结构面之间的表面泄漏;通道2和14表示只从密封组件外层护套的泄漏;通道3~5和11~13表示从密封组件的外层护套—内层护套—外层护套泄漏而出;通道6~10表示气体由密封组件的外层护套—内层护套—填充内芯—内层护套—外层护套泄漏。

DLTSBST密封组件的总流阻为

(17)

2 实验部分

2种高温密封组件的结构及材料参数如表1所示。成型后的3DDSBR密封组件直径(dr)为11 mm。DLTSBST密封组件外层纤维套管和内层纤维套管原料为耐高温陶瓷纤维;金属编织弹簧管原材料为GH 141耐高温合金丝,以Strecker编织方式编织而成,编织金属丝直径(ds)为0.12 mm,编织针数为12,编织股数为3,成型后的DLTSBST密封组件直径(dt)为14 mm。最后,分别裁剪长度(l)为100 mm 的3DDSBR密封组件和DLTSBST密封组件数段,作为高温密封性能实验的试件,进行高温密封性能实验考核。

现有研究表明,密封组件在压缩率小于50%,温度低于800 ℃时可以保持完全弹性[16]。本文实验过程中压缩率均为30%,对2种试件分别进行工况环境温度为常温(20 ℃)和高温(100~600 ℃),密封组件压差为100~600 kPa的密封性能进行研究,测量不同密封组件在不同工况下对应的密封泄漏量。实验时采用高温压缩空气为密封介质。

高温热阻密封实验平台如图7所示,其主要由上盖板、密封实验件和下盖板组成。上下盖板之间通过四周螺栓配合安装。为阻止气体从上下盖板装配面流出,在密封实验件外围安装密封圈进行密封。调节外气源压差和高温加热炉温度,对2种高温动密封组件逐件进行不同温度和压差下的密封性能试验。实验过程中,将密封实验工装放置于高温加热炉中,通过调节高温加热炉温度,并经过保温处理后,模拟不同的工况环境温度。密封测试气体通过气体入口流入至入口气体腔,腔内气体在不同温度和压差下通过密封组件部分发生泄漏,将泄漏之后的气体通过气体出口腔进行收集,气体出口与气体流量计相连,测量得到不同压差和温度下的密封组件泄漏量。实验完成后,对得到的实验数据进行研究分析。

图7 高温热阻密封实验平台示意图Fig.7 Schematic diagram of high temperature thermal resistance sealing test platform

3 结果和讨论

3.1 压差对泄漏量的影响

图8示出20 ℃下三维双股编织绳(3DDSBR)和双层三股编织弹簧管(DLTSBST)2种密封组件实验与理论计算值对比结果。可见,3DDSBR密封组件和DLTSBST密封组件泄漏模型的计算值与实验测量得到的泄漏量基本吻合,密封组件泄漏量随压差的变化规律相似,即泄漏量与压差呈二次函数关系,满足Kozeny-Carman公式。

图8 2种密封组件实验与理论数据对比Fig.8 Comparison of test and theoretical data of two kinds of sealing components

由图8可知,2种密封组件密封泄漏量在压差为100 kPa时最小,随着压差的不断增加,泄漏量增长趋势均逐渐增大,当压差增加至600 kPa时泄漏量达到最大。这说明随着压差的不断增大,对于3DDSBR密封组件,整条密封组件是由石英棉绳编织而成,基体的综合孔隙率较高,且密封组件与密封面配合时,表面编织交错结较大,导致密封组件与密封面的泄漏间隙较大。相比之下,DLTSBST密封组件由内外2层护套组成,且护套均为陶瓷纤维编织而成,陶瓷纤维相较于石英纤维棉绳直径较小,在等长度的密封条下相较于3DDSBR密封组件密度更大,在受到径向压力时,密封组件内部的综合孔隙率变化较小;且密封组件内部的金属编织弹簧管,具有良好的径向补偿和跟随性能,当受到外力作用时,弹性元件可抵消部分外力,相较于同等外力条件下的3DDSBR密封组件,DLTSBST密封组件与密封面之间的泄漏缝隙更小。因此在温度20 ℃下气体流过密封组件时,3DDSBR密封组件的密封泄漏量明显高于DLTSBST密封组件。

对比3DDSBR和DLTSBST密封组件泄漏量实验数据与理论值,测量数据均大于理论值,且随着压差的不断增加,数据与理论值的差值逐渐增大,这是因为在实验过程中,密封组件两端实际也存在泄漏,且密封组件泄漏模型中的参数与实际存在一定的偏差。其中,3DDSBR密封组件的实验数据与理论值随着压差的增加差值更大,这是由于在受到外力作用时,由于3DDSBR密封组件本身回弹性能差,所以随着横向压力的逐渐增加,密封组件与密封面之间的泄漏缝隙也逐渐增大导致。

3.2 温度对泄漏量的影响

图9示出不同温度下3DDSBR密封组件泄漏量随压差变化的实验与理论数据对比结果。可知,在同一温度下,密封组件的泄漏量随着压强的增加而不断增大。在压差为600 kPa,温度为20 ℃时泄漏量最大为13.9 g/(m·s-1)。若将泄漏量阈值暂定为5 g/(m·s-1),则在不同温度条件下,满足要求的密封压差阈值不同。工况环境温度为20 ℃时,满足要求的密封压差阈值为400 kPa。随着温度增加,满足要求的密封压差阈值不断变大,在温度为100和200 ℃时,密封压差阈值分别为470和590 kPa,而当温度为300 ℃时,在0~600 kPa的压差范围内,均能满足密封要求。若将密封泄漏量阈值上调至8 g/(m·s)-1,在工况环境温度为200和300 ℃,压差在600 kPa范围内,3DDSBR密封组件均满足密封要求。而当工况环境温度为20和100 ℃时,满足要求的密封阈值分别为500和600 kPa。这表明在不同密封泄漏量阈值下,3DDSBR密封组件满足要求的密封压差阈值随着温度不断增加逐渐变大。

图9 3DDSBR密封组件试验与理论数据对比Fig.9 3DDSBR sealing component test and theoretical data comparison

图10示出DLTSBST密封组件在不同温度下泄漏量随压差变化的实验与理论数据对比结果。可知,同3DDSBR密封组件变化规律相似,在同一温度下随着压差的增加,泄漏量也逐渐增大。在温度为20 ℃,压差为600 kPa时泄漏量达到最大值6.5 g/(m·s-1)。若将密封泄漏量阈值暂定为8 g/(m·s-1),DLTSBST密封组件在工况环境温度为300 ℃,压差为600 kPa范围内均满足密封要求。在不同温度下,密封组件的泄漏量试验测量值均大于理论计算值,这是因为实验过程中密封组件存在局部泄漏,且随着温度和压差的增加,实验与理论的差值更大。

图10 DLTSBST密封组件实验与理论数据对比Fig.10 DLTSBST sealing component test and theoretical data comparison

图11示出3DDSBR密封组件和DLTSBST密封组件在不同压差下,泄漏量随着温度的变化曲线图。可知,在不同压差条件下,密封组件的泄漏量在20 ℃最大,600 ℃时最小,2种密封组件均随着温度的增加逐渐减小。对于3DDSBR密封组件,这主要是因为随着温度的增加,编织绳的石英纤维棉发生热膨胀,由于在实验过程中绳两端固定,所以石英纤维棉在径向发生热膨胀,导致3DDSBR密封组件与密封面之间的密封缝隙减小,使密封组件表面泄漏流阻增加;同时在3DDSBR密封组件内部不同石英棉发生径向热膨胀的同时,由于石英棉之间均发生热膨胀,所以同样会导致密封组件的内部泄漏流阻增加,从而使3DDSBR密封组件密封泄漏量随着温度的不断增加而逐渐减小。对于DLTSBST密封组件,密封组件内部金属编织弹簧管具有良好的高温服役特性和径向跟随性,同时,DLTSBST密封组件含有内外2层护套,且2层护套的编织密度较大,随着温度的不断增加密封组件呈径向膨胀趋势,导致密封组件与密封面之间的缝隙减小,从而使得DLTSBST密封组件泄漏量随着温度的增加而逐渐降低。

图11 不同压差下2种密封组件实验与理论数据对比Fig.11 Comparison of experimental and theoretical data of two sealing components under different pressure differences

对比不同压差下3DDSBR密封组件和DLTSBST密封组件的泄漏量随温度的变化曲线。在同一压差和工况环境温度下,3DDSBR密封组件的泄漏量均大于DLTSBST密封组件。在不同压差下,2种密封组件密封泄漏量均随着温度的增加而逐渐降低,且降低趋势相似。且在同一工况下的3DDSBR密封组件泄漏量约为DLTSBST密封组件泄漏量的2倍,表明在相同压差和工况环境温度下,DLTSBST密封组件的密封效果较3DDSBR密封组件更好。且DLTSBST密封组件随着温度的增加密封泄漏量逐渐降低,表明其具有良好的高温密封性能,能够满足高超声速飞行器用高温动密封的密封性能要求。

4 结 论

1)基于Kozeny-Carman方程建立的三维双股编织绳和双层三股编织弹簧管密封组件的密封泄漏模型,通过与高温气密实验测量数据的对比,可以表征高温动密封组件的泄漏。

2)三维双股编织绳和双层三股编织弹簧管密封组件的密封泄漏量均随着压差的不断增加而逐渐增大,且三维双股编织绳密封组件增长趋势更明显。密封泄漏量阈值不同,2种密封组件的压差阈值和温度阈值也不相同。密封泄漏量阈值相同的情况下,三维双股编织绳密封组件的密封压差阈值随着温度的不断增加而逐渐增大。

3)随着温度的逐渐增加,三维双股编织绳和双层三股编织弹簧管2种密封组件在一定温度范围内随着温度的增加而逐渐减小。在同种工况下,双层三股编织弹簧管密封性能均优于三维双股编织绳密封组件。