超磁分离水体净化技术处理煤矿矿井水的应用研究

2021-10-25龚宣亦王哲晓胡宇张超

龚宣亦 王哲晓 胡宇 张超

(中建环能科技股份有限公司 成都 610045)

0 引言

我国目前以悬浮物为主要去除对象的矿井水处理技术主要是混凝、沉淀、过滤等重力沉降手段。主要缺点是占地面积大、处理时间长、处理能耗高。超磁分离水体净化技术是目前应用于矿井水处理的新工艺,具有占地小、出水优、高效节能等特点,在矿井水处理已有规模应用。近几年,基于该技术的多项优点,也有探索与其他深度处理工艺的耦合应用,为矿井水处理站达到更高品质的出水水质设计提供理论基础。

1 超磁技术与传统技术

1.1 技术对比

矿井水通常分为洁净矿井水、高悬浮物矿井水、高矿化度矿井水、酸性矿井水、含特殊元素矿井水[1]。洁净矿井水因水质较好一般仅需收集、提升、消毒,含悬浮物矿井水一般经过混凝、沉淀、过滤、消毒[2],高矿化矿井水需要在去除悬浮物的同时进行反渗透除盐,酸性矿井水为投加碱性药物中和反应,含特殊元素矿井水就有针对性的去除该元素。传统矿井水处理通常采用面临在井下水仓内淤积需人工清理、排水泵易磨损等难题[3]。

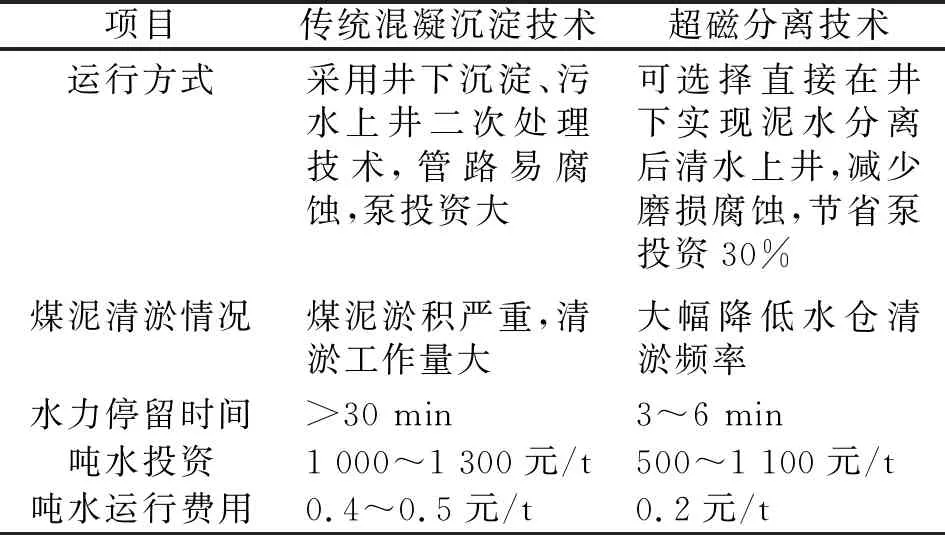

传统沉淀技术受井下巷道条件的限制,且因水流停留时间长导致了设备体积大、占地面积大、土建费用高。超磁技术应用磁分离的物理化学方法,具有流程短、占地少、投资省、运行费用低、排泥浓度高、快速去除水中悬浮物等特点。但设置在井下处理矿井水,节省了从井下到井上的动力消耗,降低运行成本,且节约能源。超磁技术与传统技术对比见表1。

表1 超磁分离工艺与传统工艺技术对比

1.2 经济效益对比

我国传统煤炭矿井水处理较常见采用井下混凝沉淀处理后,再将污水提升上井二次处理的方法,常规的混凝沉淀工艺一般需在矿井下利用废弃坑道修建大体积水仓,将开采过程中涌出的矿井水输送至水仓自然沉淀,其中一些污水经沉淀后循环使用,另外的污水则由泵抽出至地面,再进行净化处理。但是,在矿井水的提升过程中将消耗电能,其吨水百米电耗按照设计要求为0.50 kW·h/(t·hm),而实际运行中多超过此百米能耗,由于矿井排水设备吨水百米电耗直接与提升水的密度有关,因此减小矿井水的密度即节省了提升能耗。

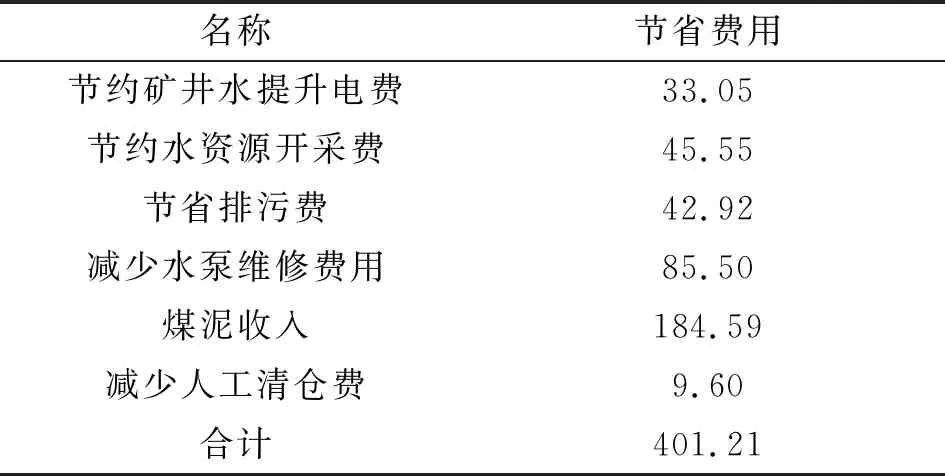

现有常规矿井水处理技术产生的煤泥是和洗煤产生的煤泥混合处理的,所产生的煤泥热值较低,一般在2 000 kal/kg左右,而经过超磁分离技术产生的煤泥直接在井下脱水成煤泥饼,其热值高于3 670 kal/kg,较普通煤泥高88%【(3 670-2 000)/2 000×100%=88%】,其价值较高,可以单独出售也可以混同普通煤出售。普通煤泥售价为150~200元/t,而超磁分离技术产生的煤泥售价为350~400元/t,即平均单价较常规煤泥高约200元/t,当产生9 229.3 t煤泥时,将增加184.59万元的经济效益,其余节约费用见下表2,合计每年产生经济效益401.21万元。

表2 经济效益分析 万元/a

2 超磁工艺原理及流程

2.1 工艺原理

煤矿矿井水超磁分离井下处理技术是一种利用永磁技术实现快速分离的新型高效矿井水处理技术。矿井水中含煤悬浮物是不带磁性的,通过超磁分离井下处理技术将不带磁性的含煤悬浮物赋予磁性后由超磁分离磁盘打捞分离,具有高强磁能积的磁盘可产生大于重力640倍的磁力,瞬间产生吸住弱磁性物质[4],平行磁盘间水的过流速度可达到300~1 000 m/h,实现微磁絮团与水的快速分离,水流经过整个超磁分离机的时间<30 s,实际经过磁盘时间<15 s。通过超磁分离机进行快速固液分离,矿井水得到净化;矿井水中分离出来的煤泥渣经磁种回收循环系统实现磁种的循环利用,产生高浓度的煤泥通过压滤系统得到煤泥饼,直接随矿车升井[5]。

2.2 工艺流程

矿井水经管道收集后进入进水总渠,经水砂分离器去除煤岩颗粒物、漂浮物后,自流进入平流沉淀池,沉池内设置桁车式刮泥机,将泥收集至池子一端后,潜水渣浆泵会将污泥定期抽排至污泥池。矿井水在平流池初步沉降后自流进入预沉池,颗粒物在预沉池中逐级沉降,池底设置排沙泵定期抽排沉淀物至污泥池,经过沉砂处理后的水自流进入混凝系统,投加PAC、PAM和磁种使悬浮物在较短时间内形成以磁种为核的密实絮团,再自流进入磁盘分离机,经过磁盘的吸附打捞后实现固液分离。磁盘上的絮体通过磁分离磁鼓进行磁种和污泥的分离,并回收磁种,回收的磁种由磁种投加泵输送至混凝系统循环再利用。污泥则自流进入中转池,通过液位控制自动排入污泥池,磁分离机的出水则进入重力式精密过滤器,出水达标后自动进入水仓,精密过滤器过滤的污泥自流进入中转池,平流沉淀池污泥、预沉池污泥、中转池污泥共同汇入污泥池,污泥池内设置污泥泵,由污泥泵输送至板框压滤机进行脱水,脱水后的泥饼通过皮带输送外运,滤液自流至磁分离系统进水渠。

3 应用案例

3.1 陕西红柳林矿井水处理

红柳林矿井是国家在神府南区总体规划确定的4对大型矿井之一,也是陕煤集团公司与榆林市、神木县合作开发的重点项目。井田位于陕北黄土高原北部,毛乌素沙漠之南缘。矿井地处神木县西北15 km处,位于神木县瑶镇乡、麻家塔乡及店塔乡交界地段。井田面积159 km2,地质储量20.16亿t,矿井服务年限87 a[6]。

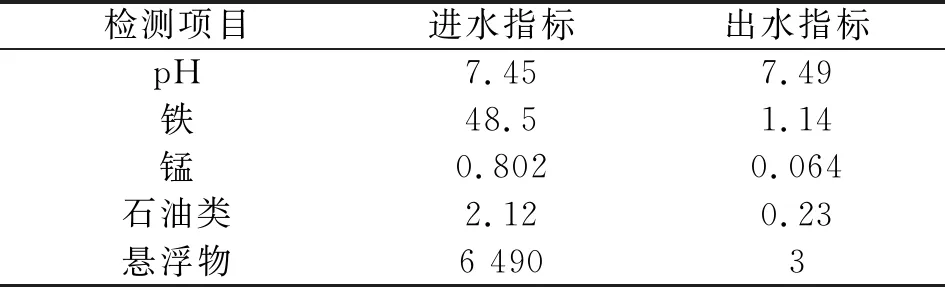

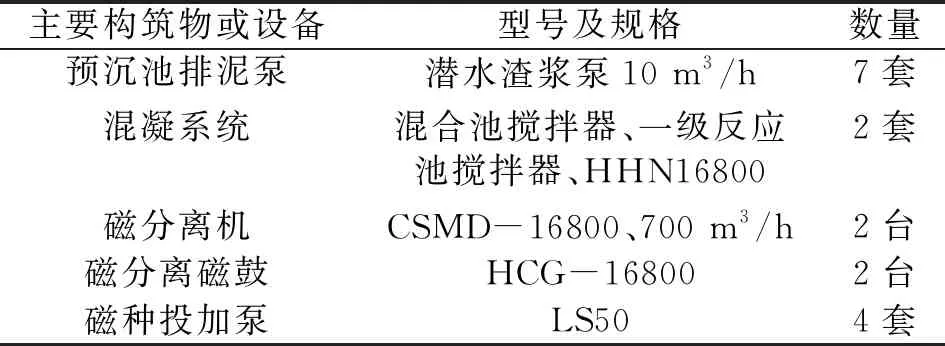

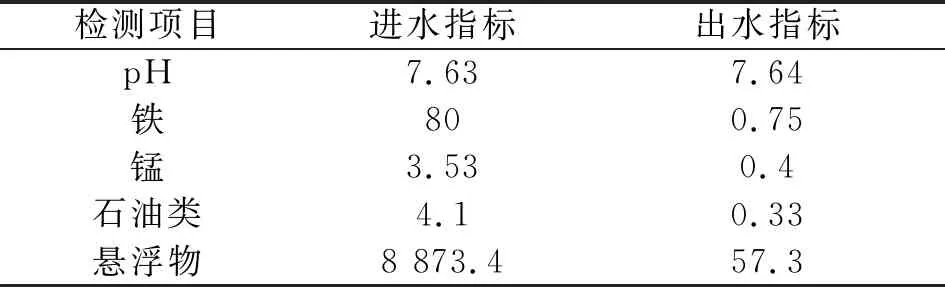

该矿井水处理工程设计处理规模为1 400 m3/h,采取建设磁分离矿井水处理系统。矿井水经汇集后进入进水总渠,经水砂分离器去除水中大于2 mm漂浮物或颗粒物,出水自流进入平流沉淀池、预沉池逐级沉降后进入混凝系统,通过投加磁种、PAC、PAM形成密实絮体后,再由磁分离机实现固液分离,分离后的絮体进入磁分离磁鼓进行磁种回收,出水则经过精密过滤器分离后排放,井下预沉阶段约10 min,混凝反应时间约3 min。该工程主要是以去除悬浮物、提升感官指标为主,采用超磁分离净化处理工艺,初步改善了煤矿开采水质情况。出水优于《地面水环境质量标准》(GB 3838—2002)中Ⅲ类水质指标限制,占用巷道长度140 m,平均巷道断面24 m2。巷道断面24 m2,占地576 m2,SS 去除量>795.6 t/a、铁去除量>5.8 t/a、锰去除量>0.09 t/a,运行费用约为0.42元/m3,2017年5月系统实际投入运行后一月内平均进、出水水质见表3,主要设备工艺参数见表4。

表3 红柳林矿井水平均进、出水指标 mg/L(pH值除外)

表4 红柳林矿井水处理主要设备工艺参数

3.2 陕西正通高家堡煤矿矿井水处理

正通煤业高家堡矿井及选煤厂工程是国家发改委《关于陕西省彬长矿区总体规划的批复》中规划的大型现代化矿井之一,井田资源量9.7亿t,建设规模每年500万t,服务年限62.5 a。

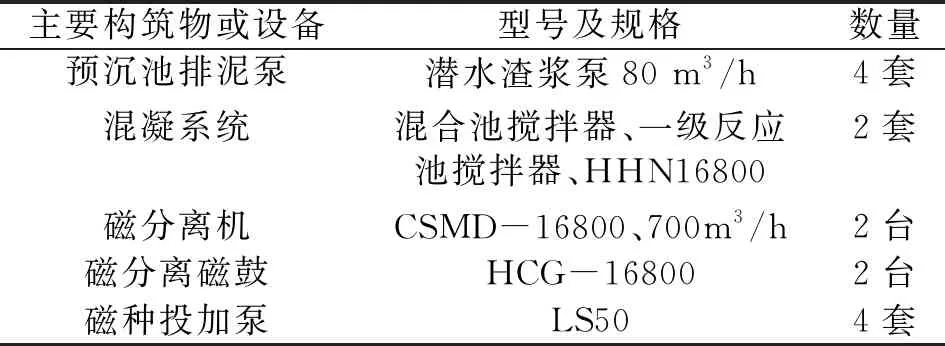

该项目采用处理规模为2 800 m3/h的磁分离净化系统,是目前国内煤矿最大井下矿井水处理直接净化项目, SS去除率达到99%以上,占用巷道180 m,平均断面为40 m2。矿井水经汇集后进入进水总渠,经水砂分离器去除水中大于5 mm漂浮物或颗粒物,出水自流进入平流沉淀池、预沉池逐级沉降后进入混凝系统,通过投加磁种、PAC、PAM形成密实絮体后,再由磁分离机实现固液分离,分离后的絮体进入磁分离磁鼓进行磁种回收,非磁性污泥排入污泥池和预沉池污泥进行污泥脱水,处理后的煤泥外运。系统出水则实现清水入仓,井下预沉阶段约10 min,混凝反应时间约3 min。污水在井下经过超磁分离处理工艺出水后,提升至地面矿井水处理站,经过过滤+超滤+反渗透组合工艺进行深度处理,净化后的矿井水达到《黄河流域(陕西段)污水综合排放标准》中一级标准。值得一提的是,目前超磁分离水体净化工艺已经在多个矿井水项目中与其他深度处理工艺开展组合应用研究,特别是超磁分离工艺作为一级强化工艺处理后的出水,可为后续深度处理工艺提供更佳的进水条件。2017年5月系统实际投入运行后一月内平均进、出水水质见表5,主要设备工艺参数见表6。

表5 高家堡矿井水平均进、出水指标 mg/L(pH值除外)

表6 高家堡矿井水处理主要设备工艺参数

4 结语

超磁分离水体净化工艺由于其高效、节能、安全的工艺特性,在矿井水处理中具有广阔的应用前景。在防治矿井水污染、助力实现绿色矿山的同时,处理出水还可作为矿井生产、生活用水、井下消防用水、洗车用水、园林绿化用水、道路喷洒、黄泥灌浆、职工公寓及办公楼生活用水使用。未来发展趋势方面,随着煤矿开采区水环境标准的提高,超磁分离工艺将与超滤、反渗透等工艺进行组合应用,形成工艺包用以解决复杂的矿井水处理问题。