还原-碱焙工艺从褐铁矿中提取钨

2021-10-25郭春平周有池文小强刘雯雯黄叶钿

郭春平,周有池,文小强,刘雯雯,洪 侃,黄叶钿

(1.赣州有色冶金研究所有限公司,江西 赣州 341000;2.江西省钨与稀土功能合金材料工程实验室,江西 赣州 341000;3.赣州市钨与稀土功能合金材料重点实验室,江西 赣州 341000)

钨是国民经济和现代国防不可替代的基础材料和战略资源,被誉为“工业的牙齿”[1]。钨及其合金以优异的物理化学性能而被广泛应用于国防军工、机械加工、电子工业等各个领域[2]。长期以来,我国钨资源储量、产量和出口量均位居世界第一[3-4]。近年来,“采富弃贫、采易弃难”的现象屡禁不止,优质钨资源开发殆尽,已造成了我国钨矿资源的日益枯竭[5-6]。我国钨矿资源优势正在逐步消失,资源危机凸显。目前随着钨资源越来越复杂难选,各类高杂质、低品位钨矿原料将成为今后钨冶炼企业原料处理的主体[7]。

褐铁矿平均含三氧化钨2%左右,含铁30%~40%。钨成分呈浸染状嵌布于褐铁矿中,目前传统的选矿技术(重选、磁选、浮选、电选等)无法将钨从褐铁矿中分离、富集,因此国内钨业界曾一度判定褐铁矿无钨工业回收价值[8]。褐铁矿中含钨量虽低,但其在岭南地区广泛存在,钨总储量大,从低钨品位的褐铁矿中提取钨,可在一定程度上缓解钨资源危机。国际上针对黑钨精矿或白钨精矿大致有6种传统分解方法,分别为苏打烧结法[9]、NaOH 分解法[10-11]、HCl分解法[9]、磷酸钠分解法[12]、苏打压煮法[13-14]、硫磷混酸协同浸出法[15],而对褐铁矿提钨的报道比较少,从有限的报道看,目前褐铁矿提钨方法基本为还原法[16-18]。

基于钨战略资源综合利用率提升的需求,为进一步拓宽钨资源利用渠道,研究以岭南某县褐铁矿为原料,结合现行钨冶炼工艺,采用还原剂-混合盐焙烧工艺从褐铁矿中选择性地提取钨。工艺的开发可改变褐铁矿作为水泥原料的传统处理方式,防止钨资源的永久性流失,对推动钨产业可持续发展具有积极的意义。

1 试验部分

1.1 试剂和仪器

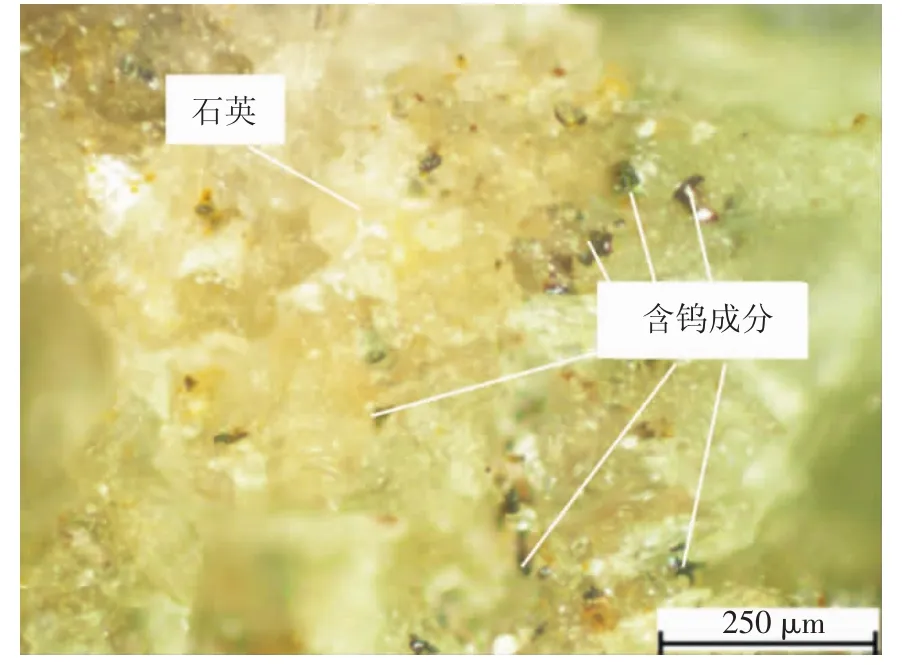

原料:试验所用原料为岭南某县褐铁矿,含钨量低,钨成分呈浸染状嵌布于矿石中,见图1。

图1 钨在褐铁矿中的分布情况Fig.1 Distribution of tungsten in limonite

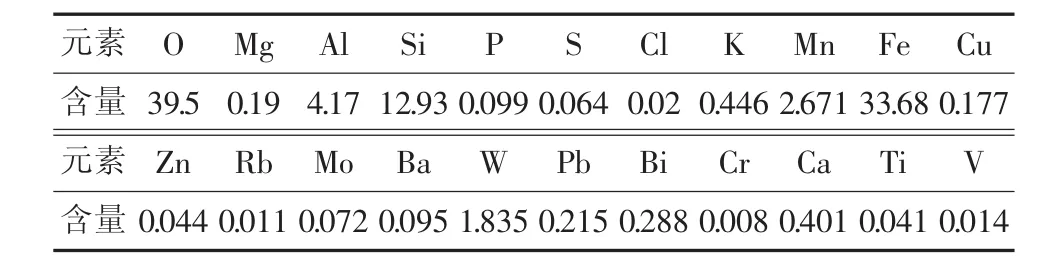

从图1可看出,褐铁矿的含钨成分无规律地嵌布于矿石内,嵌布颗粒粒径变化幅度大,极不均匀。试验前对褐铁矿进行了元素分析,具体组成见表1。

表1 褐铁矿元素组成分析 w/%Tab.1 Element composition analysis of limonite

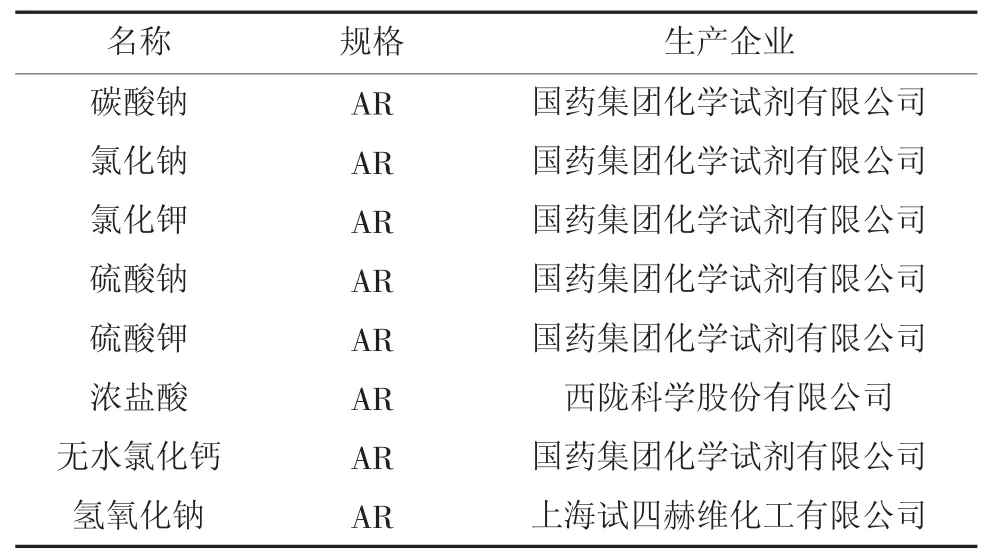

助剂:试验使用活泼金属盐为助剂,协同碳粉破坏褐铁矿结构,所用助剂材料见表2。

表2 试验所用助剂材料表Tab.2 List of auxiliary materials used in the test

仪器:ECF1-10-14型高温箱式电阻炉(上海广益高温技术实业有限公司);DF-4型电磁式制样粉碎机(杭州三思仪器有限公司);JJ型精密增力电动搅拌器(江苏金坛市佳美仪器有限公司);HH-S4恒温水浴锅(郑州长城科工贸有限公司);LEAD-2型蠕动泵(保定兰格恒流泵有限公司);SHZ-Ⅲ循环水式真空泵(南京科尔仪器设备有限公司);101A-2型电热鼓风恒温干燥箱(上海实验电炉厂)。

1.2 试验原理和方法

1.2.1 试验原理

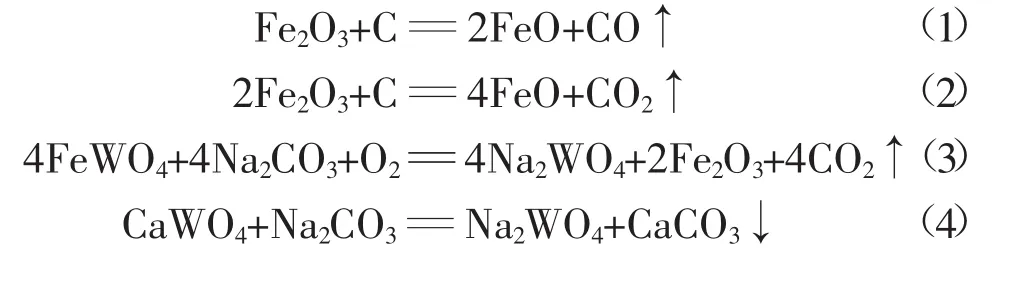

褐铁矿结构特殊,含钨成分嵌布于矿石中,如采用传统提钨工艺处理该矿石,则因碱(NaOH、Na2CO3)与矿石中含钨成分接触面小,可参与反应的含钨成分非常有限,导致提钨效果差。为提高钨的提取效率,应先将褐铁矿结构破坏,使含钨成分摆脱其他连生矿物的束缚,增加与助剂间的接触面积,使其与助剂的反应更充分,从而提高难溶性钨成分转化成易溶性钨酸盐的效率,达到高效提钨的目的,该过程中可能发生的反应如式(1)~式(4)。

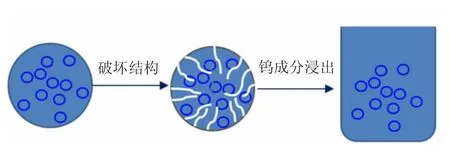

如式(1)~式(4)所示,褐铁矿提钨过程是利用还原剂的还原性,在高温条件下将高价铁还原,使矿物组分发生变化而将褐铁矿结构破坏,使得矿石中的含钨成分从浸染状嵌布的结构中解脱出来,从而提高与碳酸钠的反应效率,图2为从褐铁矿中提取钨的工艺简示图。

图2 从褐铁矿中提取钨的工艺简示图Fig.2 Brief description of tungsten extraction process from limonite

由图2可知,褐铁矿中难溶性钨成分转化为易溶钨酸盐后溶解浸出的全过程。首先,助剂高温焙烧协同碳粉破坏褐铁矿结构,矿物不再紧密包裹住难溶性含钨成分,结构的破坏使得难溶性含钨成分与外界接触面增大;随后,碳酸钠在高温条件下与难溶性含钨成分进行充分反应生成易溶性钨酸盐;最后,易溶性钨酸盐经水浸溶解转移至含钨浸出液中。

1.2.2 试验方法

称取100 g褐铁矿,将褐铁矿倒入电磁式制样粉碎机中细磨成粉状;加入一定比例的碳粉和碳酸钠等助剂,将其与细磨好的矿样混合均匀,加水成球后置于马弗炉内高温焙烧并保温一段时间即成熟料;熟料随炉冷却后经电磁粉碎,再经水浴浸出;浸出渣以1.5倍水搅拌洗涤1次;将滤渣干燥后称重,送检分析其中的WO3含量,并计算钨的浸出率。钨浸出率计算公式如式(5)所示。

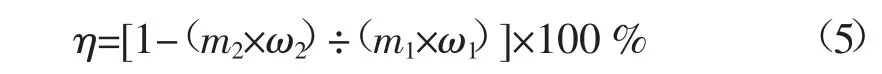

式中:η表示钨浸出率;m1、m2分别为原矿、浸出滤渣质量,g;ω1、ω2分别为原矿、浸出滤渣中的 WO3的质量分数,%。

2 结果与讨论

2.1 不同助剂组分对钨浸出率的影响

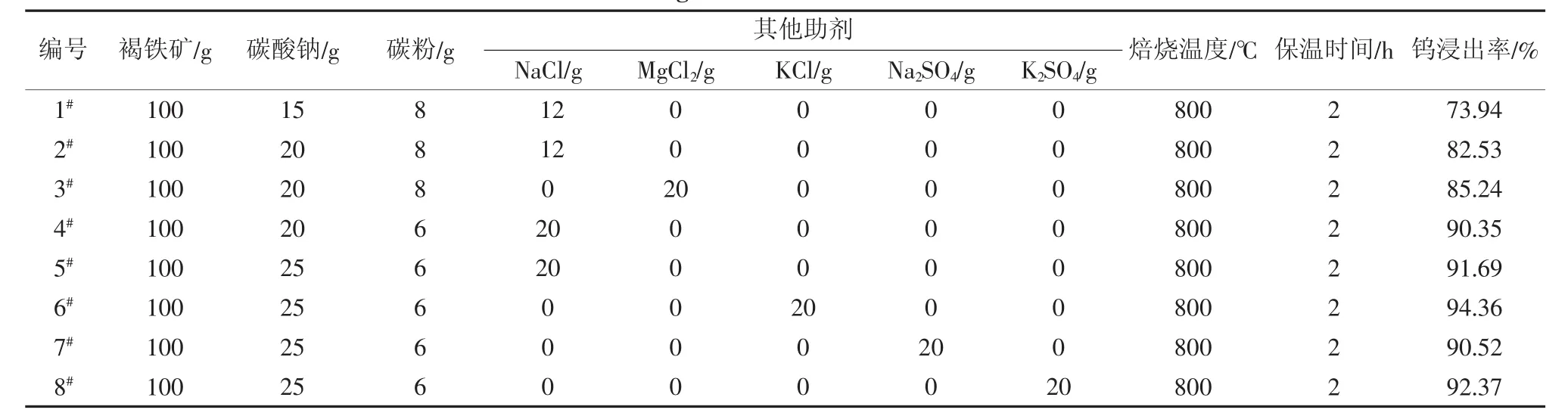

为顺利开展褐铁矿提钨试验,先对焙烧时配入的助剂种类进行优选,再确定助剂用量及焙烧温度等条件,试验条件及结果见表3。

从表3结果可知,钠盐、钾盐、镁盐与碳酸钠混合物协同碳粉还原褐铁矿皆可获得较高的钨浸出率。在碳粉作用下,焙烧过程发生了一系列的氧化-还原反应,褐铁矿结构被破坏,改变了含钨成分在褐铁矿矿石中呈浸染状嵌布的结构,使得褐铁矿中含钨成分可与添加的混合助剂进行更充分的化学反应,从而实现了难溶性钨向易溶性钨酸盐的高效转化。

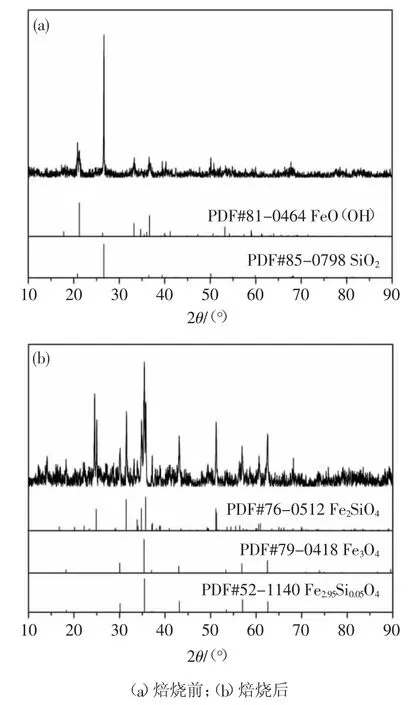

为加深对褐铁矿提钨过程的认识,观察还原剂与混合助剂高温焙烧对褐铁矿的作用,对褐铁矿原矿和助剂焙烧处理后渣进行了XRD图谱分析,具体见图3。

图3 褐铁矿焙烧前后的XRD对比图Fig.3 XRD comparison of limonite before and after roasting

从图3可知,褐铁矿原矿的主要成分为SiO2和FeO(OH),铁主要以+3价形式存在。添加助剂焙烧后主要成分为Fe2SiO4和Fe3O4等铁硅化合物,铁呈+2、+3价形式存在,说明原褐铁矿中部分+3价铁被还原为+2价铁,使得焙烧后矿物组成发生了明显的变化,原矿石结构被破坏。因此,选择恰当的助剂,并添加一定的量,可改变褐铁矿无钨工业回收价值的境况,使褐铁矿中含钨成分由难溶物转化成易溶的钨酸盐。结合表3可看出,钾盐协同效果优于钠盐、镁盐,氯化盐稍优于硫酸盐,这是由于相同温度下,各盐的活泼性能与扩散速率等差异所致。为提高钨的浸出率,后续试验以氯化盐和碳酸钠在碳辅助还原条件下进行褐铁矿提钨试验。

表3 不同助剂选择、用量及反应结果Tab.3 Selection,dosage and reaction results of different additives

2.2 碳粉用量对钨浸出率的影响

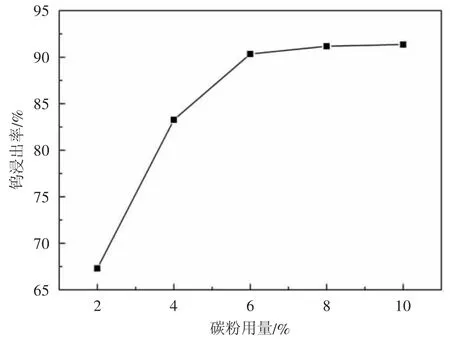

褐铁矿结构复杂,细磨后呈黄褐色,铁以+3价形式赋存于矿石中,从原矿的XRD图谱(图3(a))也可获佐证。碳粉的加入可在高温焙烧的条件下发生系列复杂的氧化-还原反应,但体系处于空气气氛中,碳易与空气中的氧发生反应,使得碳粉配比难以通过理论计算确定。从表3也可看出,当活泼金属盐助剂占褐铁矿质量的20%时,碳粉添加量为褐铁矿6%~8%时,可获得较好的钨浸出率,为获得较优的碳粉配比系数,还需进行碳粉配比优化试验。改变碳粉用量,其余条件见表3中4#样,焙烧好后的熟料处理方式参照试验方法,计算不同碳粉加入量对钨浸出率的影响,试验结果见图4。

图4 碳粉用量对钨浸出率的影响Fig.4 Effect of carbon powder dosage on tungsten leaching rate

由图4可知,随着碳粉用量的增加,钨浸出率随之增加,碳粉用量从2%升至6%时,钨浸出率增幅显著,碳粉用量从6%升至10%时,钨浸出率增幅趋于平缓。主要原因是碳粉与褐铁矿在空气气氛中进行反应,过程较为复杂,部分碳与空气中氧反应生成CO或CO2,有效参与褐铁矿还原的碳粉占比减少,当碳粉量不足时,褐铁矿结构破坏程度受限,相当部分钨仍呈浸染状嵌布于褐铁矿矿石中,阻碍了矿石中钨与混合助剂间的反应,此时钨浸出率偏低;而当碳粉用量达到一定程度时,褐铁矿结构基本破坏,含钨成分能与碳酸钠及其他助剂间发生较充分的反应,难溶性含钨成分基本生成易溶性钨酸盐。碳粉用量为6%时,即可获得较高的钨浸出率(>90%),而继续提高碳粉用量,钨浸出率增幅极小,主要原因是还原剂至一定量后,矿石结构已基本被破坏,矿石中的含钨成分已改变了浸染状嵌布的结构,可与助剂充分接触反应,此后再增加碳粉用量,对褐铁矿结构破坏已无明显的促进作用,钨浸出率上升趋势不再明显。

2.3 碳酸钠用量对钨浸出率的影响

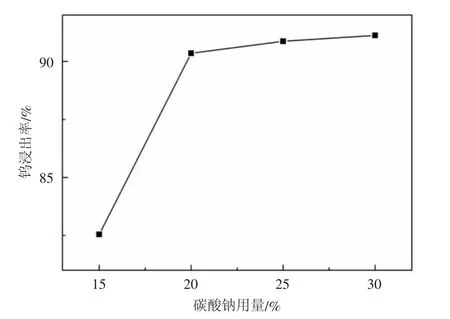

褐铁矿中难溶性的含钨成分反应生成易溶性钨酸盐的过程中,碳酸钠是关键物料。褐铁矿结构破坏后,含钨成分与碳酸钠等助剂间的接触面增大,在高温条件下发生反应,实现含钨成分向易溶性盐转化目的。试验通过改变碳酸钠用量,其余条件见表3中4#样。焙烧好后的熟料处理方式如前试验方法所述,计算不同碳酸钠加入量对钨浸出率的影响,试验结果见图5。

图5 碳酸钠用量对钨浸出率的影响Fig.5 Effect of soda ash dosage on tungsten leaching rate

由图5可以看出,随着碳酸钠用量的增大,钨浸出率随之增大,碳酸钠用量由15%增至20%时,钨浸出率增幅显著,碳酸钠用量从20%增至30%时,钨浸出率增幅趋缓,其作用效果与碳粉的作用相似。原因是褐铁矿组分复杂,存有一定量的高价离子如钙、镁、铁等,钨酸根与阳离子结合时存在竞争性反应,且整个反应体系为固固反应,即难溶钨成分生成易溶性钨酸盐是固固接触反应,与物料的混合均匀程度与高温扩散性能等有关,为增加褐铁矿中难溶性含钨成分向易溶性钨酸盐的转化趋势,碳酸钠用量需过量一定系数方可将难溶性钨有效转化成易溶性钨酸盐。图5结果显示,当碳酸钠质量为褐铁矿的20%时,已可获得较高的钨浸出率,继续增加碳酸钠用量,钨浸出率提高有限,而碳酸钠价格较高,兼顾考虑工艺成本和钨浸出率,后续试验中碳酸钠用量将以褐铁矿质量的20%计。

2.4 钾钠盐配比对钨浸出率的影响

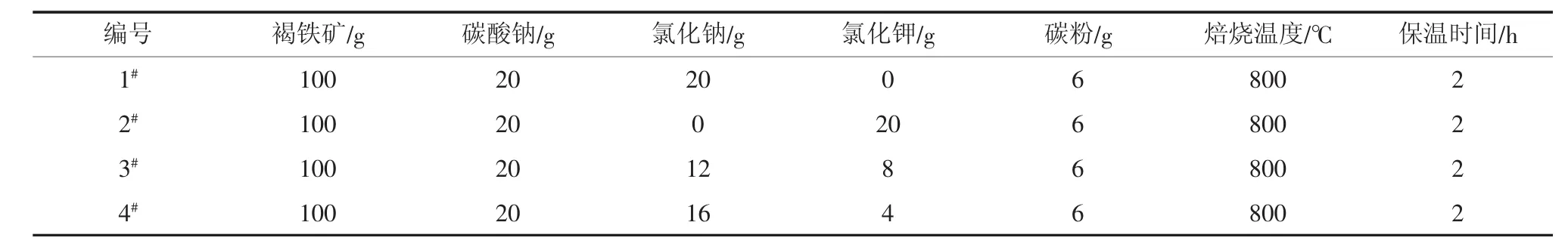

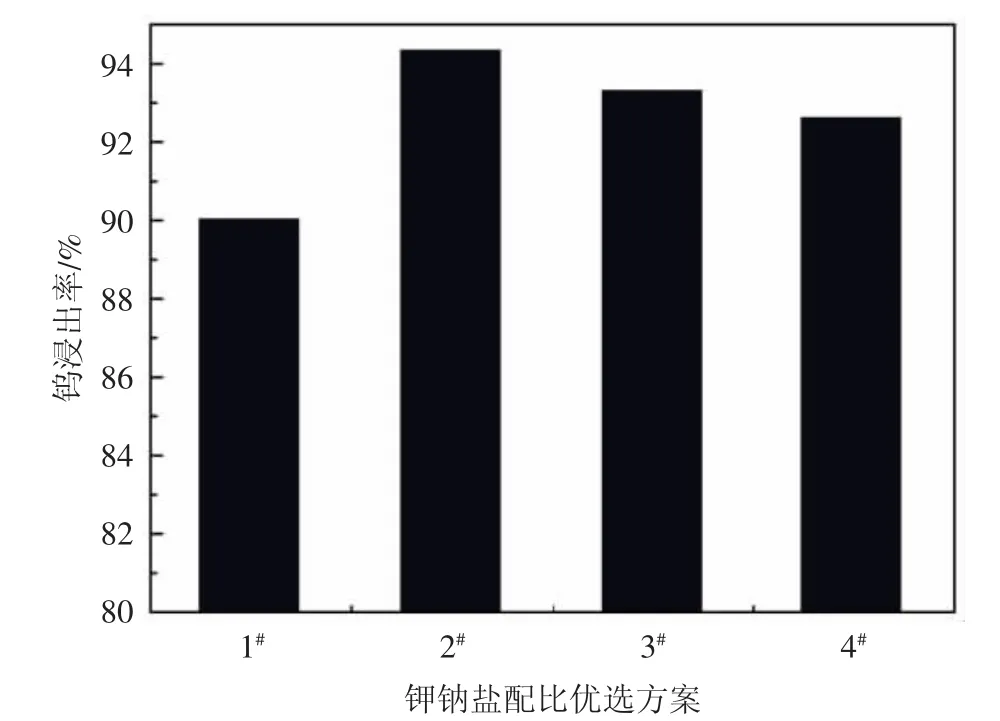

试验过程对各类助剂的添加进行了研究,发现仅添加碳粉和碳酸钠时,碳酸钠用量较大才能达到较高的钨浸出率。试验通过添加其他常见化合物,取代部分碳酸钠,添加的化合物可在高温条件下协同碳粉、碳酸钠破坏褐铁矿结构以及促进碳酸钠与含钨成分的反应,稳定提高钨浸出率的同时节省碳酸钠的用量。经过探索性试验发现,碱金属盐具有良好的助破效果,且钾盐效果优于钠盐,但钾盐价格远高于钠盐价格,从降低工艺成本方面考虑,尽可能选用价格低廉的氯化钠,而全部采用氯化钠时,钨提取率又较低,降低了钨资源的利用效率。试验选择钾钠混合盐作为褐铁矿提钨的辅助配料,并对钾钠盐配比进行优选。优选试验中碳酸钠、碳粉添加量分别为褐铁矿的20%、6%,钠钾混合盐总量为褐铁矿的20%,试验条件见表4。焙烧好后的熟料处理方式参照试验方法,计算不同钾钠盐配比对钨浸出率的影响(图6)。

表4 钾钠盐配比优选方案Tab.4 Optimization scheme of potassium sodium salt ratio

图6 不同钾钠盐配比对钨浸出率的影响Fig.6 Effect of different potassium sodium salt ratio on tungsten leaching rate

从图6可以看出,添加氯化钾后,可保持较高的钨浸出率(>92%),兼顾考虑钨浸出率及提取成本,确认表4中的4#条件是褐铁矿提钨的较优的钾钠盐配比系数。

2.5 焙烧温度对钨浸出率的影响

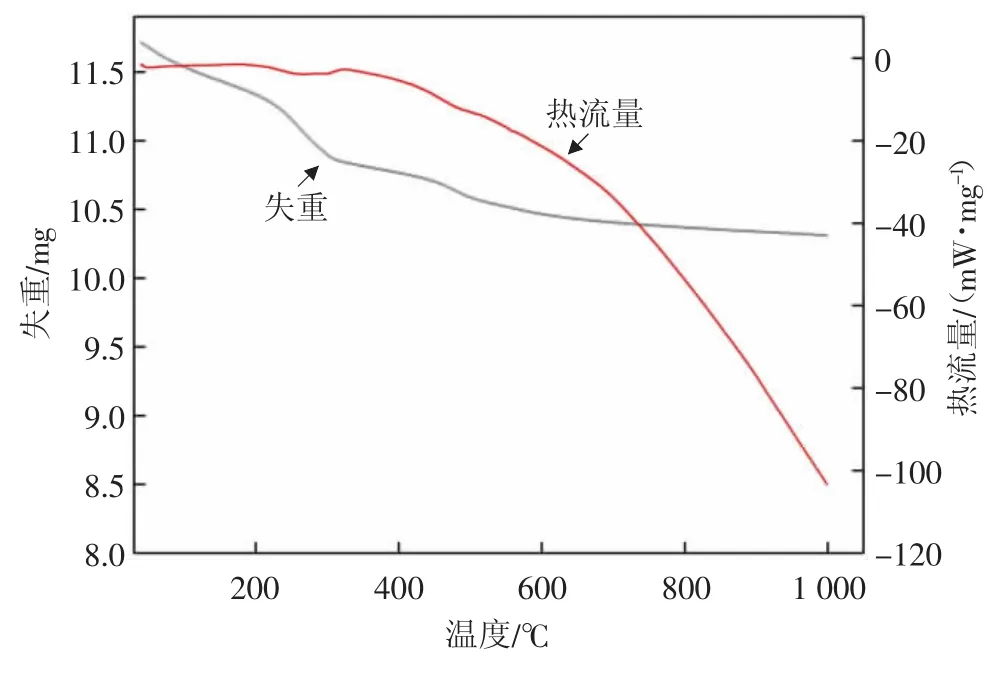

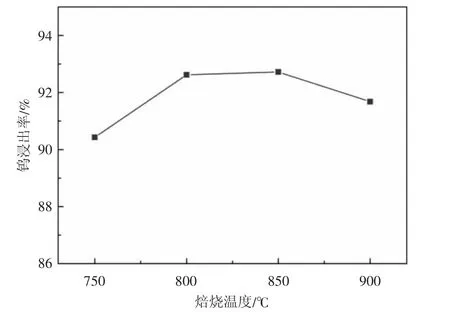

褐铁矿结构牢固,采用传统的黑白钨矿提钨方法处理该矿难以奏效。褐铁矿提钨需先破坏矿石结构,而高温焙烧是破坏矿物结构的常用手段,但焙烧温度高低直接关系到工艺能耗大小。试验助剂配比见表4中的4#,先对褐铁矿进行热重-差热分析,结果见图7,后改变焙烧温度,焙烧好后的熟料处理方式同上节所述,计算不同焙烧温度对钨浸出率的影响,试验结果见图8。

图7 褐铁矿热重-差热分析结果Fig.7 Results of thermogravimetric differential thermal analysis of limonite

图8 焙烧温度对钨浸出率的影响Fig.8 Effect of different roasting temperature on tungsten leaching rate

从图7分析可知,褐铁矿无特别明显相变点。但焙烧温度过高,易使褐铁矿熔融烧结,后续破碎困难进而影响钨的提取效率,焙烧温度低,则褐铁矿结构难以破坏,含钨成分与助剂反应不充分,致使难溶性钨成分转化成易溶性钨酸盐的过程受阻,钨浸出率较低。由此可知,焙烧温度不仅影响到褐铁矿的提钨效率,也直接影响到工艺的能耗,是褐铁矿提钨过程中非常重要的工艺参数。

从图8可以看出,焙烧温度小于850℃时,钨的浸出率随焙烧温度的升高而提高,焙烧温度大于850℃后,钨浸出率则稍微下降,800℃焙烧和850℃焙烧后钨浸出率基本相当。原因是褐铁矿结构的破坏受温度影响较大,焙烧温度为750℃时,在还原剂及助剂作用下,褐铁矿结构虽已破坏,但破坏程度受限,尚有部分钨成分仍嵌布于褐铁矿中,使得含钨成分与添加的碳酸钠等混合助剂间反应不充分。另外静态焙烧时物料间的反应与接触面、混料均匀度有关,在该温度条件下混合助剂的扩散速度更低,与矿石中含钨成分接触反应也会受到一定的影响,致使钨浸出率略低;而随着温度的升高,褐铁矿结构破坏更完全,物料间接触面增大,反应更充分,使得钨浸出率上扬;焙烧温度增至900℃时,物料烧结较为严重,破碎困难,部分易溶性钨酸盐被熔融物包裹,易溶性钨浸出不完全,使得钨浸出率下降,综合考虑钨浸出率和能耗,选择焙烧温度为800℃。

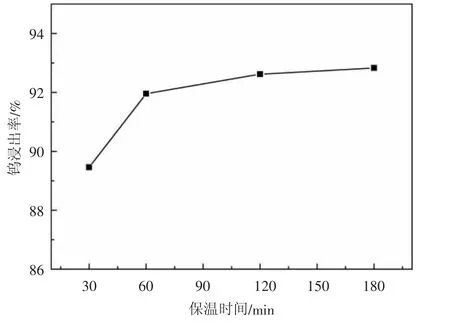

2.6 保温时间对钨浸出率的影响

在焙烧工艺中,除焙烧温度外,保温时间也是一个重要的因素,保温时间过短可能会使物料间反应不完全,导致钨的浸出率低,而保温时间过长对钨浸出率的影响已无明显影响,反而造成能耗增加。试验其他条件见表4中的4#,改变保温时间,焙烧好后的熟料处理方式参照试验方法,计算不同保温时间对钨浸出率的影响,结果见图9。

图9 保温时间对钨浸出率的影响Fig.9 Effect of holding time on leaching rate of tungsten

由图9可知,保温时间从30 min延长至60 min时,钨浸出率上升明显。由于褐铁矿破坏过程需要一定的时长,保温30 min不足以使含钨成分与助剂充分反应,大部分钨仍以难溶性钨形式存在,致使钨浸出率偏低。而保温60 min后,再延长保温时间,浸出率结果上升幅度极小,近水平线,说明保温时间达60 min后,物料在高温条件下已反应充分,难溶性钨转化成易溶性钨酸盐的反应趋于平衡。从图9结果可知,保温60 min的钨浸出率为91.96%,保温120 min的钨浸出率为92.62%,钨浸出率仅提升0.74%。为获得稳定的钨高浸出率,焙烧保温时间可在60~120 min范围内选择。

3 结语

褐铁矿结构特殊,钨呈浸染状嵌布于矿石中,传统的黑白钨矿提钨方法对该矿难以奏效。研究通过添加还原剂和活泼金属盐混合助剂,经高温焙烧将褐铁矿结构破坏,使得含钨成分可与助剂充分反应,使得难溶性钨转化为易溶性钨酸盐,实现高效提钨的目的。考察了还原剂、碳酸钠、钾钠盐的添加量、焙烧温度、保温时间对钨浸出率的影响。确定褐铁矿较佳的钨提取条件为:碳粉、碳酸钠、混合钾钠盐的添加量分别为褐铁矿的6%、20%、20%(钾钠盐质量比为 2∶8),焙烧温度为 800℃,保温时间 60~120min,在该条件下褐铁矿中钨浸出率可稳定达92%。该方法工艺流程简便,操作条件温和,使业界中曾广泛认为无钨工业回收价值的褐铁矿实现了钨的高效提取,具有较好的工业前景,有望拓宽钨资源渠道。