海洋大气环境中架空管道保温层下腐蚀的调研及防护对策

2021-10-25王英波殷振兴

王英波,殷振兴,胡 浩,唐 晓

(1. 日照实华原油码头有限公司,日照 276800; 2. 中国石油大学(华东)材料科学与工程学院,青岛 266580)

日照某码头架空管道因加热管道节能需求覆有岩棉类保温层,外部以铝箔板封装。正常工作10 a后,更换保温层材料时发现管道环焊缝、支管连接、管托部位等普遍发生了腐蚀,其中压力表接管等发生了较严重的局部腐蚀。由于对其腐蚀原因了解不够透彻,且腐蚀发生在保温层下难以通过日常检测发现,这种架空管道保温层下腐蚀严重威胁着管道运行安全,使管道存在腐蚀破裂泄漏风险。

在石油、化工等行业中,服役于高温或低温环境中的设备及管道外表面施加保温层不仅能有效降低能耗,而且对于确保工艺条件达到设备运行能力和装置安全具有重要作用[1]。但在实际运行过程中,由于外防护层受损或其他原因,保温材料会受潮或受湿,在保温层与金属外表面间形成薄层电解液腐蚀环境,导致保温层包覆下的设备及管道外表面发生局部腐蚀,即保温层下腐蚀(CUI)。CUI是由于水或其他腐蚀介质渗入保温层后,在保温层与金属表面形成电解液环境而导致金属腐蚀的现象,CUI长期以来难以避免且频繁发生。特别是海洋装备[2]、石油管道[3-5]和炼化企业设备[6-7],氯离子和硫化物在金属表面聚集,无论是碳钢、低合金钢,还是不锈钢,都会产生严重的腐蚀,影响设备安全。

对于保温层下腐蚀的机理,KANE等[8-9]认为水分是发生CUI最根本的原因。FRANK等则认为保温层与管道基体表面的温差是CUI的决定因素,在热循环条件下,随着水分重复聚集和蒸发,保温材料和基体金属间的电解液浓度越来越大,腐蚀速率不断提高[10]。多数研究者认为,CUI的发生是水、水中的杂质以及温度共同作用的结果。保温层的缝隙或者破损等会导致水分渗入保温层使其变潮湿,保温层内外温差会使水汽冷凝在金属基体表面,形成局部液体聚集。同时,雨水或保温层中有害介质的溶解聚集会形成电解质溶液,特别是在原油码头等潮湿的环境中,会加速设备管道的腐蚀和过早失效。而且此时保温层导热系数会增大,使保温节能效果降低,这也会加速CUI。CUI常见的腐蚀产物以氯化物和硫酸盐为主[11-12]。

海洋大气环境含有大量盐分,其特点是相对湿度大、盐分含量高,处于该环境中的管道设备极易受到海洋大气的腐蚀破坏。如日照实华原油码头有限公司位于黄海畔,属典型的海洋性气候,大气相对湿度较高,空气中含有较多的盐分,金属材料表面很容易形成含有氯化钠、氯化镁等无机盐的水膜,与清洁大气中形成的冷凝水膜相比,钢材的腐蚀速度会增加8倍以上。为了保障设备安全运行,需要从根本上消除腐蚀导致的管道泄漏及破坏隐患。

迄今,关于海洋大气环境中架空管道保温层下腐蚀发生和发展规律、作用机制等的研究甚少,现有成果不足以支撑保温层下腐蚀损伤的正确评估,难以针对性提出有效防护措施。本工作主要针对原油码头架空输油管道保温层下腐蚀进行系统调研,并开展腐蚀防护对策的相关研究,以弄清腐蚀原因,有效进行腐蚀控制,从而保障系统的完整性,提高生产安全性。

1 试验

架空管道为L245钢,其三通、封头、接管等采用20钢。采用防爆数码相机进行腐蚀形貌宏观观察,采用奥林巴斯超声波测厚仪45MG进行局部管道测厚。现场采集腐蚀产物,分别进行XRD和XPS分析。

2 腐蚀调查

2.1 架空管道典型部位的保温层下腐蚀形貌

在保温层更换期间,针对拆除保温层架空管道已发生腐蚀和易腐蚀的部位进行调研,主要包括管道附件、法兰、焊缝等部位,评估其腐蚀损伤程度。

2.1.1 汇油管顶部排气阀连接处腐蚀

图1为汇管一侧排气阀部位的形貌,可以发现在排气阀与管道连接处以及附近区域发生了严重的腐蚀,腐蚀产物堆积,并且出现了腐蚀坑,有的孤立存在,有的连成一片。

图1 汇油管北侧排气阀部位腐蚀形貌Fig. 1 Corrosion morphology of the exhaust valve on the north side of the oil collecting pipe

除了排气阀部位本身,这种腐蚀现象还向周围扩展。一方面,沿着汇油管的轴向在汇油管的3点位置,出现零散的腐蚀坑;另一方面,沿着汇油管的顶部,在周边区域出现聚集和零散并存的腐蚀坑。这些是典型的保温层下瘤状腐蚀,基本单元为发生于涂层下的局部腐蚀,腐蚀产物呈层状;密度较大时为群落状腐蚀产物堆积,伴随着腐蚀产物膜下管道的局部腐蚀坑出现。

2.1.2 管道底部排水阀连接处腐蚀

不仅管道顶部的附件容易发生腐蚀,管道底部也是腐蚀的高风险区域。现场检查了管道底部附件连接处,发现汇油管底部的排水阀连接处腐蚀较为显著,如图2所示。查询了设计资料,管道及管件皆为20号碳钢,排除电偶腐蚀的可能性,这主要是由于该连接处的保温层积水导致的焊缝腐蚀。

图2 汇油管底部排水阀连接处的腐蚀形貌Fig. 2 Corrosion morphology of the connection of the drain valve at the bottom of oil collecting pipe

2.1.3 管道顶部剥离涂层下腐蚀

除了瘤状腐蚀坑外,管道顶部还发生了剥离涂层下腐蚀,出现了显著的涂层成片脱落,暴露出管道基材,带有红褐色腐蚀产物,其腐蚀形态为均匀腐蚀。

2.1.4 焊缝区域腐蚀

现场检查到输油管SY04与汇油管连接处焊缝区域发生了显著腐蚀,焊缝区域出现大面积瘤状腐蚀,并且发生了明显的局部腐蚀坑,坑深度为1.5 mm。

2.1.5 压力表接管腐蚀

输油管道的压力表等设施也检查到明显的腐蚀,而且腐蚀部位不仅局限于焊缝连接处,还包括整个压力表接管。

2.1.6 管道法兰

引堤上架空输油管道使用法兰结构连接,法兰结构的腐蚀如图3所示。由于其结构比较复杂,覆盖保温层的完整性受到影响,水汽进入容易导致法兰结构发生腐蚀。其腐蚀形态不同于瘤状腐蚀坑,法兰结构由于其物理构造造成了缝隙,故法兰发生端面及螺孔内的缝隙腐蚀。

图3 法兰结构的腐蚀形貌Fig. 3 Corrosion morphology of flange structure

2.1.7 管托结构

引堤上架空输油管道采用管托进行支撑。管道与管托之间焊接不完整且存在缝隙,缝隙内腐蚀状况不明。调研过程中进行了管托拆卸、腐蚀检查与管托安装。拆卸管托的腐蚀形态如图4所示。管托整体比较光滑,在其底部存在明显锈迹,距离边缘较近处发现有三处点蚀坑。这是由于管托与管道底部存在缝隙,导致保温层下电解液积聚,从而引发了缝隙结构中的点蚀。

图4 管托结构的腐蚀形貌Fig. 4 Corrosion morphology of pipe support structure

2.2 架空管道保温层下腐蚀部位测厚

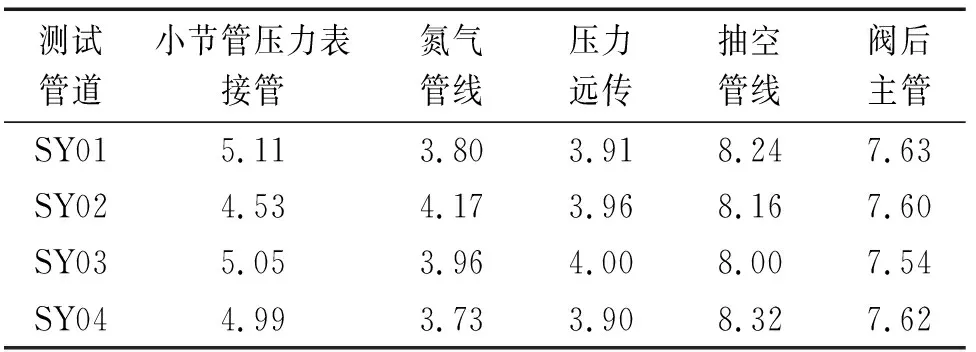

对腐蚀相对比较严重的输油管SY01-04,汇油管及其管件进行了腐蚀检测,通过超声仪器进行了管道及管件测厚,结果见表1。

表1 平台输油管道及管件的测厚结果Tab. 1 Tichness measurement results of oil pipeline and fittings on platform mm

由表1可见:输油管02的小节管压力表的接管腐蚀相对比较严重,平均厚度仅为4.5 mm,最薄处仅有4.37 mm。输油管01和04的氮气管线最薄,分别为3.80 mm和3.73 mm,显著低于02和03输油管的。四个输油管的压力远传腐蚀相对较小,厚度基本没有明显损失。阀后主管的厚度显著低于抽空管道的,显示为阀后区域的流态不稳定影响其腐蚀速率。

3 腐蚀产物成分

现场调研输油管道腐蚀状态并采集了代表性腐蚀产物,包括:(a) 汇油管抽空线短节,(b) 汇油管排水短节,(c) 汇管排气阀北一连接处,(d) SY04与汇油管连接处,(e) SY01压力接管,(f) 汇管排气阀周边顶部。为了明确腐蚀机理,针对收集到的腐蚀产物进行XRD和XPS测试,以确定其腐蚀产物构成。

3.1 XRD分析

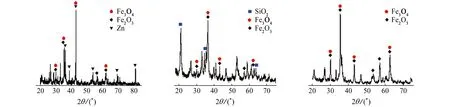

对采集到的腐蚀产物进行XRD分析,结果见图4。

(a) 汇油管抽空线短节 (b) 汇油管排水短节 (c) 汇管排气阀北一连接处

由图4可见:腐蚀产物主要由Fe2O3和Fe3O4组成,部分样品中还含有SiO2,应该来自空气中沉降的颗粒物,部分含有Zn,应该来自管道涂覆的富锌底漆。

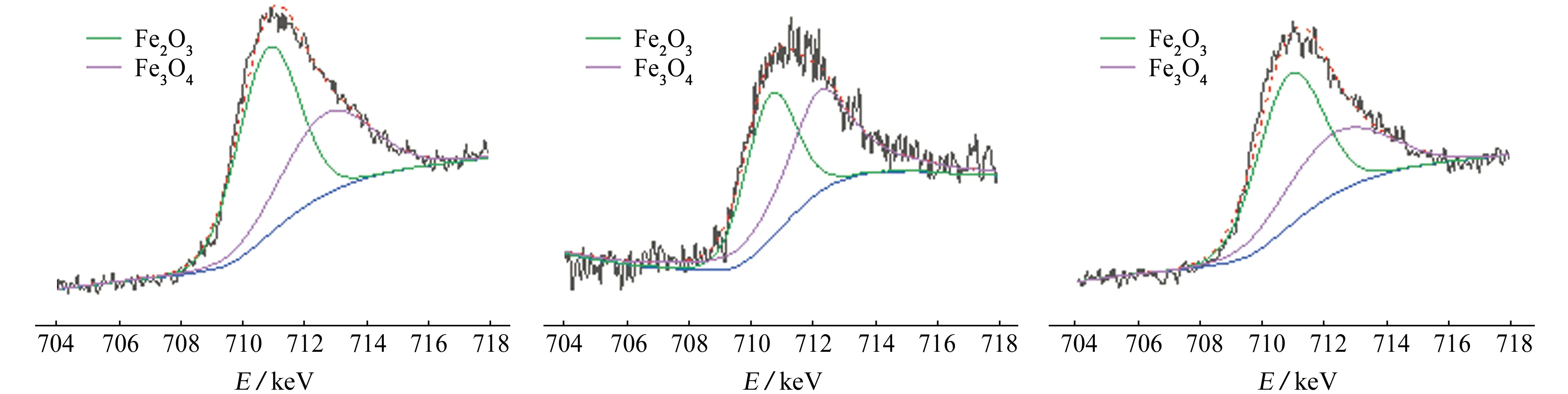

3.2 XPS分析

将收集到的腐蚀产物进行XPS分析,结果如图5所示,可以发现腐蚀产物主要由Fe2O3和Fe3O4组成,这与XRD分析结果一致。

(a) 汇油管抽空线短节 (b) 汇油管排水短节 (c) 汇管排气阀北一连接处

4 腐蚀原因分析

海洋大气环境具有大气湿度高、含盐量高、腐蚀性介质浓度高等特点,当含腐蚀性介质的水分渗透形成薄液膜,促进形成了一个原电池,使得保温层下腐蚀更容易发生和发展。如果设备具有保护层,保护层的破裂和长时间的服役仍能使其受潮。日照原油码头腐蚀环境为含氯离子的海洋大气环境,碳钢的主要电化学腐蚀反应为:

阳极反应:

(1)

阴极反应:

(2)

阳极反应生成的Fe2+与阴极反应生成的OH-生成次生腐蚀产物Fe(OH)2,Fe(OH)2在氧气的作用下继续发生反应,生成最终腐蚀产物Fe(OH)3和Fe3O4,反应式如下:

(3)

(4)

这些腐蚀产物比较疏松,缺乏保护性,所以一旦在金属表面的某处生成,腐蚀就会持续发展,导致局部腐蚀穿孔。

设备表面有涂层保护,覆盖有保温层,保温层外层为金属薄板,当设备表面存在电解液时,在结构内部形成了密闭的腐蚀环境,可视为一种特殊的缝隙腐蚀环境。电解液厚度不均、涂层损伤、设备表面温度差异等因素都能导致薄层电解液下设备腐蚀呈现局部化特征,例如涂层完整程度不同会导致涂层下设备材料腐蚀产生局部化趋势,产生阴阳极分化。保温层下管道材料的腐蚀通常呈现明显的局部化特征,随着时间的推移,这种局部化差异可能会更加明显。海洋大气环境中保温层下的局部腐蚀严重威胁着设备安全,然而由于保温层的遮蔽,难以进行设备损伤检测,尤其是在保温层下局部腐蚀发展初期。

CUI在海洋大气环境中可以产生不同形式的腐蚀,如点蚀、均匀腐蚀和应力腐蚀开裂等。点蚀是对架空管道安全威胁较大的一种局部腐蚀,点蚀坑能穿过厚壁导致管道破裂,或者引发应力腐蚀开裂。随着点蚀的发展,材料的强度受到影响,就有可能导致材料发生断裂,而这种断裂是灾难性的,有可能破坏整体部件的完整性,造成严重的损失。

5 腐蚀防护对策

5.1 显著腐蚀部位修复方案

5.1.1 腐蚀坑修复区域

适用范围:(1) 管道表面腐蚀坑、涂层下腐蚀凸起及周边等位置;(2) 压力表、排水阀、排气阀等管道附件连接结构;(3) 涂层腐蚀的管道环焊缝结构。

经St3级表面处理后,需要在晴天进行施工,带有金属光泽的腐蚀表面2 h内需要采用金属修复剂进行填补。

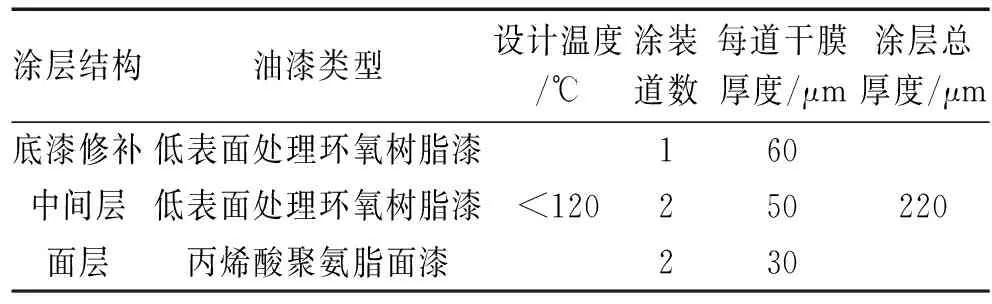

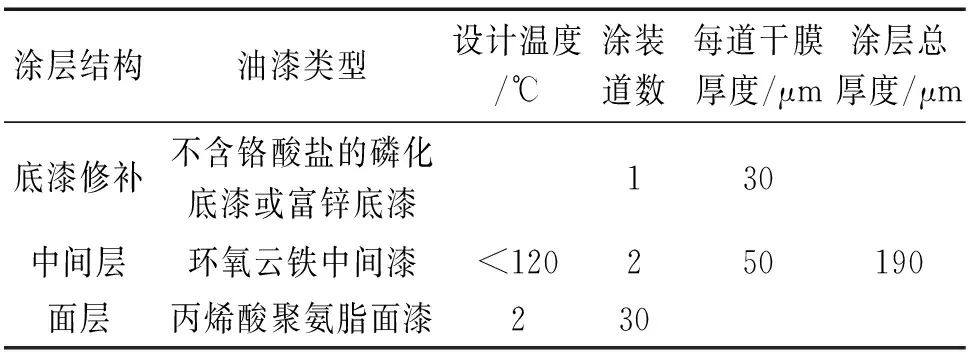

修复剂固化干燥后,推荐采用如表3所示涂层防护方案。

表3 腐蚀坑修复区域的防护涂层方案Tab. 3 Coating protection scheme for pit repair area

5.1.2 保温层下一般涂层防腐蚀方案

针对架空主管道、分支管和汇管无腐蚀缺陷部位,经St2级表面处理后2 h内涂覆底漆,需要在晴天进行施工,推荐涂层方案见表4。

表4 推荐的保温层下涂层防护方案Tab. 4 Recommended coating protection scheme under the insulation layer

5.1.3 管托和法兰结构防腐蚀方案

管托与管道底部连接结构注满带有缓蚀剂的防腐蚀胶泥,周边采用黏弹体配套的胶泥密封后,用黏弹体密封防水。

管道法兰结构,表面St2级处理后,同样可采用黏弹体整体包裹防腐蚀方案。

需要注意:疏松或剥落的涂层应该刮除,直至牢固的漆层暴露。光滑的表面需要进行轻度拉毛,以产生理想的附着力。损伤仅为面层油漆(主要为聚氨酯面漆),表面拉毛后用聚氨酯面漆进行修补。

5.2 保温层下腐蚀监检测方案

为了避免新的保温层下腐蚀破坏并控制原油缺陷发展,有必要建立腐蚀检查制度并适当实施腐蚀监检测技术。

(1) 每年进行一次腐蚀检查,重点检查外防护层完整性,检查保温层内积液状态,以及管道压力表、支管、排水管、排气阀等管件部位,检查支管及连接处腐蚀状态。

(2) 建议对汇油管排气阀连接部位等腐蚀严重部位实施电场指纹腐蚀监测技术,对金属结构的缺陷、裂纹、腐蚀以及它们的扩展情况进行高精度的检测。

(3) 建议每三年针对管道压力表、支管、排水管、排气阀等管件部位及焊接接头等高腐蚀风险部位进行腐蚀检测,评估其损伤风险。

6 结论

针对海洋大气环境中保温层下架空输油管道典型部位腐蚀现状进行现场调研,发现汇油管与排气阀连接处、小节管连接处、焊缝区域、管托底部等位置容易发生显著的局部腐蚀。

收集典型部位6个腐蚀产物样品进行XPS和XRD分析,结果表明腐蚀产物主要由Fe2O3和Fe3O4组成;架空管道连接处海洋性水汽容易进入,电解液厚度不均、涂层损伤、设备表面温度差异等因素都能导致管道保温层下腐蚀呈现局部化特征。

针对架空管道不同部位提出综合性腐蚀控制维护方案,包括架空管道保温层下腐蚀防护施工推荐方案和腐蚀检查、监检测方案,以对架空原油管道进行有效腐蚀控制,从而保障系统的完整性和提高生产安全性。