缆索用高强热浸镀锌及锌铝合金钢丝的性能

2021-10-25王志刚朱晓雄陈建峰何建平

王志刚,朱晓雄,赵 军,陈建峰,夏 伟,何建平

(1. 江苏东纲金属制品有限公司,无锡 214000; 2. 江苏法尔胜缆索有限公司,无锡 214445;3. 南京航空航天大学,南京 210016)

缆索作为索类桥梁最关键的受力构件之一,其力学性能、耐蚀性以及锚固性极大地影响着桥梁结构的安全性和耐久性[1]。传统镀锌钢丝因优异的力学性能、耐蚀性以及相对便宜的市场价格,作为桥梁的主要承重结构材料被广泛应用于桥梁建设[2]。但是,在诸如含硫、氯等重污染的大气中,作为桥梁重要的承重构件,其在电化学和机械应力的共同作用下,已不能满足使用需要[3]。如:日本许多设计寿命约100 a的悬索桥,仅使用约10 a就出现了不同程度的腐蚀退化[4]。此外,大量研究表明:虽然镀锌钢丝的实际抗拉强度并不会因镀层腐蚀而降低,但一旦钢丝基体开始腐蚀,其断后伸长率将显著下降并导致断裂[5]。世界上许多老旧悬索桥在循环应力和海洋环境的长期作用下,主缆钢丝都出现了严重的腐蚀和断裂,如布鲁克林大桥和威廉斯堡大桥等[4]。因此,镀层钢丝的耐蚀性与钢丝力学性能息息相关。现代索桥逐渐向着超大跨度发展,这对缆索钢丝的强度和耐蚀性提出了更高的要求[6]。

锌铝合金镀层作为一种新型金属防护镀层,因其热浸镀温度与热浸镀锌温度相近,故具有镀锌钢丝般良好的力学性能,牺牲阳极保护作用和自钝化保护性能。此外,大量研究表明,镀锌铝合金钢丝在各种大气环境中的耐蚀性是镀锌钢丝的2~3倍[7]。因此,镀锌铝合金钢丝作为一种新型结构缆索用品被广泛应用于桥梁建设。

为了准确评估热镀锌钢丝和热镀锌铝钢丝在张拉荷载下的耐蚀性,本工作采用扫描电镜(SEM)和能谱仪(EDS)对镀层及镀层与基体过渡区域的微观组织、成分进行表征。同时,采用盐雾试验和电化学手段对这两种镀层钢丝的耐蚀性进行评价,以期为其进一步应用提供理论支撑。

1 试验

1.1 试样

热浸镀钢丝采用江苏东纲金属制品有限公司生产的φ5.0 mm/1 960 MPa钢丝,由φ12.5 mm/87Mn高碳钢盘条经磷化处理、拉拔、热镀及稳定化处理制作而成,化学成分见表1,盘条钢丝的显微组织主要是分布均匀且片层间距较小的细片状索氏体。

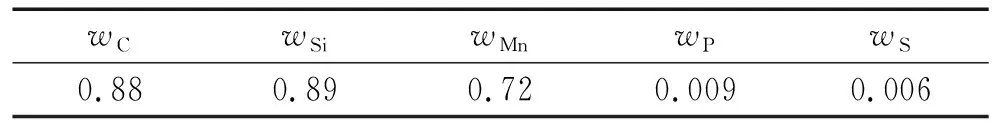

表1 钢丝的化学成分Tab. 1 Chemical composition of the steel wire %

热镀工艺流程如下:盘条→表面处理→拉拔→热镀锌(锌铝合金)→稳定化处理→检验包装→入库。按照此工艺分别热浸镀锌和锌铝合金钢丝,镀层厚度均为45 μm。

1.2 试验方法

采用ZEISS-EVO-18型扫描电子显微镜观察镀层显微组织和镀层表面形貌,用配套的能谱仪(EDS),分析镀层中元素种类和含量,准确分析镀层与基体结合区域的显微组织。

每种试样取5个平行试样进行预加应力的加速盐雾腐蚀试验,应力水平设置三档:0 MPa(A档),500 MPa(B档),1 000 MPa(C档)。盐雾试验条件如下:5% NaCl(质量分数)水溶液,溶液pH为6.8~7.2,试验温度为50 ℃,盐雾沉降率为1~2 mL/(80 cm2·h),每隔24 h取出5个试样,观察试样表面腐蚀情况,盐雾腐蚀试验总时长为240 h。

电化学测试在室温下进行,采用三电极体系,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,镀层钢丝试样为工作电极。试样非工作面用环氧树脂封装,测试面积为1 cm2。使用上海辰华仪器公司CHI604D型电化学工作站测试钢丝的极化曲线,腐蚀介质为3.5%(质量分数)NaCl溶液,动电位扫描速率为1 mV/s。电化学阻抗谱(EIS)的交流信号为振幅10 mV正弦波,扫描频率为10-2~105Hz。

2 结果与讨论

2.1 镀层显微组织

已有研究表明,相同镀层厚度条件下,镀锌铝合金钢丝的耐蚀性是镀锌钢丝的2~3倍,且具有与镀锌钢丝相同的力学性能。为了进一步探索这两种镀层的防腐蚀机理,对两种镀层的显微组织进行分析。

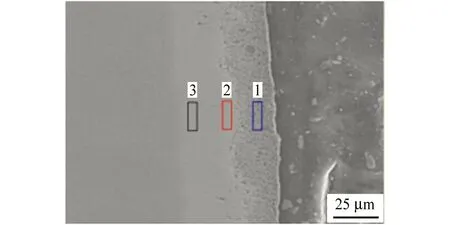

由图1(a)可见,钝Zn镀层由外向内可以分为三层。能谱分析结果表明:镀层外层区域(微区1)锌的质量分数为98%,可以确定为纯Zn相;微区2和微区3中Fe含量逐渐增加,表明该区域存在大量Fe-Zn相;中间层(微区2)锌与铁的原子分数比为12.85∶1,与FeZn13相的原子分数比十分相似,可以确定为FeZn13相;内层(微区3)锌的质量分数为88.04%,锌与铁的原子分数比为6.34∶1,考虑到元素分析误差,可以确定该区主要为FeZn7,见表2。

(a) 纯Zn镀层

表2 镀层截面的EDS分析结果Tab. 2 EDS analysis results of the coatings at the cross section %

微区1中Al的质量分数为6.17%,略低于镀层的平均铝含量。微区2和3中Al的质量分数高于平均铝含量,且有一定量的Fe和Zn,表明该微区可能存在一定量的Fe-Al-Zn合金。由表2可知:镀层微区1主要是Al和Zn元素,Zn和Al的原子分数比6.2∶1,说明该微区主要是由Zn-Al形成的共晶相和合金相组成的。微区3的Fe含量较高,铁元素可能主要来自于钢丝基体,该区域主要是Fe-Al-Zn合金相。

进一步分析可知:铝的加入有效抑制了组织较为疏松的Fe-Zn相和纯锌相的生成,并且生成了组织致密均匀且耐蚀性更好的Zn-Al相和Fe-Zn-Al相,极大地提高了镀层的耐蚀性。此外,铝的加入使过渡层的厚度明显减小,极大地提高了镀层的韧性,有效减少了镀层的裂纹、剥落,显著提高了镀层的力学性能。

2.2 力学性能

为了进一步减少大跨度桥梁的自重和内部应力,要求钢丝应具有极高的抗拉强度、良好的抗疲劳性能和极小的非弹性变形。试验采用高碳合金钢丝,通过提高C含量和添加Mn等合金化元素,在增加强度的同时,仍保持钢丝较高的塑性和韧性。由表3可知,经热浸镀后,热浸镀钢丝抗拉强度达1 920 MPa,与2008年建成的苏通大桥(世界上最大斜拉桥,主跨1 088 m)所用的1 770 MPa镀锌钢丝相比,提高近150 MPa,该热浸钢丝可满足大跨度桥梁的使用需要[8-9],且其余指标均满足GB/T 17101-2008和GB/T 20492-2006标准的要求。

2.3 宏观腐蚀形貌

由图2可见:镀锌钢丝表面呈现严重的红色和白色腐蚀产物,说明镀锌层已经失去保护作用,腐蚀已经发展到内部钢丝基体。而锌铝合金钢丝表面仅局部产生白绣,说明锌铝合金镀层对腐蚀介质仍具有较好的屏蔽性能。由图2还可见:随着应力增加,镀层表面红色腐蚀产物逐渐增多,这是因为随应力的增加,镀层表面的微小裂纹增多,加速了腐蚀介质的渗透,导致镀层腐蚀速率加快。在高应力下,镀锌铝合金钢丝仅局部区域出现了少量红色腐蚀产物。因此,在高应力下,锌铝合金镀层对腐蚀介质仍具有较好的屏蔽性能。

(a) 镀锌钢丝(无应力) (b) 镀锌铝合金钢丝(无应力)

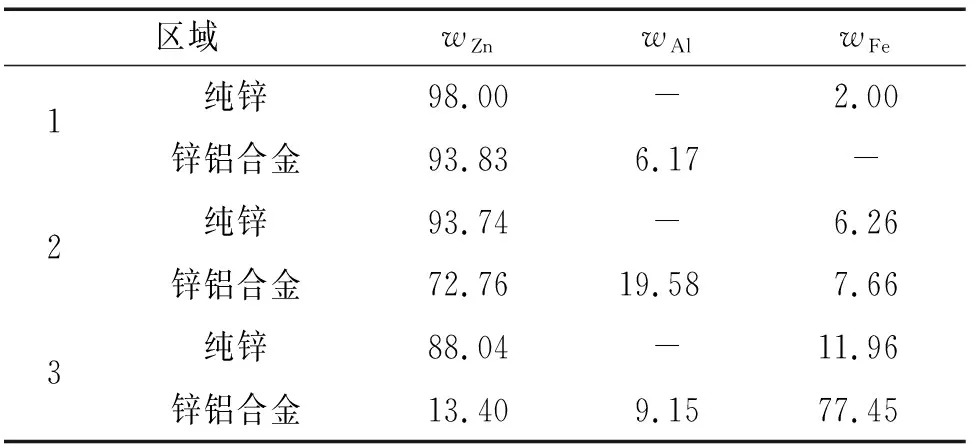

2.4 镀层腐蚀前后的微观形貌

由图3可见:镀锌层表面氧化膜(ZnO)疏松、多孔且分布不均,而锌铝合金镀层表面氧化膜(Al2O3/ZnO)却相对致密均匀;经24 h盐雾腐蚀试验,镀锌钢丝表面形成一层疏松的腐蚀产物膜并且局部出现溶解消失。该腐蚀产物由具有一定屏蔽作用的针状结构Zn(OH)2堆砌而成,但极易被溶解性较好的氯盐化合物取代,因此该腐蚀产物膜的屏蔽性能十分有限[10]。而锌铝合金镀层钢丝经过24 h盐雾腐蚀试验后,表面并未出现大量针状腐蚀产物,且无明显腐蚀现象发生。根据盐雾腐蚀试验条件以及相关文献报道可知,锌铝合金镀层表面生成了一层难溶、致密且均匀的锌铝化合物层[11-12],因此,镀锌铝合金钢丝呈现更好的耐蚀性。

(a) 纯Zn镀层,试验前 (b) Zn-Al镀层,试验前 (c) 纯Zn镀层,试验后 (d) Zn-Al镀层,试验后

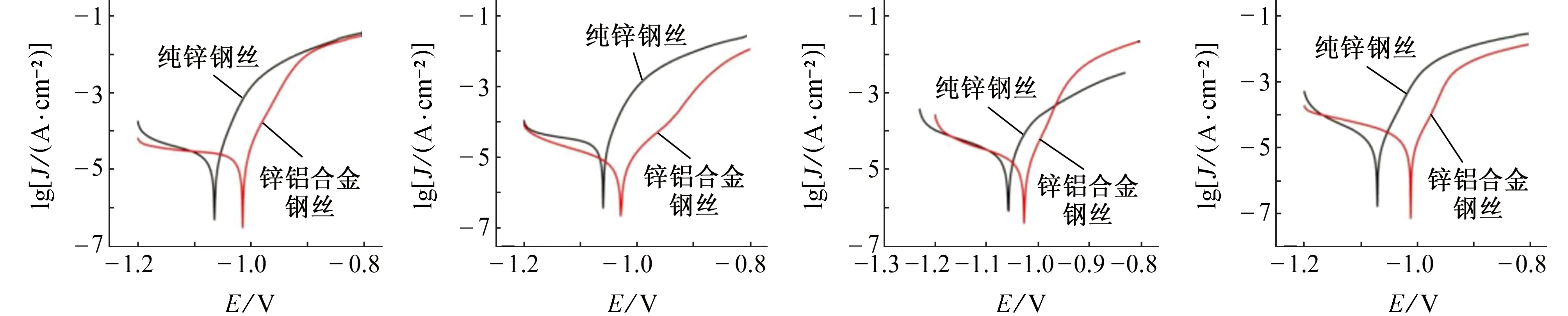

2.5 极化曲线

由图4和表4可见:盐雾腐蚀试验各阶段,与镀锌铝合金钢丝的腐蚀电位相比,纯锌钢丝的腐蚀电位较负,且腐蚀电流密度为镀锌铝合金钢丝的2~3倍,说明锌铝合金镀层的腐蚀速率较小。从腐蚀动力学角度分析可知,自腐蚀电流密度越小,耐腐蚀性越好,因此锌铝合金钢丝的耐蚀性能优于纯锌钢丝的。

(a) 0 h (b) 24 h (c) 120 h (d) 240 h

由表4还可见:且随着盐雾试验时间的延长,镀锌钢丝的腐蚀电流急剧增加,而镀锌铝合金钢丝的腐蚀电流却较小且相对稳定,说明镀锌铝合金钢丝具有更长久的耐蚀性。

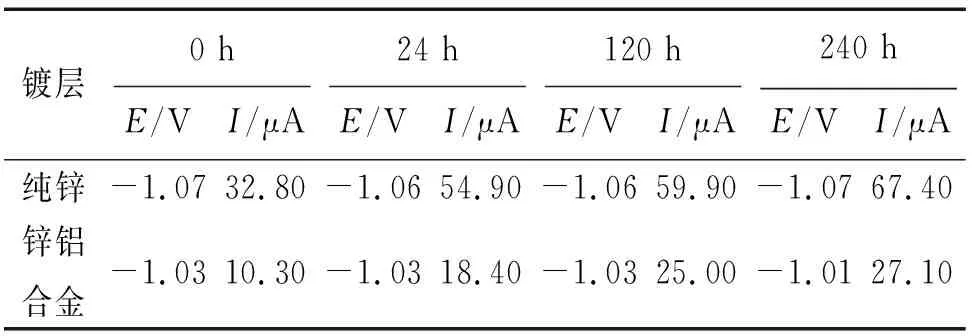

表4 经不同时间盐雾腐蚀试验后镀层的极化曲线参数Tab. 4 Electrochemical polarization parameters of the coatings after salt spray corrosion test for different times

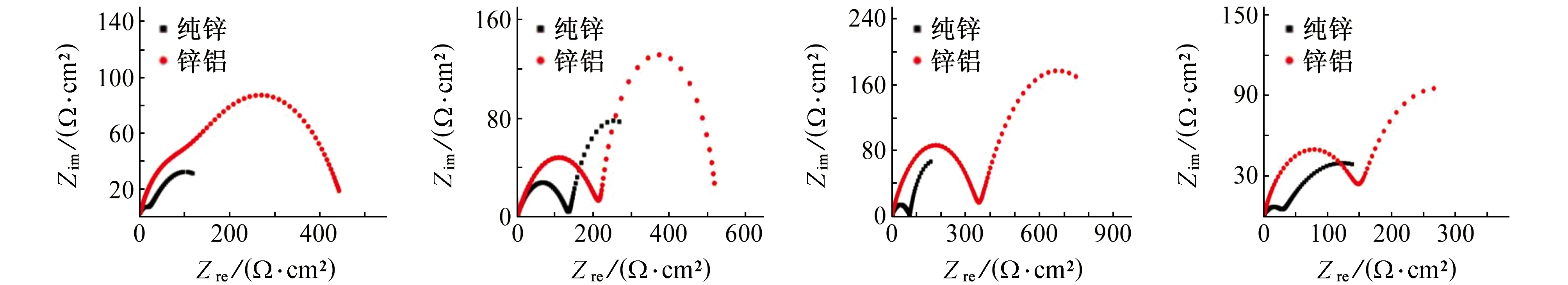

2.6 电化学阻抗谱

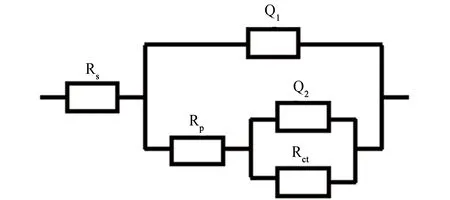

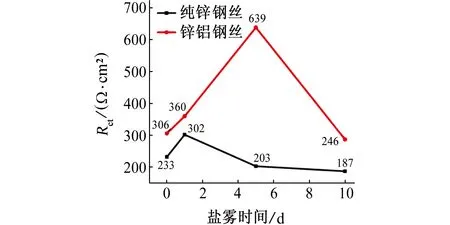

由图5(a)可知,两种镀层钢丝未经盐雾试验的EIS图谱均存在两个时间常数,根据电化学反应体系中金属腐蚀过程的特点,建立镀层阻抗的等效电路模型见图6(a)所示。用Rs(Q1[Rp(Q2Rct)])表示,其中Rs表示参比电极到工作电极之间溶液的电阻,Q1为膜层电容,Rp为镀层表面氧化膜的膜层电阻,Q2和Rct分别表示镀层表面与溶液的电容和电荷转移阻抗。由图5可知锌铝合金钢丝的传质阻抗远大于纯锌钢丝的,说明锌铝合金钢丝较纯锌钢丝具有更好的耐蚀性。原因在于锌铝合金镀层表面致密的ZnO·Al2O3氧化膜对腐蚀介质具有更好的抗渗透能力。

图5(b)和(c)为两种镀层第二阶段的EIS图谱,其中高频区对应镀层表面钝化膜阻抗,低频区对应镀层腐蚀区域阻抗。EIS图谱中出现两个时间常数,其等效电路如图6(b)所示,用Rs(Q1Rp)(Q2Rct)表示,其中Q2为双电层电容,Rct表示电荷传质电阻。金属表面的电化学腐蚀速率与电荷传质过程密切相关,即Rct直接反映了电化学反应进行的难易程度, 具有较大的参考价值[7]。由图7可知,经盐雾腐蚀试验后两种镀层钢丝的Rct均增大,可见在Cl-等腐蚀介质的作用下,镀层表面因发生腐蚀,堆积大量具有一定屏蔽作用的腐蚀产物,导致镀层的腐蚀速率降低。同时,锌铝合金钢丝的Rct远大于纯锌钢丝的,表明在盐雾试验过程中,锌铝合金钢丝表面腐蚀产物较纯锌钢丝的更加难溶、致密,导致由扩散控制的法拉第阻抗远大于镀锌钢丝的。

(a) 0 h (b) 24 h (c) 120 h (d) 240 h

(a) 盐雾试验前

图7 盐雾后电荷传质电阻随时间变化Fig. 7 The change of the electric charge transfer resistances of the coatings after salt spray test with different time

随后镀层进入第三阶段,EIS图谱表明存在两个时间常数,其腐蚀等效电路可以用图6(b)所示,其中Rct如图7所示。此阶段两种镀层的电荷传质阻抗较第二阶段的明显减小,说明腐蚀产物的屏蔽作用消失,导致镀层腐蚀速率提高,究其原因是Cl-等腐蚀介质的存在限制了腐蚀产物的堆积。但是,锌铝合金钢丝的电荷传质电阻仍远大于纯锌钢丝的,表明其镀层组织较纯锌镀层组织具有更好的耐蚀性。因此,锌铝合金镀层的Zn-Al相和Fe-Zn-Al相较纯锌镀层的纯Zn相和Fe-Zn相具有更好的耐蚀性。

3 结论

(1) 热镀锌铝合金镀层的金相组织由均匀、致密且耐蚀性更好的Zn-Al相和Fe-Zn-Al相构成;热镀锌镀层的金相组织由组织疏松且耐蚀性较差的Zn相和Fe-Zn相组成。

(2) 热浸镀锌铝合金钢丝不仅具有镀锌钢丝般的较好力学性能,其耐蚀性也是后者的2~3倍。

(3) 热镀锌铝合金的表面钝化膜和腐蚀产物膜较纯锌镀层的更加致密、均匀和难溶,对腐蚀产物具有更好的屏蔽性能。