夹杂物对易切削钢曲轴耐酸蚀性能的影响

2021-10-25孔德群来振华董晓萌金晓旭

孔德群,来振华,董晓萌,周 建,金晓旭

(北京奔驰汽车有限公司,北京 100176)

高燃油效率发动机需要提高功率与排量比,要求使用高性能材料锻造的曲轴[1]。形状与尺寸错综复杂的整体式曲轴需要大量的车削加工,通常添加一定量的Ti、S等元素来改善曲轴钢的车削性能,即所谓的易切削钢[2-4]。自从上世纪四十年代Sims和Dahle根据MnS形态将合金钢中硫化物分型起,研究者一直探索MnS夹杂物形态的影响因素及其优化控制[5-12],同时注重研究易切削钢中硫化物与机加工性能的关系[13-14]。最新发现MnS夹杂物可显著提高曲轴冷加工后的表面完整性[15]。而硫系夹杂物对易切削钢曲轴耐蚀性的影响则鲜有研究和报道。本工作以典型汽车曲轴用易切削钢材料为研究对象,研究感应淬火后曲轴表面经酸性腐蚀介质浸蚀后的结构尺寸与形貌特征,并分析MnS夹杂物对曲轴试样表面耐酸蚀性能的影响及其机理。

1 试验

1.1 试验材料

选用中碳微合金非调质易切削钢38MnVS6为研究材料,锻后控温冷却得到珠光体+铁素体混合组织,精车成形后进行磨削加工,以进一步降低试样表面粗糙度。曲轴试样成型尺寸为φ55 mm×100 mm(与曲轴主轴颈直径近似相等),采用中频感应淬火处理。

1.2 试验方法

将热处理后的试样加工成30 mm厚的圆柱段,随机选取25个试样,分别将每个试样置于10%(体积分数,下同)HNO3水溶液中,保持浸润状态15 min。浸蚀结束后取出试样,依次使用去离子水、酒精冲洗,立即吹干。

在试样中部位置切取纵剖面金相试样,热镶嵌料主要成分是含环氧树脂与硅酸钙的混合物,试样经研磨与抛光处理,必要时使用4%(体积分数)硝酸酒精浸蚀出金相组织结构;使用Axio Imager M2m型光学显微镜、EVO 10型扫描电镜与XFlash 6130型能谱仪对金相试样进行观察与分析;分别统计这25个试样的腐蚀坑最大面积处的宽度和深度,然后每个试样以2 mm为梯度再次研磨抛光后复测,前后两组试样共得50个试验数据,使用Minitab软件对曲轴试样表面腐蚀坑尺寸进行数据统计分析。

2 结果与讨论

2.1 原材料组织

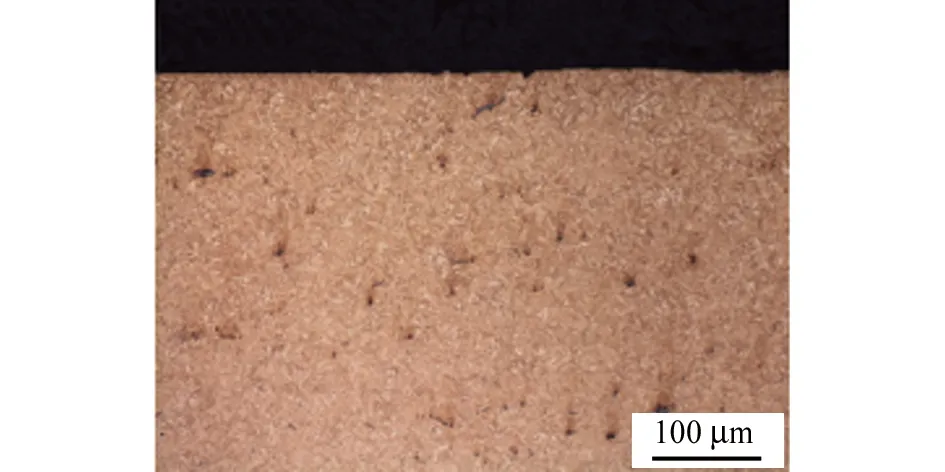

由图1可见:原材料夹杂物从形态看属于A类硫化物,最劣视场处评级细类3.0级,基体上分布有长条状、短棒状,小块状和点状的硫化物夹杂物。基体组织为珠光体和铁素体,大部分铁素体沿原晶界分布,少部分晶内铁素体依附于夹杂物颗粒存在。

(a) 夹杂物

2.2 感应淬火组织

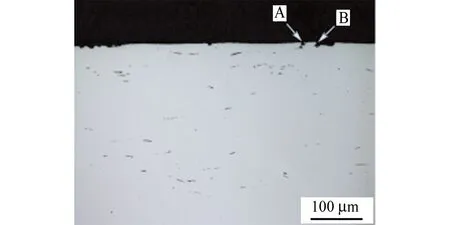

由图2可见:经中频感应淬火后,曲轴试样淬硬层金相组织中可见少量夹杂物分布在基体上,基体组织为针状与板条状混合马氏体组织与少量残留奥氏体。

(a) 低倍

(a) 低倍

2.3 表面腐蚀形貌

金相观察发现,经10%(体积分数)HON3水溶液浸蚀后,曲轴试样表面形成的均匀腐蚀层深度为3~5 μm。进一步观察发现,曲轴试样表面呈现较多的锯齿状缺口,见图3(a)。选择曲轴基体表面的典型缺口位置A和B进行深入分析可见:缺口位置并非真正的缺口,而是局部腐蚀坑,腐蚀坑与均匀腐蚀区连为一体,见图3(b)。在位置A处存在一个与表面相切的直径约6 μm的腐蚀区域,其下3 μm处还存在较大的夹杂物,周围有腐蚀痕迹;位置B处缺口宽度46 μm,深度14 μm,夹杂物位于表面以下9.5 μm。经4%(体积分数)HNO3酒精浸蚀后,试样显示出曲轴淬硬层的淬火马氏体组织,见图4,缺口位置A和位置B处的夹杂物及周围腐蚀产物基本保持原状态特征,未见明显的进一步腐蚀痕迹。

(a) 低倍

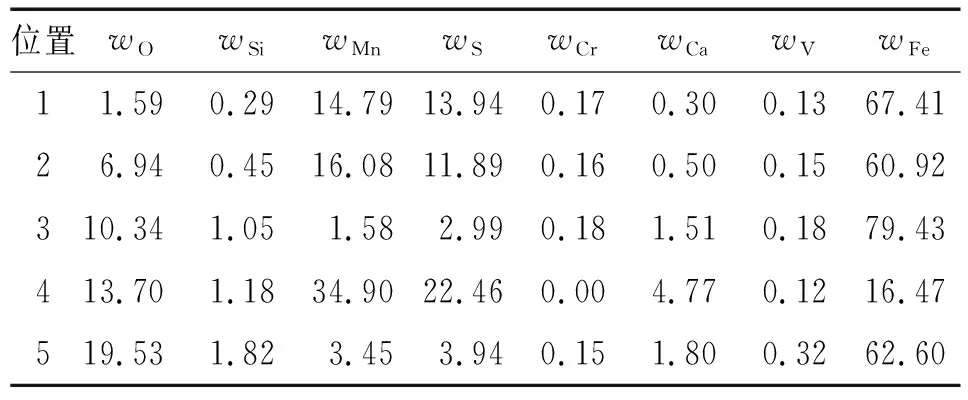

在图3位置B处进行背散射电子成像(BSE)分析(图略),并在B位置选择5个定点进行成分分析,结果见表1。可以看出:腐蚀坑区域内含有一定量的C、O、和Ca等元素,这是由于腐蚀产物结构不致密,强度和塑性较差,在磨抛制样过程中产生过度磨损或剥落,附近镶嵌料被挤入其凹陷体积内。腐蚀坑左下方发生较弱腐蚀反应,明显分布有棒状MnS夹杂物(位置1),这与金相观察结果一致;而金相图片未能看出明显夹杂物颗粒的右上方范围内,能谱分析结果显示该处发生较强腐蚀反应,零散分布几个尺寸为1~2 μm的MnS夹杂物颗粒(例如位置2和位置4),在MnS夹杂物颗粒附近(位置5)及较远位置(位置3)仍检测到一定量的Mn和S。

表1 B位置5个定点的成分分析结果Tab. 1 Energy spectrum analysis results of selected 5 points in Zone B %

根据抛光态与浸蚀态的形态特征以及能谱分析结果,推测曲轴试样表面缺口的实质是在腐蚀环境作用下,在夹杂物及其附近局部微区形成的具有一定宽度和深度的腐蚀坑。

2.4 统计分析

图5(a)为曲轴试样表面腐蚀坑尺寸统计数据的散点图,可以看出腐蚀坑宽度比深度更大,但两者数值变化规律趋于一致。由图5(b)和(c)可见,宽度范围波动较大,最大宽度集中在30~55 μm;深度范围波动较大小,最大深度集中在10~25 μm。

(a) 散点图 (b) 宽度直方图 (c) 深度直方图

2.5 腐蚀机理

MnS夹杂物会对合金钢的耐蚀性产生不利影响,比如边界电位、耐点蚀机理、点蚀数量及蚀坑内金属溶解速率等。研究表明,在HCl水溶液或燃料级乙醇环境中[16],甚至在高温含氧纯水或脱氧水中[17],MnS夹杂物/钢基体的边界附近可发生点腐蚀[18],通过腐蚀反应破坏钢件表面完整性。钢的腐蚀活性主要取决于硫化物夹杂物的溶解度,特别当酸性介质出现在局部腐蚀中心的时候[19]。本试验中,在酸性腐蚀介质作用下,曲轴基体和MnS夹杂物之间将首先发生点腐蚀而形成微缝隙。文献[19]公式表述了MnS夹杂物的阳极氧化反应,解释了MnS夹杂物对其周围的钢去钝化的促进作用,在钢和MnS夹杂物之间形成微缝隙而增加腐蚀坑孔中金属溶解速率,见式(1)

(1)

在这个充满酸性溶液的微缝隙中,可形成促进钢腐蚀的加速剂H2S,见式(2):

(2)

同时,部分H2S可通过式(3)氧化成硫:

(3)

紧邻MnS夹杂物的曲轴钢基体局部与腐蚀介质仅接触几秒钟即可发生初始浸蚀,当腐蚀坑达到一定深度时,即由初始阶段进入扩展阶段。在局部腐蚀坑内MnS氧化产物的促进作用下,提升了MnS/钢基体的缝隙中溶液的化学活性,使其更具浸蚀性,加速腐蚀。点腐蚀通过上述“自催化”机制创造有利条件以实现快速持续长大,其结果是在曲轴试样表面MnS夹杂物附近局部微区形成具有一定宽度和深度的腐蚀坑。

3 结论

(1) 受MnS夹杂物的影响,感应淬火热处理的易切削钢曲轴试样表面在酸性腐蚀介质中短时浸蚀易发生点蚀,形成微米级尺寸的腐蚀坑。

(2) MnS夹杂物/曲轴钢基体界面首先成为腐蚀环境中发生点腐蚀的形核质点,MnS夹杂物的阳极氧化反应产物促进腐蚀的进一步发展。

(3) 本工作浅析了MnS夹杂物对易切削钢曲轴试样耐酸蚀性能的影响与局部腐蚀坑的形成机理,其腐蚀热力学与动力学行为等尚需进一步研究。