中小型化学品船甲板强横梁端部节点形式

2021-10-25黄东伟陆月潘甜

黄东伟,陆月,潘甜

(1.中国船级社 广州审图中心,广州 510235;2.武汉市船舶检验所,武汉 430000)

近年来,沿海省际化学品运输需求持续增长,2019年完成沿海省际化学品运输量3 200万t,同比增长19.4%[1]。而近年来中小型液货船船队船龄增加,优化设计以提高中小型化学品船的经济性和使用便利性,成为当务这急。为减少化学品货物带来的结构腐蚀以及货舱洗舱作业方便,化学品船的甲板骨架包括强横梁均采用外翻设置,船级社规范一般要求外翻强横梁的端部过渡至内壳以外。而中小型化学品船甲板空间有限,甲板强横梁端部向舷侧过渡后已无法布置艉部生活区至艏部的工作和检查通道。为在结构强度允许的情况下合理设计强横梁端部节点,寻求有利的甲板布置,考虑以某载重量6 000 t 载重吨化学船为例,在总体载荷和局部载荷,包括垂向弯矩、甲板上浪、舷外水压力、货物等载荷的作用下进行舱段有限元计算,对甲板强横梁端部节点进行细化分析,寻求可行的甲板强横梁端部节点形式。

1 规范要求及常规节点形式局限

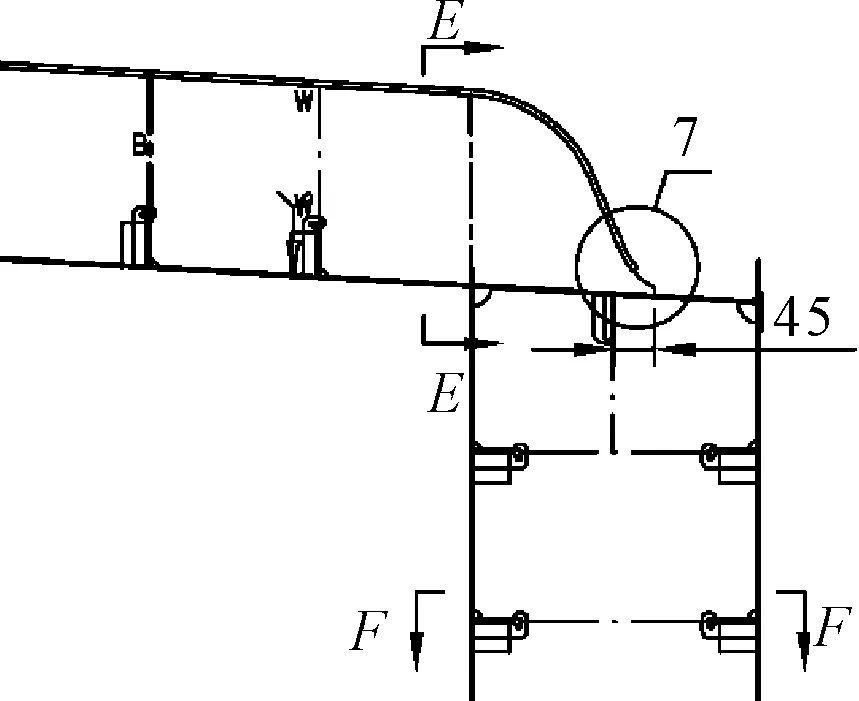

甲板强横梁主要为甲板纵骨提供端部支撑,同时与甲板下的横向强构件共同构成横向强框架,为主船体提供横向强度。但外翻甲板强横梁端部没有有效的刚性固定,端部的设计主要考虑结构的延续性,避免结构硬点产生过大的应力水平。小于150 m的中小型化学品船无需进行舱段有限元计算,相关船级社的规范对强横梁端部有一般性的要求,要求外翻的甲板强横梁应向舷侧延伸至内壳纵舱壁之外,且端部应良好过渡[2-4]。常规的节点形式见图1。

图1 外翻强横梁端部常规设计形式

中小型化学品船甲板空间有限,常规设计中,甲板已无空间布置生活区至艏部的工作和检查通道,需要跨越甲板强横梁设置纵向走道和栏杆,见图2。

图2 跨越式甲板通道布置

跨越式的通道布置缺陷明显。

1)自重增加。以某6 000 t化学品船为例,一舷通道长约70 m,两舷共140 m,含角钢、踏步、格栅、栏杆扶手总重约10 t。

2)修理成本高。日常运营中主甲板两侧被海浪频繁拍打,由于所装化学品货物的特殊性,跨越式的甲板通道腐蚀严重,每次坞修都要面临大面积维修及更换工作,基本每4~5年更换一次。

3)日常保养困难。化学品船动火作业必须洗舱,且需要通风测爆合格[5],洗舱水还需要专业公司接收。光一次洗舱作业加洗舱水接收的费用在10万元左右。有时因检查通道部分角钢或栏杆损坏,货主或码头要求修理完毕后才能继续营运,这期间船期损失更是不可估量。

以某载重量6 000 t的化学品船(主尺度见表1)1/2+1+1/2舱段进行有限元计算,并对不同的甲板强横梁端部节点进行细化分析,旨在寻求替代节点形式,优化甲板布置。该船主尺度为船长105 m,型宽17.6 m,型深8.8 m,结构吃水6.4 m。

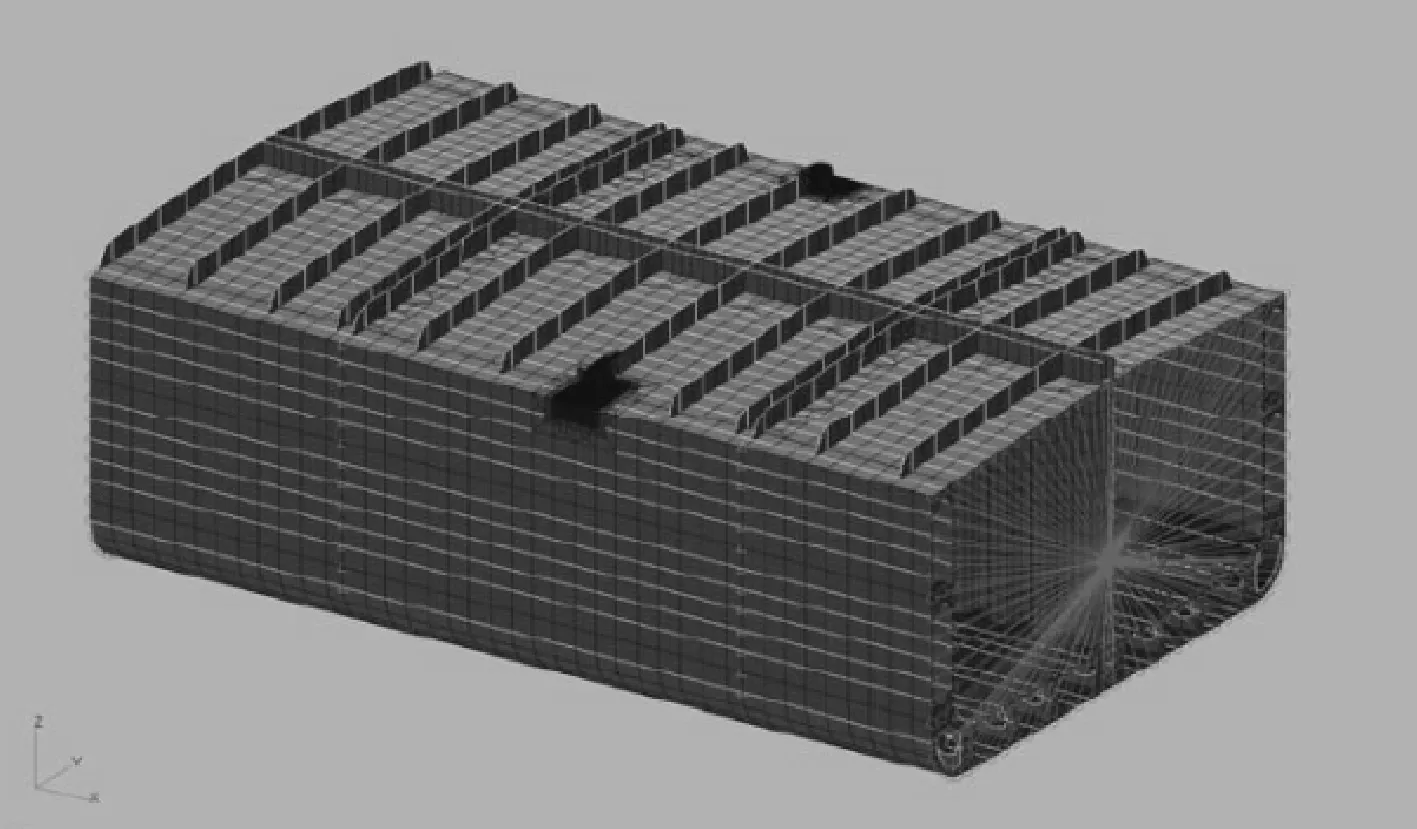

2 计算模型

为获得可能装载工况下甲板强横梁端部节点的应力分布,参照150 m以上化学品船的计算方法建立舱段模型[6],考虑中小船型的尺度和受载情况,模型的纵向范围仅覆盖1/2个货舱+1个货舱+1/2个货舱长度,为反映强横梁端部节点处的真实应力分布。对强横梁端部节点进行细化分析,细网格区域中的板和骨材均使用壳单元建模,网格尺寸不大于50×50 mm,有限元计算模型见图3。

图3 有限元计算模型

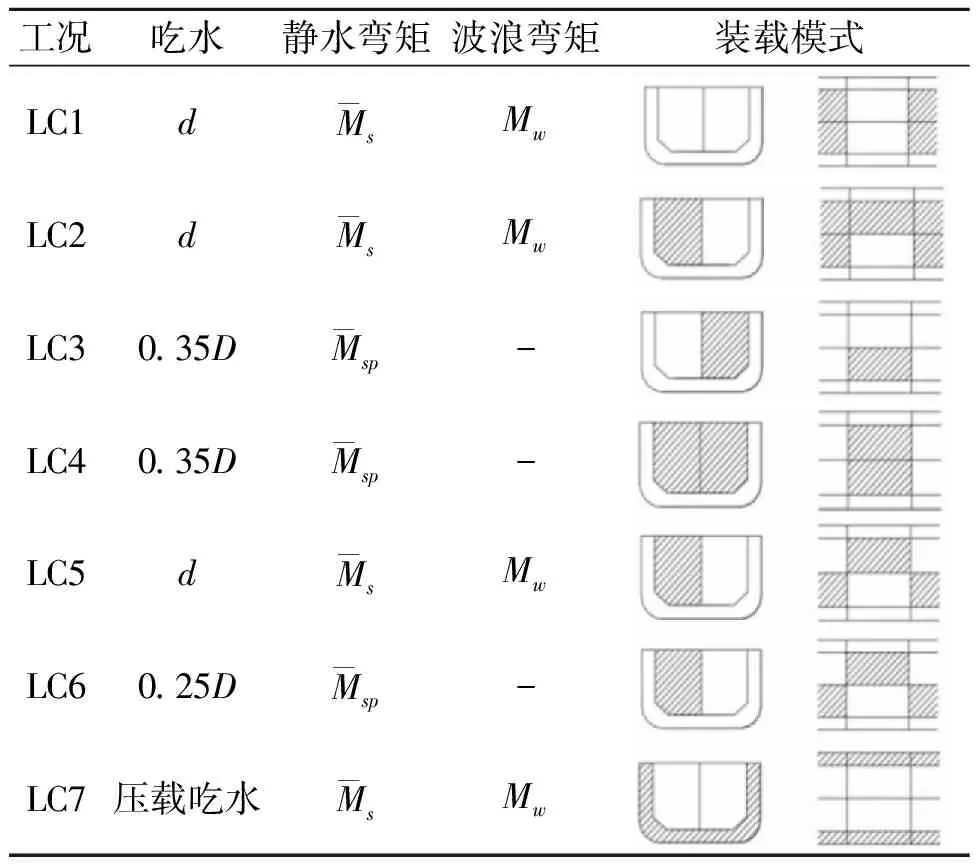

计算工况采用表1所示工况[7],各工况考虑相应的总体载荷和局部载荷,包括垂向弯矩、甲板上浪、舷外水压力、货舱内货物载荷[8]。

表1 计算工况

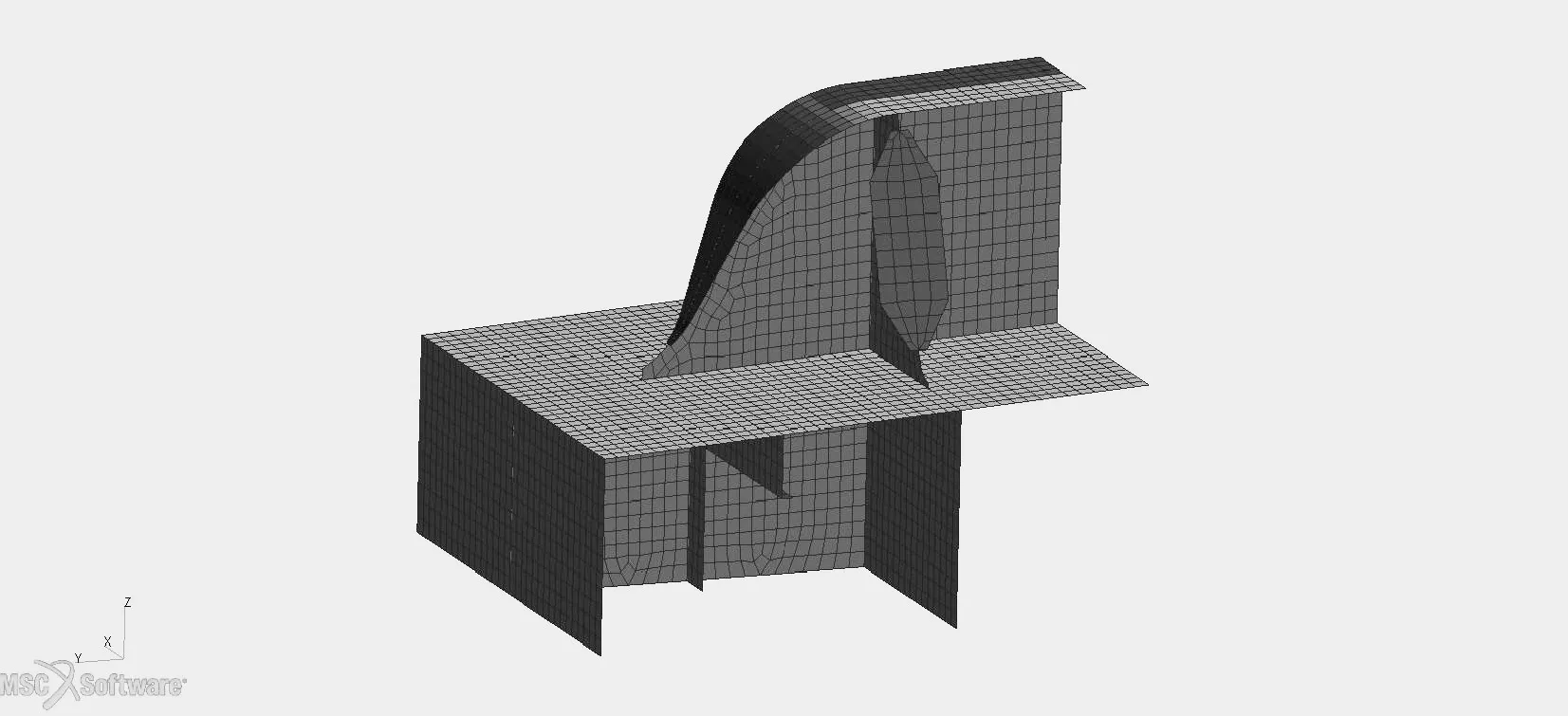

3 常规节点形式

常规的节点型式:甲板强横梁端部延伸至内壳以外,并逐渐向舷侧过渡,为减小应力集中,在甲板面终止处一般设置软趾结构,计算模型中软趾跨越临近的甲板纵骨,面板削斜向趾端过渡,削斜角度为15°,强横梁在内壳平面内设置防倾肘板。常规的甲板强横梁端部节点细化模型见图4(嵌于舱段模型内,仅局部显示)。

图4 常规节点细化模型

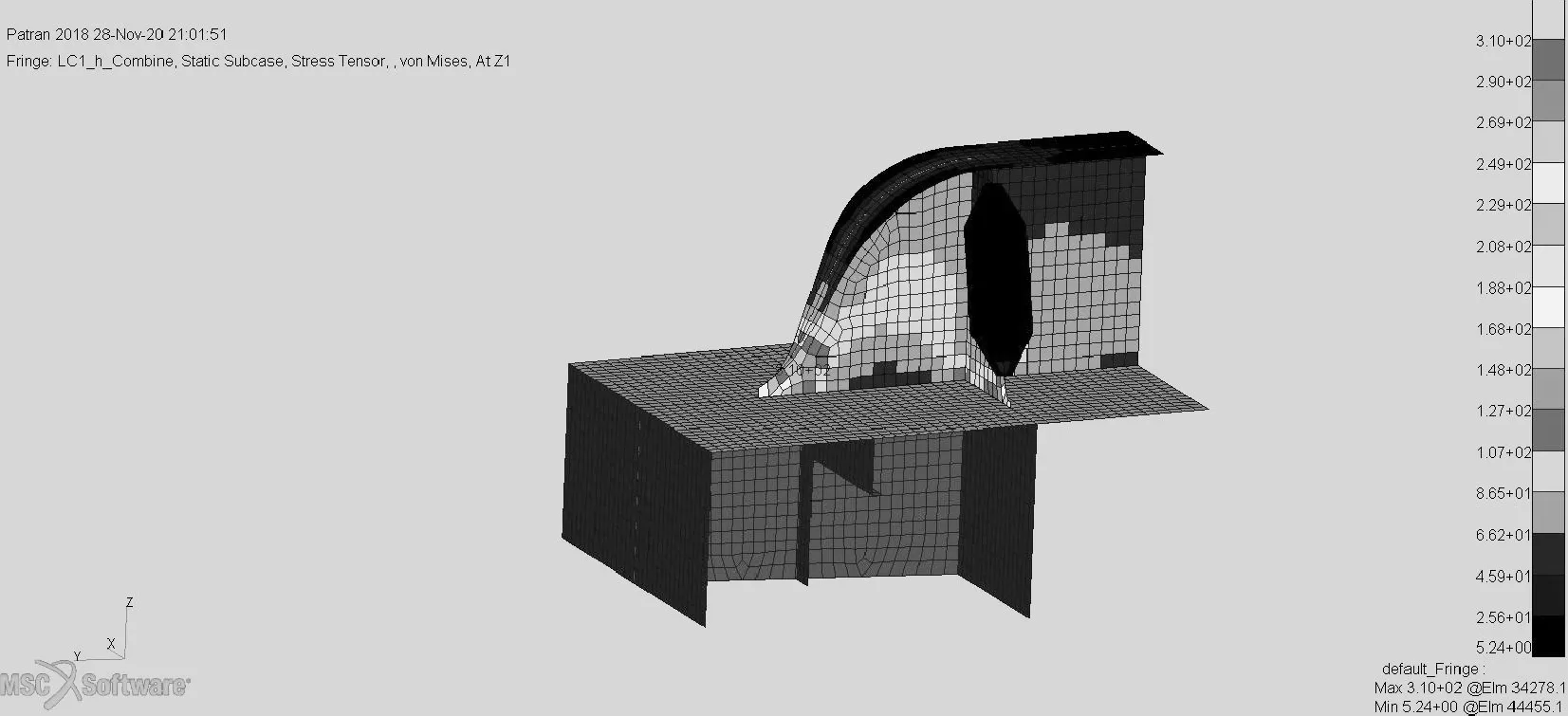

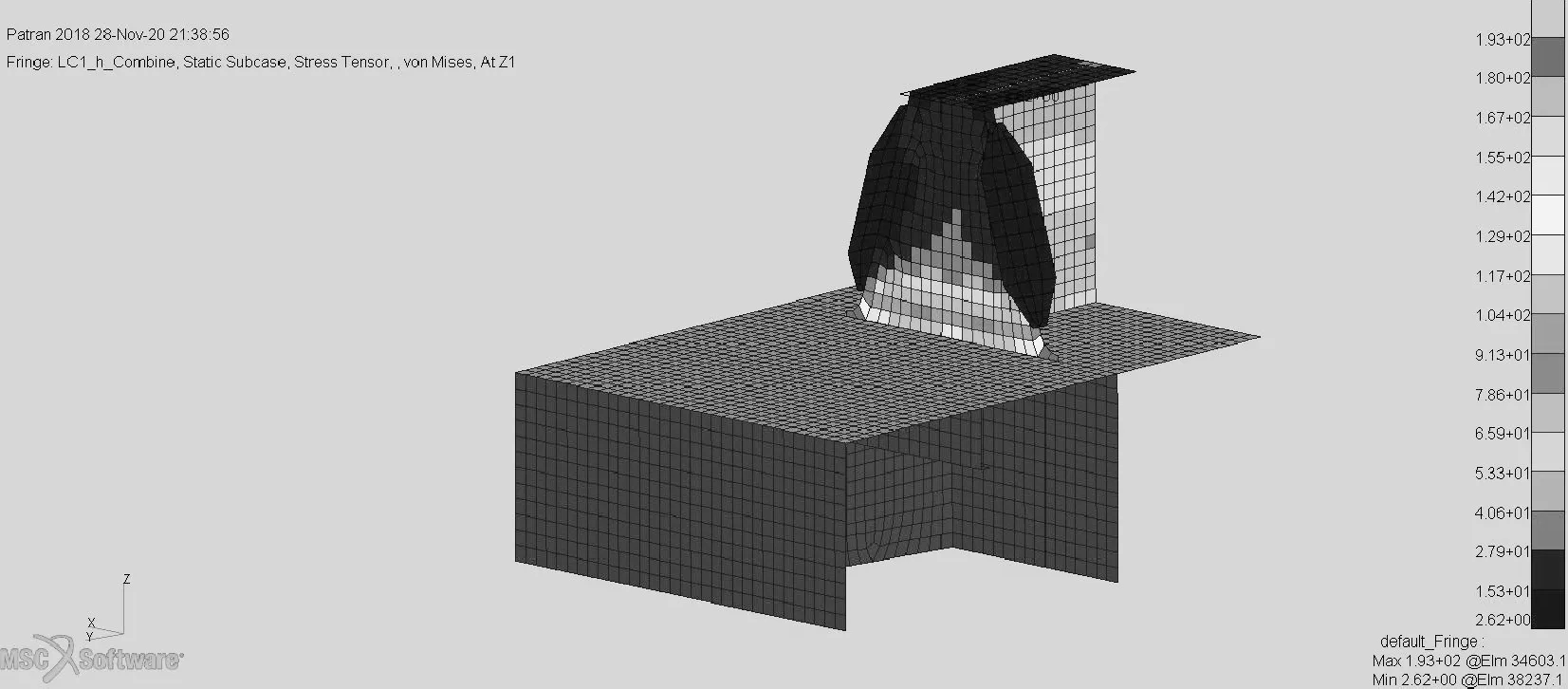

使用Patran / Nastran软件建立模型,按各计算工况施加相应的总体载荷和局部载荷并进行求解,为对比不同节点形式为甲板强横梁端部提供的刚性支撑和与舷侧横隔板形成连续强框架的有效性,考察节点处强框架在横向平面内的刚性(变形),同时考察细化范围内主要船体构件的应力水平,常规设计节点的计算结果见图5~8。

图5 常规节点横向相对变形

考察强框架在甲板强横梁端部节点处的横向相对变形,所有工况在横向平面内的最大变形量为23.1 mm。

图6 常规节点强横梁端部应力水平

强横梁端部趾端存在较大的应力集中,特别是面板削斜过渡终止于腹板的连接点,应力极值为310 MPa。

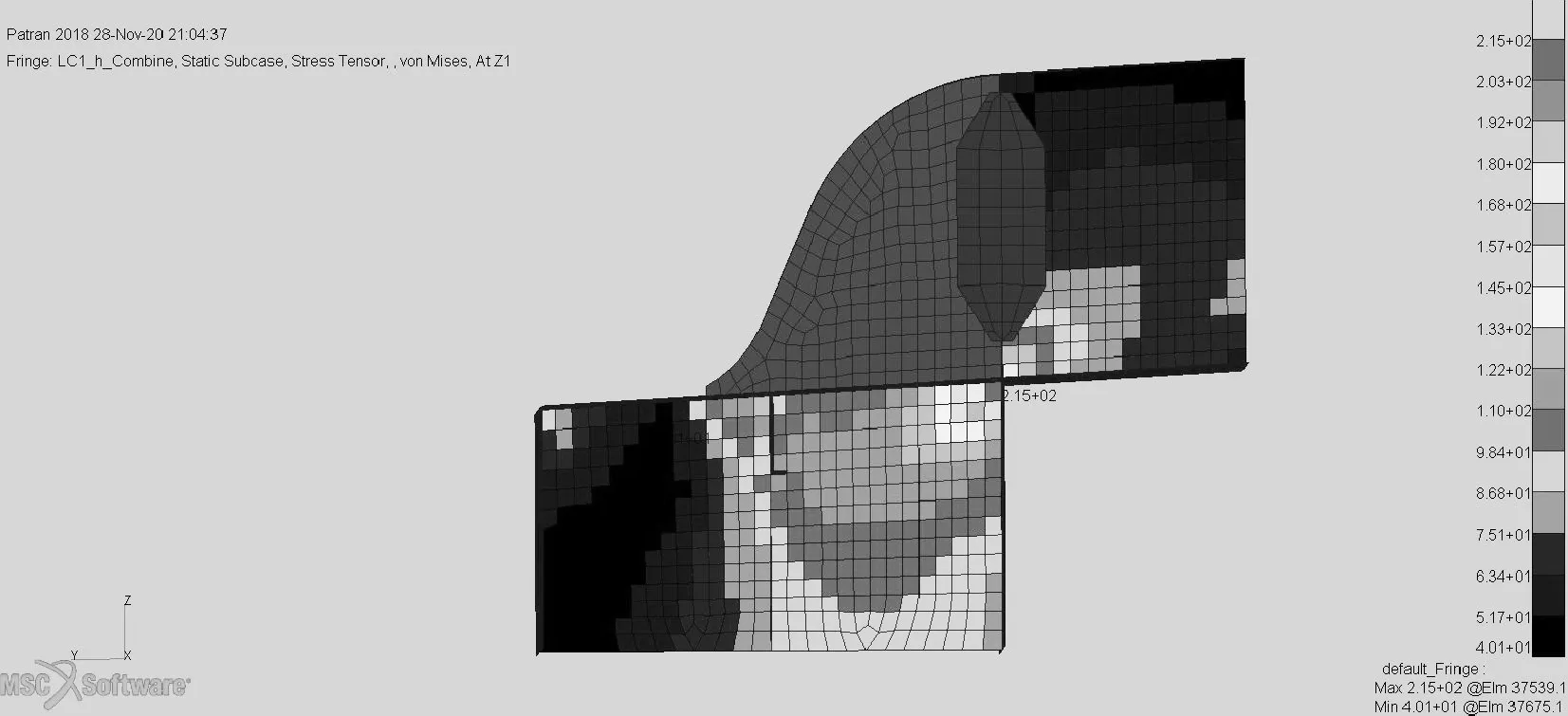

图7 常规节点,双舷侧隔板角点应力水平

双舷侧横隔板与甲板强横梁腹板在内壳板的相交角点处,也存在较大的应力集中,应力极值为215 MPa,这是强横梁外翻导致的结构不连续引起的。

图8 常规节点,甲板、内外壳板应力水平

主甲板、外板与内壳板等纵向主要构件承受总纵弯曲,总体应力水平较高,主甲板在延伸肘板与防倾肘板的趾端处,外板、内壳板在与双舷侧横隔板的连接角点处,存在一定的应力集中,应力极值为172 MPa。

4 替代节点型式

为释放甲板空间,取消强横梁端部内壳以外的过渡延伸,考虑2种替代节点形式:①在内壳平面内将原防倾肘板适当增大作为强横梁端部的支持肘板;②直接在内壳平面内设置纵向连续桁材作为强横梁端部的支撑构件。计算模型中端部肘板及纵向连续桁材尺度均取为甲板强横梁尺寸,其中端部肘板纵向臂长取为2个肋位。

4.1 设置端部支持肘板

取消内壳以外的过渡延伸,设置端部支持肘板的节点细化模型见图9。

图9 端部支持肘板节点细化模型

计算结果见图10~13。

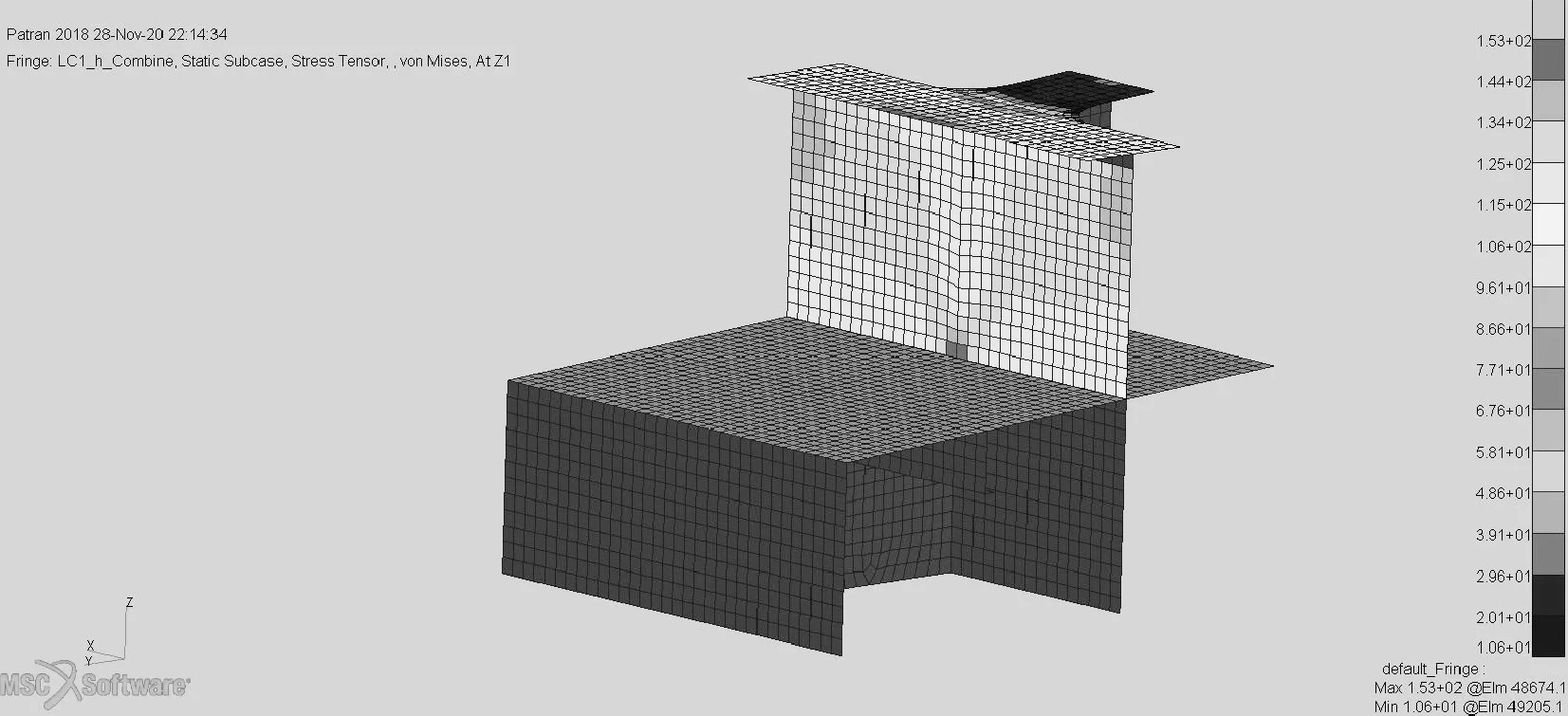

图10 端部支持肘板节点横向相对变形

强框架在甲板强横梁端部节点处的横向相对变形未有明显变化,变形最大值为23.7 mm。

图11 端部支持肘板节点强横梁端部应力水平

取消端部延伸肘板,横向强横梁端部应力水平未见明显变化,端部肘板的趾端与常规设计节点一样,存在应力集中,应力极值为193 MPa。

图12 端部支持肘板节点隔板角点应力水平

取消端部延伸肘板后,双舷侧横隔板与甲板强横梁腹板在内壳板处的相交角点应力水平略有升高,但仅由215 MPa上升至232 MPa,没有实质性变化。可适当增加局部板厚。

图13 端部支持肘板节点甲板、内外壳应力水平

主甲板、外板与内壳板等纵向主要构件承受总纵弯曲,应力水平未因节点的型式产生变化,应力极值为166 MPa。

4.2 设置端部连续纵桁

取消内壳以外的过渡延伸,设置端部支撑纵桁的节点细化模型见图14。

图14 端部支撑纵桁节点细化模型

计算结果见图15~18。

图15 端部支撑纵桁节点横向相对变形

强框架在甲板强横梁端部节点处的横向相对变形未有明显变化,变形最大值为23 mm。

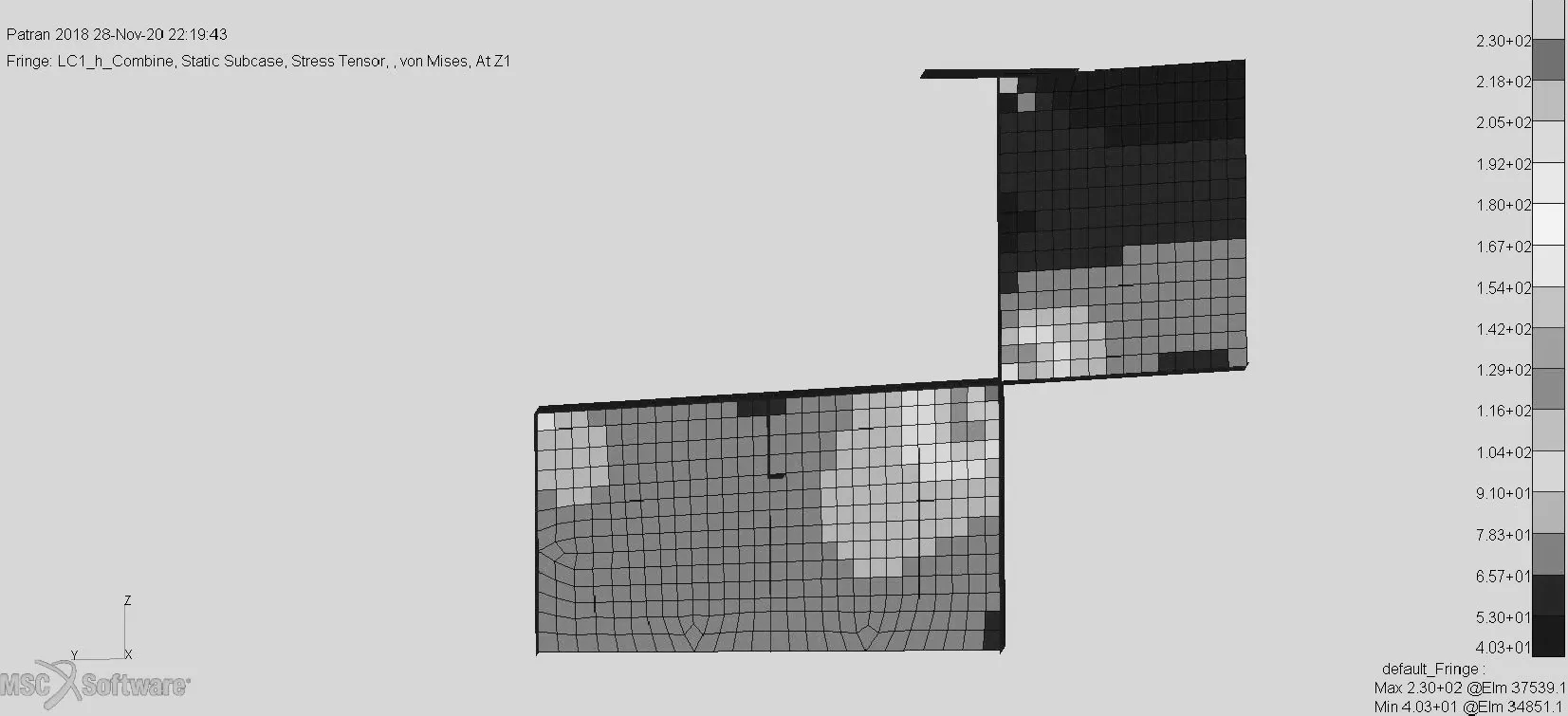

图16 端部支撑纵桁节点强横梁端部应力水平

从应力水平的分布可以看出,取消端部延伸肘板,设置连续纵桁后,纵桁参与总纵强度,同时为横向强框架提供一定的支撑,横向强框平面内局部应力升高,应力极值为153 MPa。

图17 端部支撑纵桁节点隔板角点应力水平

双舷侧横隔板与甲板强横梁腹板在内壳板处的相交角点应力水平与设置端部支持肘板的节点一致,同常规节点相比略有升高,其应力极值为230 MPa,没有实质性变化。可适当增加局部板厚。

图18 端部支撑纵桁节点甲板、内外壳应力水平

主甲板、外板与内壳板等纵向主要构件承受总纵弯曲,由于在甲板上增加了连续纵桁,增加了横剖面抵抗总纵弯曲能力,总体应力水平略有下降,应力极值为157 MPa。

5 不同节点设计对比

不同设计节点的计算结果汇总于表2。

表2 不同形式节点计算结果汇总

由表2可见,不同节点型式横向相对变形及整体应力水平没有明显变化,取消端部延伸肘板后,避免了横向载荷在强横梁端部趾端由于面板与腹板终止时结构不连续引起的应力集中,双舷侧横隔板与甲板强横梁腹板在内壳板处的相交角点应力水平略有升高,但没有实质变化。设置端部支撑纵桁后各构件的总体应力水平稍有降低,且横梁端部结构连续性较好未有明显应力集中。

6 结论

1) 根据舱段有限元计算和端部节点的细化分析,由于甲板强横梁外翻,未能与甲板下的双舷侧横隔板形成有效连续的强框架,无论哪种形式的端部节点,在内壳板与甲板强横梁相交的角点处,应力水平都较高。对于中小型化学品船,传统的舷侧延伸设计由于延伸距离有限,不能很好地降低此处应力,同时强横梁端部趾端由于面板与腹板终止时的结构不连续,引起明显应力集中,船舶运营中应多关注这些位置的结构。

2) 取消甲板强横梁端部的横向过渡延伸,设置端部纵向支撑肘板不会引起横向强度的弱化,而设置端部支撑纵桁有利于结构的延续性,整体应力水平略有下降。可据此更改常规节点型式,释放舷侧甲板空间作为甲板通道。已有船级社接受端部设置支撑肘板的节点型式并用于实船建造,见图19。

图19 端部设置支撑肘板节点型式

3) 对小于150 m的中小型化学品船,规范不要求进行舱段有限元计算,仅为了甲板强横梁端部节点设计进行舱段有限元和细化分析会产生过多的计算量,可进一步研究,确定根据甲板强横梁尺寸、内壳及舷侧横隔板厚度等相关因素直接决定端部纵向肘板或纵向纵桁尺度的合理计算公式。