某特种汽车千斤顶连接横梁优化设计

2022-07-01岳莹莹

岳莹莹

泰安航天特种车有限公司,山东泰安 271000

0 引言

车架是汽车的一个重要组成部分,它直接影响到汽车的使用安全性。作为汽车的基体,起到支撑、连接汽车各总成的作用,并承受来自整车的各种载荷,且要有足够的强度和合适的刚度。其中足够的强度很重要,若强度不足,严重时会导致在使用过程中发生断裂,影响使用安全。

本文针对某特种汽车千斤顶连接横梁处螺栓和铆钉断裂问题,分析了失效原因并找到了断裂根源,对千斤顶连接横梁的结构进行了优化设计,从而解决了断裂问题,保证了车辆安全使用。

1 车架总成结构介绍

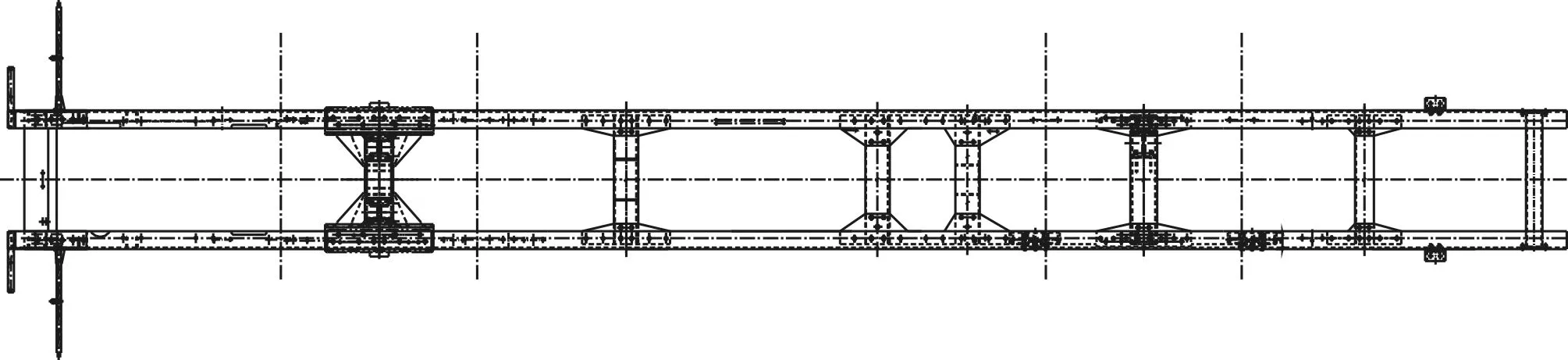

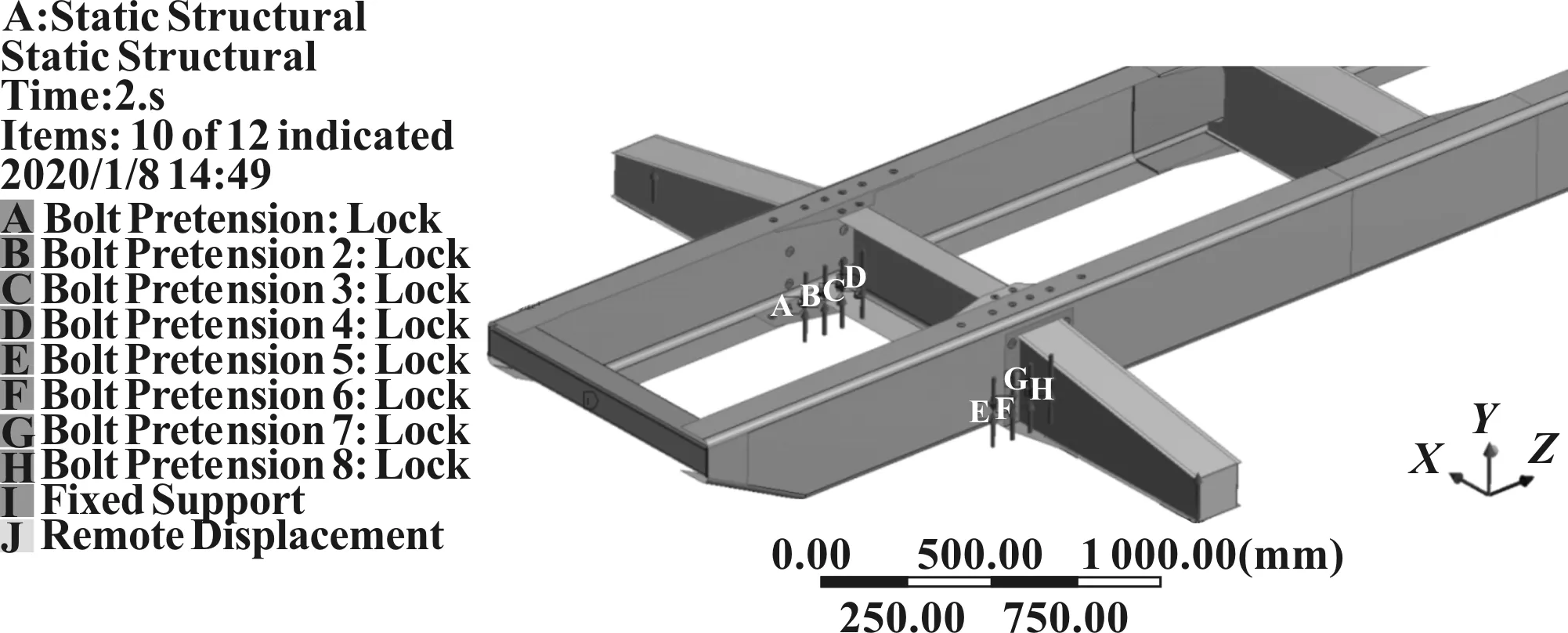

某特种汽车车架总成为框架结构,由两根纵梁、8根横梁及加强梁组成,如图1所示。纵梁、加强梁及横梁通过铆钉和螺栓连接,纵梁、加强梁及横梁材料为BS700MCK2钢板。纵梁板厚为10 mm,截面尺寸为350 mm×130 mm;千斤顶连接横梁板厚为8 mm,宽度为140 mm;加强梁板厚为6 mm。横梁上部使用铆钉通过加强梁与纵梁上翼面连接;下部使用铆钉和M16螺栓通过加强梁与纵梁下翼面连接,并与千斤顶支架底部的安装板连接。千斤顶支架的背部安装板通过6个M16螺栓与纵梁立面连接。

图1 车架总成结构

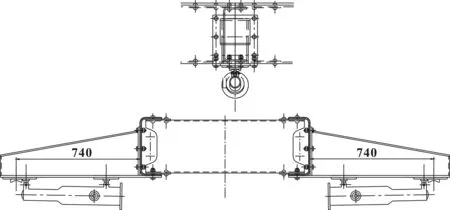

本文在某特种汽车满载状态下千斤顶举升试验时,发生横梁底部车架翼板与横梁连接的铆钉断裂,千斤顶支腿与车架纵梁连接的螺栓断裂。断裂处横梁局部结构示意如图2所示。

图2 断裂处横梁局部结构示意

2 故障原因分析

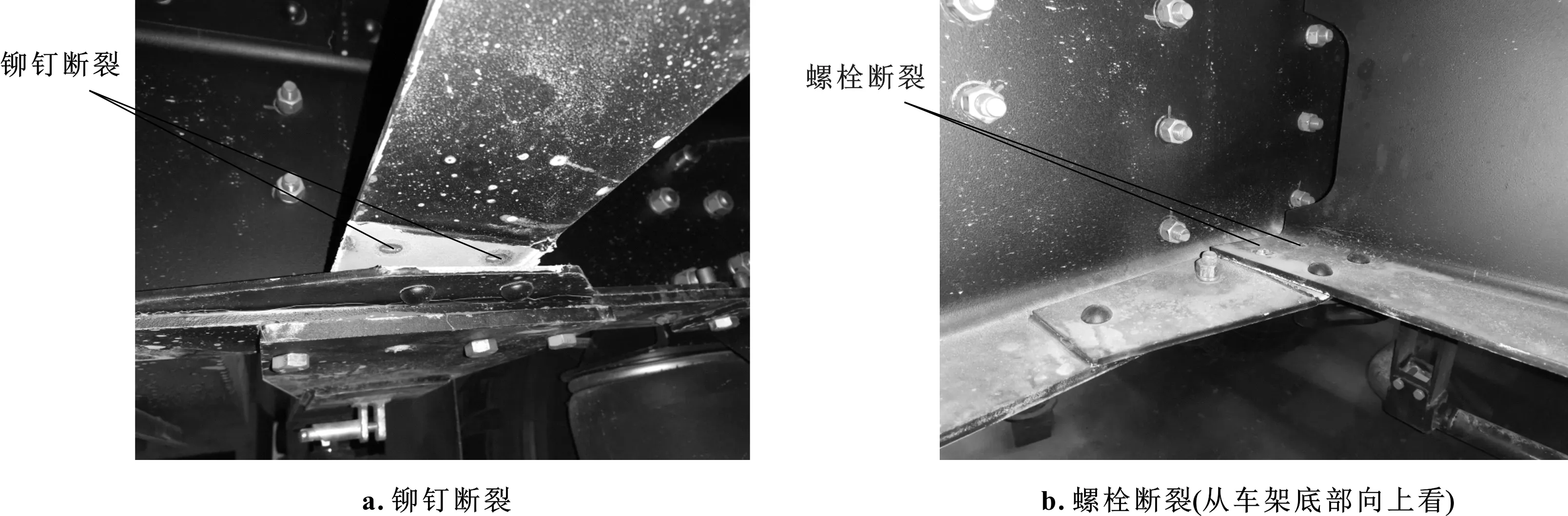

某特种汽车螺栓、铆钉断裂状态是满载状态下千斤顶举升试验时,位于千斤顶连接横梁底部车架翼板与横梁连接处的铆钉断裂,以及千斤顶支腿与车架纵梁连接处的螺栓断裂,其断裂位置如图3所示。

图3 横梁螺栓和铆钉断裂位置

利用故障树分析工具对千斤顶连接横梁螺栓、铆钉断裂原因进行分析,基本排除铆接质量、螺栓拧紧力矩、螺栓铆钉材料、千斤顶使用工况等这些因素引起的断裂,初步判定断裂原因主要是千斤顶连接横梁设计强度不足,局部受横向力较大导致螺栓、铆钉在结合面处发生破坏。

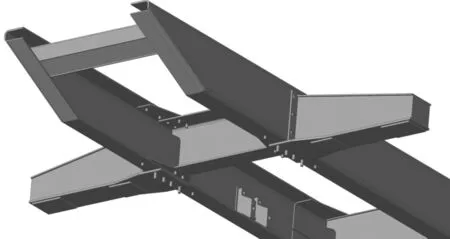

进一步分析失效原因,使用三维建模,千斤顶连接横梁局部模型如图4所示。由图可知,后桥至车架尾部共3根横梁、两个千斤顶支架及两段纵梁,其中千斤顶连接横梁与纵梁靠横梁上下平面左右布置的24个铆钉和8个螺栓进行连接,其余两根横梁与纵梁间以焊接形式模拟。

图4 千斤顶连接横梁局部模型

根据千斤顶举升试验时的实际情况,进行仿真两千斤顶支起时底盘加满载,后两桥载荷250 kN,如图5所示。两千斤顶支点为纵梁向外740 mm处,左右对称,各承受竖直向上力125 kN,对千斤顶连接横梁与纵梁连接的底部4个螺栓及两个铆钉受力进行仿真计算。

图5 仿真加载示意

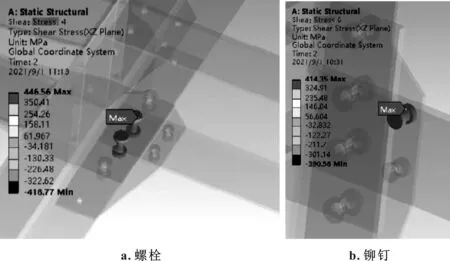

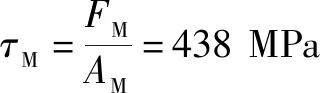

图6为千斤顶连接横梁整体受力示意,图7为螺栓和铆钉受力示意。可以看出千斤顶连接横梁局部出现应力集中现象,局部受横向力较大,该处设计强度不足,使螺栓、铆钉在横梁与连接板结合面处发生破坏。螺栓最大受力446 MPa,铆钉最大受力414 MPa,8.8级M16螺栓屈服强度为640 MPa,铆钉材料Q235的屈服极限235 MPa,安全系数较小。根据仿真计算结果,满载时千斤顶举升工况下,千斤顶连接横梁局部受横向力较大,该处设计强度不足,导致螺栓、铆钉在横梁与连接板结合面处发生破坏。

图6 千斤顶连接横梁整体受力示意

图7 螺栓和铆钉受力示意

3 机制分析

某特种汽车千斤顶连接横梁与纵梁、千斤顶支架(以下简称“支架”)之间的连接方式为:支架立面与纵梁立面接触,使用M16螺栓连接;支架底部与纵梁底面接触,使用M16螺栓和铆钉进行连接。

当千斤顶举升工作时,千斤顶支撑地面,通过其与支架之间的支撑点,传递支反力,并通过转化,直接作用于支架与纵梁的连接面的上部,对纵梁立面上部产生挤压,同时使底部螺栓和铆钉承受横梁、纵梁、千斤顶支架等几层板之间移位产生的剪切,导致铆钉及螺栓在结合面处发生破坏。

4 问题复现

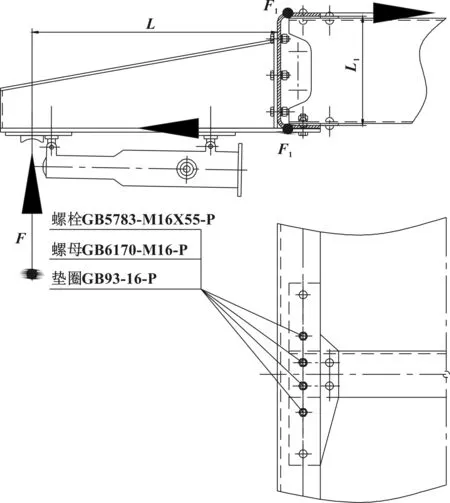

采用理论计算对问题进行复现,局部受力分析如图8所示。

图8 局部受力分析

该处底部有4个8.8级M16螺栓连接,单个螺栓预紧力为72 500 N。其中参与横梁与纵梁间连接的螺栓有两个,此两个螺栓提供横向摩擦力为=2=21 750 N,其中为钢对钢摩擦因数取0.15,为单个螺栓预紧力72 500 N。

5 改进措施及验证

5.1 改进措施

针对千斤顶举升工况下千斤顶连接横梁处螺栓及铆钉受横向力较大的问题,对其结构进行了改进优化,削减传递至螺栓及铆钉的横向受力,提高横梁使用安全系数。千斤顶连接横梁局部优化后结构如图9所示。

图9 千斤顶连接横梁局部优化后结构

(1)在该处两千斤顶支架的底部增加一个连接板将左右千斤顶支架连接为一体,以减小螺栓及铆钉的受力。

(2)将千斤顶连接横梁增加封板改为箱形梁结构,并增加连接座将纵梁与横梁连接,增加纵梁刚性,减小该处局部变形,缓解螺栓及铆钉受力情况。

(3)将该处横梁与纵梁连接使用的左右各4个普通M16螺栓更换为铰制孔用M16螺栓,并将螺栓等级提高至10.9级,增强螺栓本身的抗剪能力。

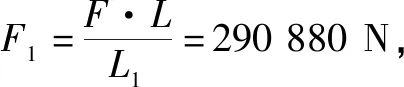

5.2 计算验证

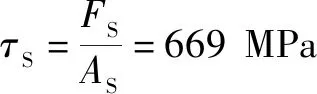

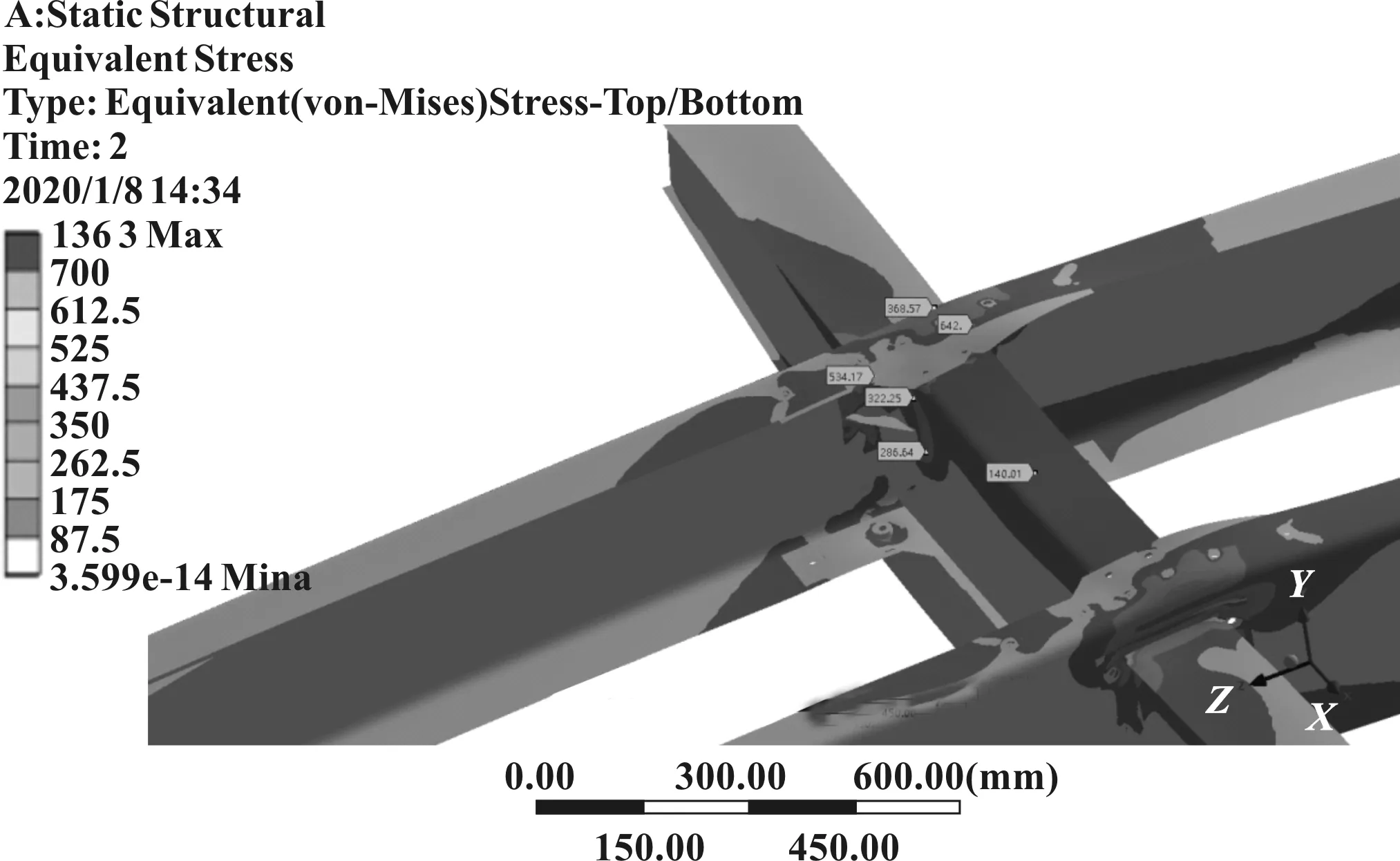

对优化后的结构进行有限元仿真分析,可以看出千斤顶连接横梁优化后,千斤顶连接横梁局部最大应力得到明显改善。同时螺栓受力由446 MPa降低至160 MPa,安全系数为4;铆钉受力由414 MPa降低至146 MPa,安全系数为1.6,满足设计使用要求。优化后千斤顶连接横梁有限元应力云图如图10所示,优化后螺栓和铆钉应力云图如图11所示。

图10 优化后千斤顶连接横梁有限元应力云图

图11 优化后螺栓和铆钉应力云图

6 结论

通过对某特种汽车满载状态下千斤顶举升试验过程中出现千斤顶连接横梁底部车架翼板与横梁连接的铆钉断裂、千斤顶支腿与车架纵梁连接的螺栓断裂的情况为切入点,借助ANSYS软件对满载状态下千斤顶举升试验过程进行仿真计算,并对千斤顶连接横梁进行结构改进。

对优化方案进行千斤顶举升试验,并验证优化效果。结果表明,ANSYS软件计算结果与实际验证结果相同,说明通过ANSYS进行仿真计算的过程可以作为设计优化的依据。新设计的千斤顶连接横梁满足设计使用要求,可以保证车辆安全使用。