基于超声相控阵技术的复杂零件检测研究

2021-10-23王哲张超李霞辉

王哲,张超,李霞辉

(湖南汽车工程职业学院,湖南 株洲 412000)

0 引言

超声相控阵检测技术属于一门新的工业无损检测技术,是近几年才逐渐发展起来的新型检测技术。超声相控阵检测技术的特点是:精准度好、效率高和检测速度快,在复杂结构件之中运用广泛,并能实现实时成像及输出分析等[1]。根据我国工业高速发展的现状,对超声相控阵技术在复杂零件检测开展研究具有十分重大的意义。

1 超声相控阵检测技术的基本原理及优点

纵观40年的超声相控阵技术研究和发展历史,部分高校和研究机构做出了较为深入的研究,并取得显著成果。比如在超声相控阵管道环焊缝检测系统的研究之中,天津大学通过对环焊缝检测的相关方法,得到了非常理想的缺陷结果分析,如飞机的复合材料检测等。经过多年的发展,超声相控阵检测技术在不断得到创新和发展,逐渐走向成熟,并在航空工业及核工业等诸多相关领域得到广泛应用。

1.1 超声相控阵检测技术的基本原理

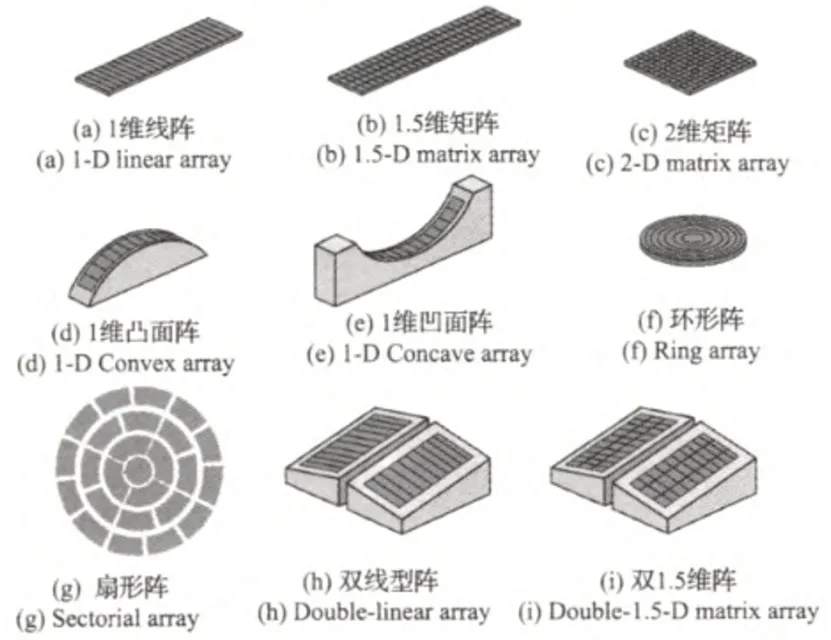

雷达电磁波相控阵技术在不断发展的情况之下,衍生出了超声相控阵检测技术。多个辐射单元通过排成阵列组成了相控阵雷达,经过控制阵列的天线后,每一个单元的相位和幅度产生了叠加,电磁波的辐射方向进行了有关的改变,合成灵活快速的聚焦扫描的雷达波束。在超声相控阵检测中,换能器由通过非常多的大小形状相同的压电晶片排列而成,每一个晶片能独立地发射出超声波束,输入一定的延时法则后,驱使电子系统控制并激发每一个晶片单元,进而达到调节控制聚焦的方向和位置,形成聚焦声场[2],如图1所示。

图1 各种超声相控阵换能器

1.2 超声相控阵检测技术的优点

超声相控阵检测技术对比其他超声检测具备诸多优点:①可以使用单一的探头组合件中的很多个晶片对声束进行相关的聚焦、偏转和扫查;②探头尺寸更加小巧;③方便对难以接近检测的部位进行检测;④利用扇形扫查的声束偏转,可以实时生成被测工件的检测图像,这样在很大程度上简化了复杂几何形状工件的检测过程,同时有利于盲区位置的缺陷的检测[3]。

2 超声相控阵技术检测复杂零件现状

石化工业、能源工业、船舶铁轨、航空航天工业、汽车等行业都是超声相控阵检测的行业。如核电站和能源工厂重要零部件涡轮盘、涡轮叶片根部,核反应堆的管道、转子、容器、法兰盘等管道的检验,同时也可以检测腐蚀情况并绘制腐蚀图。

2.1 管道环焊缝探伤

超声相控阵检测技术在对各类焊缝的探伤中已有较成熟的应用,如管道环焊缝、奥氏体不锈钢焊缝、航空薄铝板摩擦焊焊缝[4]。例如:在相控阵的超声探头对环焊缝检测的时候,首先要实现全面的扫查,便可以通过编码器与扫查器进行完成。在检测的过程中无需更换探头和夹持装置,直接通过软件设置关键检测参数,就可以在各种现场工作条件完成适应。

2.2 汽轮机叶轮裂纹的检测

汽轮机叶轮是一种比较复杂的几何物体,对汽轮机叶轮裂纹的检测时,要在比较狭小紧窄的空间之中,把探头进行放置,并且汽轮机叶轮的缺陷细微、且尺寸深浅不一、没有规律,所以,常规的超声探伤是无法实现准确的检测。超声相控阵检测拥有灵活的声束控制、检测精确度极高,能有效处理存在不足的地方。在有裂纹的检测面上,利用相控阵超声探头特有的扇形扫查和灵活的偏转聚焦声束,在探头不用移动的情况下,也可以对叶轮的裂纹位置得到合理地检测。

2.3 飞机蒙皮的检测

在特殊环境下工作的飞机,经常存在的缺陷有分层、裂纹、脱粘的情况在飞机的蒙皮之上,若不能检出将带来致命性的危险。超声相控阵检测技术除了能灵活地控制声束对各区域进行扫描,并且超声相控阵检测技术的声束聚焦特性对飞机蒙皮等高衰减材料的检测,有着不可替代的作用。而常规超声对于蒙皮表面和近表面的缺陷难以作定性、定量的检测。

2.4 粗晶、后壁工件检测

核动力设备和装置中的复杂形状工件,比如:粗晶材料、厚壁工件等被广泛运用,由于工件的特殊性使得焊缝可检性和可达性差。这时,相控阵技术在很大程度上提高了检测的效率以及提升了检测的效率。利用相控阵技术对筒体间电子环焊縫和盛装核废料的罐体封头能实现完全自动超声检测,复杂的机械装置可以尽量避免采用,同时利用相控阵技术的动态聚焦能力并结合分离谱技术,能减少粗晶的影响,提高信噪比[5]。

3 超声相控阵检测技术用于复杂零件检测的研究发展方向

3.1 超声相控阵检测声场的建模和仿真

目前已有很多学者深入研究超声相控阵探头的基本理论,并对相控阵探头进行有关的仿真。利用计算机仿真技术和数值模拟来建立相控阵超声的检测计算模型,探究相控阵声场声束聚焦偏转的特性、声压的变化规律和检测缺陷模型等。研究结果对复杂零件开展检测具有非常重要的意义,而且能为后续实际应用提供比较有力的理论指导。

3.2 超声相控阵检测中的自适应聚焦技术

随着工程技术也在不断发展与进步,对零件的性能要求越来越严格,因此超声检测的分辨力必须越来越高,这就要求超声相控阵检测在声束的焦点处要能具有较高的声压幅值,才能满足检测要求。在比较薄的工件中,通过聚焦法则的动态控制晶片动态聚焦就是聚焦法则,以此完成声轴上位置各不相同点的动态聚焦[6]。其中线性扫查也称为电子扫查,普遍是将任意一组阵元称为一个序列。扫查之后得到N-(n+1)个有关的序列回波信号,无需移动探头,便可以检测到较大的区域,相关的示意图如图2。

图2 超声相控阵偏转及聚焦声束的形成

3.3 超声相控阵系统图像显示与重建

超声相控阵检测技术,目前面临的一个难点就是对采集的缺陷信号进行分析成像。由于检测的数据进行图像重建后得到的是A扫图像,不能直观将缺陷信息表现出来。通过对数据处理方法的研究,能解决在成像数据获取和显示的问题。同时超声相控阵检测技术成像质量的主要指标有对比分辨力、空间分辨力以及时间分辨力,如何将相控阵超声成像的分辨率进行提高,也是超声相控阵成像和检测的重要问题。

3.4 相控阵声场仿真

能否达到较优的检测精度和能否对被检区域进行有效的检测与检测声场的特性有直接的关系。超声相控阵的声场仿真建模的有效检测零部件基础是开发及优化相控阵换能器,多元高斯法和瑞利积分法在超声相控阵的建模仿真的运用于多种声场模型。

3.5 缺陷识别

缺陷大小和类型构成了缺陷的识别对象,通常被分别称为缺陷的定量和定性。不同类型的缺陷不同时,零件产生的危害程度也是天差地别,所以缺陷类型的识别在缺陷分析中非常重要。关于识别缺陷类型,让专业的检测人员根据自己的工作经验由检测信号的相关特征来进行判断,这是传统的方法,这种方式很大程度上会存在误判。社会的高速发展,人工神经网络、支持向量机等模式识别技术的进一步引人,完美的解决了数字信号处理技术的问题,可以根据检测的回波信号提取与缺陷类型相关的有效信息和特征,比如分形特征的识别方法、小波包能量特征的识别方法等,智能话的判断缺陷的类型,如金属焊缝中存在未焊透、裂纹等缺陷的判定。

4 结语

总之,目前国内对复杂零件的检测绝大部分局限于国外已有产品的仿制和声场理论的探讨,缺少了新的检测方法、检测技术和检测系统设计方面的研究。超声相控阵检测技术通过对各阵元的延时控制产生聚焦声束和偏转声束,结合独特的扇形扫查、线性扫查以及动态深度聚焦等扫查方式,比常规超声探伤具有了更高的准确度和检测效率。超声相控阵检测技术不仅仅只是运用于飞机蒙皮的检测、管道环焊缝、汽轮机叶轮裂缝,还在化工、核电站、航空航天、建筑等领域有非常重要的作用。目前,超声相控阵检测技术的发展重点是开展相控阵检测方法探究,提高检测能力,并适用于各类复杂零件检测。在当前这样的大环境之下,超声相控阵检测未来的方向是自动化、便携化、图像化方向发展。只有不断去总结检测过程中的缺点,才能为超声相控阵检测技术的使用和研究提供强大的动力。