高腐蚀性油田N08825复合管现场施工应用

2021-10-23杨昕

杨昕

(四川石油天然气建设工程有限公司,四川 成都 610213)

0 引言

我公司承建的中东某油田复产项目,包括对一座原油处理厂、一座集油站及配套井场设施和集输管线进行维修工作。由于原油中含有复杂的腐蚀介质:闪蒸气中H2S含量为15.38%,CO2为2.51%,生产分离器分离油中H2S含量为2.1%,CO2为0.34%,生产分离器分离水中Cl-含量为142g/L。为保证复产项目运行安全,降低运行成本,新更换管道采用N 08825镍基合金纯材、N08825镍基合金复合管、S31803双相不锈钢等,属于新材料、新工艺、新技术;施工技术要求高,施工难度大。其中N08825镍基合金复合管组焊施工难度最大。

1 材料选择

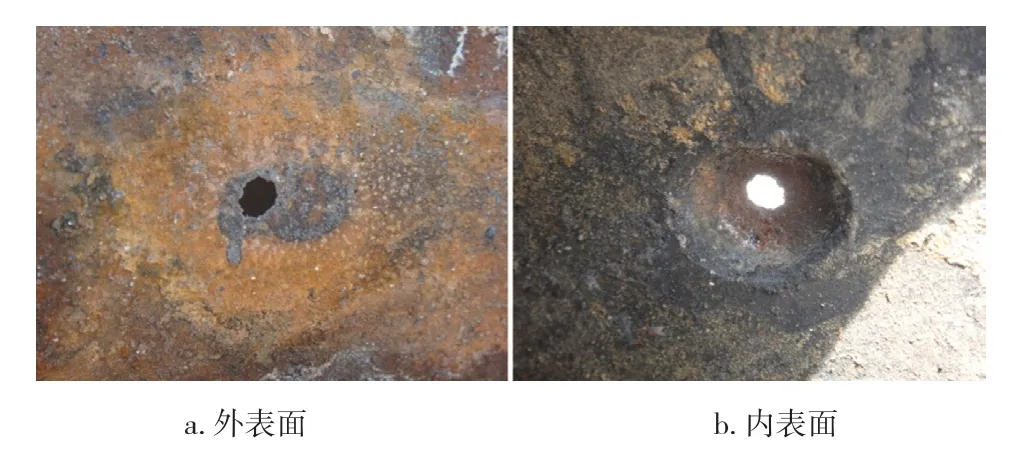

在国内同类油田工程设计中,对于含H2S-CO2-Cl-等复杂腐蚀介质油田集输及处理厂建设项目均采用碳钢+缓蚀剂方案来解决管道内腐蚀问题,但该方案具备一定的局限性:碳钢适应性强,一次性投入低,但后期现场的管道防腐蚀管理非常重要;需要长期加注缓蚀剂、投入人力资源较多,导致后期运行费用高;管道系统运行期间,缓蚀剂加注量、加注方式等需根据管道的腐蚀监测数据、腐蚀介质情况的改变进行调整,出现事故概率较大。本项目部分原油管线在运行不到半年就出现腐蚀穿孔,如图1所示[1]。

图1 H6井输油管线腐蚀穿孔形貌(管道下半圆周)

为提高工程可靠性和全寿命周期经济性,国外基本采用N08825及以上的耐蚀合金作为防腐蚀首选材料,但由于镍基合金价格昂贵,大量耐蚀镍基合金钢管的使用,导致工程成本的大幅提高。为保证工程安全性,同时减少管道全寿命周期内维护费用,本项目主要管道材质选择如下:DN200-DN400的原油管线全部采用X52NS+N08825合金复合管,壁厚为(9.27+3)mm,其中基层提供强度保证,复层保证管道耐蚀性能[2]。

2 焊接工艺开发

复合管的基层碳钢X52NS焊接性良好,可用于一般含硫介质输送,同时满足管道强度、韧性等力学性能要求;N08825镍基合金在酸性和碱性介质环境下都具备优异的抗腐蚀性能,但其为单相奥氏体合金,导热性差,线膨胀系数较大,熔池流动性差,在焊接时容易出现气孔、焊接热裂纹、未熔合、焊接变形、咬边等缺陷。同时,在焊接高温环境下,镍基合金易发生晶间贫铬现象,导致晶间腐蚀发生[3]。

综上,N08825镍基合金复合管焊接应采用小线能量、低热输入焊接方法,焊接时严格控制层、道间温度,焊前彻底清除坡口及两侧母材油污、杂质,严格控制焊材中硫、磷等有害元素的含量等。

2.1 坡口

(1)坡口设计。为保证焊缝金属具备良好的抗腐蚀性能,除选择Ni、Cr、Mo、Nb等抗腐蚀合金元素含量较高的焊材外,还需要在焊接时防止基层碳钢中的Fe、C等元素渗入复层焊缝中,降低内表面以上3mm焊缝金属抗腐蚀性能,因此必须优化坡口设计方案。常用的管道环缝焊接坡口基本采用单V型坡口(坡口角度为60~70°,如图2.a所示),为保证复合管环焊缝金属具备优异的抗腐蚀性能,选择了U型坡口,如图2.b所示。相比V型坡口,U型坡口存在如下优点:将基层碳钢和复层N08825合金分开;焊接时根焊和热焊层仅焊接3mm耐蚀合金层,有效避免熔化的基层碳钢渗入耐蚀层焊缝金属中,确保焊缝金属纯度和抗腐蚀性能。

图2 坡口设计

(2)坡口加工。考虑到等离子下料时只能从外侧碳钢层向内切割,同时等离子切割时飞溅大,会损伤和污染复层耐蚀合金,因此N08825镍基合金复合管的下料和坡口加工均采用机械冷加工。组对前,必须对坡口和坡口两侧至少50mm 范围内进行清理,可用丙酮擦洗坡口及其附近区域,确保坡口面清洁度达到质量要求[4]。

(3)坡口面检查。为保证环焊缝焊接质量,在坡口加工完成后,需对坡口面进行外观质量检查,如有必要可采用渗透探伤(PT)进行确认,确保坡口面无分层、裂纹、夹渣等缺陷。

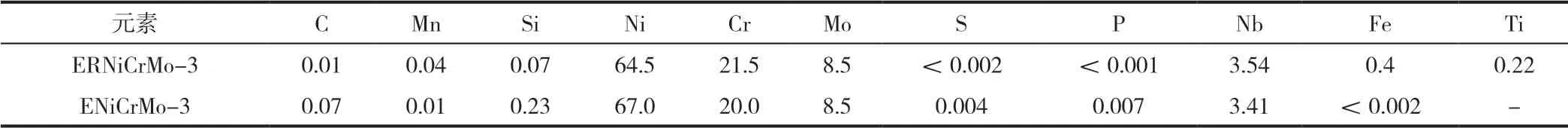

2.2 焊材选择

为弥补因为焊接过程中合金元素的烧损,保证焊缝金属具备优异的抗腐蚀性能;同时由于N08825对焊接热裂纹极其敏感,应选用低S、P的焊接材料,综上,N08825镍基合金复合管管焊接选用合金元素含量更高的镍基焊材(ERNiCr Mo-3/ENiCr Mo-3)。本项目使用的焊材化学成分见表1,其具备良好的抗热裂纹性能,同时可获得较好的焊接工艺性能。

表1 焊材化学成分

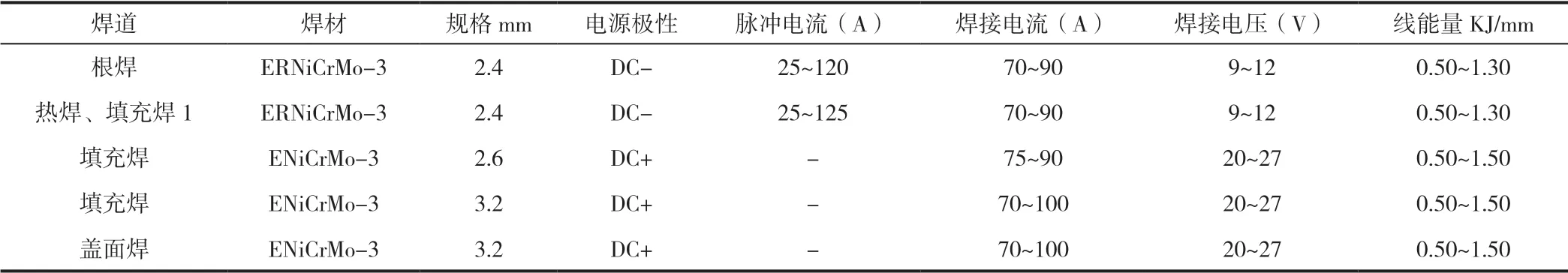

2.3 焊接方法及工艺参数

由于复层N 08825镍基合金的导热系数小,热膨胀系数大,因此必须采用小线能量、快速焊,既减小热裂纹倾向又防止变形。为保证耐蚀层金属抗腐蚀性能,同时保证焊接效率,选择了氩电联焊工艺(GTAW+SMAW),其中氩弧焊必须焊接三层,即根焊、热焊、填充第1层。针对氩弧焊,试验初期选择了普通高频氩弧焊、脉冲氩弧焊试验,通过对不同焊接电流的试件进行性能分析,最终选择脉冲氩弧焊进行根焊、热焊、填充第1层,焊条电弧焊填充盖面,焊接工艺参数见表2,焊接顺序见图3[5]。

表2 焊接工艺参数

图3 焊接顺序

为保证复层焊缝金属具备优异抗腐蚀性能,焊接时,严格控制每层厚度,特别是根焊和热焊焊道厚度,即根焊焊道厚度在1.5-1.8mm,热焊完成后焊缝厚度小于3mm,确保基层碳钢不被熔化,减少碳钢中C、Fe、P、S渗入根焊焊缝金属中。

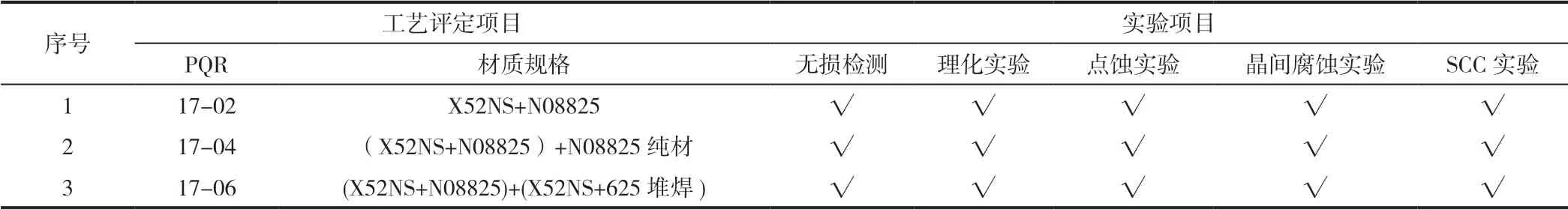

2.4 焊接工艺评定

根据项目设计文件及ASME IX相关条款要求,结合现场管道材质种类及对接方式,进行了热轧复合管(X52NS+N08825)、热轧复合管与堆焊复合管(X52NS+ERNiCr Mo-3)、热轧复合管与N08825纯材管道对接工艺,具体如下:

表3 焊接工艺试验

图4 点蚀试样图片

综上,通过一些列评价试验验证,评定试件性能满足设计文件和项目所在国标准要求。

3 现场应用

现场组焊采用以车间预制为主、现场焊接为辅,大量依靠维修车间行车配合组对,在保证焊接质量的同时提高焊接效率。焊接效率主要取决于根焊+热焊+填充1完成后的射线探伤结果,如上午完成的6~8mm根焊部分,中午射线探伤,下午上班时间得到RT结果,下午则可以完成填充盖面;下午完成的6~8mm根焊,晚上射线探伤,次日早上拿到RT结果,则上午可以完成填充盖面焊[6]。

4 结语

针对首次推广应用的N08825镍基合金复合管,结合复合管特征及焊接施工特点,在前期大量实验和查阅文献资料的基础上,研发了适合本项目施工的焊接工艺,制定了一系列工艺措施和工装,确保现场施工质量和效率。结合前期准备工作及现场施工情况,针对后续项目作如下建议:

(1)用于抗腐蚀的复层N 08825合金仅有2.5~3.5mm厚,因此施工过程中必须严格控制组对质量,复层错边量必须控制在0.5mm以内,要求复合管、管件的椭圆度、壁厚偏差等指标必须满足现场管道组对质量要求;

(2)复合管、管件、法兰本体质量,特别是靠近坡口面50mm宽范围内的质量控制,要求进行射线探伤或者超声波探伤,做到零缺陷;

(3)焊接材料选择除满足设计文件对焊缝金属力学性能和抗腐蚀性能要求外,还应重视焊材的焊接操作性能及成型性能,其不仅影响焊接质量,还影响焊接效率。

(4)专业的施工器具是提高焊接质量、焊接效率的重要保障,包括管材下料、坡口加工、开孔、对口器以及内充氩装置等,要求所有机具规格齐全、结实耐用、操作简单、维修方便。

(5)焊工的技能水平和责任心是提高焊接质量关键因素之一,因此焊前对焊工的技能培训、素质考核等工作就显得尤为重要。