某高桩码头船撞修复方案研究

2021-10-22王志勇张海民

王志勇, 罗 彬, 张海民

(安徽省现代交通设计研究院有限责任公司,安徽 合肥 230022)

0 引 言

2011年福建龙洲运输股份有限公司通过收购安徽中技管桩有限公司后成立安徽中桩物流有限公司,公司坐落在芜湖长江大桥综合经济开发区,邻近芜湖长江二桥三山出口,地理位置优越,是一个集港口装卸、货物堆存、仓储加工、集疏运、配送、信息服务、矿建材料贸易、油气供应等服务于一体的大型综合物流枢纽。

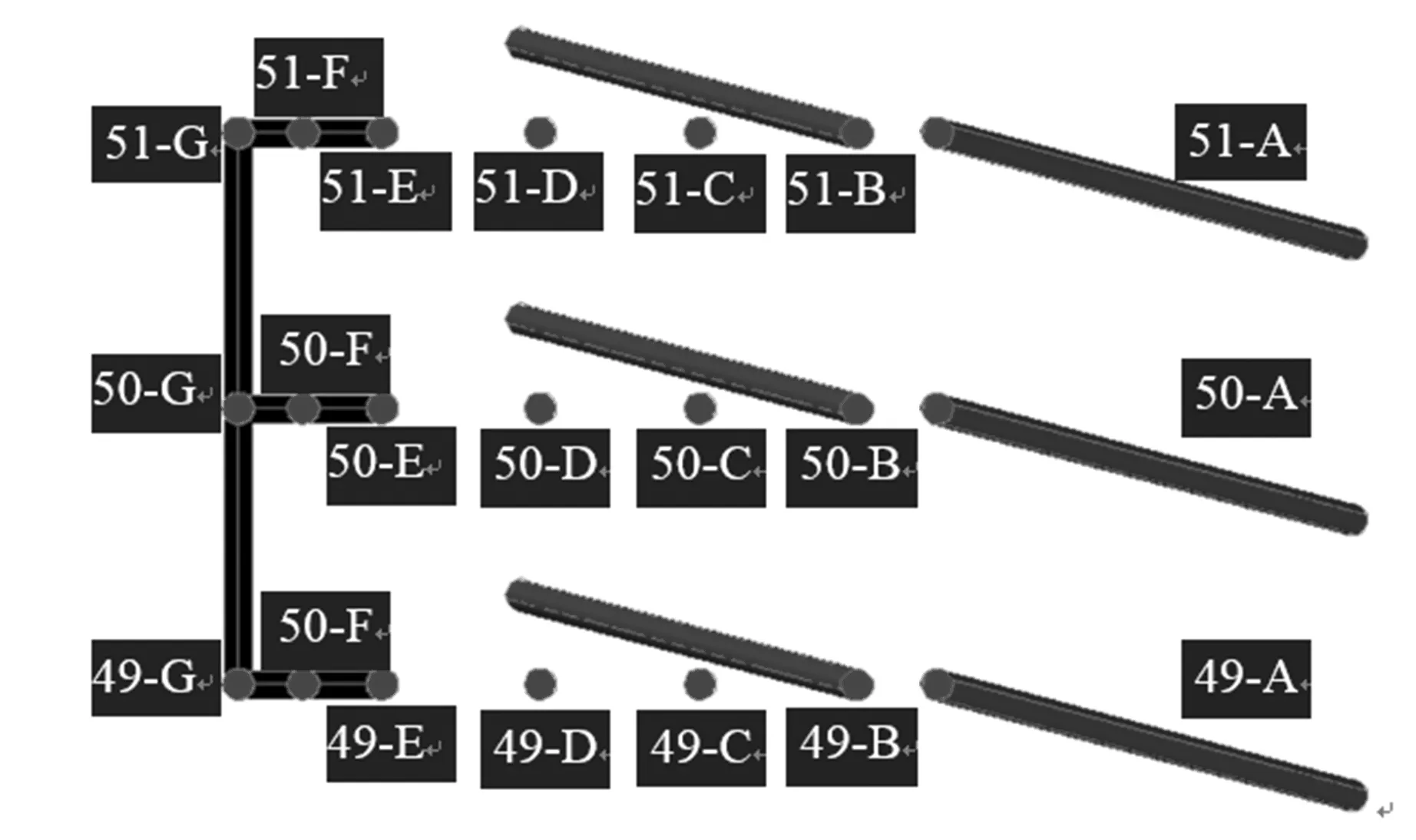

2020年1月31日,安徽中桩物流有限公司码头工程第50#轴线受到了满载船体撞击,码头靠江侧的钢管桩发生破损,撞击处钢管桩焊接部位拉裂、弯曲变形,桩帽节点部位断裂并一定程度影响后方PHC基桩;同时影响相邻第49#和51#轴线的基桩及上部结构安全。为充分掌握船损码头整体结构的现状情况,需要检测和评估受损情况并设计修复。码头工程轴线基桩如图1所示。

图1 49#~51#轴线基桩编号图

1 工程地理位置

安徽中桩物流有限公司位于芜湖市繁昌县高安桥村,芜湖长江大桥综合经济开发区境内,位于长江下游黑沙洲河段右汊右岸,紧邻芜湖长江二桥(徐福高速)三山出口,地理位置优越。

2 水工建筑物检测与评估结论

根据水利部交通运输部国家能源局南京水利科学研究院编制的《安徽中桩物流有限公司码头工程船损事故水工建筑物检测与评估报告》,报告的结论如下[1]:

(1)通过抽检49#~51#轴线排架水工混凝土结构表明:

① 抽检排架结构混凝土强度50测区,所得现龄期混凝土强度推定值在35.5~36.0 MPa,符合设计指标C30要求;抽检钢筋保护层厚度30点,合格点数为27点,合格率为90.0%;抽检钢筋间距30点,合格点数为28点,合格率为93.3%;抽检钢筋锈蚀电位108测点,108测点电位水平均>-200 mV,所抽构件钢筋锈蚀状况判别均为锈蚀概率<10%。

② 50#轴线与50-F钢管基桩连接部位横梁混凝土成块剥落,剥落部位可见纵筋与箍筋,均无锈蚀,锚固插筋裸露,该构件其余部位混凝土表面无蜂窝麻面、无裂缝、无孔洞、无露筋,构件整体无显著异常。

③ 49#轴线、51#轴线横梁混凝土表面无蜂窝麻面、无裂缝、无孔洞、无露筋,构件整体无异常。

④ 49#~51#轴线边梁、轨道梁及纵梁混凝土表面均无蜂窝麻面、无裂缝、无孔洞、无露筋,构件整体无异常。

⑤ 通过对码头第五分段测量表明:2020年03月12日对测点M17、测点M18、测点M19、测点M20的测量结果相较于2015年12月15日观测平均竖向相对位移分别是-7.0 mm、-20.0 mm、-16.0 mm、-13.0 mm;测线一高程分布在14.023~14.063 m,测线二高程分布在14.027~14.055 m,测线三高程分布在13.983~14.027 m。

(2)通过采用水下摄像技术检测49#~51#轴线基桩水下部分表明:

① 水下摄像探测时水面高程约3.10 m。

② 50#轴线50-F钢管基桩从高程0.9 m处往上出现沿螺旋焊缝的撕裂损坏,高程在0.9~1.8 m为损坏撕裂区域,高程1.8 m以上被压扁,在高程1.1 m左右的位置与50#轴线50-E钢管基桩靠在一起,高程0.9 m处以下无可见变形、裂缝及其他损坏现象。

③ 50#轴线50-G构件为钢靠船立柱,已被船舶撞弯变形,与50#轴线50-F钢管基桩靠在一起。

④ 49#轴线~51#轴线钢管基桩之间的两跨三层系缆平台掉落于河床上。

⑤ 50#轴线50-A、50-B、50-C、50-D四根PHC基桩表面未发现裂缝、缺损及其他损坏现象。

⑥ 49#轴线49-A、49-B、49-C、49-D四根PHC基桩、49-E、49-F两根钢管基桩,以及49-G钢靠船立柱表面均未发现裂缝、缺损及其他损坏现象。

⑦51#轴线51-A、51-B、51-C、51-D四根PHC基桩、51-E、51-F两根钢管基桩,以及51-G钢靠船立柱表面均未发现裂缝、缺损及其他损坏现象。

(3)通过检测49#~51#轴线共12根基桩参数表明:

① 桩号50-A距桩顶约15.5 m左右,桩身存在轻微缺陷,桩号49-B距桩顶约16.5 m,桩身存在轻微缺陷,桩号50-C距桩顶约17.0 m,桩身存在轻微缺陷。

② 桩号49-C、49-D、50-A、50-B、50-D、51-A、51-B、51-C、51-D桩身完整。

③ 所检部位涂层厚度合格率在33.3%~100.0%,涂层厚度局部合格率较低,大部分满足设计要求。所检钢管基桩水位变动区涂层基本失效,钢管基桩和钢靠船立柱锈蚀。钢管基桩和钢靠船立柱设计壁厚为16 mm,经检测,目前壁厚在15.40~15.60 mm。

④ 50#轴线钢靠船立柱临江侧在二层系缆平台处断裂(高程7.9 m),断裂长度约2.0 m,断裂不在焊缝处,为水平断裂。岸侧余下0.5 m连接。二层平台以下因与其连接的纵横连系梁全部丢失,现处于倾斜状态,倾向岸侧与51排架方向,且变形严重。其上一竖向橡胶护舷缺失。二层系缆平台处,因50#与51#排架之间纵向连系梁挤压而凹陷。靠船立柱顶部混凝土横梁破损较严重,钢筋外露3根。

⑤ 50-F、50-E桩严重变形、变位,特别是二层系缆平台与三层系缆平台之间。在三层系缆平台处,该钢管基桩因挤压而凹陷。二层平台处,50-F、50-E桩整体向岸侧变位60 cm;整体向51#排架方向变位约15 cm。水位变动区钢管涂层基本失效,表面有锈迹、锈斑。顶部混凝土横梁破损较严重,2处钢筋外露各10余根,且大都已被拉断。

⑥ 49#排架钢管基桩与靠船立柱无明显变形,三层系缆平台与50#排架相连接的纵向连系梁因撞击而缺失,其中49F桩在纵向连系梁连接处破损一块,约10 cm×6 cm。水位变动区钢管涂层基本失效,表面有锈迹、锈斑。

⑦ 51#排架钢管基桩与靠船立柱无明显变形,三层系缆平台与50#排架相连接的纵向连系梁因撞击而缺失。水位变动区钢管涂层基本失效,表面有锈迹、锈斑。

⑧ 50#排架横向连系梁二层和三层系缆平台横向钢连系梁与桩柱之间的焊接均有脱开的情况。二层平台处,50-E与50-F之间连接焊缝处脱开,50-F与靠船立柱之间连系梁已完全脱开而丢失。三层平台连系横梁焊缝处均脱开。

⑨ 49#排架横向连系梁、51#排架横向连系梁钢管横梁外观基本完好,无明显变形、焊缝开裂情况。

⑩ 49#~50#纵向连系梁三层系缆平台2根连系纵梁已完全脱开而丢失。二层系缆平台,靠船立柱之间纵向连系钢梁焊缝大部分已被拉开。

3 原设计方案

3.1 原设计方案

根据长江勘测规划设计研究有限责任公司2016年1月编制的《安徽中桩物流有限公司码头工程竣工图纸》,本工程主要由码头平台、汽车引桥、皮带机引桥、生产辅助设施等组成。

直立式码头平台为高桩梁板结构,建设3个5 000吨级(水工结构按10 000吨级考虑)的散杂货泊位。码头平面尺寸为396 m×20 m,共设5个结构段,两端结构段长度为75 m,中间三个结构段长度为82 m,两端设置2.5 m的悬臂结构,码头面标高为14.0 m。码头后沿上下游各设置1座8 m宽皮带机引桥和3座8 m宽汽车引桥,汽车引桥与大堤衔接处采用平交方式。

码头排架间距为7 m,上部为现浇混凝土横梁、预制纵向梁系、钢系靠构件和混凝土叠合面板,下部每榀排架基础为2根φ800 mm钢管桩和4φ800 mmPHC管桩组成(设1对叉桩)。考虑到水位差较大,码头面以下标高7.89 m与4.49 m处各设置2层靠船梁,设系缆平台与爬梯,以满足不同水位下船舶系靠泊。每榀排架靠船立柱前沿设DA-A400H橡胶护舷。

3.2 计算荷载

(1) 堆货荷载:20 kPa。

(2) 船舶系缆力:经计算,船舶系缆力为620 kN。

(3) 船舶撞击力:按照选用的DA-A400H标准反力型橡胶护舷,橡胶护舷与钢管桩接触长度1.5 m,撞击力为574 kN;DA-A300H标准反力型橡胶护舷,橡胶护舷与钢管桩接触长度2.0 m,撞击力为588 kN;GD280 H,橡胶护舷与钢管桩接触长度1.5 m,撞击力为565 kN。

(4) 门机荷载:16t门机,轨距14 m,基距14 m,最大轮压250 kN,每腿6个轮,轮距0.765 m。

(5) 流动机械荷载:40 t-25 t平板车流动荷载,25 t自卸车。

4 码头拆除方案

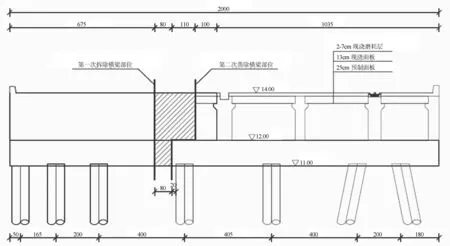

首先拆除第49榀排架至第51榀排架、水沟梁至前边梁组成的范围内的磨耗层、现浇面板、预制面板、水沟梁上部的排水沟及钢盖板,同时第49榀、第51榀横梁侧预制板30 cm长的受力钢筋保留,如图2所示[3]。

图2 码头预制板、纵向梁系拆除平面布置图

然后拆除2根预制纵梁、2根预制轨道梁、2根预制前边梁。

最后拆除第50榀排架的部分横梁、靠船构件、二层系缆平台、三层系缆平台和截断2根φ800 mm钢管桩等,整体吊走,如图3所示。

图3 第50榀排架横梁拆除布置图

其中第50榀排架的部分横梁分两次拆除,第一次拆除距离码头前沿6.75 m长横梁,跟下部钢结构一道拆除。第二次凿除上横梁1.9 m和下横梁0.8 m范围内的混凝土,保留上横梁的箍筋和受力钢筋、下横梁的受力钢筋,长度不小于0.8 m。

钢管桩切除分两次进行,先进行江侧第1根钢管桩切除作业,再进行第2根钢管桩切除作业。每根钢管桩的拆除分两步进行,先从水面处将钢管桩进行一次切除,然后利用内侧焊定位三角劲板的钢护筒套在原钢管桩上边,钢护筒插入江底6~8 m,隔绝护筒内外水流关系,再将钢护筒内水抽干后在护筒内搭设施工平台,继而进行水下部分断桩处切除。钢管桩切除后需在切面进行坡口处理,再进行焊接接桩,接桩后应让相关检测单位对焊缝进行探伤检测,检测合格后将钢护筒拔出进行上部结构施工[4]。

5 修复设计方案

5.1 码头结构计算[5]

码头结构采用高桩框架式结构,码头平台排架结构计算方法参照《码头结构设计规范》(JTS 167-2018)、《港口工程荷载规范》(JTS 144-1-2010)、《水运工程混凝土结构设计规范》(JTS 151-2011)等相关规范。计算采用《易工水运工程结构CAD集成软件V3.0》进行计算[6]。

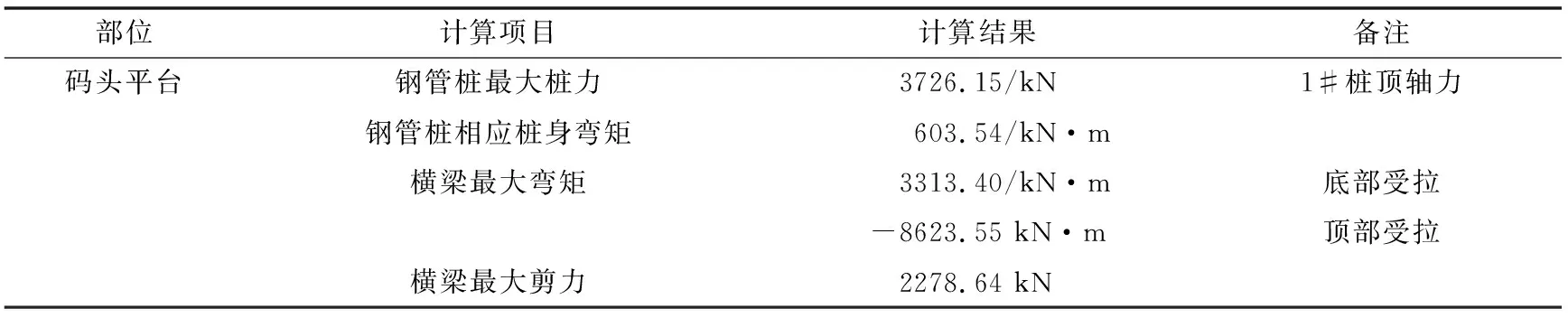

码头修复完成后第50榀排架主要构件计算结果见表1[7]。

表1 主要构件计算结果表

5.2 修复设计方案[8]

修复设计主要内容包括:水上施工钢护筒、焊接钢管桩、现浇横梁、预制纵向梁系和面板安装、现浇面板、靠船构件、系缆平台、橡胶护舷等[9]。

根据施工单位确定的方案,先打钢护筒形成干地施工条件,然后焊接钢管桩,保证焊缝质量和钢管桩垂直度,满足规范要求。

钢管桩在有资质的专业厂家制作,从专用码头上岸装船,水运至现场。新进场钢管桩在码头面层让具有特种作业资质的人员修饰出坡口。利用第51轴系缆平台与钢护筒外壁焊接安全通道平台,安全通道平台满足规范要求。在钢护筒内壁利用汽车吊悬挂钢爬梯,作为进入护筒底的上下通道。进入钢护筒后利用内壁与旧钢管桩焊接底部操作平台并满铺跳板。

在第50榀排架前两根截断保留的钢管桩内焊4个定位用的槽钢,然后将新钢管桩起吊安放在老钢管桩上,采用坡口对接焊,焊接完成后及时通知相关检测单位对焊接质量进行探伤检测,检测合格后再在外面焊接一块环形加强钢板,形成1根整体桩基,施工完成后将钢护筒拔除,循环以上工序施工进行下道工序施工[10]。

施工流程:打钢护筒→钢管桩焊接→靠船立柱施工→现浇下横梁→安装预制纵向梁系→现浇上横梁→安装预制面板→现浇面板、磨耗层→安装附属设施。

6 结束语

目前施工单位已根据修复设计方案施工完成,花较少的代价修复效果较好,获得业主单位的好评,码头的靠泊等级能够达到原设计的泊位等级和设计标准。后期码头营运时也在码头面上设置观测点,定期观测沉降、位移等,监测出来的数据并未出现异常,说明码头拆除和修复设计方案是可行合理的,为以后类似高桩码头船舶撞击的修复加固提供参考。