ZW-3.4/5.03-34.48型氮气迷宫密封压缩机刮油填料改造

2021-10-19张晓帆

吕 明,朱 鑫,张晓帆,佟 昕

(1.中国石油抚顺石化公司烯烃厂,辽宁 抚顺 113008;2.中国石油天然气股份有限公司东北化工销售分公司,辽宁 沈阳 110033)

1 引言

石油化工企业中使用的迷宫式密封压缩机在当下属于高科技设备产品,该类型压缩机的密封形式均是非接触式迷宫密封,像活塞与气缸、密封填料与活塞杆等,这种密封形式在压缩机运行过程中不仅可以达到排气无油,而且在运行中机组内部产生的细粉等杂物不会接触到机组内介质,这样保证了介质的纯度。因为该种型式的压缩机结构中不存在活塞环,所以对介质中存在的微量颗粒杂质并不敏感[1]。当介质为易燃易爆、烃类气体、剧毒气体、特种工艺气体、腐蚀性气体及氧气,或者在超高温、超低温工况及压缩绝对干燥气体(如氮气等)时,使用该型式的压缩机可以很好的保证安全性。当输送介质为污染严重不允许泄漏到环境中的物质时,使用全封闭式压缩机直接解决了这种问题。

与活塞式压缩机相比迷宫式密封压缩机具有更宽泛的温度范围。迷宫密封压缩机既可以在超过非金属材质活塞环式压缩机允许的最高工作温度下安全运转,也可以在低于普通金属材质防冷脆而限定的最低工作温度下安全运转。迷宫密封压缩机其技术含量高,加工制造精度高、难度大,具有极高的经济价值和实用价值[2]。

2 氮气精制工艺介绍

低密度聚乙烯装置采用某公司的UNIPOL气相流化床聚乙烯生产工艺,装置设一条生产线,装置连续运转。设计年生产能力为45万t,年操作时数为8000 h。来自界区的氮气在进入氮气脱氧床之前在氮气预热器中进行预热。氮气脱氧床是一个单质铜催化剂(UT-2000)的固定床,通过化学吸附将单质铜氧化成氧化铜而除去氮气中的氧气。离开氮气脱氧床的氮气进入氮气干燥器[3]。氮气干燥器内装填13XPG分子筛,通过物理吸附作用除去氮气中的水分和其他极性杂质。氮气精制系统使氧、水和其它极性杂质的浓度均降至大约0.1×10-6。低压精制氮气供给本装置的三乙基铝系统、催化剂系统和异戊烷储罐,另外一部分外送到高密度聚乙烯装置。氮气干燥器出口的精制氮气由氮气压缩机增压至3300 kPa(G)后经过精制氮气过滤器进入反应系统。

3 迷宫密封压缩机结构及辅助系统

3.1 机组介绍

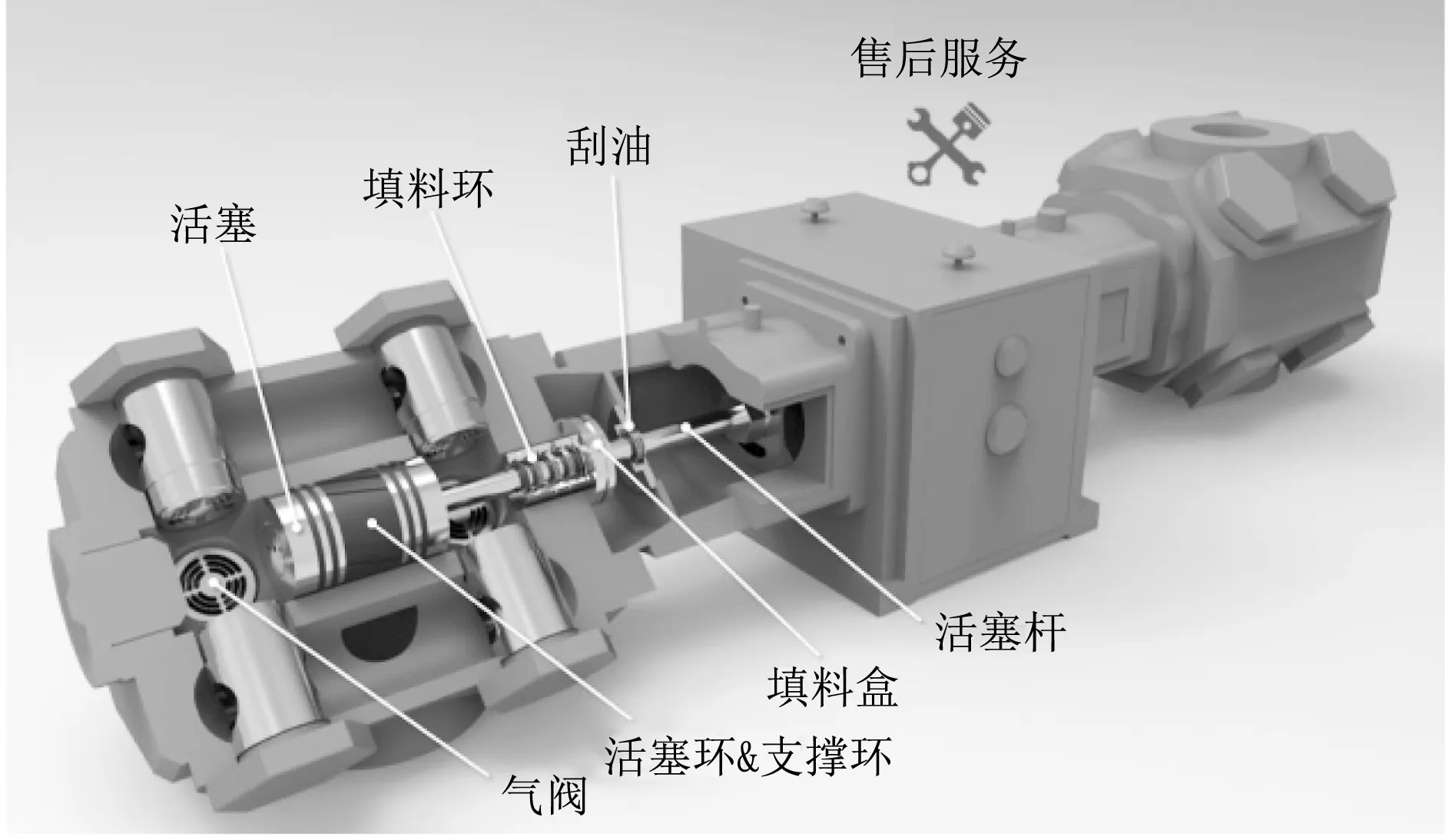

压缩机型号:ZW-3.4/5.03-34.48,二列二级压缩双作用无油水冷开式迷宫活塞式氮气压缩机,曲轴转速590 r/min,入口流量204 m3/h,进气压力0.603 MPa,排气压力3.548 MPa,活塞平均线速度为2.75 m/s,电机功率132 KW;有0.50%~100%三个工况,一级活塞直径215 mm,二级活塞直径140 mm;行程140 mm;活塞杆直径65 mm;压缩机的设计和制造参照API618标准(最新版);在规定的工艺操作点,压缩机的容积排量无负偏差;压缩机后冷却器出口温度不超过40 ℃;机身与中间接筒为正体式结构,与气缸联接设有定位销定位,保证检修、保养精确对中;压缩机气缸双列垂直布置,为整体式二级压缩双作用;气阀为不锈钢网状阀;压缩机气量调节采用吸气阀顶开实现0.50%~100%三档气量调节,无风卸荷;压缩机活塞杆与十字头采用锥度配合楔块连接;设导向轴承,保证活塞杆往复运行时精确对中,导向轴承由活塞杆刮下的润滑油润滑;压缩机设有刮油装置保证润滑油不被活塞杆带出;压缩机总进口设有过滤器,滤芯为不锈钢,过滤精度为80目;在任何操作工况下,活塞杆和十字头销,曲轴连杆,实际负荷不超过设计负荷额定值的80%;压缩机气缸、活塞、填料的密封采用迷宫槽密封;曲轴箱及中接用氮气吹扫,带减压阀及必需附件;机身油池设有油位液面计;机组整体撬装,重量9(t),外形尺寸5 m×2.9 m×2.5 m[4]。压缩机结构示意图如图1所示。

图1 压缩机结构剖面示意图

3.2 润滑系统介绍

压缩机润滑系统采用压力润滑,包括:

(1)一台轴头油泵(齿轮泵,泵体材料为灰铁,齿轮和轴为45#锻钢),开机时由曲轴驱动;

(2)一台电动辅助螺杆油泵(壳体材质为铸钢,转子材质为锻钢);

(3)一台恒温电油加热器(1.0 kW,220 V,dⅡBT4 IP55,F级绝缘);

(4)一台粗油油过滤器及双切换精油过滤器(过滤网和壳体材质为不锈钢),精过滤器精度为10 μm(开车时用25 μm);

(5)一台管壳式油冷却器,油冷却器的壳体、管箱和封头为304SS,管板为海军铜,管束为钝化海军铜;管束与管板采用胀接,管束能方便抽出,以便检修;与油接触的部件材质采用不锈钢(油泵除外),水走管程,油走壳程;管路上设高点放空和低点排凝;润滑油系统内管道,管件和阀门均为304SS无缝不锈钢材质[5]。

3.3 管道和附属设备

(1)冷却系统

压缩机气缸、滑道、气体冷却器及油冷却器采用循环水冷却,每路回水出口管道上装一个流动看窗、温度表和流量变送器;所有循环水管线为无缝钢管,管道、阀门为碳钢,法兰及阀门压力等级为150Lb。

(2)联轴器和防护罩

压缩机与主电机之间采用无锡创明的叠片挠性联轴器(带加长段);

联轴器及飞轮提供铝合金无火花材料制作的全封闭防护罩,防护罩上应开设手动盘车长槽[6]。

(3)管路系统

提供包括气、水、油在内的所有管路。所有管线及管件采用美洲系列,管线分支采用无缝三通和无缝弯头;

管路终端提供成对法兰、垫片、紧固件;连接标准为ANSI B16.5;

工艺气体管道及法兰、阀门公称压力等级按流程图,材料为碳钢,标准按ANSI B 16.5(与用户接口)[7]。

(4)入口过滤器

入口过滤器为永久型,过滤精度:80目,过滤网材料为不锈钢,数量2个。

(5)缓冲器、冷却器

缓冲器的设计及制造应符合GB150“钢制压力容器”标准。缓冲器最小容积按API618第3.9.2.2.2款确定,缓冲器的压力损失符合第3.9.2.2.4款的要求;

缓冲器筒体材质为20#,封头材料16MnR;

冷却器的设计及制造应符合GB151“钢制管壳式换热器”标准。冷却器结构为浮头管壳式,气走管程,水走壳程,封头材料为16MnR,筒体材料20#,换热管材料为20#,管板材料20#。

(6)压缩机各级设安全阀,开启压力按API618标准,材质为碳钢。

(7)压缩机进出口采用对焊带颈法兰。

(8)压缩机及其管路系统声学脉动计算,按照 AP1618 中的第3种方法进行。要求对气缸、各级缓冲器、级间管线和包括从压缩机入口过滤器上游容器始至压缩机下游买方容器或适合终止点止在内的所有的主管线统一考虑[8]。

4 刮油填料结构技术改造

压缩机原来的刮油填料为简单的纯金属刮油环组结构,环组材质为金属材质,且不是整体刮油盒结构。而且环组不具备密封工艺气的功能。原刮油环为非集装是设计,其刮油效果除了刮油环组零件本身的设计之外,还要受到安装和压缩机本身精度的影响。且原刮油环为金属环组,金属刮油环在尺寸要求上必须与活塞杆保持较大的间隙,而刮油环与活塞杆的间隙直接影响到刮油的效果[9]。

针对目前压缩机的应用工况进行了最先进的RTV刮油技术改造方案。RTV刮油环是针对特定工况度身定制的一种刮油环,可以实现最好的刮油性能。新一代刮油环,不同于传统刮油环,有效阻止了润滑油进入杯槽的同时,并伴有非常好的刮油效果。特殊的结构也保证环不会在环槽中窜动,彻底消除了传统刮油环中普遍存在的“泵油效应”。一组RTV刮油环组包括3片单片环,第一片环起主要的刮油作用,它带有专门的几何形状的刀口,可以讲附着在活塞杆上的油彻底刮除。与此同时,RTV刮油环还有一定的密封效果,可有效避免工艺气体进入曲轴箱污染润滑油,或者产生风险。从而能够满足此压缩机的特定工况[10]。RTV刮油环结构尺寸图及示意图如图2、3所示,RTV刮油环组配件见图4。

图2 RTV刮油环组结构尺寸图

图3 RTV刮油环组结构示意图

1.刮油环槽 2.法兰 3.O型圈 4.RTV刮油环图4 RTV刮油环组配件示意图

RTV刮油环材质采用COOK专用的PTFE和PEEK配合使用的非金属材料,非金属材质的刮油环会比传统的金属材质刮油环效果更好,非金属材料与活塞杆相比硬度非常低,故在设计时可以将间隙做到非常小甚至在某些特殊工况下,可以做到与活塞杆之间无间隙,这些设计都能够保证良好的刮油效果[11]。以下是COOK对不同材质刮油环的性能做的一个对比,如图5所示。

刮油盒的设计采用了集装是刮油盒。所有刮油环组的定位均依靠刮油盒本身来保证,与压缩机本身的设计精度无关。同时,这种集装式的设计也避免了安装过程中可能出现的操作不当影响刮油环的使用效果。

整个刮油填料的设计完全根据现有压缩机结构进行,充分利用所有安装空间,且能够完全借用原有的安装尺寸,无需更改任何安装尺寸。在原来的刮油结构上进行了调整,增加了O型圈密封,确保刮油环刮下来的油不会从法兰外侧泄漏出去,也保证了法兰外侧的工艺气不会进入曲轴箱侧污染润滑油,或者产生风险。

此外,本刮油环的设计,在后期更换时只需要将里面的刮油环组进行更换即可,其它零部件均可以反复使用,在保证了刮油效果的同时节省了维修费用。

5 结论

低密度聚乙烯装置对氮气迷宫密封压缩机刮油环组结构改造之后彻底解决了润滑油泄漏情况,一组新型刮油环组具有以下优点:

(1)有效的油封

(a)降低油耗和成本;

(b)降低监测和补油的劳动成本;

(c)降低清理和处置费油的成本;

(d)保护环境;

(e)易于管理;

(f)确保了无油工况的安全性;

(g)防止填料润滑油的污染和变质。

(2)有效的气封

(a)提高安全性;

(b)防止气体窜入曲轴箱;

(c)避免曲轴箱油质被污染。

(3)操作上的优点

(a)提高了压缩机运行可靠性,减少了停工期;

(b)非金属的换组,有效的保护了活塞杆;

(c)结构简单,单个环槽更易于改造。