适用于天然气净化及MDEA脱碳工艺的 CO2压缩机组优化设计

2021-10-19叶永平卢福志

叶永平,罗 倩,王 欣,何 伟,卢福志

(1.中国石油集团济柴动力有限公司成都压缩机分公司,四川 成都 610100;2.中加压缩机撬及管道工程公司,卡尔加里 加拿大)

1 引言

在油气开采领域,天然气净化厂经常使用MDEA脱碳工艺进行脱碳净化。其中净化出来的二氧化碳可以通过再生、脱水及压缩等工艺进行循环利用,也可以注入地下进行CO2-EOR二氧化碳驱油。与一般的天然气相比,再生二氧化碳有如下几个特点:

(1)压力一般20~60 kPa;

(2)CO2含量约90%;

(3)含饱和水蒸汽;

(4)分子量大;

(5)高压时容易液化;

(6)腐蚀性强。

当再生二氧化碳需要循环利用进行压缩时,这些因素为压缩机组的设计带来极大挑战,导致其机组布局、分离器设计、冷却器选择以及振动控制措施等与常规天然气压缩机有很大不同。如何在设计阶段充分考虑这些关键因素,并采取相应创新性措施解决其带来的问题,是保证二氧化碳压缩机组安全运行的关键。

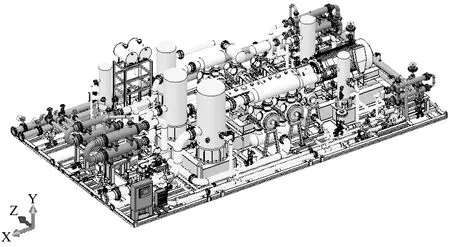

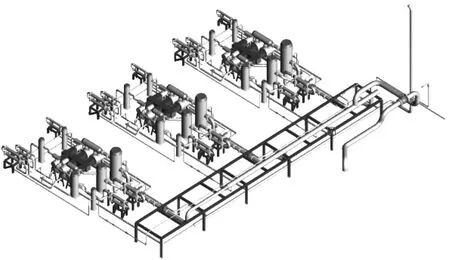

本文以某油田天然气乙烷回收工程二氧化碳压缩机组DGY1120M600×600×540×360×230×160(如图1所示5级压缩、电动机驱动、转速750 r/min)为例,说明在往复式二氧化碳压缩机组成撬设计中,如何根据再生二氧化碳的特点进行机组布局、如何进行振动控制以及如何合理设计分离器和冷却器等,并在设计过程中通过相关分析对机组设计进行评估及优化以满足二氧化碳压缩的工艺及相关规范要求,可为同类压缩机组的设计提供技术参考。

图1 设计机组的撬体总图布置

2 机组设计

某油田天然气乙烷回收工程利用MDEA脱碳工艺将乙烷中的二氧化碳提取出来,达到净化乙烷气的目的,然后将提取出来的二氧化碳增压后注入地下或者其他用途。二氧化碳经过MDEA脱碳工艺提取出来后的压力为80 kPa,经过管路损失后,进入压缩机约20~40 kPa,含饱和水蒸气,最高需要压缩至6.9 MPa,单机最大排量12×104Nm3/d,六列五级压缩,国内外均无此类机组的应用,因此需要对CO2压缩机组进行设计及分析。设计要点如下:

(1)采用管壳式换热器实现对二氧化碳冷却后温度的自动控制。

二氧化碳压缩机场站具备循环水系统,采用了水冷管壳式换热器进行二氧化碳气体的冷却,通过物性计算和露点分析,末级排气CO2在6.9 MPa时,当温度低于30 ℃就会液化,会导致压缩机组出现排气压力突降、液态二氧化碳冲刷管路系统等故障。四级进气状态的CO2在3.0 MPa时,当温度低于5 ℃就会液化,此时压缩机组就会出现压力突降,液态二氧化碳冲击气阀,导致气阀损坏,液态二氧化碳进入压缩缸,发生顶缸事故,导致重大安全事故发生。为了控制CO2冷却后的温度,本机组采用自动调节水流量的方式达到温度控制的目的。

(2)用于除去级间析出的大量液态水的分离器内部结构设计。

通过露点分析,每级压缩冷却后会析出大量的液态水,一级压缩冷却后析出水约150~390 kg/h,二级压缩冷却后会析出水约50~140 kg/h,三级压缩冷却后析出水约30~70 kg/h,四级压缩冷却后析出水约0~28 kg/h,五级压缩冷却后析出水约0~12 kg/h,如果大量的水滴冲击气阀,会导致气阀寿命降低,甚至气阀损坏,液态水进入压缩缸也会出现顶缸,因此一级进气、二级进气和三级进气分离器的内部分离效率及分离精度都需要内部结构的优化,采用重力分离及高效率的捕雾器保障分离效果,从而保证机组的安全运行。

(3)二氧化碳压缩机停机后的防腐蚀处理。

二氧化碳压缩机停机后,机组内会储存有二氧化碳气体,且含有很多残留的液态水和水蒸气。如果长时间停机,残留在机组内的气体会对压缩机产生持续的腐蚀。为了预防此类问题,机组设置了一个自动置换的功能,用于压缩机组长时间停机情况下对残留气体进行氮气置换,保证压缩机停机后的防腐蚀。

(4)六列五级压缩机的活塞配重及压缩缸布局。

压缩机组采用五级压缩,缸径分别为2×φ600,φ540,φ360,φ230,φ160。高转速往复式压缩机的所有列的往复质量配重要求为偏差不超过1.1 kg,根据活塞设计,φ600与φ230,φ160均无法达到这个配重要求,因此优化布局后,采用对称两列配重。遵循配重要求,五级压缩列的活塞重量与六级压缩列的活塞重量匹配,并兼顾管路连接的合理性,配置出压缩缸最合理的布局。

(5)基于脉动分析的六列五级压缩机组的压力容器及工艺管路布局。

撬装式六列五级压缩的压力容器布局较困难,尤其是位于中间列的缓冲罐及分离器的方位及布局很受限制,既要考虑不影响活塞组件的抽芯检修和管路连接,还需要考虑振动问题和干涉问题,因此需要结合脉动和振动分析,将缓冲罐的方位及分离器的布局做一个最优配置。

(6)管壳式换热器的结构优化选型。

管壳式换热器的结构有很多型式,但是大气量,大管径的管壳式换热器用于撬装式设备上的较少,由于撬装式设备的占地面积及高度空间均有限制,无法容纳常规结构的换热器,因此需要设计一种方便配管,占空间较小,适用于撬装配套的管壳式换热器。

(7)常压进气的工艺卸载流程的优化及阀门配置。

针对进气压力很接近大气压的压缩机组,在卸载时会出现进气压力被高压的排气端气体冲高,而导致压缩机因超负荷而剧烈抖动的现象,产生巨大的安全隐患。为了避免卸载时出现这个情况,需要合理配置阀门以及卸载工艺流程。

(8)分段旁通管路设计。

压缩机组的气体组分中,含有大量的水和二氧化碳,均容易在低温下液化和冰堵,因此高压端旁通回流到低压端的降压过程需要分段旁通,保证每段的压力降低和温度降低均不会导致液态组分的形成。

3 机组分析及设计优化

3.1 机组振动控制分析

机组振动控制分析主要包括气流脉动分析及机械振动分析,首先根据机组布置对系统进行仿真建模并计算,然后根据计算结果对机组设计进行优化并提出振动控制设计建议,达到控制系统振动的目的。

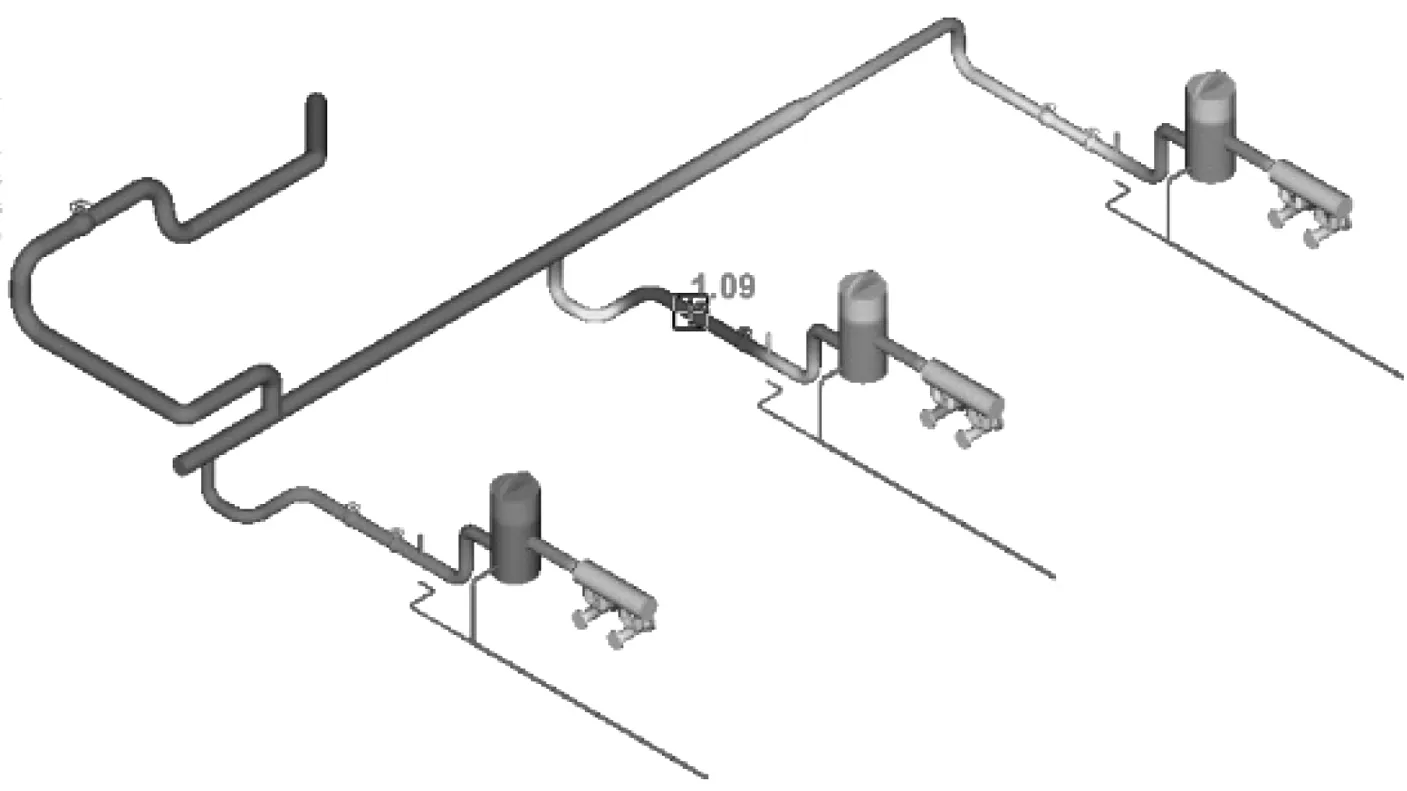

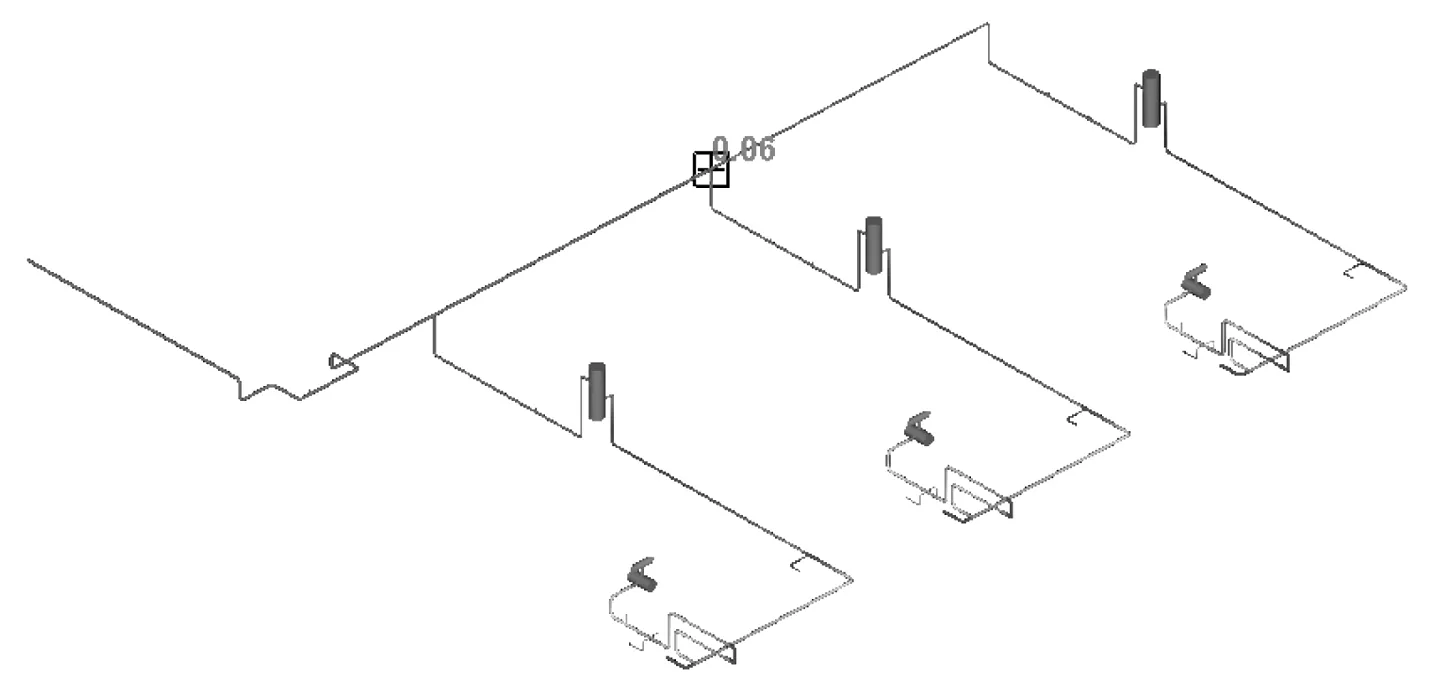

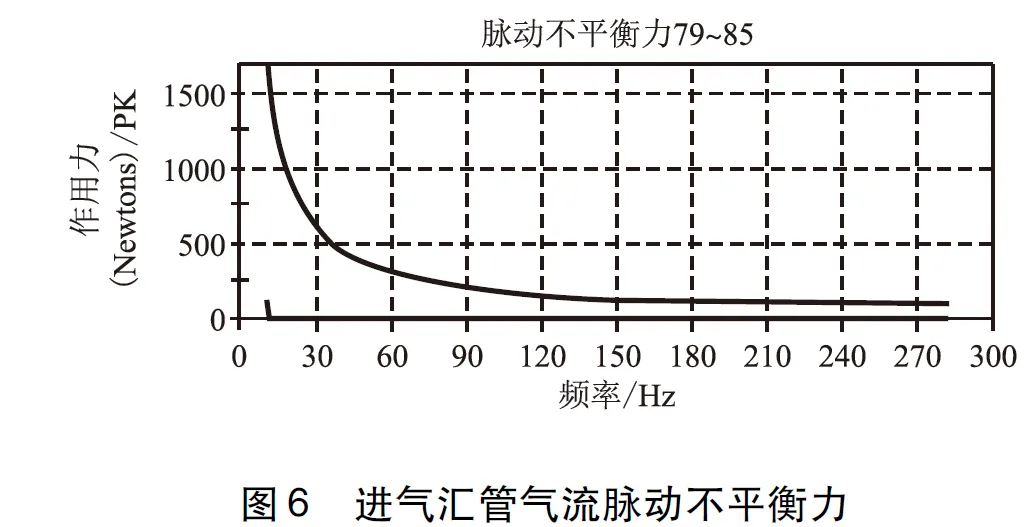

气流脉动分析方面,3台机组并联运行时的进气汇管及排气汇管系统分析模型分别如图2、3所示。实施气流脉动控制措施后,进、排气汇管中气流脉动计算结果与API 618标准允许值的比值分别在图4、5中给出。从图中可以看出,进、排气汇管中气流脉动值均低于标准值。该气流脉动在进、排气汇管中产生的脉动不平衡力分别在图6和图7中显示,其幅值远低于标准允许值。

图2 进气汇管系统气流脉动分析模型

图3 排气汇管系统气流脉动分析模型

图4 进气汇管系统气流脉动比值

图5 排气汇管系统气流脉动比值

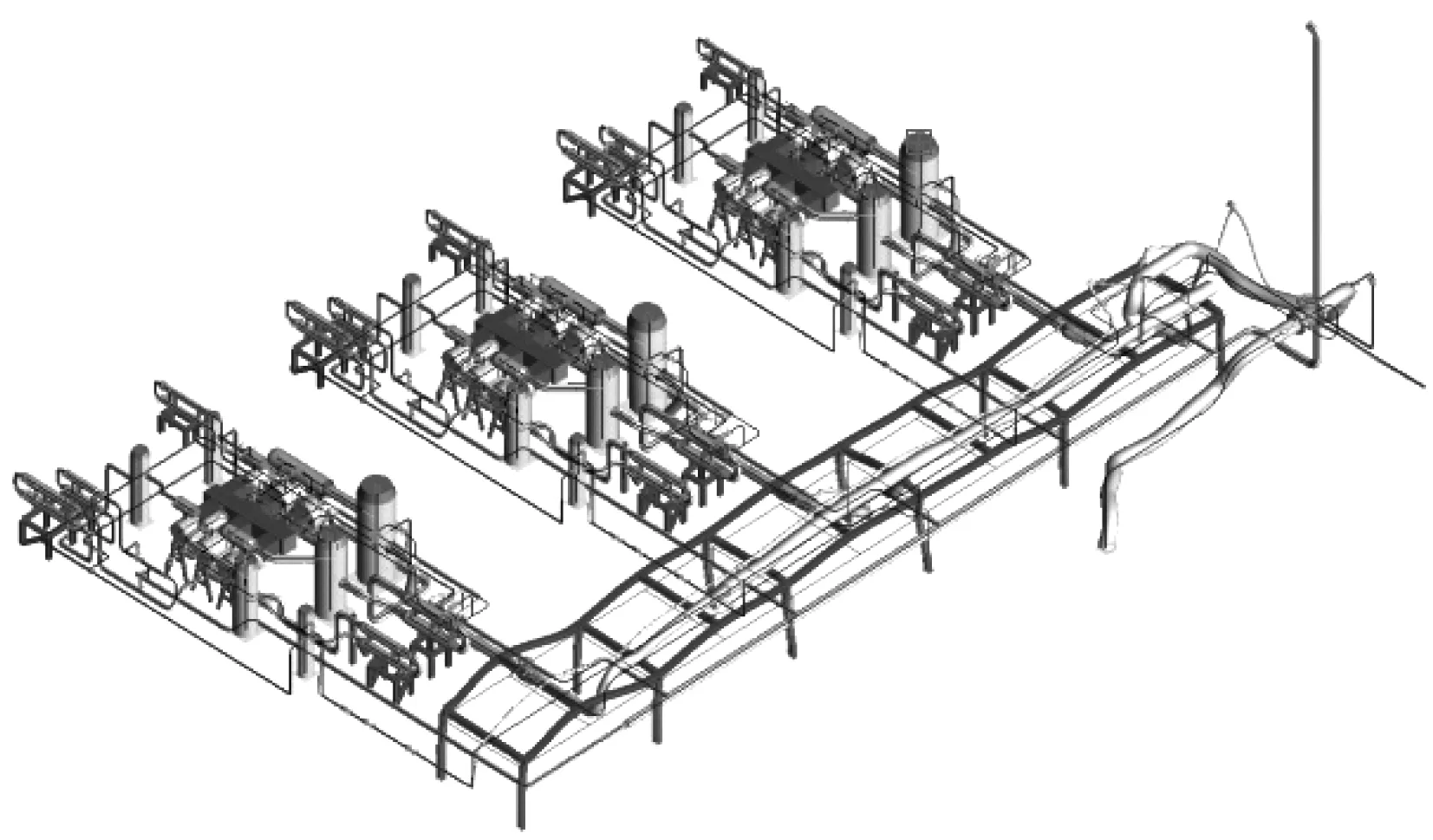

机械振动分析方面,3台机组并联运行的机械振动分析模型如图8所示。振动控制设计优化后计算得到的系统动态位移响应如图9所示,最大动态位移0.07 mm,满足机组振动要求。

图8 机组机械振动分析模型

图9 计算的机组动态响应

根据机械振动分析结果,对该机组的驱动机、压缩机、容器和管道分别设计了相应的支撑。作为示例,图10和图11分别显示了排气缓冲罐加楔形支撑以及在分离器支撑底梁上加筋板等措施。

图10 排气缓冲罐加楔形支撑

图11 分离器支撑底梁加筋板

3.2 机组热应力控制分析

单从振动控制的角度,机组布局及支撑的刚度越大越好。但如果只从机组振动的角度来布局机组和设计支撑,往往容易导致系统热应力超标等问题。这就要求对机组进行热应力分析,确保系统在满足振动控制的同时,也不发生系统热应力超标等问题。

热应力分析是采用图8所示机械分析模型进行的。根据分析结果对支撑设计的优化措施包括采用可横向移动管夹代替普通管夹、使用法兰抓手代替原管夹支撑等。图12显示了支撑优化后3台机组并联运行时的标准应力比。从图中可以看出,系统热应力得到有效控制,满足标准要求。计算结果同时表明系统运行时管道发生热变形后,管道无碰撞,管道支架无脱空,说明系统运行时不会由于热变形产生相关安全问题。

图12 3台机组并联运行时标准应力比

3.3 分离器结构设计及优化

对重力气液分离器而言,其分离效果主要由气体流动速度、分离器高度及分离丝网来决定。在气体流量一定时,其流动速度直接由分离器直径确定。因此重力气液分离器的关键参数是直径、高度和丝网类型。

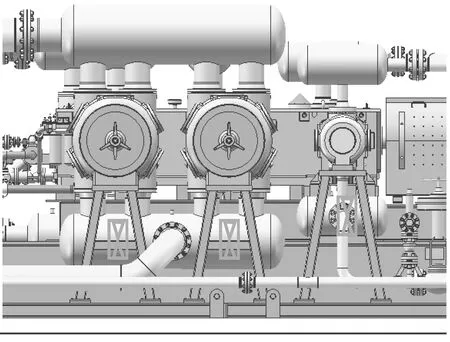

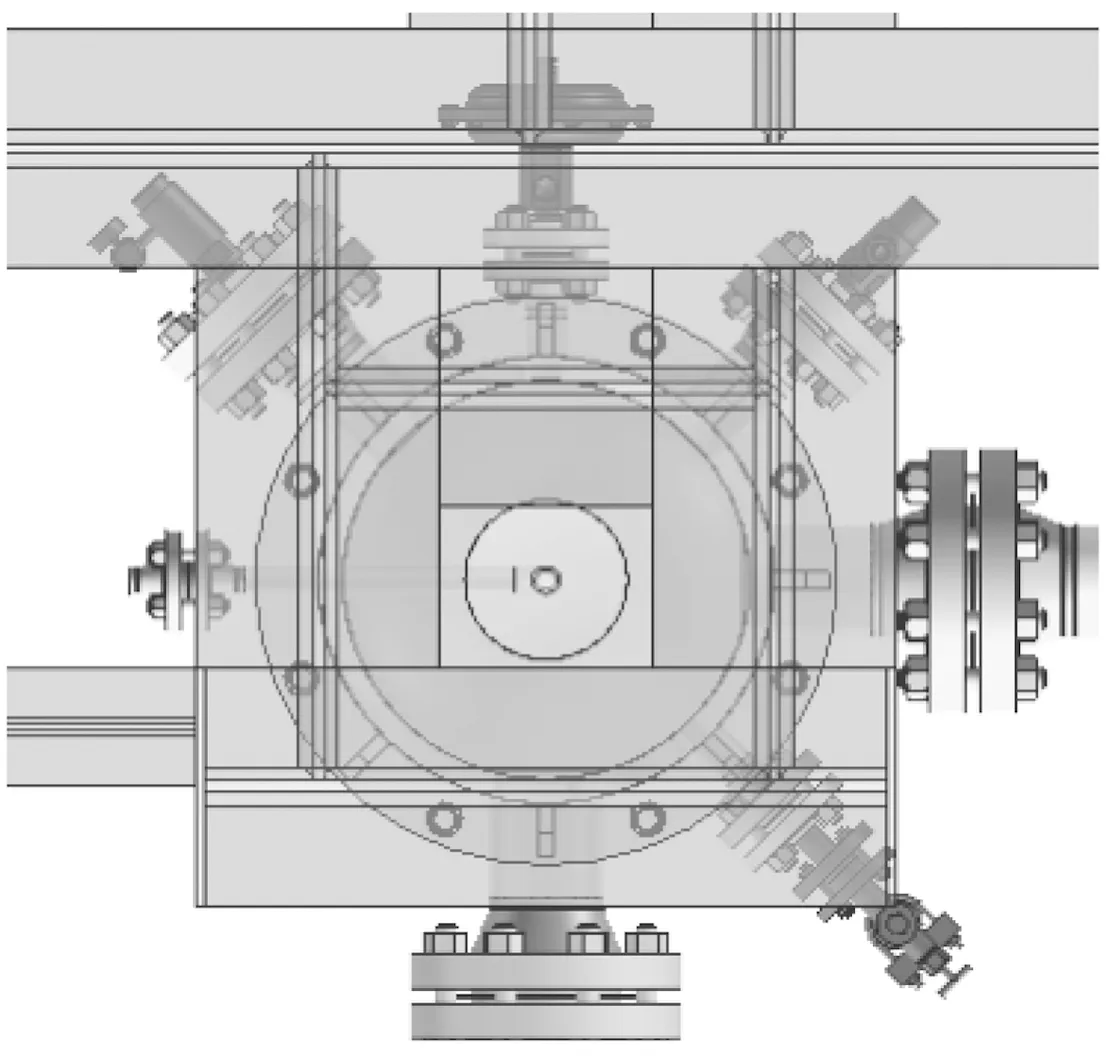

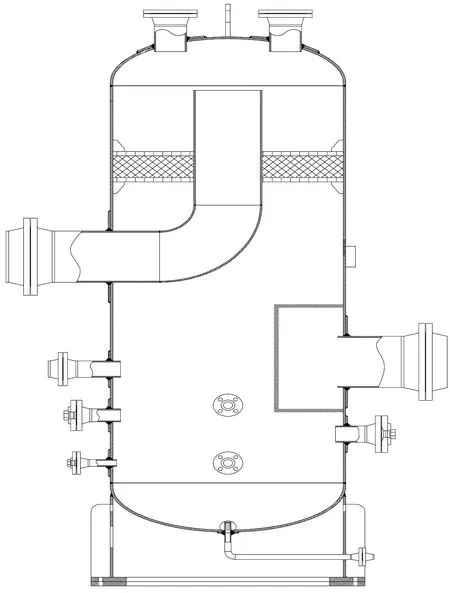

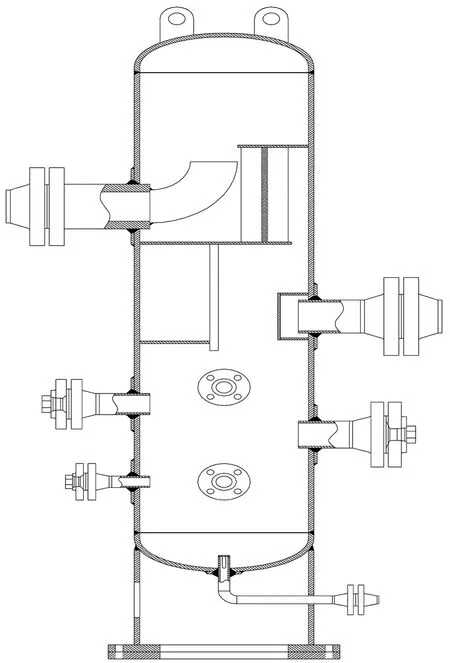

根据分离器计算结果,对分离器尺寸及丝网类型进行了优化。作为示例,图13和图14分别显示了一级分离器和五级分离器的结构设计。考虑到一级分离器气量大和含液量高的特点,选择了大直径筒体以及网格状丝网;根据五级分离器气体压力高和含液量低的特点,选择了小直径筒体以及叶片状丝网。

图13 一级分离器结构设计图

图14 五级分离器结构设计图

4 结论

对再生二氧化碳往复式压缩机组进行了优化设计。通过对机组进行合理布局及支撑优化,既控制了机组振动,又满足机组运行过程中的应力和变形要求;应用重力分离及高效率的捕雾器,保障了对饱和水蒸气分离效果;采用管壳式换热器实现对二氧化碳冷却后温度的自动控制,避免了高压二氧化碳的液化问题;设置一个自动氮气置换的程序,预防机组停机后的腐蚀问题。

同时,对设计机组进行了振动以及热应力控制分析,以及对分离器分离效果进行了评估,确保机组满足相关标准要求。本文工作可为再生二氧化碳压缩机组的成撬设计和安全使用提供技术参考依据。