汽轮发电机组预埋螺栓套管安装加固施工技术

2021-10-16卢志杰刘根深江海勇黄志堂李伟玲

卢志杰,刘根深,江海勇,黄志堂,李伟玲

(中国建筑一局(集团)有限公司,北京100161)

1 工程概况

本工程主体是生活垃圾焚烧发电厂,年处理城市生活垃圾规模为1.095×106t,日平均处理规模3 000 t。配置2×50 MW凝汽式汽轮发电机组及其他配套设施。发电厂总建筑面积约110 000 m2,最大单体建筑面积约73 000 m2,最大单跨跨度为76 m,构筑物最大高度为130 m,基坑最深为11 m。生产区的焚烧区和烟气处理区是工厂主要生产区。主厂房垂直布置在生产区中心,中控楼、控制室、汽轮发电机发电机厂、升压站紧密布置在焚烧区西侧。地块东边布置有冷却塔、泵房等辅助用房。办公区域布置在主场区场地西侧。

2 施工工艺及操作要点

2.1 施工工艺

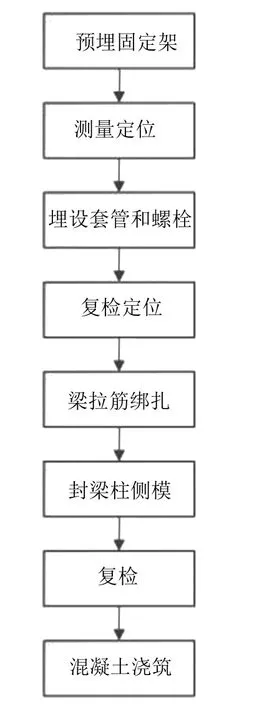

汽轮发电机组基座上部结构施工工艺流程如图1 所示。

图1 汽轮发电机基座上部结构施工流程图

2.2 施工操作要点

2.2.1 预埋固定架

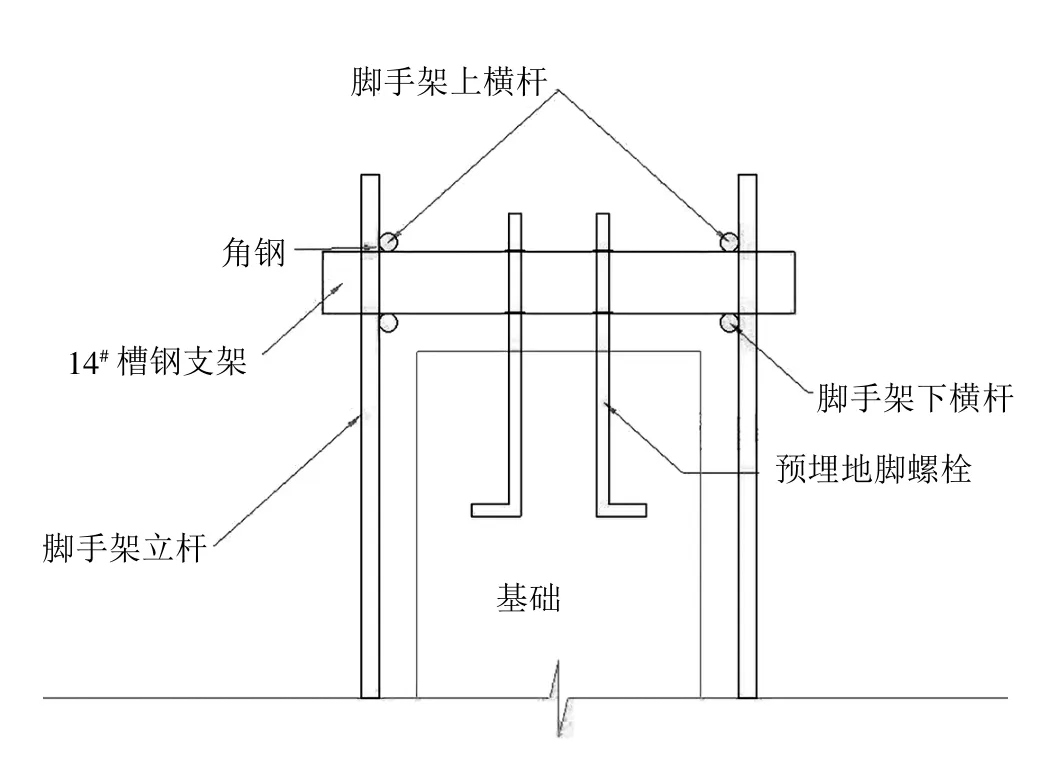

汽轮发电机运转层螺栓及套管主要通过固定架安装、固定,因而固定架刚度和强度设计是关键环节。固定架设计时主要考虑地脚螺栓及套管就近原则,同时,还需考虑避开各种电气埋管位置。根据设计图纸地脚螺栓及套管尺寸位置关系及整体受力稳定性,设计固定架横梁方向位置基本在各轴线位置附近。支撑板由于埋设于梁侧、梁面,可利用模板加固体系或脚手架进行固定,而各类梁内埋管可采用角铁、钢筋进行加固。固定架做法如图2 所示。

图2 固定架做法示意图

2.2.2 测量放样

采用全站仪利用方格网控制点放出汽轮发电机基座4 个轴轴线、汽轮发电机中心线,横向2 个柱轴线。轴线必须与底板线复合且经过4 级验收合格后,方可作为汽轮发电机基础上部结构施工基准线。各层标高利用水准仪引测到临近建(构)筑物上作为汽轮发电机上部结构的参考标高[1]。

2.2.3 预埋套管及螺栓安装

在汽轮发电机基座运转层施工中,汽轮发电机基座台板螺栓预埋是关键,必须保证每根螺栓预埋偏差在允许范围内,包括中心线、垂直度和标高偏差。

本工程预埋螺栓均为埋入型,需要在运转层混凝土浇筑前将螺栓及套管一起安装定位加固好,待混凝土浇筑完成后进行二次灌浆。

埋入型预埋螺栓和套管需在运转层混凝土浇筑前将螺栓和套管安装定位加固好,精度要求较高。安装前先将螺栓和套管中心线测设在固定架纵梁及次梁槽钢上,然后在槽钢上按螺栓和套管中心吹孔(孔径约比螺栓和套管直径大1~2 mm),在钢梁四面将3 个14 号小螺栓螺母与钢梁焊接牢固,待螺栓从该孔穿过后顶部安装螺母,使整条螺栓悬挂在槽钢上,调好螺栓中心位置及顶部标高后用小螺栓顶死,同时,在螺栓下部采用2 条∠45 mm×45 mm×5 mm 的角钢直埋螺栓加固,待验收完混凝土浇筑前将小螺栓与槽钢点焊固定。

预埋管加固方法为:在梁底模面放出埋管中心后,预先用18 mm 厚木板加工成木饼,木饼比套管小1 mm,在木饼中间的钻孔,采用M12 螺栓将双层木饼(36 mm 厚)与模板相连,套管底座直接套住木饼,套管上部穿过加固槽钢后,调整中心线及标高后用焊在钢梁四周的14 号小螺栓顶死,同时在套管下部及中间各采用2 条φ25 mm 钢筋将套管加固,待验收完混凝土浇筑前将小螺栓与槽钢点焊固定。

预埋套管垂直度可根据吊锤、微调套管顶部的14 号小螺栓进行校正。为了防止混凝土浇筑过程中混凝土流入套管,可在套管与木柄空隙处塞满麻绒。

2.2.4 钢筋绑扎

汽轮发电机基座运转层梁钢筋共360 t,钢筋量大且复杂。为了便于梁钢筋穿插,在汽轮发电机运转层四周搭设钢筋平台,与运转层外脚手架连接,平台高度与梁底齐平。在汽轮发电机梁底埋件,套管和各个基础件预埋好且复测确定无误后,开始进行钢筋穿插,先纵梁后横梁,纵梁绑扎方法:在已铺好梁底上做好钢筋支撑架。支撑架由直径32 mm 的螺纹钢焊接组成,子高度与梁底钢筋齐平,每跨放置3 道。此时开始穿面筋,遇到螺栓加固立柱时,在钢柱上开好对应的孔后再穿钢筋。遇到大的套管,钢筋可以做弧状绕过,避不开的可以断开后再焊接。面筋穿好后开始套箍,最后穿底筋,绑扎线。横梁的绑扎方法同纵梁。在各个梁钢筋绑扎好后,再次调整螺栓、套管,复测无误后再绑扎灌浆层钢筋。

2.2.5 脚手架及模板支模

模板安装加固方法:模板为黑模板,运转层是整个汽轮发电机组件的安装基座,发电机、高低压缸等精度要求较高,所以基座上各个梁与梁的内孔宜大不宜小,封模板时梁内模需缩小10~20 mm。模板加固:运转层梁尺寸较大,为保证不爆模,模板的加固丝杆间距严格按汽轮发电机施工方案设计来布置。同时,模板接缝必须贴双面胶,以防止漏浆影响外观。

模板加固完毕后,在运转层纵梁外侧底开8 个300 mm×300 mm(一边各4 个)孔洞,冲洗好后封闭。

2.2.6 混凝土浇筑顺序及过程控制

混凝土浇筑采用3 台车载型拖泵(另安排1 台备用)输送入仓,输送强度约为40~50 m3/h,需要6~7 台搅拌车进行运输,最好再备用2 台,以保证混凝土浇筑工作连续进行。

由于泵推力很大,浇筑时会对整个骨架产生影响,故在整个运转层钢筋面上大概300 mm 处搭设浇筑平台,排架为双排,靠梁外侧一排借助现场已搭好的外排架立杆,梁内侧一排立杆由内排架升高,再由大横杠纵向连接,最后横向连接。

混凝土浇筑施工顺序为:由一端开始,沿纵梁方向推进。采用插入式振捣器振捣混凝土,分层厚度严格按300~500 mm来分层浇筑柱梁板混凝土,插入点应均匀布置,逐点移动,振点间距应≤1.5R(R 为振捣棒振捣作业有效半径),振捣时间应控制在15~20 s,避免振动棒靠近模板和套管,防止变形位移。

为避免混凝土浇筑过程中因混凝土流动和振动而引起预埋螺栓(预埋件)偏移,应对预埋螺栓(预埋件)进行加固稳定,同时,在螺栓周围尽可能均匀下料,使周围混凝土表面逐渐上升,避免过大高差。振捣混凝土时,振动棒与螺栓之间保持150~200 mm 距离。混凝土振动器对称垂直插入,以避免碰动螺栓和固定架造成位移或偏斜。

运转层混凝土浇筑过程中,派专业测量人员观察预埋螺栓套及顶部预埋件标高变化,及时发现问题并采取措施,确保预埋螺栓套精度符合标准要求。同时,严格控制运转层顶混凝土标高,确保顶部混凝土偏差符合设计和施工规范标准要求。

大体积混凝土保温保湿养护时,应监测内表面温度、上底温度和室外温度,并根据监测结果相应调整养护措施,达到温度控制指标要求。

根据布置图在大体积梁内设8 组测温探头,各组上、中、下部设置探头,间隔600 mm,采用热电偶电子温度计进行混凝土内外温度测量,以掌握各部位温度值。

3 质量控制

定位架支撑系统必须独立于梁和柱内,同时,要保证其具有足够的强度和刚度;按规范要求检查验收螺栓、套管及基础件的尺寸偏差;施工前必须进行交底。

预埋螺栓质量是本工程中质量控制的关键部分。应严格按施工方案施工,以确保汽轮机运转层预埋螺栓或套管在施工过程中的位移偏差可以满足设计验收规范、达到预埋螺栓或套管施工要求,同时,做好以下质量控制措施:(1)专门设计混凝土配合比,保证混凝土的和易性与流动性。(2)混凝土浇筑过程中应严格遵守技术方案要求,按每层300~500 mm 标准控制混凝土分层浇筑;在混凝土浇筑过程中,施工技术管理人员必须在现场值班进行监督。同时用经纬仪监测预埋螺栓或套管的位移情况,发现有位移时应立即处理。(3)测量布置说明:在主厂房除氧间及汽轮发电机运转层楼板上设1 台全站仪,以观测螺丝架平台东西方向变动情况;在生产办公楼架1 台经纬仪观测螺丝架平台南北方向变动情况;以上经纬仪布置点与汽轮发电机基座结构脱离。观测时间以60 min/次为基数,并视变动情况另行调整。(4)浇筑过程应严格按照浇筑过程进行,振动棒不能直接振动钢筋、预埋套管、螺栓、模板。

4 结语

用精确的套管钢架作套管安装支架,不仅消除了套管浮管隐患,还使螺栓套管安装精度和速度得到了大幅提高。在本工程汽轮发电机基座螺栓套管中,有8 根大直径管需要一次性连续穿过多个套管,根据实测,安装人工费可以节省60%以上。该工程综合节约人工费、管理费、机械费等共计5 万多元。