数控机床数字双系统切削仿真功能的设计与实现

2021-10-15刘海桃

刘海桃

(山西省恒山风景名胜区管理委员会,山西 大同 037400)

引言

目前我国工业化正处于快速发展的阶段,数控加工技术在机械制造行业得到广泛应用。数控机床具有可靠性高、自动化程度高、稳定性强等特点。在设计和生产准备机器的早期阶段,真正的数控加工调试需要时间长、成本高、风险高,并且对操作数控机床人员的技术水平要求高。所以,在生产过程中,技术人员一旦在数控机床工艺设计上出现失误,将会引发严重的加工事故[1-2]。

将数控机床与数字孪生技术相结合,可以在合理模拟机床加工结果的同时,减少加工事故和误差。同时,对机床的加工结果进行仿真,能够降低生产成本以及缩短切割时间,在一定程度上,可减少生产准备周期,进而提升制造产品的效率[3]。

1 系统架构

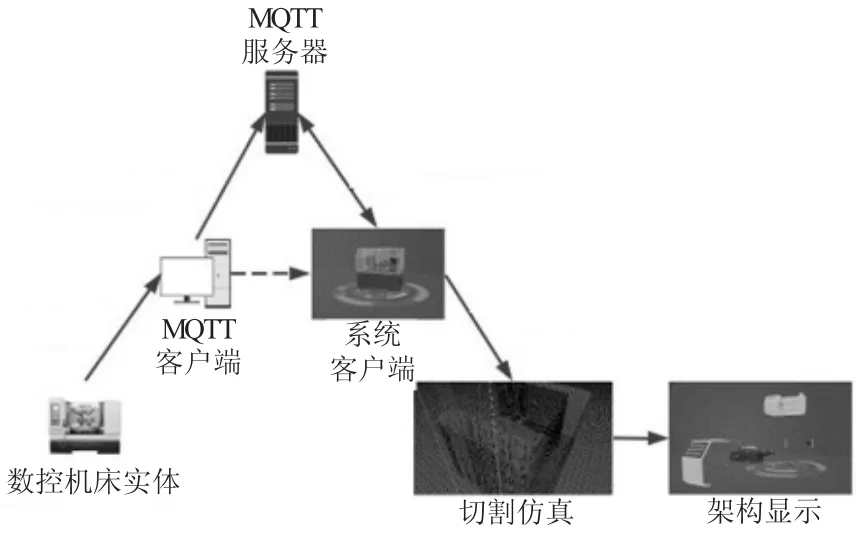

数控机床数字双系统主要由数控机床实体、采集客户端、服务器和客户端组成,数控机床的系统架构如图1所示。

图1 系统架构图

作为数控机床数据信息源的实体,MQTT客户端对工件和刀具的信息通过传感器实时采集,MQTT所接收到的数据通过服务器发送至用户端。用户端通过MQTT服务器,实时获取工件和工具信息。输入切割编程信息后,启动切割仿真功能。在切割过程中,用户可以通过透明机壳实时观察切割过程。切割完成后,显示工件。

2 系统实现

2.1 基于MQTT协议实现通信

MQTT服务器系统启动消息代理功能服务是通过系统初始化模块来实现的,无论用户端对消息进行发布操作还是订阅操作,都能够通过MQTT服务器的用户端初始化模块连接到代理服务器。

系统用户端的数字双系统首先需要连接至MQTT服务器,其次完成对注册账户的登记,最后发布主题信息以及代理服务器后台所管理的标识记录和消息[4]。

数控机床实体中的消息颁布者首先将要发送的信息整合打包成为一个序列,并暂时存放在消息队列中,接着将这些消息队列信息发送至MQTT服务器。MQTT服务器根据消息队列信息的优先级将它们存在对应的系统接收队列中,并进行排序,最后根据管理模块中记录的用户端订阅信息,把MQTT服务器发送的信息分配至对应的用户端接收队列中[5]。

系统客户端监视消息队列中的新消息,并从相应的消息接收队列中读取该消息。

2.2 工件模拟

工件仿真是系统的核心,如何高效、准确地建模是系统开发过程中需要考虑的问题。数控机床工件仿真方法可分为精密建模方法、离散向量方法、空间划分方法和混合建模方法四种。

精确建模方法包括边界表示法和构造立体几何法。边界表示法可以准确表示实体,实现精确处理,但连续的布尔运算减法将大大降低时间和空间性能。构造立体几何方法也可以实现实体的精确表示。布尔运算适合表示更规则的几何形状,但不适合表示自由形式的曲面。

离散向量法是用一系列的离散点和以这些点为起点的向量来表示待加工曲面。通过计算工具扫描体与向量的交点来实现布尔减法,从而更新向量的长度。该方法仿真效率高,且易于通过测量矢量长度来定量计算切边或过切。该方法的缺点不适合曲面矢量方向动态变化的情况,不能通过仿真直接构建实体。

空间划分方法将工件空间划分为一系列简单的体素。其中,根据工件空间属性的不同,可分为工件对象空间法和工件图像空间法。空间划分方法的优点是高效稳定的布尔减法,该方法的思想是利用分治法处理实体模型之间的布尔运算,避免了费时的三维曲面相交线计算。缺点是只使用体素来表示实体,这是一种近似的实体表示方法。当需要高质量的实体图形渲染时,整个实体模型中的体素数量会过大。

在这一阶段,使用了混合建模方法。该方法结合了空间划分方法和精确建模方法的优点,在保持布尔减法运算高效稳定的基础上,在单位体素中加入三角形面,更准确地描述实体的轮廓面。

2.3 切削仿真算法

切削仿真算法主要是对工件模型进行更新。刀具扫描量确定后,通过对待更新的工作区域进行分解或合并等三角片操作,然后将相关凸轮板与刀具扫描体相交,计算得到加工工件的高度。工件模型的改变与刀具运动的Z-map区域有相关联,在指定工件模型Z-map区域,刀具扫描范围如果在这个Z-map区域范围内,则对该区域内的工件模型进行更新。工件模型的更新操作主要包括二叉树LOD模型,对该模型进行合成和分解,其中,合成通过边缘对折实现,分解主要采用三角形二叉树对区域进行三角剖分。经过一系列的三角形分解和合并操作,更新后的工件模型能够更好地代表自由曲面的加工情况,不同层次的细节能够充分反映被加工曲面的特征,能够更好地近似原始曲面。因此,该算法可以在保证仿真效果的基础上大大提高图形绘制的速度,从而提高仿真的质量和速度。

3 切削模拟功能试验

本实验在Windows10操作系统下实现,操作系统 版 本 为19363.1137,Unity 3D版 本 为Unity 2019.4.15f1(64位)。实验内容为三轴数控机床加工仿真。

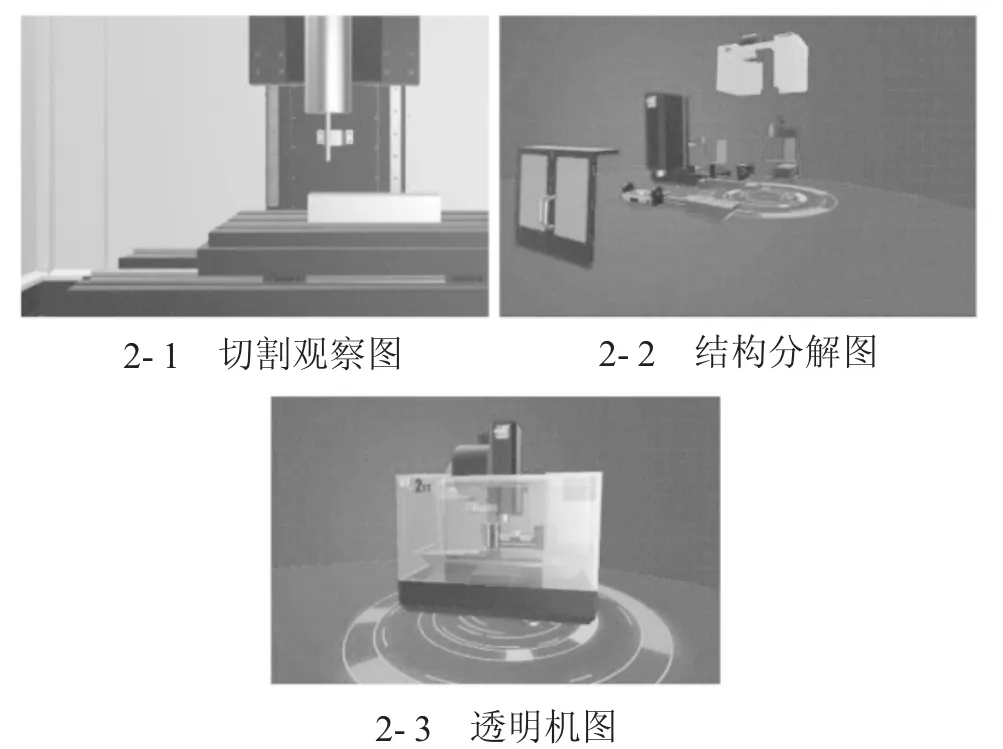

打开软件后,进入系统界面。系统客户端通过订阅MQTT服务器信息获取工件和刀具点云信息,生成工件和刀具模型,设置机床加工程序后启动仿真切割。操作者可调整视角(图2-1),观察场景中机床的运动和工件的切割情况,也可以通过结构分解图(图2-2)和透明视图(图2-3)来观察系统的结构。

图2 不同视角下的机床运动图

4 结论

1)本文实现了数控机床数字双系统的实时切削仿真功能。该功能可以通过扫描工件和刀具进行模型切削仿真预测。该系统可应用于数控机床的试切功能,具有实际应用价值。

2)该系统的切削仿真功能具有以下优点:它模拟了真实材料的切削过程,减少了机床加工过程中的材料浪费,降低了试切削过程中的材料成本;通过数控机床的数字双系统进行仿真切削,可以保证数控机床能够最大限度地用于正规生产加工中,减少由于程序设置错误造成的碰撞事故,从而降低设备维护成本,延长机床设备寿命。采用数字孪生技术对切削结果进行模拟,对实际加工过程进行预测,具有效率高、精度高的特点,可以降低加工过程中的时间成本。