渤海油田水平井超长裸眼尾管下入技术研究与应用

2021-10-14郭晓俊林家昱刘爽李进王文

郭晓俊,林家昱,刘爽,李进,王文

1.中海油能源发展股份有限公司 工程技术分公司(天津 300459)2.中海石油(中国)有限公司 天津分公司(天津 300459)3.中国石油辽河油田分公司 钻采工艺研究院(辽宁 盘锦 124010)

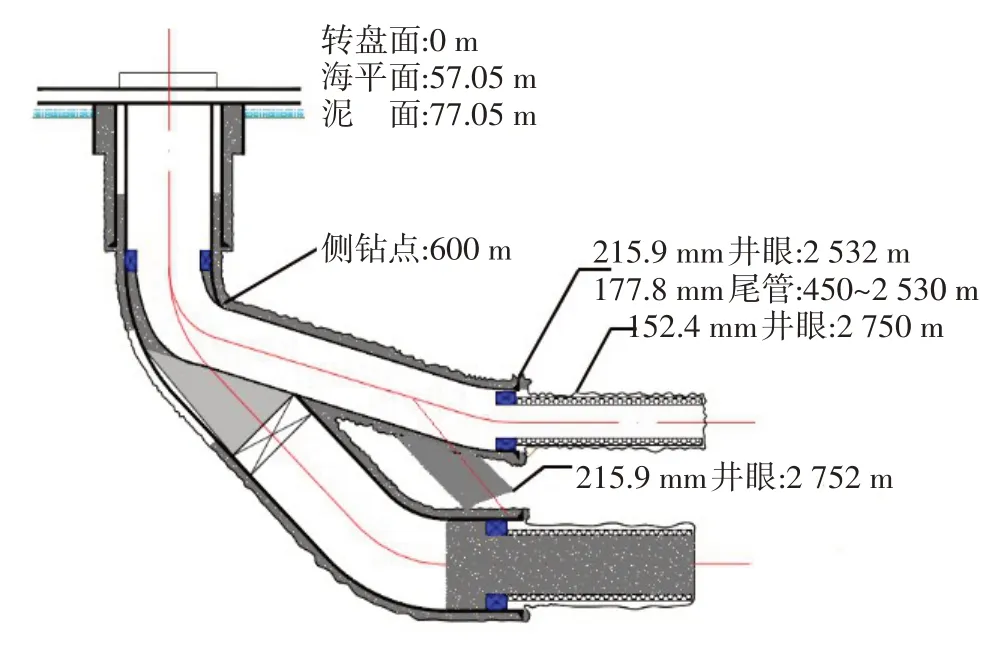

渤海部分油田已经进入开采后期,受高含水和剩余油潜力低的影响,大部分生产井处于低效生产,亟需治理调整,而受井槽数目的限制,调整井位均需要利用老井槽重新侧钻,同时受低效井经济效益低和井眼尺寸的限制,井身结构大部分采用Φ244.5 mm套管浅层开窗侧钻至着陆井深,下入Φ177.8 mm超长尾管进入储层,Φ152.4 mm井眼钻进至完钻井深[1-3]。由于地层不均质性差异大,砂泥岩互层多,定向井轨迹复杂多变,且裸眼段超长,平均为1800m,这些都导致尾管下入风险较高,且无备用井段,而尾管能否顺利下入至设计位置是获得油气资源的前提,因此水平井尾管下入问题亟待解决[4-6]。本文从现有技术着手,对水平井尾管下入进行技术难点分析,并提出相应对策,形成配套的水平井尾管下入技术,降低了该区块水平井尾管下入风险。

1 水平井尾管下入技术难点

根据渤海油田多口井作业实践,发现水平井尾管下入遇阻主要原因有以下几点:

1)井眼清洁困难,受井身结构(图1)的影响,该类水平井稳斜段稳斜角通常在50°~70°,该井斜角不管是层流还是紊流状态均无法使钻屑有效上返,而且均具有很长的稳斜段,长稳斜延伸井段使流速分层加剧,岩屑易偏离井眼高边的流体高返速区而沉至井眼低边,形成岩屑床的厚度较大,使井眼清洁更困难[7],增加了尾管的下入摩阻。

图1 渤海油田某侧钻水平井井身结构图

2)地质构造复杂,砂泥岩互层比较多,井壁不稳定,并且该区域可钻性好,机械钻速高,导致井眼相当不规则。

3)定向井轨迹复杂,由于老平台防碰风险高,防碰绕障多,且着陆油层多为边际油藏,大部分轨迹与设计偏差大,临时调整多,所以要求定向井轨迹控制突变性强,形成了比较大的狗腿度和复杂的井眼轨迹,直接增大了下入尾管难度。

4)裸眼段超长,一般在1800m左右,部分井甚至长达2000m,超长的裸眼段使尾管在增斜段、稳斜段及着陆段与井壁发生长时间和长面积的接触,导致尾管下入摩阻非常大。

5)通用的井眼为Φ215.9 mm,而尾管的外径为Φ177.8 mm,尾管接箍外径Φ203.2 mm,环空间隙小,携岩难度大,间接增加了下入尾管的摩阻。

2 水平井尾管下入技术对策

2.1 优选底部钻具组合

通过多口井的作业实践,优选螺杆马达+水力振荡器组合:Φ215.9 mm聚晶金刚石复合片钻头+Φ169.5 mm螺杆马达(1.25 °/213mm)+Φ165.1 mm浮阀+Φ194.9 mm扶正器(倒划眼齿)+Φ169.5 mm非磁钻铤+Φ169.5 mm LWD+Φ169.5 mm MWD+Φ169.5 mm非磁钻铤+Φ165.1 mm机械式震击器及挠性接头+Φ127.0 mm加重钻杆×13+Φ127.0 mm钻杆×3+Φ 165.1 mm水力振荡器。该组合优势如下:①利用1.25°螺杆马达进行钻进,钻具自身的转速配合马达高排量下的转速,使井眼具有一定的扩大率,间接降低了井眼和尾管下入的摩阻;②水力振荡器的使用有效解决了螺杆马达钻具一趟钻钻进至着陆井深的问题,保证了深层钻进过程中钻压传递的有效性,降低了底部钻具组合与井壁之间的摩阻,使得螺杆马达一趟钻钻进至着陆井深;③倒划眼齿扶正器在钻进和倒划眼过程中可以实现低边岩屑的清理,促进岩屑上返[8]。

2.2 优选BIODRILL A钻井液体系

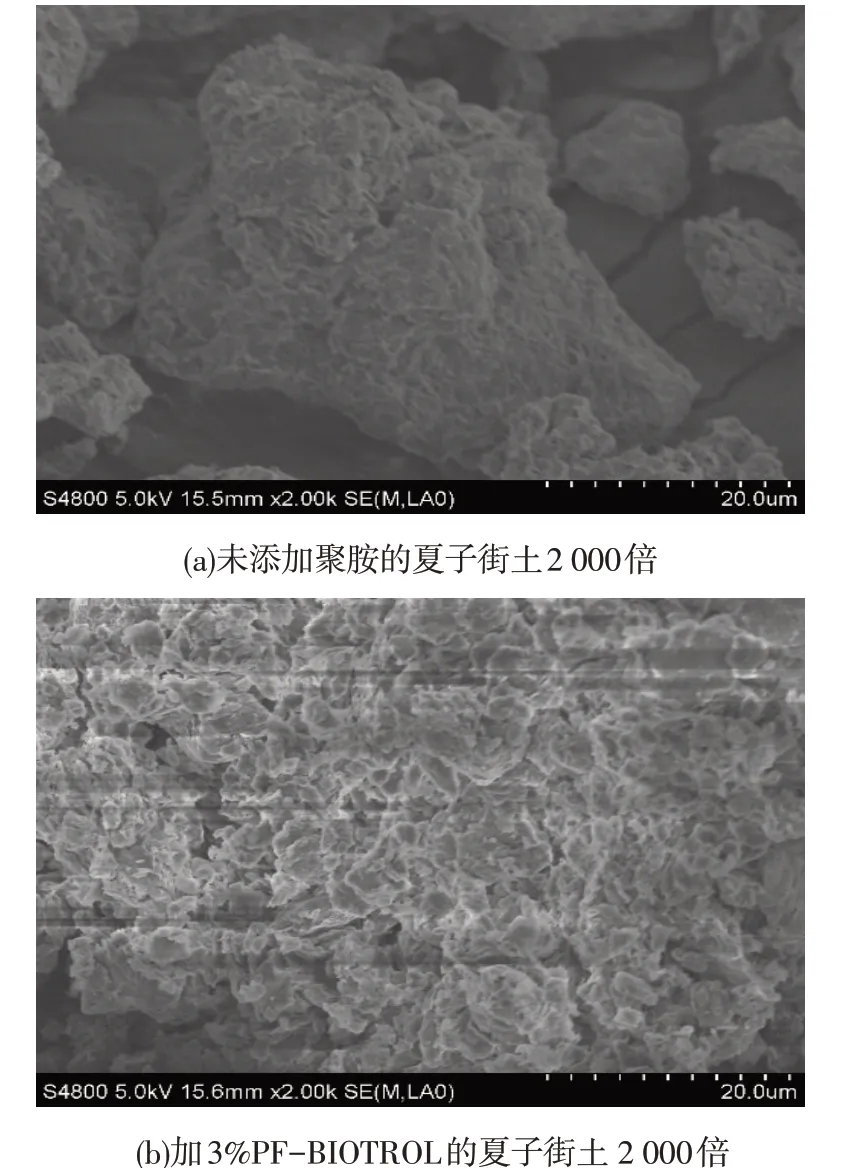

钻井液的优选是降低尾管下入最直接的手段,选取BIODRILL A钻井液体系,该体系主剂为温敏抑制剂PF-BIOTROL,是一种聚醚胺类处理剂,淡黄色液体。氨基由一个氮原子和两个氢原子构成,在电荷作用下,胺基端嵌入黏土层间,形成牢固的化学吸附,防止黏土水化。醚基是氧原子直接和两个烃基相连,醚基端在一定温度下激发,加PF-BIO⁃TROL后,夏子街土微观结构更紧密;而未加处理剂的夏子街土间距较大,说明PF-BIOTROL是一种有效的嵌层剂,如图2所示。

图2 PF-BIOTROL对黏土影响图

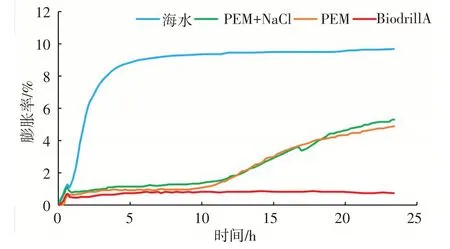

利用聚合醇的基本作用原理浊点效应,进一步降低活度同时增强润滑性达到类油基效果,该体系与海水搬土浆、PEM、PEM+NaCl相比具有更好的稳定性,如图3所示。另外,BIODRILL A钻井液在Φ215.9 mm井眼钻进,采用170目筛布,排量2200 L/min,不存在跑浆现象,过筛性极好。同时BIO⁃DRILL A钻井液中加入12%NaCl可有效地降低钻井液活度,使之尽量靠近地层活度以减少钻井液中水相向储层侵入的量。

图3 不同钻井液体系性能稳定图

钻进至中完井深后,全程倒划眼短起修整井壁,下钻至井底后,循环处理钻井液,主要提高动塑比,增强悬浮携砂能力,加入液体和固体润滑剂,降低泥饼摩阻系数,一般加入3%~5%液体润滑剂PFGREEN LUBE,0.5%~1%的固体润滑剂PF-GRA和PF-BLA B,以及高效润滑剂RT-101,力争最大程度改变润滑性能,保证尾管下入顺利。

2.3 实时监测井底ECD

充分利用钻具组合中定向井测井仪器LWD和MWD,实时监测井底ECD,通过ECD的变化来判断钻井液性能的变化以及环空岩屑堆积的情况,从而及时调整钻井液性能,并制定合理的短起下的时机和次数来清理岩屑和岩屑床,保证井壁稳定和井眼清洁。

2.4 优化井眼轨迹

严格把控定向井轨道设计,尽可能降低作业难度,实钻过程中,每柱采用旋转钻进和滑动钻进复合钻方式,避免全角变化率过大和局部井眼不规则,若因仪器自身原因测斜不成功,务必错开测点,防止大肚子井眼和台阶的出现。稳斜段尽量采用改变钻井参数的方式来控制井眼轨迹,避免滑动调整次数,越少越好[9-11]。

2.5 优化尾管串组合

2.5.1 选取可划眼浮鞋

可划眼浮鞋(图4)其铝质偏心的可钻式引鞋头配有水眼可有效应对井径不规则、摩阻大、尾管下入难的问题,随着工具的下放,偏心结构可引领尾管跨越井内障碍,可划眼浮鞋上有断屑槽,可有效减小铝屑尺寸,预防包死钻头,引鞋头内腔的特有弧线设计,引导并居中钻头。台阶周身菱形垫片,为镶碳化钨硬质合金材质,可清除水平井低边沉积的岩屑床,为尾管及其上的刚性扶正器清除入井障碍。

图4 可划眼浮鞋

2.5.2 高抗扭扣型尾管

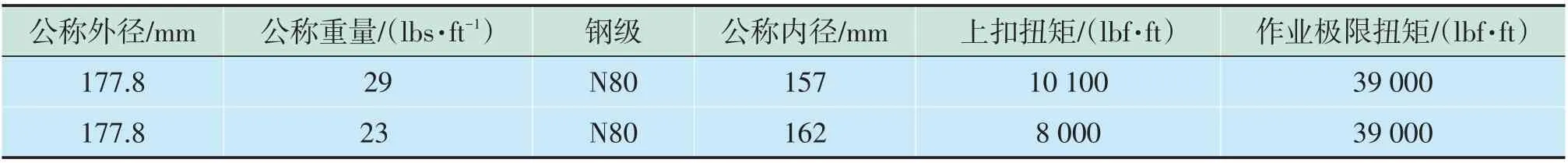

使用高抗扭CLS扣型尾管,其螺纹连接具备高抗扭矩性能和高密封性能的特点,如果尾管下入遇阻,可以实现旋转下入,节约了起、甩尾管和通井作业的作业成本。渤海油田常用Φ177.8 mm尾管,最大旋转极限扭矩可达39000lbf·ft,具体尾管性能参数见表1。

表1 尾管性能参数表

3 现场应用

秦皇岛32-6油田储层埋深较浅,位于800~1300m,多为水平井或大位移井,稳斜段稳斜角通常在50°~70°,稳斜段长度一般大于1700m,井眼清洁难度大,另外防碰风险高,轨迹复杂多变,局部狗腿度超过5°/30m,导致下尾管摩阻扭矩大,到位困难。其油田多采用四开井身结构,Φ215mm井眼下入Φ177.8 mm尾管,通过选用“马达+倒划眼齿扶正器+水力振荡器”钻具组合,可在释放钻井机械钻速的同时解决长裸眼段水平井拖压问题,倒划眼齿扶正器能在划眼过程中更好地修理井壁,清洁井眼;优化BIODRILL A钻井液体系性能,加入3%~5%BIOTROL、2%GREEN LUBE、12%NaCl可防止黏土水化,增加井壁润滑效果,另外选取可划眼浮鞋及高抗扭扣型尾管在下尾管遇阻时可通过旋转下入等技术手段,现场通过对AH1、BH1、CH1等5口井的实际应用,取得了良好的效果,尾管均下入至设计井深,详见表2。

表2 五口井尾管下入情况统计

4 结论与建议

1)马达配合水力振荡器深钻技术,与倒划眼齿扶正器组合使用,不仅保证了一定的井眼扩大率,有效降低了尾管下入的摩阻,而且大大提高了钻井的时效。

2)优良的钻井液性能优化是尾管下入的关键,BIODRILL A钻井液体系和钠盐,能够较好地维持井壁稳定和润滑性,是保证尾管下入到位的关键。

3)可划眼浮鞋及高抗扭CLS扣型尾管,在下尾管遇阻时,可通过旋转下入使得尾管下至设计井深。若井况良好,为降低作业成本,也可以不选用。

4)通过优选底部钻具组合、优化钻井液性能、实时监测井底ECD、优化井眼轨迹、优化尾管串组合等超长裸眼下尾管配套技术,秦皇岛32-6油田5口超长裸眼井Φ177.8 mm尾管顺利下至设计井深,保障了储层的有效开发。