含CO2多相流管道内腐蚀直接评价技术研究

2021-10-14凌建磊李世平陆潇司宗庆李丽嫔梁昌晶

凌建磊,李世平,陆潇,司宗庆,李丽嫔,梁昌晶

1.中国石油天然气管道局工程有限公司(河北 廊坊 065001)2.河北华北石油工程建设有限公司(河北 任丘 062552)3.中国石油长庆油田分公司 第十一采油厂(陕西 西安 710016)4.中国石油华北油田分公司 二连分公司(内蒙古 锡林浩特 011200)5.中国石油华北油田分公司 第一采油厂(河北 任丘 062552)

随着我国陆上油田和海上油田的快速开发,管道输送的方式因输量大、运行费用低等特点成为油气田开发和生产过程中的重要生命线,但我国近70%管道的服役年限已进入中后期,由此带来的腐蚀失效事件时有发生,其中以CO2腐蚀最为普遍。CO2作为油田伴生气或气田的气质组分之一,可溶于凝析水或液膜中,对管壁造成严重的腐蚀[1]。经研究表明,CO2溶于水后,在相同的pH值状态下,总酸值会超过HCl等强酸,对低碳钢的腐蚀速率可达到7mm/a,甚至更高[2];MUHAMMADU等[3]通过采用数值模拟的方法,对CO2的腐蚀规律进行了总结,并对比了试验数据和数值模拟方法的准确性,得到CO2腐蚀随压力和介质流速的增加而增大;蔡峰等[4]通过高温高压反应釜和电化学工作站,对高温高压环境下的CO2腐蚀规律进行了研究,随着时间的延长,湍流作用的强度越来越大,对腐蚀产物膜的冲刷作用也越来越强;李悦钦等[5]采用超声波壁厚检测和数值模拟的方法,研究了多相流腐蚀-冲蚀的协同作用,当壁面剪切力为9.14 Pa时,对腐蚀产物膜产生破坏力,当壁面剪切力为1.88 Pa时,冲蚀对腐蚀产生促进作用。针对腐蚀严重的管道,GB 32167—2015《油气管道完整性管理规定》推荐采用内检测作为腐蚀检测的方法,但很多管道因管径较小、收发球筒不完善,无法实施内检测。采用内腐蚀直接评价技术(ICDA),通过对内腐蚀严重的高危点进行预测,判断腐蚀严重程度,并根据定量数据进行剩余强度的计算,制定维护维修策略。2016年,NACE颁布了适合多相流介质的内腐蚀直接评价方法(MP-ICDA):NACE SP0116—2016,该方法目前已在国外管道公司进行了现场应用[6],但在国内应用的案例较少。因此,结合NACE SP0116—2016标准的相关内容,以某混输管道为例,通过软件模拟进行分析,其评价过程和评价方法对预测多相流管道内腐蚀高危点具有一定的借鉴意义。

1 MP-ICDA步骤

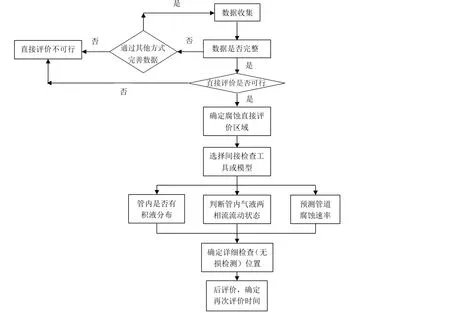

MP-ICDA采用多相流建模的结果(如流速、温度、压力、持液率、流型等曲线),了解沿该管段流体的流体动力学,确定影响腐蚀严重程度的因素,并对这些变量如何影响内腐蚀进行分析,具体评价流程如图1所示。

图1 MP-ICDA评价流程

2 实例计算

以某海底多相流混输管道为例,参考NACE SP 0116—2016标准的相关内容进行内腐蚀直接评价,确定管道的完整性状态。

2.1 预评价

该油气水三相混输管道于2008年投运,设计使用寿命25年,全长9.8 km,管道钢级为API X65管线钢,管径323.9 mm,壁厚12.5 mm,无内涂层和保温层,设计压力为8MPa,入口压力为6.5 MPa,出口压力为6MPa,入口温度为16.5 ℃,海床温度为18.5 ℃,输送气量为75×104m3/d,输送油量为300m3/d,含水率5%,CO2含量为2.25%(摩尔分数),管道高程如图2所示。

图2 管道沿线高程

经预评价分析,并查询管道运行记录,全线无双向流动历史、无增压、加热等导致管道运行状态发生变化的设备,对化学抑制剂注入点及阀门位置进行了确认,发现目标管道无上述分区,因此将整条管道作为一个ICDA评价区域进行评价。

2.2 间接检测

2.2.1 Norsok M506模型

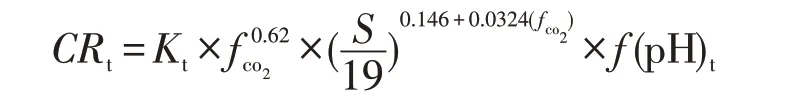

针对CO2腐蚀,NACE SP0116—2016提出了多种腐蚀评价模型,包括De Warrd模型、Norsok M506模型、top-of-line模型,其中Norsok M506模型综合考虑了CO2分压、壁面剪切力、pH值、温度等因素对腐蚀速率的影响,是基于高温现场和低温室内实验基础上建立的经验模型。高强等[7]、葛志扬等[8]、董培林等[9]人分别对干气管道、湿气管道的内腐蚀评价模型进行了筛选,均发现Norsok M506的腐蚀速率变化趋势与流型相一致,而De Warrd模型对段塞流和分层流的腐蚀情况不能很好的预测。因此,选用Norsok M506模型来分析模拟管道内的基本情况,评价管道内腐蚀状态,模型如下:

当温度为20、40、60、80、120、150℃时,

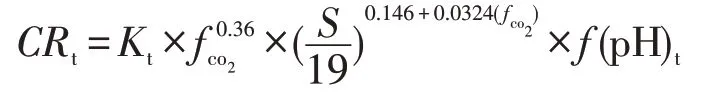

当温度为15℃时:

当温度为5℃时:

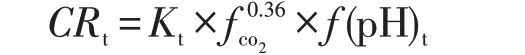

式中:CRt为腐蚀速率,mm/a;Kt为与温度相关的无量纲常数,按照表1取值;S为壁面剪切力,Pa;f(pH)t为温度t时pH值得影响因子;fco2为经过修正后的CO2分压,Pa。fco2的计算公式为:

表1 不同温度下Kt取值

式中:p为系统压力,Pa;T为系统温度,℃。

2.2.2 软件模拟

在此利用OLGA2017进行多相流模拟,得到不同因素随管道里程的变化规律,在模块中设置单相流的最大CO2分压为1MPa,HCO3-的含量按照采出水检测结果进行设置,为0.0095 mol/L,现场工况中并未添加缓蚀剂,因此缓释效率设为0。

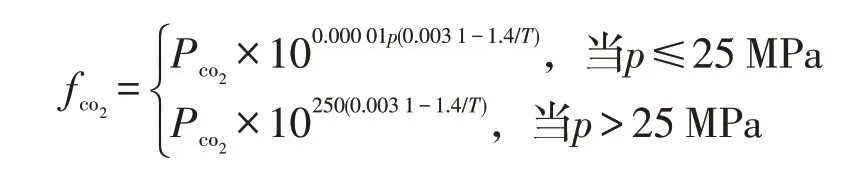

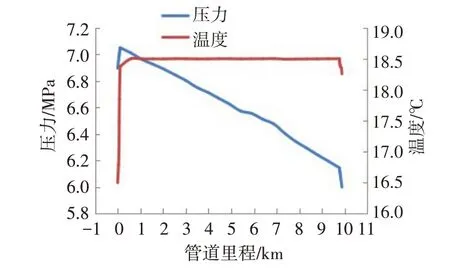

由图3可知,两侧立管处的温度和压力存在很大波动,压降主要来源于沿程摩阻和克服地形高差的位能;由于与外界的换热较快,温度数据快速上升,在0.59 km处达到海床温度,之后一直维持在海床温度。由图4可知,气相表观流速随里程的增加缓慢上升,主要原因是沿线压力的降低;液相表观流速随地形起伏在两侧立管和平管处出现波动,主要原因是液相的重力能和动能之间存在转换。

图3 管道沿线温度和压力变化图

图4 管道沿线气相和液相表观流速变化图

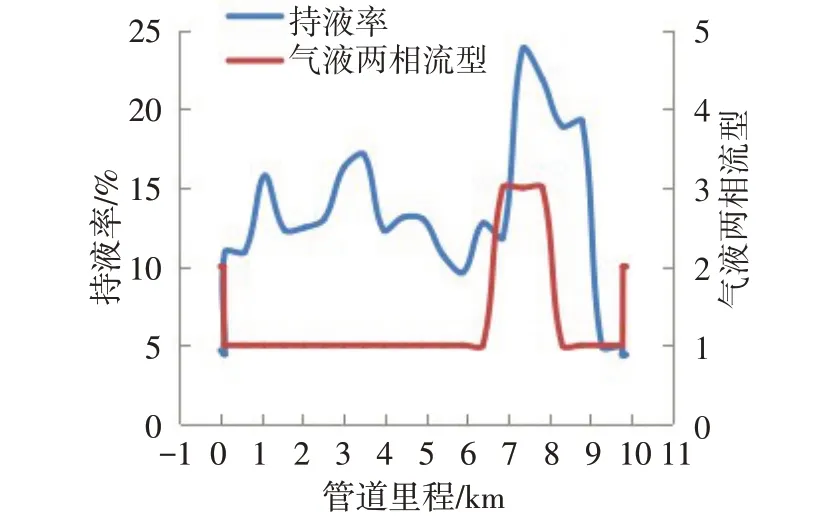

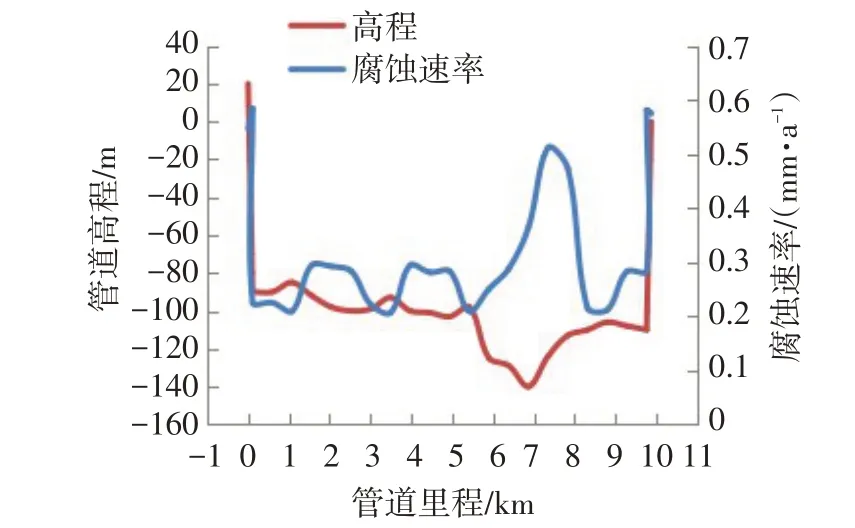

由图5可知,在海管的入口和出口,即两侧立管处为环状流,在6.85 ~7.85 km处为段塞流,其余位置为分层流。经研究表明,按照腐蚀程度划分,段塞流大于环状流大于分层流。对照沿线持液率的变化,发现两侧立管和6.85 ~7.85 km处的持液率波动最为严重,地势低洼处的持液率较大,容易引起管道内壁的腐蚀,其中低洼上坡段的3D视图如图6所示。由图7可知,两侧立管的腐蚀速率在0.552 mm/a以上,6.85 ~7.85 km处的腐蚀速率在0.381 ~0.518 mm/a,平均腐蚀速率在0.486 mm/a左右。因此,管道腐蚀的严重程度与流型、持液率、地形起伏、气液两相表观流速等均有关。

图5 管道沿线持液率和气液两相流型变化图

图6 低洼上坡段3D视图(棕色为积液)

图7 管道沿线高程与腐蚀速率变化图

2.3 直接检测

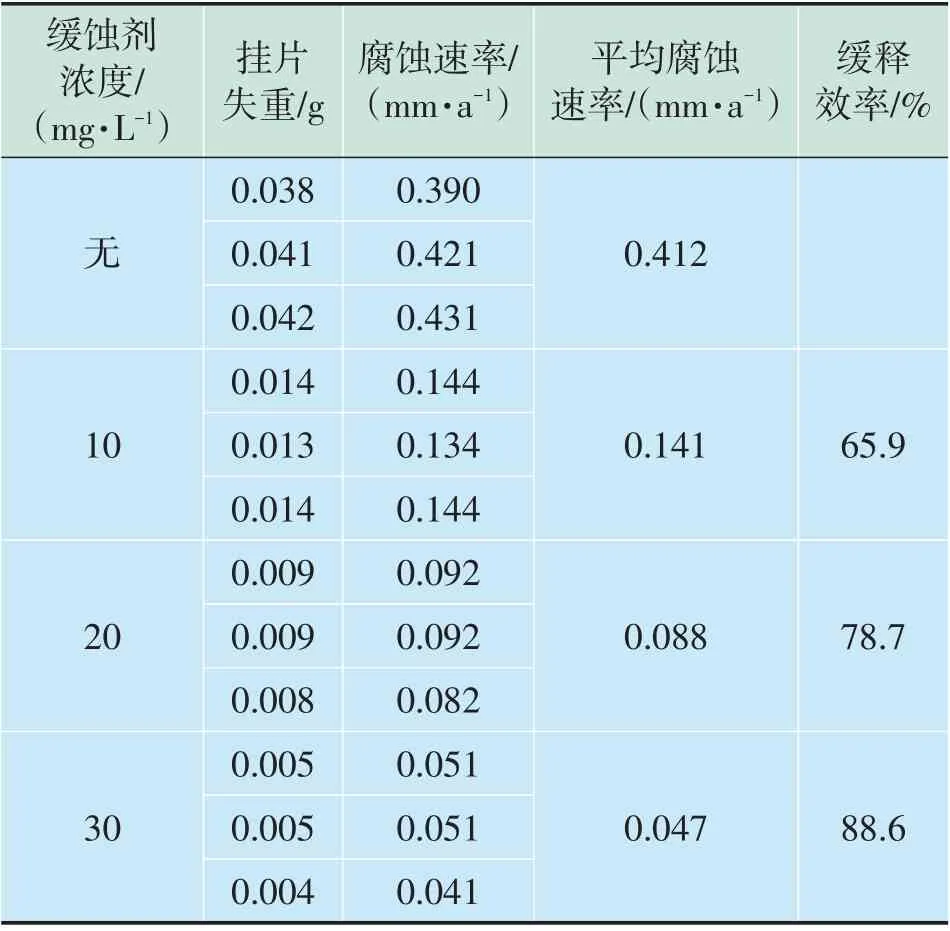

根据间接检测阶段确定的管道腐蚀速率,得到应进行直接检测的区域为两侧立管和6.85 ~7.85 km低洼上坡段,但因工艺限制,无法实施内检测和无损检测,在此采用室内模拟实际工况条件下的腐蚀行为,采用高温高压反应釜进行腐蚀模拟,将X65的试片用金相砂纸进行打磨,随后用无水乙醇和丙酮进行脱水、脱脂处理,放入干燥器干燥后进行称重,精确到0.001 g。在反应釜中倒入现场采出水并放入挂片,随后通入氮气除氧,依照道尔顿分压定律向反应釜内通入与现场分压一致的CO2气体。此外,为了对比缓蚀剂对腐蚀速率的影响,加入HLB-1型双季铵盐缓蚀剂,取3次平均试验的挂片失重数据,腐蚀试验结果见表2。

表2 腐蚀实验结果

由表2可知,在未添加缓蚀剂的条件下,挂片的平均腐蚀速率为0.412 mm/a,与软件预测的平均腐蚀速率相差不大,相对误差为15.2%,未超过NACE SP0116—2016中规定的范围(预测壁厚减薄与实际壁厚减薄相差不超过20%)。添加缓蚀剂后,随着缓蚀剂浓度的增大,腐蚀速率有所降低,在缓蚀剂浓度30mg/L的条件下,缓释效率达到了88.6%。

2.4 后评价

通过室内模拟实验与预测结果进行验证,得到以上ICDA评价过程具有较高的可靠性和有效性,证明了间接检测的准确性。经计算,剩余寿命为2.13 年,且管道内未采取添加缓蚀剂等有效抑制腐蚀的措施,综合考虑建议再评估时间定为1年,运行过程中如有穿孔泄漏事件发生,可随时进行再评估。

3 结论和建议

通过OLGA软件,采用Norsok M506模型对管道的内腐蚀速率进行了预测,发现管道的腐蚀程度与流型、持液率、地形起伏、气液表观流速等均有关。通过对某海管进行实例计算,发现两侧立管和6.85 ~7.85 km处的腐蚀最为严重,与室内挂片实验进行对比,相对误差为15.2%,符合标准的误差要求,并对此提出以下几点建议:

1)地势低洼处的持液率较大,腐蚀风险较大,应进行定期实施清管作业,减少管内积水量。

2)可添加一定浓度的缓蚀剂,对腐蚀进行抑制。

3)该模型未考虑管内砂粒对管壁的冲蚀作用及腐蚀-冲蚀两者协同作用,今后可采用Fluent进行流体仿真,增加模型准确性。