同步顶升液压系统设计及动态特性分析

2021-10-14沈立师

沈立师

(江西铜业集团有限公司 德兴铜矿,江西 德兴334224)

1 引言

国内运用同步顶升技术起步较晚,早期液压同步顶升系统被广泛应用在公路桥梁的移设、加固和改造中,该系统结合了液动力技术、计算机辅助算法和机械先进制造理论[1-2]。在2002年,美国利用同步顶升和电控技术,对坐落在四级震区的美国金门大桥进行稳定和加固,即同步技术在桥梁建设领域也发挥了至关重要的作用[3]。2004年,美国实用动力集团驻欧洲工程中心将液压同步顶升技术应用到法国米劳大桥的建设中[4]。该公司为解决在米约大桥建设中遇到的在两个桥墩之间直接架设桥面的技术难题,开发出一套运用倒装法施工的液压同步顶升控制系统[5]。美国衣阿华大学通过现代整体平移技术成功地将20m高的科技馆平稳顶升而起,并平移绕过另一栋楼到达目标点[6]。T.C.Chiu和HongSunGeorge等把电液伺服技术应用在双液压缸顶升系统中,以解决液压缸顶升时存在的精度差和不稳定问题,该电液伺服控制是闭环控制系统,该控制系统中应用了鲁棒控制算法,解决了之前控制鲁棒性不好和因为偏载产生了波动的问题,并且实现了对液压缸位置和压力的双重控制[7]。张承谱,肖聚亮等运用液压同步顶升技术实现了钢结构桥梁安装的完整施工,并在此基础上深度开发出一种大型桥梁的PLC控制系统与液压系统的多点联控,为后续液压同步顶升系统在多领域的工业应用提供有力指导[8]。

本文以江西铜业集团有限公司德兴铜矿实际大修现场为背景,通过对WK-35电动挖掘机上盘结构进行分析,得出在不均匀大质量上盘实施同步顶升的技术要求,并提出采用四点不均匀承载的液压同步顶升方式,结合适合非线性、时变性的复杂系统控制的模糊PID控制方法实现挖掘机上下盘分离的同步顶升。通过AMESim软件对液压同步顶升系统模拟仿真,结果表明所设计液压系统具有较好的动态特性、满足设计要求,为后续现场施工提供参考。

2 WK-35电动挖掘机上盘结构及顶升系统技术要求分析

2.1 WK-35电动挖掘机上盘结构分析

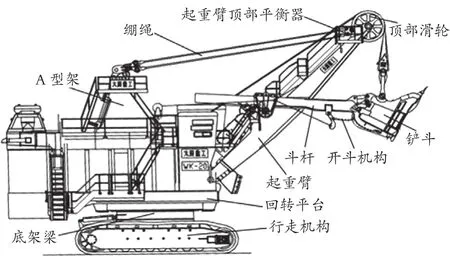

为研制出安全可靠、实用高效的同步顶升系统,解决不均匀大质量上下盘高精度同步分离的工程问题,本节对WK-35电动挖掘机的结构进行分析,获得其上下盘分离所需同步顶升系统的技术要求,确定总体设计目标;针对上盘质量分布不均的特点,对上盘质量分布特点及重心位置进行分析,初步确定同步顶升位置及顶升点数量;在此基础上,提出同步顶升系统的总体设计方案。WK-35电动挖掘机总体结构主要由四部分构成,如图1所示。

图1 WK-35电动挖掘机工作装置示意图

提升机构由两台交流变频异步电动机通过挠性齿轮联轴节驱动,在挖掘过程中通过卷筒带动提升钢绳实现铲斗向上提升挖掘,为挖掘机主要的采矿动作。回转机构可实现上盘在0~180°范围内旋转,以完成大范围的挖掘与装载,承载整个挖掘机的上盘质量及挖掘工作过程中的倾覆力矩。推压机构安装在起重臂上,可绕销转动来调节皮带的张紧程度,以实现对矿石采掘工作面的推压,挖掘深度、铲斗提升与推压是实现矿石装斗及决定铲斗装满率的关键。行走机构则分别驱动左右履带装置,实现挖掘机前进或者后退,WK-35电动挖掘机的最大爬坡角度为13°。

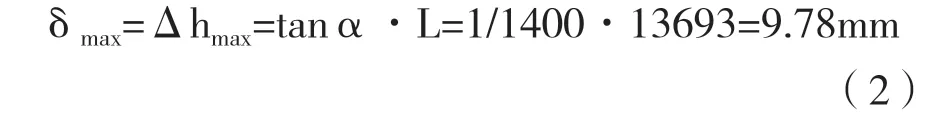

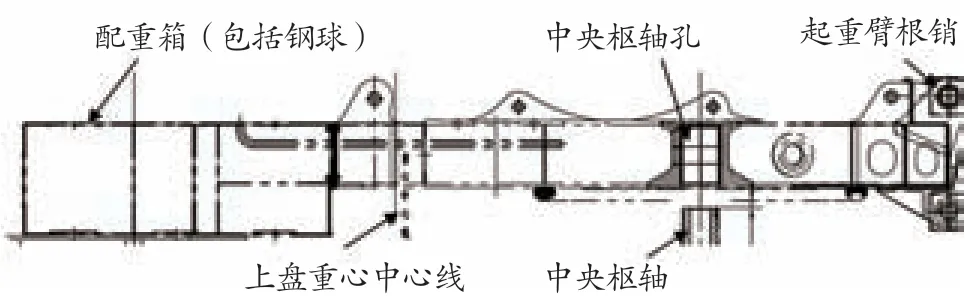

上述WK-35电动挖掘机的主要工作装置中,提升机构、回转机构、推压机构等均属于挖掘机上盘,此外还包括主回转平台、左右副平台、左右走台、机棚、司机室、润滑室、配重箱、通风除尘装置以及安装在机棚中的所有机构。上盘前端安装着起重臂、斗杆和铲斗等,上盘后端装有配重箱。顶升过程中需将上盘前端部件,如起重臂、斗杆、铲斗等拆除,拆除后上盘质量大约551t,上盘结构如图2所示。

图2 WK-35电动挖掘机上盘结构

综合图1、图2可知,WK-35电动挖掘机的上盘分布着各种功能机构,即使将起重臂、杆、铲斗等产生较大倾覆力矩的部件拆除,上盘质量分布也极不均匀。这种不均匀分布的大质量装备给采矿区临时场地的同步顶升带来了挑战。

2.2 同步顶升系统技术要求分析

根据上节对挖掘机上盘结构的分析,在上下盘顶升分离时,为防止悬臂、斗杆、铲斗等活动部件因摇晃而产生倾覆,在分离施工前对其进行拆除,拆除后挖掘机上盘质量约为551t。上下盘顶升分离总体技术要求如下:

(1)满足对重量分布不均匀、重量在600t左右的挖掘机上盘进行顶升。

(2)为给检修提供足够的实施空间,要求将上盘相对下盘顶升1700mm的距离,即配重箱底面离地高度4430mm,且一次顶升到位。

(3)针对上盘载荷大且分布不均匀,前轻后重的特点,允许多点同步顶升。

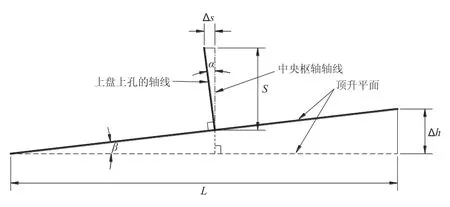

(4)上、下盘之间通过下盘的中央枢轴与上盘的中央枢轴孔间隙配合,最大间隙0.5mm,配合深度1400mm,设计顶升系统的同步精度为±1mm,中央枢轴与顶升平面几何关系示意图如图3所示。

图3 中央枢轴与顶升平面几何关系示意图

由图3可得,顶升点之间的距离为L,中央枢轴配合深度为S,最佳理论同步顶升状态下,中央枢轴与水平的顶升平面垂直,上盘上与中央枢轴配合的孔的轴线与中央枢轴平行,假定配合为最大为0.5mm;当出现顶升点不同步时,顶升平面倾斜,上盘上的孔与中央枢轴形成如图2.3所示的α角度,则轴与孔之间的最大间距Δsmax=1mm。常用同步误差表示同步精度,其表达式为:

式中, δ为理论同步误差率;Q1为计算的理论流量;Q2为输入执行器的实际流量。

根据式1可定义同步精度δ=Δh,其中,Δh为顶升点之间的顶升高度差。当因顶升点顶升高低不同步而导致顶升平面倾斜时,α=β,因此Δh=tanβ·L=tanα·L,在WK-35电动挖掘机上盘同步顶升过程中L=13693mm,因此,可得为了避免不同步顶升时中央枢轴不与孔干涉,最大顶升-下降同步精度 为:

因此,±1mm的设计精度要求满足从几何关系角度所得出的同步精度要求。

3 WK-35电动挖掘机上盘顶升过程质量分布研究

准确获得WK-35电动挖掘机上盘质量分布规律是设计液压油缸数量及位置分布、分配油缸载荷的重要依据。针对挖掘机上盘结构复杂、质量大,难以获得质量分布及重心点位置的问题,本节根据上盘结构,通过三维几何建模的方法,获得准确的挖掘机上盘质量分布及求解获得重心位置,以此为液压油缸数量、位置的分布及载荷分配提供依据。根据以上对WK-35电动挖掘机上盘的结构分析及现场测绘,通过三维几何建模的方法,获得上盘的主要部件模型,如图4所示。

图4 WK-35电动挖掘机三维模型

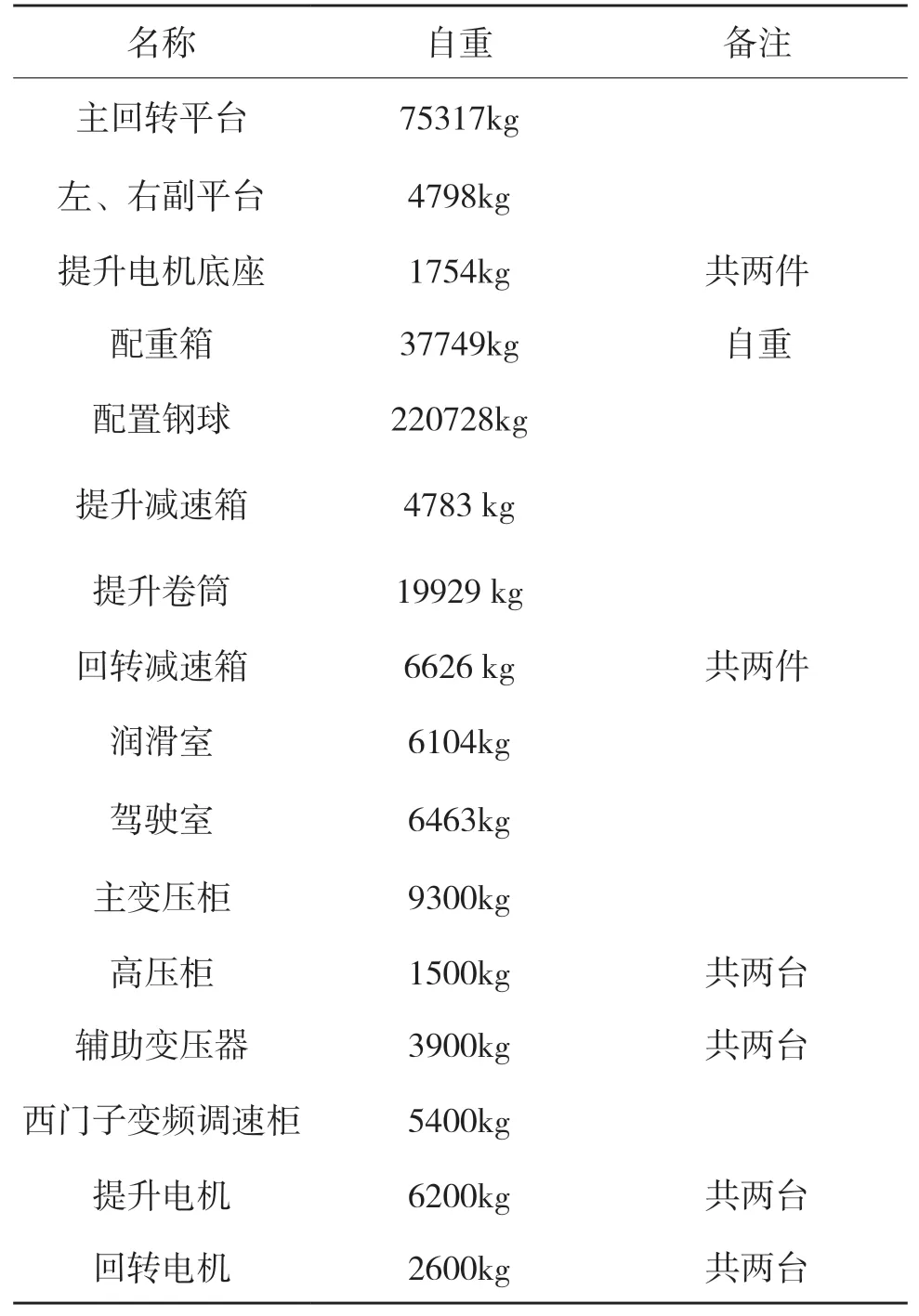

在三维几何模型的基础上,通过材料参数的设置,利用计算机三维建模平台获得如表1所示主要部件质量,结合图及表可知,WK-35电动挖掘机上盘质量分布分散,求解确定上盘总体重心位置如图5所示。重心中心线与上盘中央枢轴孔中心线距离4300mm,两线所成平面与主回转平台侧边平行。

表1 上盘主要部件参考重量

图5 上盘重心示意图

WK-35型电动挖掘机上盘投影面积为13055×13130mm2,要保证顶升精度,则必须让每个顶升点的位置布置合理,且受力均匀。理论上三个顶升点即可形成一个完整的顶升面,但在现场实际施工中,顶升位置为一个较小的接触面,此时并不能简单地将其简化为点,顶升过程中难以保证此三个平面均处于同一平面内;且对于需要承载不均匀大质量的顶升点来说,需要精确确定三个顶升点的位置,使上盘的重心位置在顶升过程中始终处于三个顶升点形成的三角形几何中心处,这一点在实施过程难以保证。因此,在需要支撑的工程实践中,通常采用至少四点支撑的方式,这就能保证当一个或几个支撑点出现“虚腿”现象时,任意顶升位置点都具备确定平面功能。但是顶升点也不可过多,不然会出现受力不均的现象,严重的话还可能出现超负荷现象。

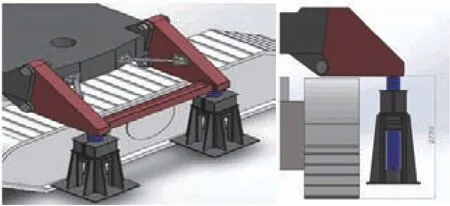

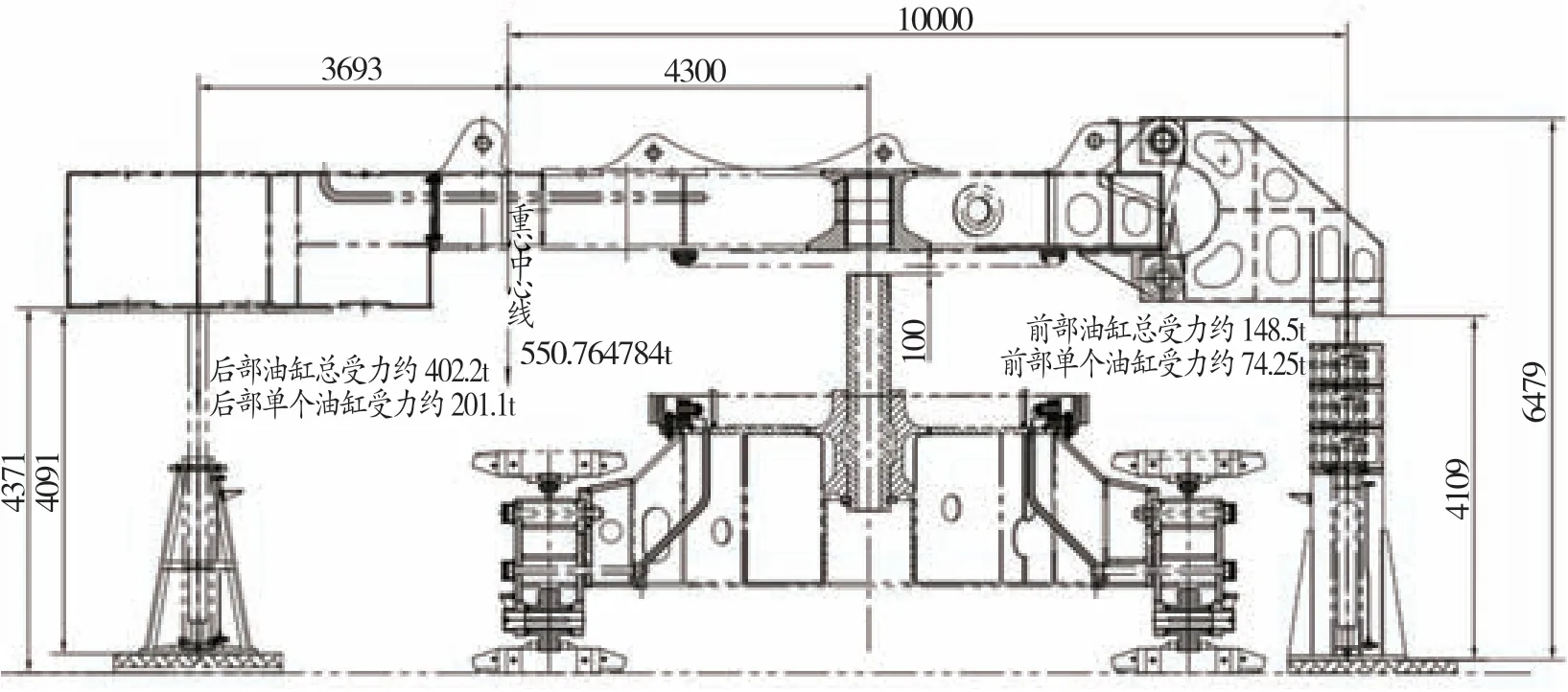

通过对挖掘机结构及上盘质量分布分析,确定采用前、后各2个顶点共4顶点顶升。由于上盘后部配重箱重量集中,且其为箱式焊接结构,决定将后部2个顶点布置于箱体内部隔板交叉点处。前部2个顶点布置于挖掘机起重臂根销处,但由于下盘履带架装置干涉造成顶升空间不足,需要设计延伸支撑臂,如图6所示。

图6 前顶升点支撑臂

经过计算和测量,各顶点重量及位置分布如图7所示,后部液压缸单缸承重201.1t,前部液压缸单缸承重74.25t。

图7 各顶升点重量及位置分布图

4 同步顶升液压系统总体设计方案

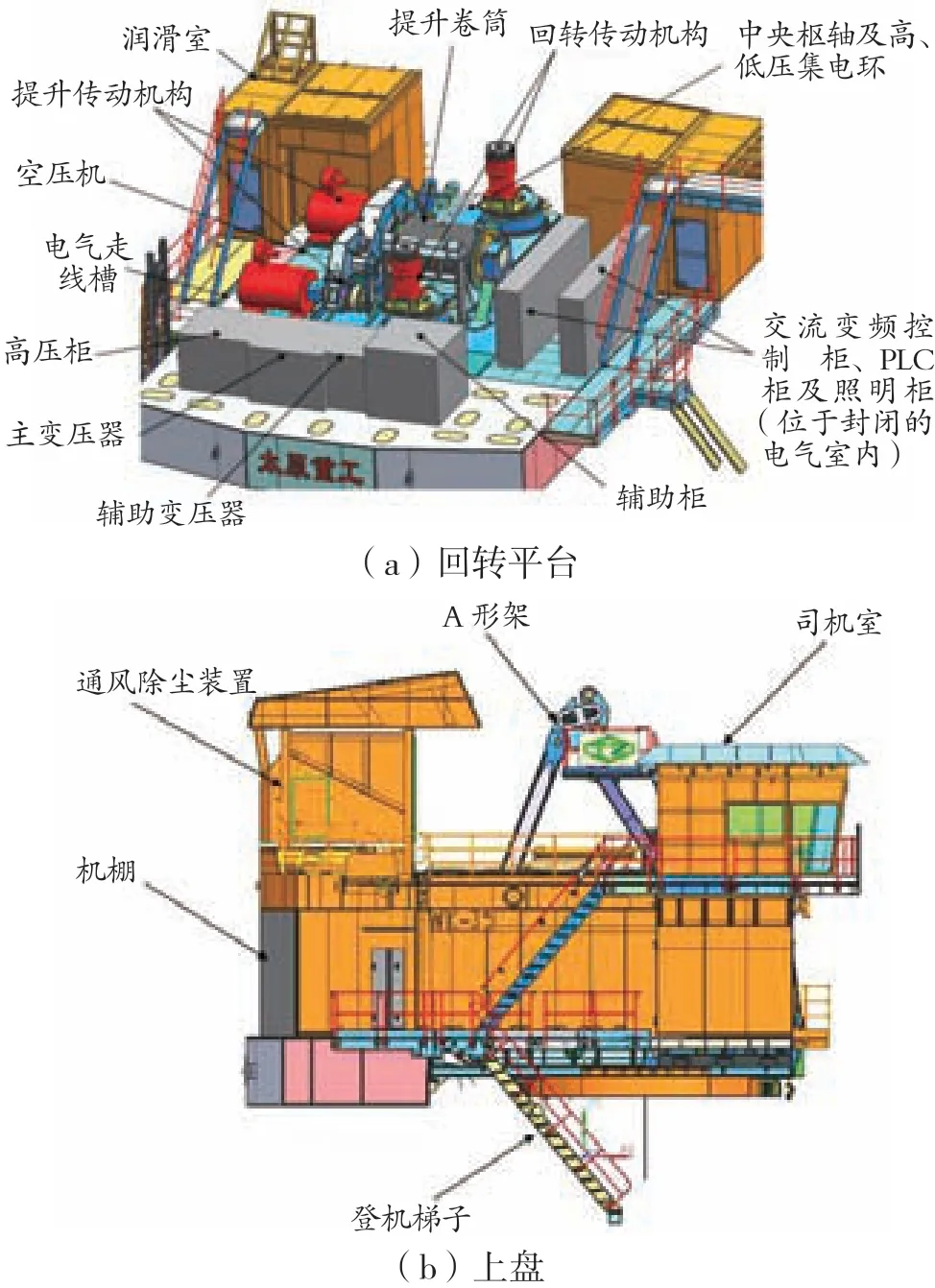

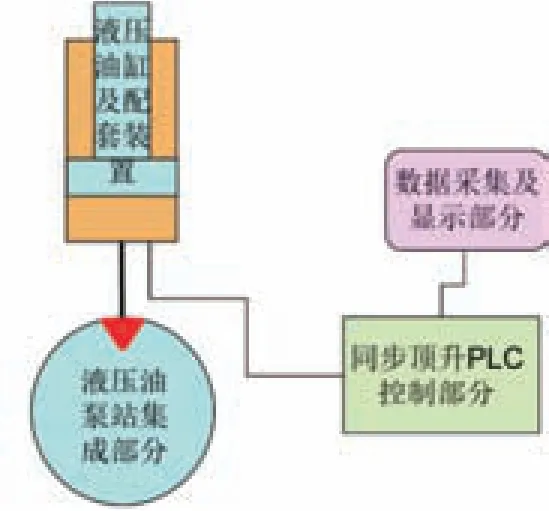

基于对WK-35电动挖掘机上盘结构的研究分析,WK-35电动挖掘机上下盘分离的液压同步顶升系统由四大部分组成:液压油缸及配套装置部分、液压油泵站集成部分、同步顶升PLC控制部分、数据采集及显示部分,如图8所示。

图8 同步顶升系统组成

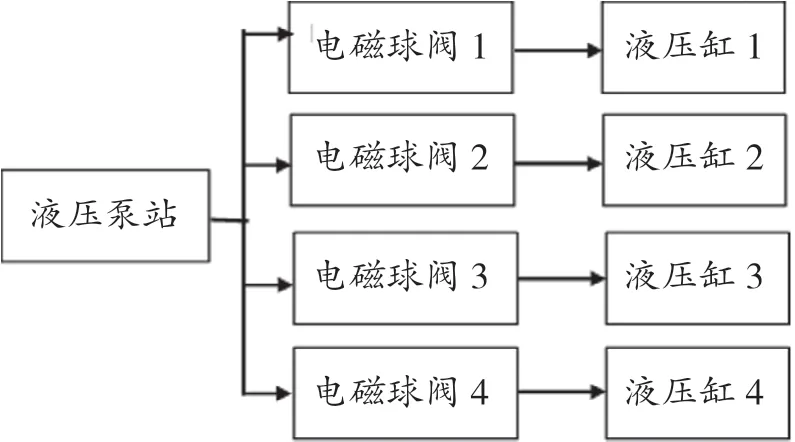

通过上文对挖掘机上盘顶升过程质量分布的分析,确定采用四点液压同步顶升技术对WK-35电动挖掘机上盘部分进行顶升。实现四个顶升点的同步顶升的关键是控制进入四个液压缸的流量,WK-35电动挖掘机上盘质量分布不均,按所提出的四点液压同步顶升方案,液压缸承载不一致,后部液压缸单缸承重201.1t,前部液压缸单缸承重74.25t。

目前,同步液压系统通常采用的有泵控与阀控,泵控主要是对各液压泵配备单独的液压泵,通过改变液压泵的供油量,以实现对液压缸顶升速度及位移的控制,由于泵控的系统响应速度不高,通常用于控制精度不高、大容量及频响相对较低的场合。阀控是通过比例阀或电磁阀控制供给液压缸的流量,实现多液压缸的同步顶升,具有精度较高,响应快的特点。

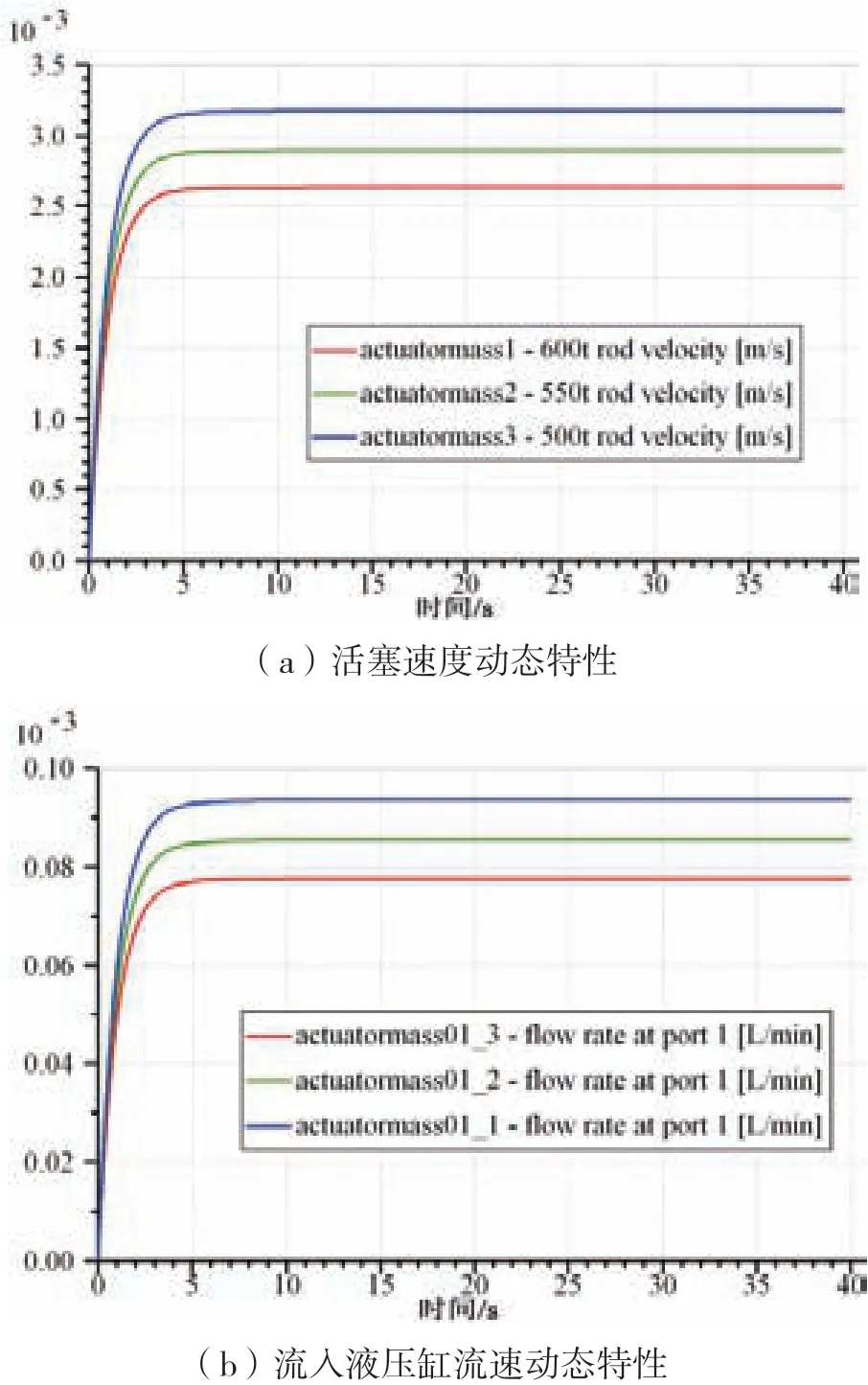

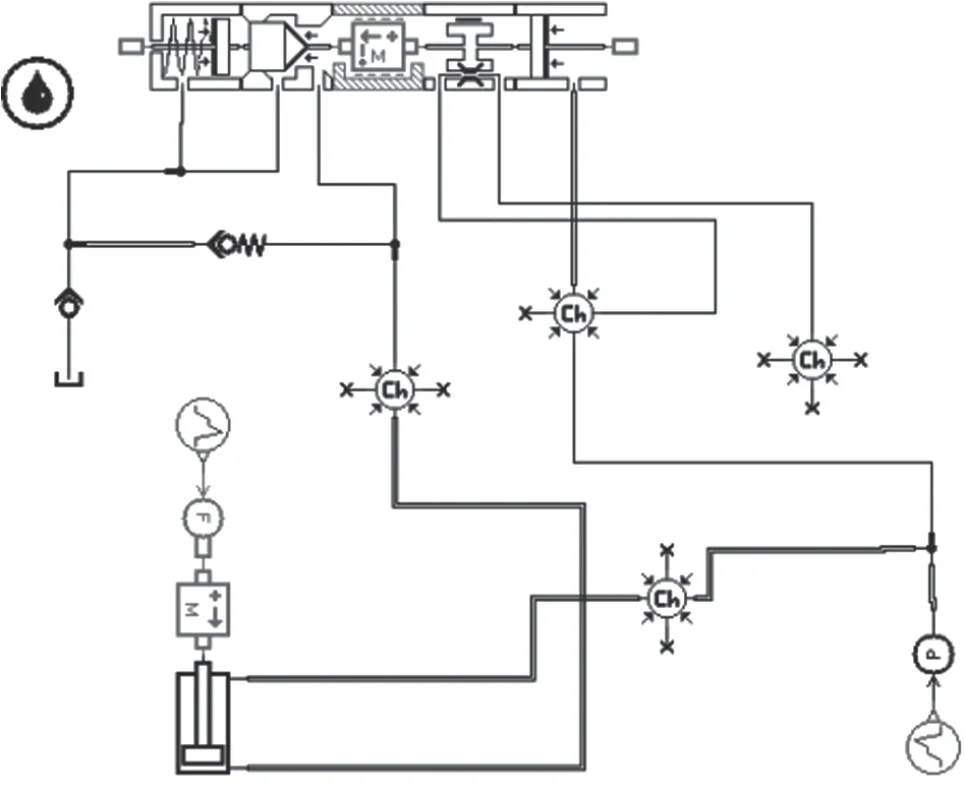

根据矿山的特点及要求,选择采用同一液压泵站供油,通过每一液压缸配备一个电磁球阀控制液压回路的油液量的阀控方式,以实现不同承载液压缸的同步顶升,同步顶升液压系统总方案基本思路如图9所示。

图9 同步液压系统总方案原理图

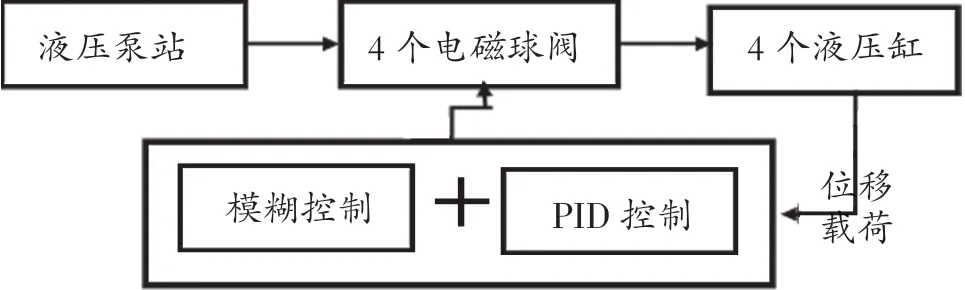

4.1 控制系统总体方案设计

系统的总控制采用可编程逻辑控制器PLC进行控制,针对同步顶升液压系统具有非线性、时变性的特点,采用模糊PID控制算法,控制输出端按采用PWM脉冲控制技术。控制器接收从安装在油缸旁边的与重物相连的传感器发出的信号,然后处理这些信息并经过运算后,发送控制信号到各液压油缸控制阀,打开和/或关闭这些高速控制阀来控制每个点的油缸动作,最终实现WK-35挖掘机上盘整体的稳步顶升和下降。升降过程的同步误差和到位后的误差均保持在操作者设定的范围。

随着液压技术,特别是同步液压技术的快速发展以及相关工程技术领域对液压同步顶升精度要求的提高,目前普遍采用电液同步顶升技术,以实现对复杂、非线性同步顶升系统的高精度控制[ ]。而液压系统同步控制通常采用系统自适应控制、PID控制、模糊控制、人工神经网络控制、人工智能等,对于复杂系统的高精度控制往往会将以上控制方法复合使用[10]。

PID控制是最常用、技术最成熟的控制方法,WK-35挖掘机上下盘分离液压同步顶升系统具有非线性、时变性特点,而传统的PID控制通常仅适用于系统处于线形状或基本线性状态,且动态特性不随时间变化,因此单独的PID控制难以实现这一复杂系统的高精度同步顶升。

模糊PID控制即为模糊控制与PID控制相结合的复合控制方法,通过模糊控制算法使PID控制过程中的三个参数实现动态变化以适用非线性、动态系统的高精度控制[11]。根据模糊PID控制的这一特点,本文用以对WK-35挖掘机上下盘分离液压同步顶升系统的控制,实现对不同承载液压缸的同步顶升控制,同步顶升控制总方案基本思路如图10所示。

图10 同步顶升控制总方案原理图

综上所述,确定采用电液控制的方式,实现对WK-35挖掘机上下盘分离液压同步顶升。采用以液压缸顶杆位移及载荷作为模糊PID控制的输入,对电磁球阀进行控制,通过对各液压缸流量的控制,实现对不同载荷液压缸的同步顶升。

5 同步顶升液压系统动态特性模拟研究

5.1 AMESim的液压系统仿真模型构建

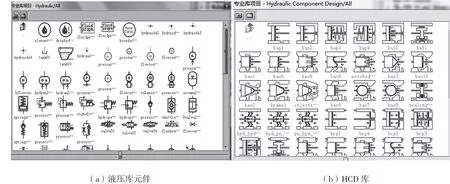

AMESim是集成了机械、液压、气动、热、电和磁等领域的综合性液压系统仿真软件,为液压系统的计算机模拟仿真提供了强大的支持[12-13]。AMESim已经成功应用于航空航天、车辆、船舶、工程机械等多学科领域,成为包括流体、机械、热分析、电气、电磁以及控制等复杂系统建模和仿真的优选平台[14]。

AMEsim软件中拥有各种液压库元件、信号库元件以及机械库元件,本系统用的最多的液压库如图11(a)所示,在建模过程中只需将需要的液压元件从液压库中拖出来连接即可。若液压库中没有液压系统用到的液压元件,则可采用AMEsimd的HCD库对所需的液压元件进行二次开发,从而创建出符合液压系统的液压元件模型,HCD液压元件设计库如图11(b)所示。在同步顶升液压系统中,通过三位四通电磁换向阀来控制液压回路流向;通过高频通断的两位两通电磁球阀组控制液压回路的通断,并实现系统的同步顶升调节。

图11 AMEsim建模子库

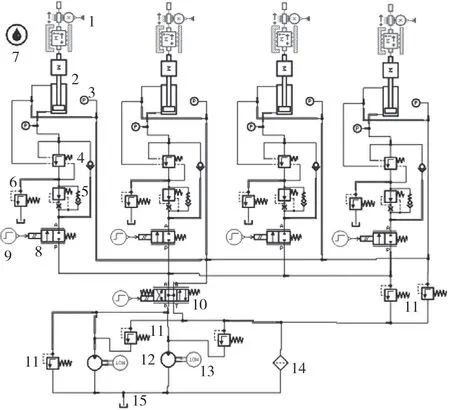

在AMESim软件中,由于缺少多通道的液压控制阀和液压控制泵等模型,所以在模型构建过程中,使用电信号单元来代替液压信号,部分液压元件的控制由电信号进行控制。所构建的WK-35电动挖掘机上下盘分离同步顶升液压系统AMESim仿真模型如图12所示。

该AMEsim仿真模型基本与原液压系统原理图保持一致,对于建模较为困难的两位两通电磁球阀,在总体建模时该模型采用两位两通电磁阀代替。对于重复多余的少许液压元件,在模型中进行了舍去处理,在保证完整性的同时简化了系统模型,提高了仿真效率。

5.2 AMESim的液压系统动态特性分析

(1)顶升液压缸性能模拟。

以WK-35电动挖掘机四点同步顶升油缸上升工作时的动态过程为研究对象,按照图12中AMEsim仿真模型进行数值模拟。液压系统采用双液压油泵提供动力,通过初步设计采用单泵5L/min的供油速度,负重为600t时,液压缸的顶升速度历程曲线如图13所示。

图12 同步顶升AMESim仿真模型

图13 液压缸的顶升速度历程曲线

由图13可知,液压缸的顶升速度历程曲线呈线性增长趋势,其中,活塞杆速度在0~5s内迅速提升到0.26mm/s后稳定,平均速度为0.263mm/s。在5s后液压缸顶升速度不在增加,说明该顶升系统在较短时间内可达到平稳状态,且顶升速度稳定。

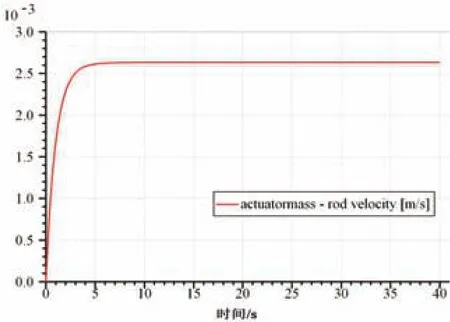

为更好模拟和研究现场不同环境下工作时挖掘机的运行动态特性,验证建立仿真模型的准确性,以WK-35大型挖掘机的液压缸工为研究对象,分析单缸活塞和油液的变化速度。借助AMEsim模拟仿真负重500t、550t、600t时油缸活塞速度和油液流速的响应曲线,单缸活塞和油液速度随时间的动态变化规律如图14所示。

图14 不同负重下液压缸动态特性

由图14(a)可知,液压单缸活塞运动速度在较短时间内快速达到峰值,且在保持峰值不变的状态下,随着时间的增加,速度保持稳定趋势,并未出现显著差异。负载的改变仅对不同状态下活塞的运动速度峰值产生干涉,对单缸活塞的整体工作状态并未起到影响,对于不同载荷下活塞缸达到不同速度对系统达到稳定的响应时间基本一致。图14(b)为液压缸油液流速随时间变化曲线,通过观察图14(b)发现,油液整体速度变化趋势与活塞杆伸出速度变化基本一致,三种情况均在不到5s时达到稳定状态,负重较小时,液压缸稳定的速度相对更大,稳定速度为0.315mm/s;流入液压缸的流速也在0~5s内迅速达到稳定,与液压缸速度运动规律一致,说明该系统与WK-35挖掘机实际作业时液压缸的运动规律相符,进一步验证了建立的WK-35电动挖掘机同步顶升液压系统仿真模型是可靠的。

(2)两位两通电磁球阀模拟。

通过对两位两通电磁球阀进行高频通断控制,实现液压系统的同步顶升控制。为掌握高频通断过程中两位两通电磁球阀对流量的控制性能,在AMESim软件中对两位两通电磁球阀进行建模,为了跟前面系统模型一致,在AMEsim中同样以两位两通电磁球阀如图15所示。

图15 二位二通电磁球阀仿真模型

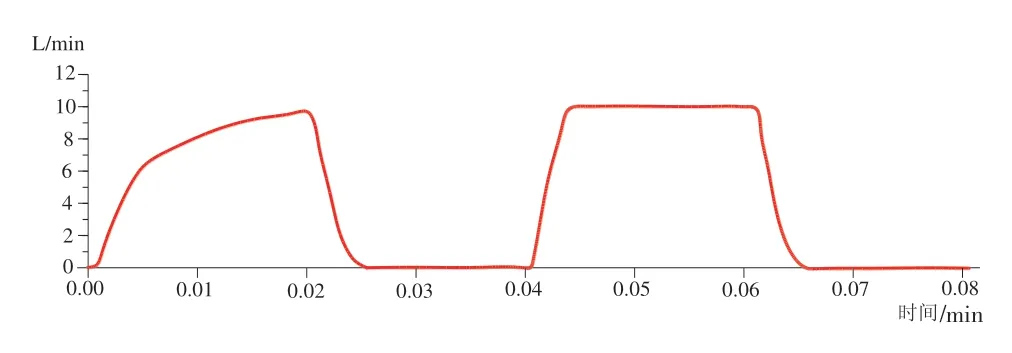

模拟过程中通过电信号实现对电磁球阀组的高频通断控制,根据液压系统的设计要求设定通断频率为25Hz,如图16所示为模拟阀组前两周期流量控制历程曲线。

图16 两位两通电磁球阀流量历程曲线

由图16可知,通过高频通断可有效实现液压系统流量的高效控制,在一个周期,即0.04min后即达到了流量的平稳控制。

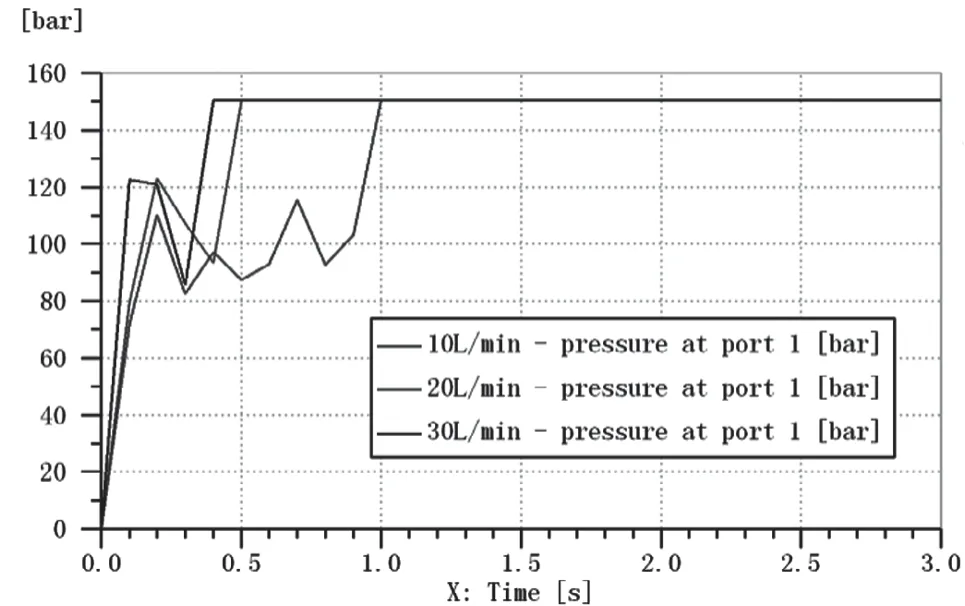

(3)平衡控制阀动态特性模拟。

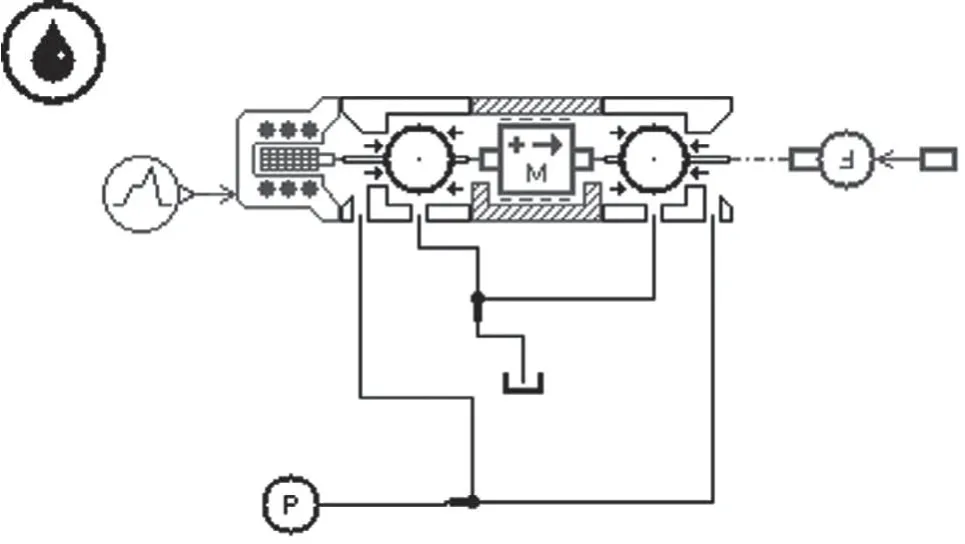

平衡控制阀在液压系统中起着重要的作用,对其动态特性的模拟研究成了必不可少的环节。参照实际工作液压系统中使用的平衡控制阀块,利用AMEsim对其进行仿真模拟。为了使其最真实地反映本系统所使用阀的动态性能,使用AMEsim软件中的HCD液压系统开发库对其进行模型的建立,如图17所示。设置参数并研究平衡控制阀对整个液压系统动态特性的影响。

图17 平衡控制阀模型

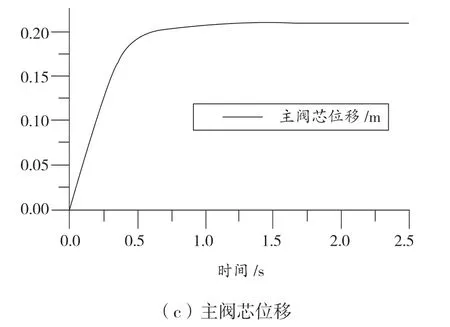

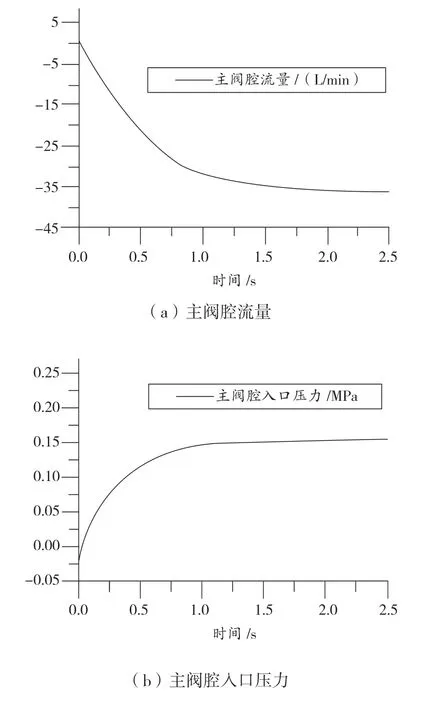

在图17所示平衡控制阀的动态仿真模型当中,在液压缸处增加了质量块子模型、管路中增加了泄露子模型以及可压缩容积子模型,以便建立的仿真模型更加符合现场工作情况,并保证不发生倒流的情形,仿真结果如图18所示。

图18 平衡控制阀阀芯动态特性

由图18主阀腔流量、主阀腔入口压力、主阀芯位移的动态特性图可知,平衡控制阀主阀芯可以在0~1s内迅速达到稳定状态,响应时间较短,从而可以得出平衡控制阀有助于液压系统进入稳态,减小液压系统工作时出现的噪声与振动。

(4)节流调速阀动态特性模拟。

为使整个液压系统获得稳定的调速性能,本文在系统中加入节流调速阀。为掌握节流阀在系统中的性能,必须对节流调速阀的动态特性进行研究。通过AMEsim建立简单的节流调速阀动态仿真模型,如图19所示。

图19 节流调速阀动态特性

由图19可知,节流调速回路在0~1s内迅速到达稳定状态,压力波动较小。不同节流孔开度对整个回路系统有一定影响,开度较大时,到达稳态的响应时间越小,系统可获得更好的响应性能。

6 结论

本文通过对WK-35型电动挖掘机结构分析,提出上下盘分离同步顶升的技术需求,并针对上盘不均匀大质量的特点,采用3D模型构建的方法,求解了上盘重心位置,设计了由前后两组、每组2缸的顶升点位置分布方案,依据质量分布求解,确定后部油缸单缸承重201.1t,前部油缸单缸承重74.25t。采用三位四通阀对各顶升油缸的升降进行集中控制,并采用高频电磁阀单独对各液压缸的升降速度及顶杆位移进行控制,很好地实现了载荷不同的液压油缸的同步顶升,在此基础上运用AMESim软件构建了液压系统的仿真模型,并对本系统的液压动态特性进行分析,结果表明液压油缸顶升速度及电磁球阀的流量控制符合设计要求。