贵冶低压蒸汽管网系统优化

2021-10-14张巍

张 巍

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂低压蒸汽系统来源现在主要以下几个部分组成:闪速炉余热锅炉、转炉余热锅炉、电厂蒸汽、动力车间低压锅炉房、硫酸余热锅炉等,其中闪速炉、转炉余热锅炉产生的高压蒸汽经动力车间透平发电机做功后降压进入低压管网系统,低压锅炉房锅炉主要作为备用。因全厂蒸汽管网内的压力受熔炼主工艺生产影响,波动较大,当熔炼主工艺低负荷生产时,厂蒸汽管网[1]内压力降低,外购电厂蒸汽满足生产。

2 蒸汽管网简介

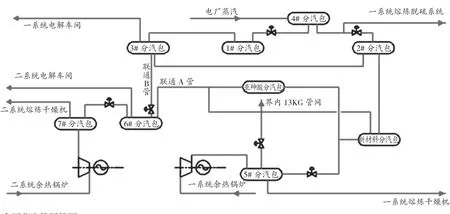

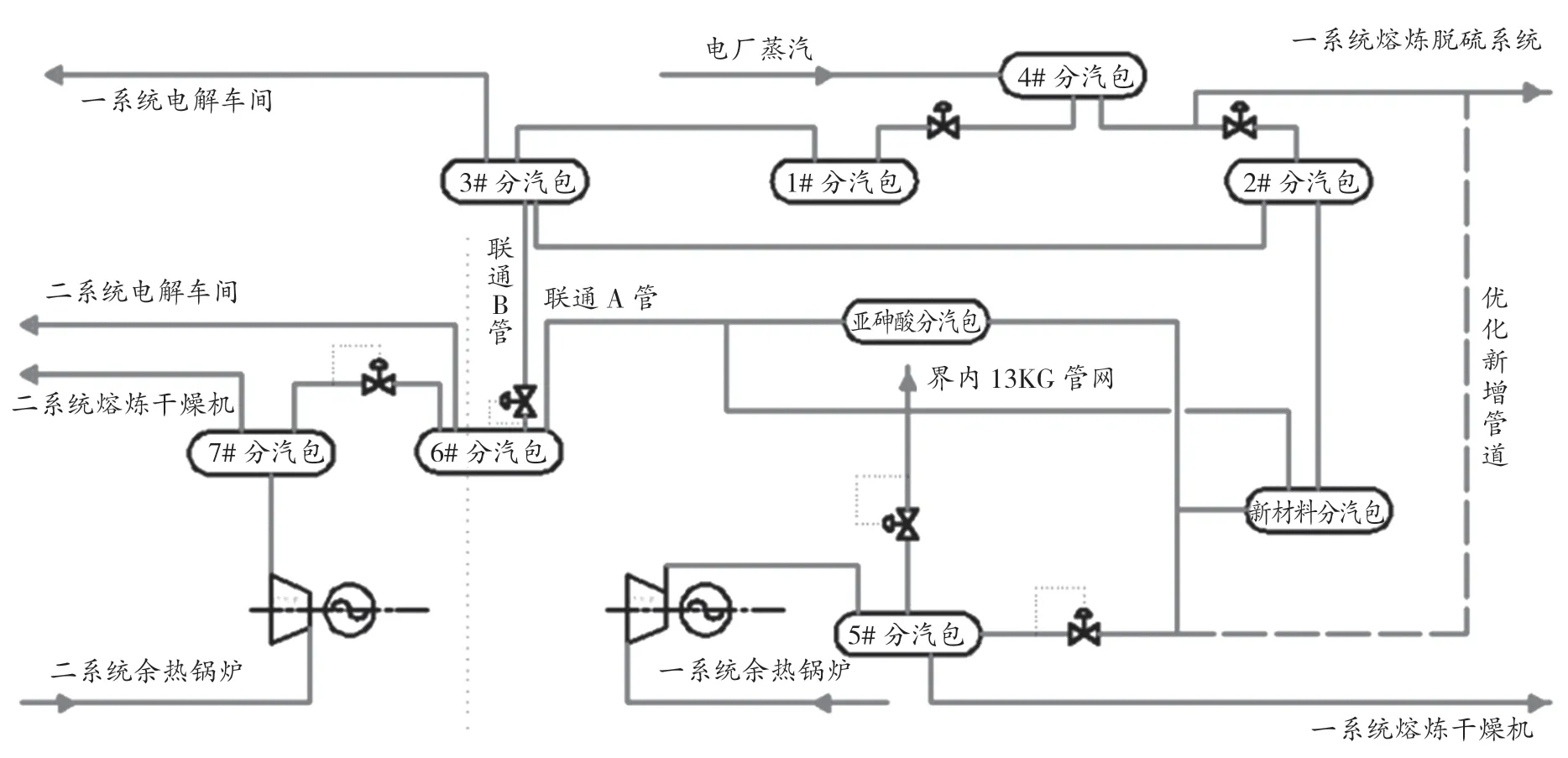

如图1所示,全厂蒸汽的主要进汽点主要由两路组成。一路为熔炼车间闪速炉、转炉余热锅炉产生的余热蒸汽,分为一、二系统。一系统余热蒸汽首先进入1#动力中心汽轮发电机组[2]进行发电降压后进入5#分汽包。5#分汽包蒸汽[3]一路供给一系统干燥机用汽,另外两路通过调节阀分别向新材料、亚砷酸分汽包和界内13KG管网供汽;5#分汽包为保证蒸汽干燥系统正常运行,5#分汽包压力需维持在1.4MPa以上,由向新材料及亚砷酸分汽包送气调节阀控制,压力高于1.4MPa时,调节阀打开,低时关闭。二系统余热蒸汽首先进入2#动力中心汽轮发电机组进行发电降压后进入7#分汽包蒸汽(压力不低于1.45MPa),7#分汽包又通过两路进入全厂低压蒸汽管网系统使用,一路供给二系统干燥机使用,剩余蒸汽通过调节阀进入6#分汽包,然后供二系统电解等用汽。

图1 全厂蒸汽管网简图

全厂低压蒸汽的另一路为电厂蒸汽,通过调节阀进入4#分汽包,通过设定一系统蒸汽管网压力调节调节阀开度,4#分汽包蒸汽分别进入1#、2#分汽包;满足一系统电解车间等用户生产用汽。

为了保证蒸汽的充分利用,一、二系统蒸汽由联通A、B管两根联通管进行联通,其中A管由6#分汽包与亚砷酸分汽包和界内13KG管网系统连接,B管则直接接至低压锅炉房3#分汽包。

熔炼车间有机氨脱硫装置为全厂重要环保设备,其再生时对蒸汽品质要求很高,蒸汽量不足引起压力波动,严重影响再生效果,造成环保事故。在环保要求日益严格的情况下,有机氨脱硫[6]装置的运行可靠与否,关系到工厂的命运。为满足其蒸汽使用,特在4#分汽包上单独引出一支蒸汽管道供其使用,而且为满足其要求,将电厂引入蒸汽压力设定为0.8MPa。

3 存在的问题

随着气温的上升,全厂蒸汽用量逐渐减少,6#分汽包开始出现调节阀(设定压力0.98MPa)动作蒸汽排空的现象。通过这种现象分析,二系统蒸汽压力上升导致放空阀动作,说明全厂低压蒸汽产量已超出使用量,不应再出现采购电厂蒸汽以做补充。但实际运行中2018年8月份,在6#分汽包放空阀动作导致蒸汽排空的同时外购电厂蒸汽量达到18333t,无形中生产成本大大提高。如何解决这种一边蒸汽排空,一边又支出成本大量采购蒸汽的现象,成为生产用汽优化的主要方向。

4 分析及优化措施

4.1 蒸汽产量及用量分析

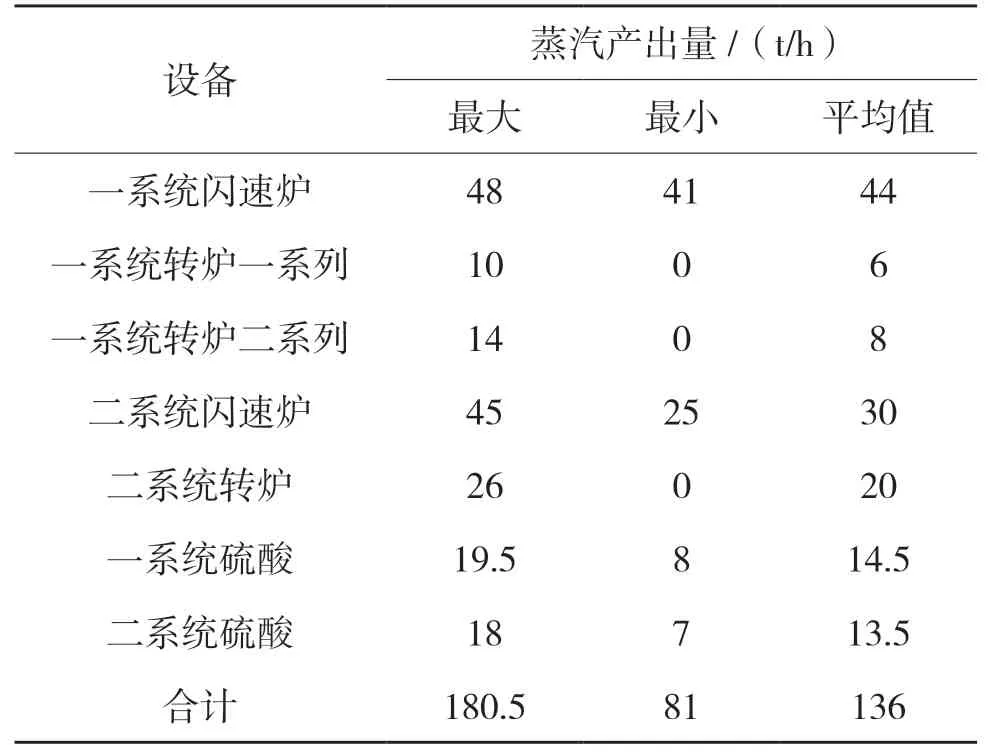

工厂主要蒸汽来源为熔炼车间、硫酸车间、倾动炉车间余热[4]锅炉,其中主要由闪速炉、转炉余热锅炉产出受主工艺生产情况影响很大。转炉为间歇性生产,当双系统转炉同时吹炼时,最高产汽量可达50t/h,当其不吹炼时,则没有蒸汽产生。如表1所示,转炉蒸汽产量所占全厂蒸汽产量的比重很大,其间歇性生产对全厂蒸汽压力造成很大波动,蒸汽压力的波动又对要求蒸汽压力稳定性高的生产用户造成重大的影响。

表1 蒸汽产出表

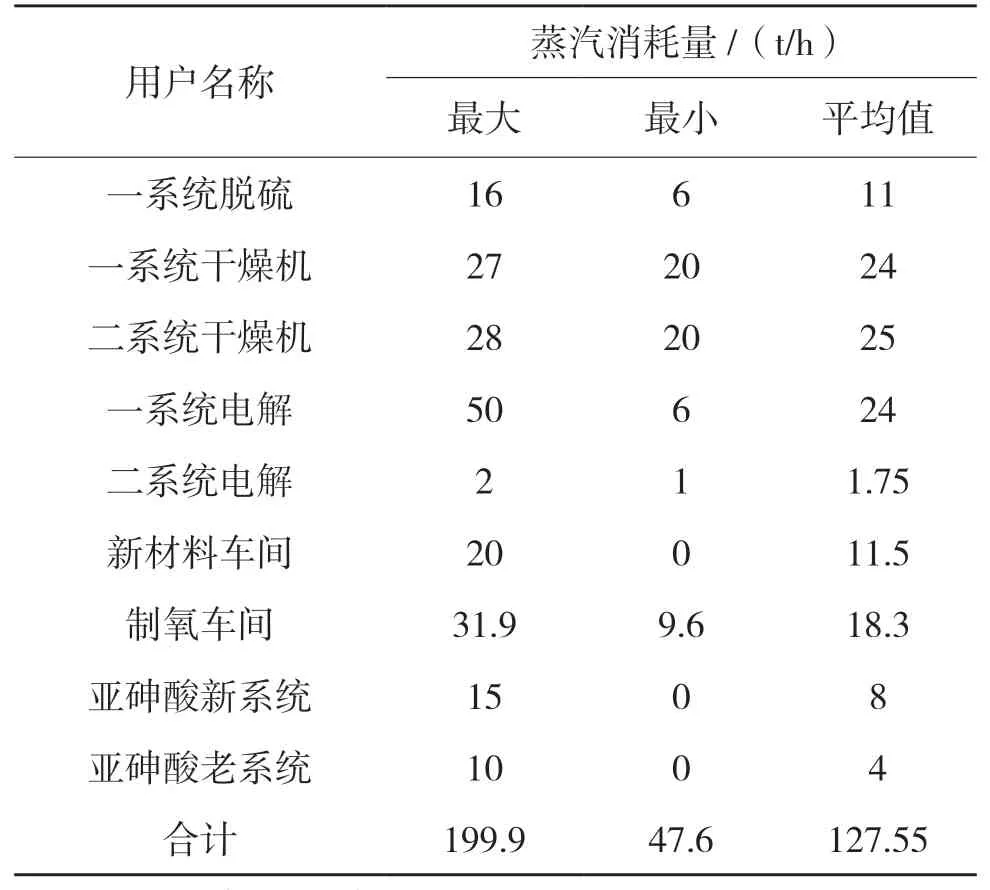

全厂和单位用汽情况如表2所示,用表中可以看成出,最大用汽量与最小用汽量相差很大,达到150t/h。一系统脱硫用汽及一、二系统蒸汽干燥用汽量较为稳定,其它用汽单位用汽量波动较大,如一系统电解最大用汽量达到50t/h,最小时用汽量为0t/h。用汽量的波动客观上加剧了低压蒸汽压力波动。

表2 蒸汽消耗表

4.2 双系统用汽情况分析

如表1、表2对比可见,一系统平均产汽量为72.5t/h,二系统平均产汽量为63.5t/h,双系统间蒸汽产量差别并不大,但一系统平均蒸汽消耗量为100.8t/h,二系统平均蒸汽消耗量只有26.75t/h。产汽量与用汽量的巨大差额,势必造成双系统蒸汽压力的不平衡。

如图1所示,一、二系统间设有两根联通管道,下面分别对两根联通管的情况进行分析:

联通A管由6#分汽包与亚砷酸分汽包和新材料分汽包相连接,而一系统5#分汽包也在向亚砷酸和新材料分汽供汽,为满足一系统蒸汽干燥用汽,5#分汽包压力保持在1.4MPa左右,而6#分汽包压力达到0.98MPa放空阀则开始动作,所以在一般情况下,联通A管因压力差原因,向一系统亚砷酸分汽包和新材料分汽包供汽受到很大影响。

联通B管由6#分汽包与锅炉房3#分汽包连接,3#分汽包与电厂蒸汽通过1#、2#分汽包相连。上文曾提到为熔炼车间有机氨脱硫再生用蒸汽压力,电厂蒸汽压力低于0.8MPa则向厂内供汽,所以,3#分汽包正常保持压力在0.8MPa左右。而联通B管总长度达到1830m,弯头很多,压力损失较大。综上所述联通B管向一系统供汽同样受到很大影响。

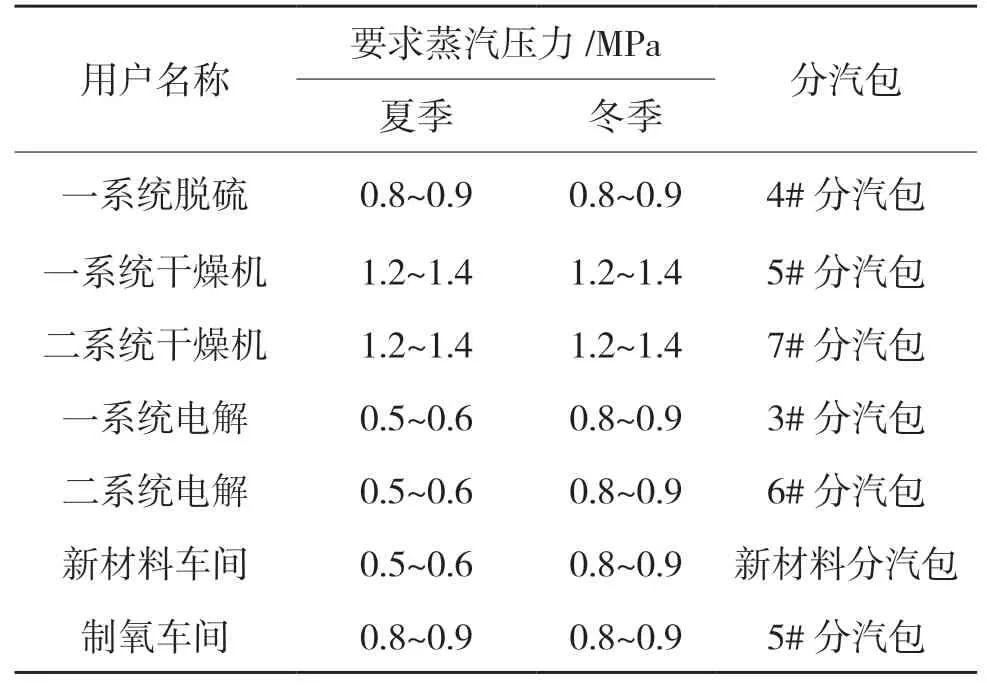

4.3 低压蒸汽用户情况分析

厂里主要低压蒸汽[5]用户所需要的压力等级并不相同,其分布及压力要求如表3所示,主要可分为三个等级,其中一、二系统干燥机所用蒸汽压力等级最高为1.2~1.4MPa,冬季、夏季没有影响;熔炼脱硫及制氧车间用汽压力为0.8~0.9MPa,也不受季节变化影响;电解车间及新材料车间因受生产工艺影响,冬季与夏季用汽变化很大,冬季时要求为0.8~0.9MPa,夏季则降为0.5~0.6MPa。冬季时,除干燥机外各车间用汽要求压力等级相当,而夏季时,主要用汽单位之一电解车间,所需蒸汽压力下降较大,但为了满足高压力用户的要求,全厂低压蒸汽管网仍需保持在0.8MPa以上。这也是造成6#分汽包放空阀动作导致大量蒸汽排空,而仍要大量采购电厂蒸汽在原因之一。

表3 用户分配表

4.4 优化方案分析

综合上述分析可以看出,蒸汽产量的间歇性造成压力产生极大的波动,而双系统用汽量的不平衡及各用汽单位所需蒸汽压力等级及季节性偏差,是造成位于二系统的6#分汽包因压力高放空阀频繁动作,而位于一系统的电厂蒸汽还在采购的主要原因。

如图2所示,在5#分汽包出口接一根DN250管道至一系统脱硫系统,脱硫所需要蒸汽直接由5#分汽包提供,压力较4#分汽包压力更高且稳定,蒸汽品质能够得到更好的保证,同时,由于增加一路汽源,用汽安全性得到了保障,避免因蒸汽导致环保事故的发生。

图2 优化后简图

脱硫用汽满足后,因制氧车间用汽目前主要连接在联通A管上,不受电厂引入蒸汽影响,夏季可根据电解车间用汽要求,将电厂引入蒸汽压力下调到0.6MPa,大大减少低压蒸汽的采购量,降低生产成本。3#分汽包压力降低后,与6#分汽包压力差变大,联通B管能更好的将二系统产生的多余蒸汽向一系统补充。同时,由于5#分汽包蒸汽部分被熔炼车间脱硫使用,客观上造成亚砷酸和新材料分汽包压力降低,联通A管流动性得到改善。双系统蒸汽压力更加趋于平衡。避免6#分汽包在夏季时放空阀频繁动作,杜绝蒸汽的浪费。

5 结语

系统优化后,一系统熔炼车间脱硫用蒸汽多增加一路备用管道,用汽安全性得到了有效保障,没有再次出现过因蒸汽压力低问题引起的脱硫效果下降情况。二系统低压蒸汽排空现象大大减少后,2019年8月份外购蒸汽量只有7347t,较比上一年度的18333t,减少10986t。按采购蒸汽价格175元/t计算,每个月约节约成本192万元,按三个月高温季节计算,每年约能节约成本576万元,其经济效益十分显著。