制动卡钳螺纹连接结构可靠性测试方法研究

2021-10-11庞方超杨清淞宁世儒李旭伟

庞方超 杨清淞 宁世儒 李旭伟

(中汽研汽车检验中心(天津)有限公司底盘试验研究部)

制动系统是影响车辆行驶安全的因素之一[1]。车辆紧急制动可靠性是车辆开发及验证过程中不可回避的重要问题之一[2-3]。其中制动卡钳在紧急制动工况下会受到较大的冲击振动荷载,螺栓连接处又因存在预紧轴力散差大,螺栓强度利用率低等缺点,难以满足此连接点高可靠性要求[4-5],因此汽车制动卡钳与转向节连接点的可靠性验证至关重要[6]。文献[7-11]研究发现横向载荷更容易导致螺纹连接结构发生松动。文献[12]在对应变修正的基础上建立了超声波波速随试样应力变化的关系模型。文献[13]利用空间传感技术,配合超声波技术可以测定螺栓空间内的压力。本文利用超声波测距技术测试车辆极端制动工况下卡钳螺纹连接结构可靠性,检验车辆制动系统的使用可靠性。

1 试验方案

根据车辆紧急制动工况下对螺纹连接可靠性的要求,在受到100 次循环的常规制动力(向前1.3 g 加速度,向后1.0 g 加速度),需保证原始螺栓的预紧力衰减不超过30%。此外为测试极限制动力以及考虑到实际工况下制动力的变化,因此在常规制动力基础上增大10%和20%,设立阶梯式循环加载力,施加制动力载荷如图1 蓝色线条所示。

图1 制动压力和制动力曲线图

试验过程中分别在第30 次、50 次及100 次循环结束后用超声测距仪测量制动卡钳螺栓的长度,判断螺栓长度变化量是否超过预紧时螺栓长度变化量的30%,如超过,则可初步怀疑螺栓预紧力衰减值超过30%,然后再利用力矩扳手对螺栓力矩值进行复核。

本次试验采用线性作动缸来模拟制动子部件系统向前向后的制动力,线性作动器设备如图2 所示。设计固定工装模拟转向节在实车上的安装状态以及轮胎工装,轴承螺栓力矩、销钉力矩、制动油管力矩、轮毂螺丝、转向节连接处螺栓力矩值皆与实车装配时预紧力矩相一致。之后将线性作动器沿整车车坐标系X 方向与模拟轮胎工装在轮胎接地点处柔性连接,释放多余的自由度使施力方向时刻与轮胎半径保持垂直,保证线性作动器输入的制动力载荷与车轮在紧急制动时轮胎受到来自于地面的反作用力保持一致且具有良好的稳定性,并在施力点处外接高精度的位移传感器,采集施力点处整体台架的变形量,精确监控加载曲线是否发生漂移,从而辅助判断台架的整体刚性是否发生变化,测试是否存在异常。然后再结合液压线性作动器采集到的力和位移信号曲线进行比对分析,并观察力值和位移信号在时间周期循环内其零位和幅值变化范围是否发生漂移,用于进一步论证试验台架是否存在异常状况,从而保证台架测试进行的准确性和有效性。制动钳加压装置主要用于对制动卡钳精确输入稳定的制动压力(如图1 蓝色线条所示),并输出制动压力曲线,整体台架如图3 所示。为精准模拟实车状态,并充分验证本试验方法的有效性及普适性,制动卡钳螺栓力矩值分别采用装车最大扭矩100 N·m+50°(扭矩转角法)和装车最小扭矩98.5 N·m,其他条件不变的情况下进行2 轮测试。为了排除温度对于制动子部件系统的影响,在试验前对于转向节进行高低温循环预处理(单个温度循环预处理条件如表1 所示,共进行10 个循环),为消除温度预处理工况下转向节与模拟工装连接配合因素的误差,本试验设计将转向节与模拟工装按照实车装配关系与力矩要求装配好后一同放入环境箱内进行温度预处理试验。

图2 线性作动器设备图

图3 极端制动工况下卡钳螺纹连接结构可靠性试验台架

表1 单个温度循环预处理条件

2 试验准备

为了确保超声波测距仪测量制动卡钳螺栓长度的准确性,需要在螺栓装配前对螺栓端面进行精加工,本次测试采用在制动卡钳螺栓端面中心加工1 个圆形凹槽,确保和超声波测距仪探头直径匹配,凹槽表面的粗糙度Ra≤3.2。

在正式试验测试开始之前,为了摸索螺栓拧紧力矩与螺栓长度的关联特性,以及在正式试验阶段性载荷循环完成后粗略估算扭矩残余值,同时也为了给试验过程中获取的扭矩及螺栓长度数据分析提供一些数据支撑,因此在正式测试试验之前增加了一组扭矩与螺栓长度标定的测试。

为了保证扭矩与螺栓长度数值和正式试验时获得的扭矩与螺栓长度数据的相关性保持一致,扭矩与螺栓长度数值标定前的螺栓准备过程和和温度预处理试验过程与正式试验阶段时的要求相同,即在试验前,制动卡钳螺栓端面中心加工1 个圆形凹槽,且加工尺寸及精度与正式试验相同。

在装配制动卡钳的过程中,利用超声波测距仪和力矩扳手,以拧紧力矩20 N·m 作为一个测试增量阶梯,共采集8 个扭矩工况下的制动卡钳螺栓长度数据。为了避免测试数据的单调性,采用新的转向节和螺栓试样共进行了3 组螺栓拧紧力矩与螺栓长度数据标定的测试,由于本文篇幅限制,仅列举3 组测试数据计算后的均值数据,其标定结果均值数据如表2 所示,螺栓长度及拧紧力矩曲线如图4 所示。

表2 制动卡钳螺栓长度和拧紧力矩标定值

图4 制动卡钳螺栓长度和拧紧力矩曲线图

由表2 制动卡钳螺栓长度和拧紧力矩标定值并结合图4 制动卡钳螺栓长度和拧紧力矩曲线图分析可得出利用超声波测距仪测得的制动卡钳螺栓长度数值和对其拧紧的力矩值呈很强的相关性,在0~120 N·m 的区间内螺栓长度和力矩具备线性关系,超过120 N·m 以后,初步判断螺纹连接区域可能出现了轻微的塑性变形,此时螺纹连接已经达到了比较理想牢靠的连接状态。

正式试验时液压伺服线性作动器和制动钳加压装置两系统同步性匹配的调试,线性作动器与制动卡钳加压装置同时启动,保证直线作动器输入的制动载荷和卡钳内的制动压力起始时刻一致,同时还要控制施加载荷或制动压力的爬升速率,使制动压力先于线性作动器达到最大峰值,将达到最大峰值时用的时间差控制在0.1 s 内(更精确模拟紧急制动工况下制动卡钳与轮胎在制动过程中的工作受力状态)。从而消除了台架系统制动压力晚于作动器载荷到达峰值引起制动力不足,摩擦衬片与制动盘之间产生轻微滑移的风险。

3 试验结果

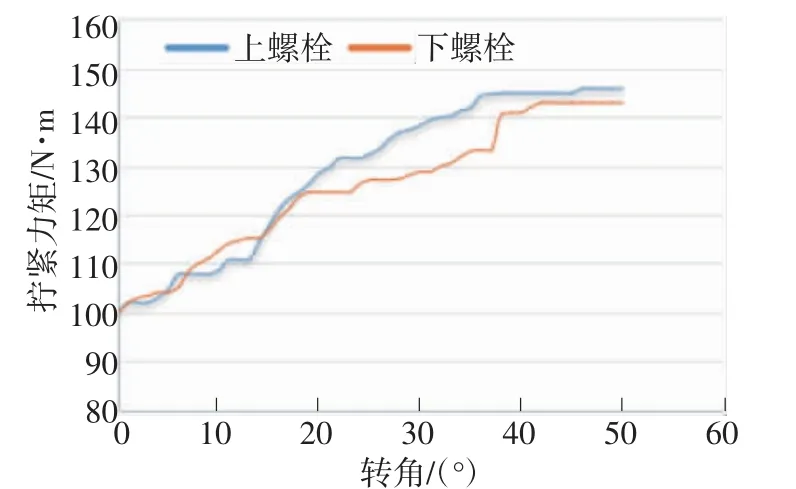

在第1 轮试验中,对卡钳螺栓施加100 N·m+50°预紧力,如图5 所示(从图中可判断制动卡钳上螺栓在110 N·m 左右、下螺栓在125 N·m 左右时产生轻微塑性变形),整个测试系统经过300 个循环(100 个正常载荷循环组,100 个115%超载循环和100 个130%超载循环)的载荷冲击,线性作动器的位移变量如图6 所示,外置传感器加载点的位移变量图如图7 所示,通过分析2 图,线性作动器位移变化量和加载点处的变化量并没有随着循环次数的增加而增大,线性作动器施加载荷准确性较高,每组循环复现度高,测试条件输入准确,曲线也未出现漂移,试验台架的整体刚性结构未发生明显变化,目测试验台架夹具与转向节连接部位的接触也未发生滑动,螺栓标记清晰未有松动迹象,并初步判断螺纹连接紧固可靠。在试验过程中使用超声波测距仪对制动卡钳螺栓长度进行测量,测量值如表3所示,从表中可以看出随着制动循环次数的增加,螺栓长度并未发生明显增大,其长度变化量较小未超出其预紧时长度变化量的30%,整个试验过程螺栓长度处于一个稳定微小的区域内波动,初步判断螺栓力矩衰减值未超过其预紧力的30%。同时将整个测试系统内的所有螺栓扭矩进行复核,结果发现紧急制动试验后制动卡钳螺栓组及其他连接螺栓组的力矩值皆满足所设计预紧值70%以上的要求。

图5 卡钳螺栓施加100 Nm+50°预紧力曲线图

图6 线性作动器的位移变化曲线图

图7 外置传感器加载点的位移变化曲线图

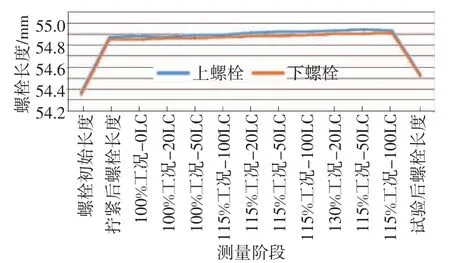

在第2 轮试验中,对卡钳螺栓施加98.5 N·m 预紧力,如图8 所示(从图中可判断制动卡钳上螺栓和下螺栓在拧紧过程中并未产生塑性变形),整个测试系统经过300 个循环组(100 个正常载荷循环组,100 个115%超载循环和100 个130%超载循环)的载荷冲击,在试验过程中同样使用超声波测距仪对制动卡钳螺栓长度进行测量,测量值如表3 所示,同样可以从表中看出随着制动循环次数的增加,螺栓长度在一定的区域内存在微增趋势,但其长度变化量较小并未超出其预紧时长度变化量的30%,整个试验过程螺栓长度变化还处于一个稳定微小的区域,初步判断螺栓力矩衰减值未超过其预紧力的30%。整个测试系统所有螺栓的力矩值经过复核,制动卡钳螺栓组与其他连接螺栓组的力矩值也同样满足所设计预紧值70%以上的要求。

表3 制动卡钳螺栓长度测量值mm

图8 卡钳螺栓施加98.5 Nm 预紧力曲线图

图9 和图10 为2 轮试验制动卡钳螺栓长度变化曲线图,通过2 轮试验结果数据的比对分析,第1 轮试验中,卡钳螺栓施加100 N·m+50°预紧力,在经过300 个循环载荷冲击过程中,制动卡钳的螺栓长度变化量要比第2 轮试验卡钳螺栓施加98.5 N·m 时螺栓的长度变化量要小,第2 轮试验(卡钳螺栓施加98.5 N·m 预紧力)相比第1 轮试验(卡钳螺栓施加100 N·m+50°预紧力)随加载循环次数的增加制动卡钳的螺栓长度出现微增的趋势。试验结束后,复核制动卡钳螺栓剩余力矩值结果也同样表明第1 轮螺栓力矩衰减值比第2轮螺栓力矩值小,试验前后螺栓长度变化量与螺栓力矩值变化量的关联度较高。

图9 第1 轮(100 Nm+50°)制动卡钳螺栓长度变化曲线图

图10 第2 轮(98.5 Nm)制动卡钳螺栓长度变化曲线图

4 结论

1)通过2 轮试验结果数据的分析,制动卡钳螺栓装车最大扭矩100 N·m+50°和装车最小扭矩98.5 N·m 均能满足极端制动工况下卡钳螺纹连接结构可靠性的要求。

2)制动卡钳螺栓使用扭矩转角法(100 N·m+50°)拧紧螺栓时有效预紧力更大,在紧急制动工况下,螺栓连接结构失效的可能性更小。

3)基于紧急制动情况下制动系统螺栓连接结构可靠性试验方法有效,超声波测距技术可推广应用于易失效螺纹连接结构可靠性的检测。