汽车前摆臂衬套疲劳耐久优化研究

2021-10-11吴云飞

吴云飞

(本特勒投资(中国)有限公司)

随着汽车工业的不断发展,环保、舒适性、可靠性等方面的要求成为人们购买汽车时越来越重要的性能要求。橡胶元件以其隔振性能好、具有弹性特征及衰减特性等优点,已成为汽车上不可或缺的重要元件。为了隔离因道路的不平整而引起的振动噪声,在汽车的悬架系统中大量采用了橡胶衬套等弹性元件[1]。橡胶衬套在车辆行驶中承受来自悬架的冲击力,处于交变的多轴应力状态下,在较低载荷时就会发生疲劳破坏[2]。所以橡胶衬套零件的疲劳耐久是目前衬套开发中较常遇见的问题。橡胶衬套的疲劳寿命通常分为2 个阶段,分别是裂纹萌生阶段和裂纹扩展阶段。裂纹萌生阶段即裂纹成核阶段,裂纹萌生寿命占橡胶疲劳总寿命的绝大部分[3,4],因此可以只考虑裂纹萌生寿命。预测橡胶件裂纹萌生寿命可以采用裂纹萌生法,也可以采用基于断裂力学的裂纹扩展法[5,6]。裂纹扩展法需要合理地假设裂纹的位置、形状等,预测计算相对困难,通常采用裂纹萌生法。如何可靠地确定材料疲劳参数,准确及经济地计算多轴工况下的橡胶衬套疲劳损伤是目前一直致力研究的问题。本文研究的是一种麦弗逊式悬架的前下控制臂后衬套,该衬套为了兼顾舒适性和操稳性要求[7-9],Y 方向通常设计成空心结构,橡胶部分与外管之间留有一定的空隙。这样的衬套设计在一些特定的工况下Y 向会受到比较大的冲击力,主簧靠近空心区域往往容易出现疲劳开裂问题。本文首先对橡胶疲劳寿命失效机理进行了阐述,然后具体针对某车型摆臂衬套开裂问题进行了系统地分析,找到了根本原因,对衬套进行了详细的设计优化,开展了相应的设计验证,最终解决了开裂问题。

1 橡胶衬套疲劳失效机理和疲劳寿命预测

1.1 橡胶衬套疲劳失效机理

橡胶衬套的疲劳失效是由于橡胶材料在受到重复的拉压载荷过程中,部件承受的局部变形应力超过了橡胶材料本身的延伸率或极限应力时出现破坏。根据分子运动理论,橡胶衬套的疲劳破坏的根本原因是由于橡胶分子链上的化学键发生断裂。也就是所谓的部件在受到周期拉压载荷作用过程中,载荷不断地集中在化学键能比较薄弱的部位,从而产生微裂纹,继而发展成肉眼可见的裂纹,并随着时间的发展进一步扩展,因此橡胶部件的疲劳寿命通常分为2 个阶段,分别为裂纹萌生阶段和裂纹扩展阶段。

裂纹萌生法又叫裂纹成核法,裂纹成核法是在受到周期性的应力应变时间历程下预测成核寿命,可以定义裂纹达到一定尺寸所需的循环次数。裂纹萌生法是用应力和应变形式表示的,使用起来比较方便,也是常用的方法。裂纹扩展法是基于断裂力学理论的基本原理,它是在给定裂纹的几何形状和能量释放率历程的条件下,来预测橡胶部件的特定裂纹的扩展寿命。

1.2 橡胶衬套的疲劳寿命预测

根据橡胶疲劳的失效本质对于橡胶衬套的疲劳寿命预测需要用到相应的CAE 疲劳计算软件,疲劳寿命预测应根据部件3D 数模建立有限元模型,然后再用Abaqus 或者其它疲劳计算软件加载部件受到的载荷从而计算橡胶衬套部件的损伤和寿命。

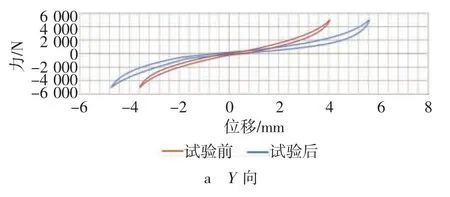

2 整车路试后衬套疲劳问题描述

本文研究的控制臂后衬套设计如图1 所示,部件主要包含金属外管、橡胶主簧和金属内芯。由于刚度目标定义的要求,金属内芯设计为内芯中部椭圆结构。此控制臂衬套在设计开发整车路试验证过程中试验循环至40%左右出现严重开裂,如图1 所示,开裂深度达到了粘接面的30%左右,空心方向橡胶磨损也很严重,初步判断此衬套开裂问题为橡胶疲劳破坏。对试验零件进行刚度测试,测试试验前后衬套的刚度损失曲线如图2 所示,Y 向(空心方向)40%,Z 向刚度损失29%,均超过刚度损失目标值[10]。

图1 后衬套开裂

图2 后衬套疲劳前后Y 和Z 向刚度曲线

3 开裂原因分析

针对后衬套出现的疲劳问题,通过运用FTA 故障树分析工具,经过从零件设计规范、试验验证及供应商制造工艺,到运输、储存,再到主机厂装配、整车道路试验和实际路试路况载荷等所有环节进行排查和分析,从而找出了问题的根本原因。

3.1 FTA 故障树分析

运用FTA 针对后衬套疲劳开裂问题进行系统分析,最终发现根本原因是设计问题,分析结果如图3 所示。首先针对零部件的质量问题进行排查,包括零件的尺寸、刚度、橡胶原材料的粘接性能等进行排查,确认零件并无质量问题。然后对客户路试规范进行分析,确认客户是否按照标准路试规范执行。最后分析零件的设计规范和设计输入方面,通过对比整车试验载荷与设计输入路谱载荷,发现实际路试疲劳载荷路谱损伤大于设计载荷路谱损伤。再次通过CAE 对比计算实际路试路谱中衬套的疲劳性能,衬套疲劳耐久确实不满足实际道路谱的损伤。从而分析出衬套在整车路试中疲劳开裂的根本原因为实际路试载荷损伤远大于设计输入载荷损伤。

图3 后衬套疲劳问题FTA 故障树分析

3.2 路谱损伤对比分析

控制臂衬套在前期设计输入的路谱载荷疲劳计算下,疲劳寿命结果是满足要求的,但实际路试中却发生问题。分析发现实际路试试验场地的路谱损伤与设计路谱损伤存在较大差异,实际路试的路谱疲劳载荷路谱损伤大于设计路谱。从表1 可知,实际路试路谱X 方向的载荷损伤是设计路谱的2 倍,实际路试路谱Y 方向的载荷损伤则是设计路谱的十几倍,由此分析可知此衬套出现疲劳失效的原因可能是实际路试载荷谱损伤过大,与前期设计输入不一致导致的。

表1 实际路试与实际路谱球头销点载荷对比

3.3 疲劳计算

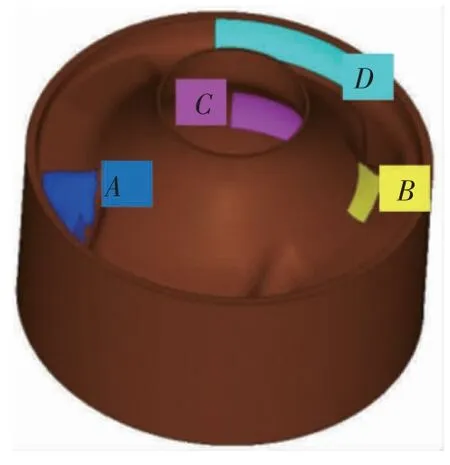

首先使用Hyperworks 11.0 导入此衬套3D 数据,使用软件划分网格模型如图4 所示。疲劳计算运用Abaqus 软件,疲劳计算约束边界条件非常重要,如何使CAE 理论计算的边界条件与实际在整车过程中状态基本一致是CAE 计算的一个关键点。此衬套计算约束边界条件为约束外径表面6 个方向自由度,来模拟橡胶衬套固定在台架上的效果。在衬套几何中心点处建立1 个参考点,将橡胶衬套内管外表面与该参考点耦合到一起,在该参考点上施加疲劳载荷,模拟平动和扭转在不同相位下的工况。根据损伤等效原则,对采集的实际路试路谱转化成疲劳损伤等效的块谱,转化后的块谱用于CAE 计算分析。图5 为衬套热点区域标识图。

图4 衬套有限元模型

图5 衬套热点区域标识

图5 中显示了衬套的A、B、C、D 共4 个关键区域,通过CAE 疲劳计算衬套热点区域A、C、D 疲劳损伤都大于1,计算结果如表2 所示。计算结果可知,在实际的路试路试载荷谱下设计不满足要求,需要进行优化。

表2 衬套典型位置疲劳损伤值

4 问题优化方案

针对此衬套疲劳开裂问题,已经排查明确了非质量问题,开裂的主要原因是由于实际路试的载荷比设计输入载荷过大导致,基于此考虑对设计结构进行优化以提高衬套的疲劳寿命。

4.1 优化方案

对于疲劳开裂问题,对衬套结构进行相应的优化,减小内管球形直径增加主簧部分橡胶的材料以降低同载荷下的应力水平,优化橡胶过渡圆角,增加缩径比等来提高疲劳性能,新设计衬套结构如图6 所示。对优化后的衬套结构重新进行CAE 分析,针对热点区域A、B、C、D 的疲劳寿命进行比较,优化后的疲劳寿命如表3 所示。优化后的设计疲劳损伤均小于1,满足设计要求。A 区域提升较多,此位置正是衬套开裂位置,但CAE 改善效果只能作为参考,建议零部件试验或者整车试验验证优化效果[6]。

表3 原设计与优化设计疲劳损伤对比

图6 设计优化衬套结构

4.2 新设计零件台架和整车验证

路谱中X 和Y 向载荷以及Rx对衬套的疲劳损伤在总损伤中占比是最大的,通过这3 个方向载荷与整体路谱损伤对比,确定了试验验证的载荷和路谱加载方向即是Fx、Fy载荷和Rx方向的扭转载荷。新零件试验台架设计工装如图7 所示。

图7 衬套台架试验工装

新设计衬套零件在试验运行到100%时,刚度损失低于20%。同时在试验运行到100%时检查衬套状态,零件只在空心方向轻微磨损,主簧无开裂,台架试验结果满足100%RLD 的要求。新零件重新搭载整车路试,路试完成100%时未出现明显开裂问题,优化后的设计也通过了整车验证。

5 总结

本文所研究的后衬套在路试至40%左右出现开裂问题,通过对整车路试的路谱进行分析和研究发现,后衬套疲劳开裂问题产生的原因是实际整车路试路谱损伤比原设计路谱损伤大,在实际路试情况下衬套受到大载荷的影响从而使衬套提前出现疲劳开裂的问题。本文结合实际的工程开发情况,通过FTA 故障树分析找出根本原因,然后对衬套进行设计优化,最终提升了衬套的疲劳性能,对于衬套的疲劳优化设计有一定的参考意义。