案例介绍:上海航天设备制造总厂航天器复杂构件智能工厂

2021-10-09

编者按

智能制造是我国加快建设制造强国的主攻方向,是上海城市数字化转型的重要抓手。智能工厂是推动智能制造的切入点和突破口,是制造业数字化转型的重要载体。2020年9月,上海市经信委等6部门联合发布《上海市建设100+智能工厂专项行动方案(2020-2022年)》,计划三年推动建设100家智能工厂,打造10家标杆性智能工厂,培育10家行业一流水平的智能制造系统集成商,搭建10个垂直行业工业互联网平台,即“10030”工程。市经信委认定授牌了首批20家上海市智能工厂,我们已经陆续介绍了其中3家。本期,我们摘编介绍上海航天设备制造总厂航天器复杂构件智能工厂案例。

一、项目简介

上海航天设备制造总厂航天器复杂构件智能工厂位于上海闵行,是我国唯一集“弹、箭、星、船、器”制造及总装综测为一体的综合型航天骨干企业。以航天复杂构件生产研制过程为核心,围绕“制造装备国产化、智能化,制造过程数字化、网络化”的总体目标,持续推进国产高端数控装备、机器人、增材制造装备、传感与控制系统等研究与应用,不断夯实智能制造的基础条件。

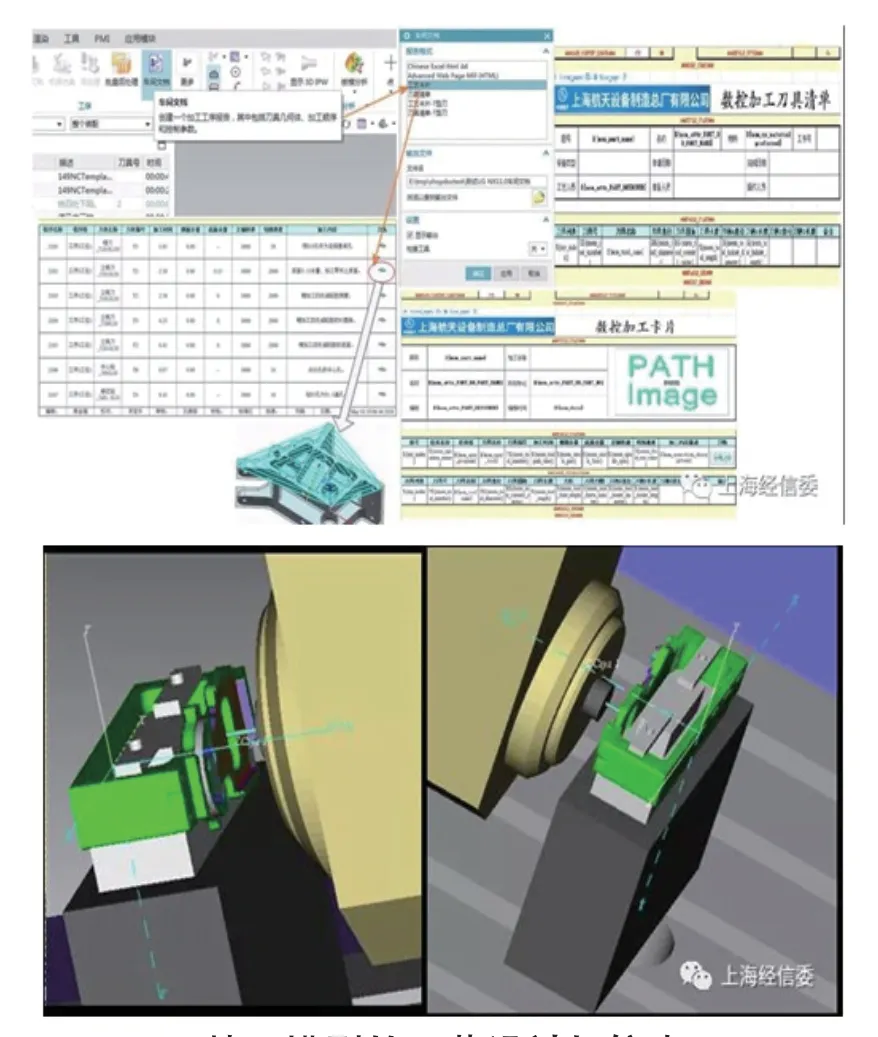

基于模型的工艺设计与仿真

二、项目亮点

1.工艺设计数字化:支撑工艺设计效率与质量提升

构建基于知识工程的结构化工艺设计平台,围绕SOP、工艺参数建立知识库,实现以共性的SOP文件+少量个性化参数的快速工艺设计模式;实现工艺参数在关键工序上的结构化应用。逐步探索航天器工艺从“参数化设计-结构化设计-智能化设计”不断演进的方法,实现航天器工艺体系精细化管理。

2.装备智能化:实现零部件一体化、自动化生产

通过系统集成、智能改装、自主研发等方式,航天器复杂构件智能工厂形成了系列自主知识产权、面向航天复杂构件制造的智能化装备和生产线,构建了贮箱箱底整体充液拉深成形、贮箱特种焊接生产线、航天器舱体结构智能铆接等,有效提高生产效率和产品质量,提升我国航天器结构件的整体制造能力。

在运载火箭箭体结构中,每个贮箱箱底的整体加工制造一直被视为国际性难题。面对成形装备、加工工艺、成形模具、生产配套设施等多方面的挑战和限制,团队通过多轮方案迭代,先后形成了超大容积流体成形控制系统、超宽板材辊底式固溶热处理设备等产线建设,推进了“一体轻量化”整体成形产品化,实现了产品化的生产流程、去任务化的产品配套,从单件生产走向了产品组批生产的模式,形成了运载火箭三米级整体箱底全流程制造布局。以单件成形时间计算,整个过程被缩短在1小时之内,产品的壁厚分布更为均匀,抗拉强度也比原始板材提高10%以上。

3.智能化装配生产线:“一站式”柔性装配提高生产效率

运用模块化方法,重塑了运载火箭子级总装流程,重组各生产模块,将统一专业或类似专业划分在同一工作站位模块内;研制运载火箭柔性自动装配设备,实现“测量-匹配-调姿”闭环集成控制,满足不同直径运载火箭柔性自动装配需求;通过MES系统将原本离散的台账信息、实时工时、工步任务、声像数据、信息反馈、检验完工等环节融入其中,形成了“一站式”柔性装配生产线,实现“全流程”数字化总装工艺的高效益生产模式;提高运载火箭总装质量、一致性和效率。

4.智能运营管控:科研生产全过程透明化

建立以“ERP+PDM+MES+大数据”为核心的智能运营管控系统,支持多品种小批量航天型号柔性化生产管理需求,实现从项目、计划、执行、物流、设备的生产全过程透明化管控,实现质量过程全纪录、质量问题可追溯、质量数据包自动生成,提高生产效率、质量管理效率;系统以产品实现过程和项目计划管控为主线,一站式显示计划、成本、质量等车间运营数据。

5.新技术应用:数字孪生技术实现虚实融合

航天器复杂构件智能工厂探索应用数字孪生技术,再加工过程中实现了生产过程中产品、物料、物流、设备加工状态等物理系统向虚拟空间数字化模型的实时反馈与驱动;通过虚拟现实展示空间站舱体装配过程和工艺信息,实现大质量设备、大载荷机柜、角隔区域总装、管路装配等复杂工况的虚拟现实交互式作业指导,并在装配过程仿真的基础上实现装配流程驱动的可视化装配场景。

三、项目成效

航天器复杂构件智能工厂以航天复杂构件生产研制过程为核心,开展了智能工艺设计、智能装备、生产过程智能化、软件系统等持续建设与应用优化,实现航天产品生产效率提高、生产质量提高、生产效益提高,以满足航天高密度发射、快速进入空间以及商业航天政策逐步开发等新形势发展需求。

智能装备方面,持续推进国产高端数控装备、机器人、增材制造装备、传感与控制系统、检测与装配设备、物流仓储装备等装备研究与应用,工厂高端智能装备国产化率达到70%;通过智能装备应用,航天产品质量大幅提升,贮箱箱底抗拉强度也比原始板材提高10%以上,航天器大型构件除锈率达到80%以上、上漆率达到75%以上。

生产效率方面,通过智能运营管控系统在生产准备、制造执行、生产记录、问题处理等方面通过数据实时传递、展示、分析,减少非增值活动、提高管理效率、降低成本,提质追溯效率提高80%,减少生产过程、发射服务数据转录、翻译实践,生产进度、物资管理等管理效率提升30%。

通过IT与OT综合集成,智能装备、管控系统、现场执行与管理相互融合,实现一站式柔性生产线,提高产线整体效率、柔性,运载总装时间缩短1/6,部分产线产量提升200%以上。

工厂通过数字化、网络化、智能化建设,实现以数据为主线贯穿工艺、生产准备、制造、交付、管理等全过程,并逐步建立云平台,发展“业务上云、数据上云”的互联网应用生态,形成面向航天器复杂构件智能制造新模式,实现航天产品制造的“高效率、高质量、高效益”,推动企业数字化转型。

(来源:上海市经信委)