2ZSJ-4型挠性圆盘高速移栽机力学特性试验

2021-10-09王品隆李鹏斌

王品隆,颜 华,李鹏斌,刘 冲

(1.中国农业机械化科学研究院,北京 100083; 2.土壤植物机器系统技术国家重点实验室,北京 100083;3.现代农装科技股份有限公司,北京 100083)

0 引言

移栽机械按自动化程度分为全自动和半自动,目前国内以半自动移栽机为主。半自动移栽机由人工取苗,通过人工将苗放置在相应的输送装置上,或直接送入栽植装置进行栽植。人工喂苗速度受限,制约了移栽作业效率的提高,而且人工取苗劳动强度较大,综合效益与人工栽植相比提高不明显,阻碍了移栽机械化的推广[1-4]。

实现移栽机械高速自动化是必然的发展趋势,可提高移栽效率、解放劳动力、增加经济收益。自动取投苗及高速稳定栽植是实现高速自动移栽的两大重要环节。成排顶苗装置将钵苗从穴盘中成排顶出,经回转取苗装置将苗取至水平输送带上方,由脱苗装置将苗脱出至水平输送带上,完成自动取苗;挠性圆盘栽植器上开口段接入放入的幼苗,经聚合段夹持运动到落苗位置,进行幼苗定植,输送连续性好,适于高速条件下的移栽作业[5-7]。

本研究针对2ZSJ-4型高速自动移栽机的顶苗、挠性圆盘栽植装置,进行作物钵苗钵体顶出、钵体柔性压缩、茎秆压缩特性试验,为移栽机械相关设计参数的确定提供依据。

1 高速挠性圆盘栽植机工作原理

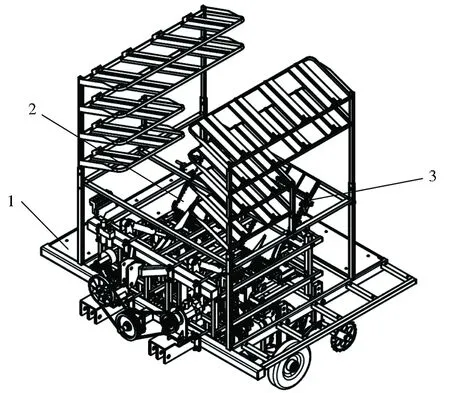

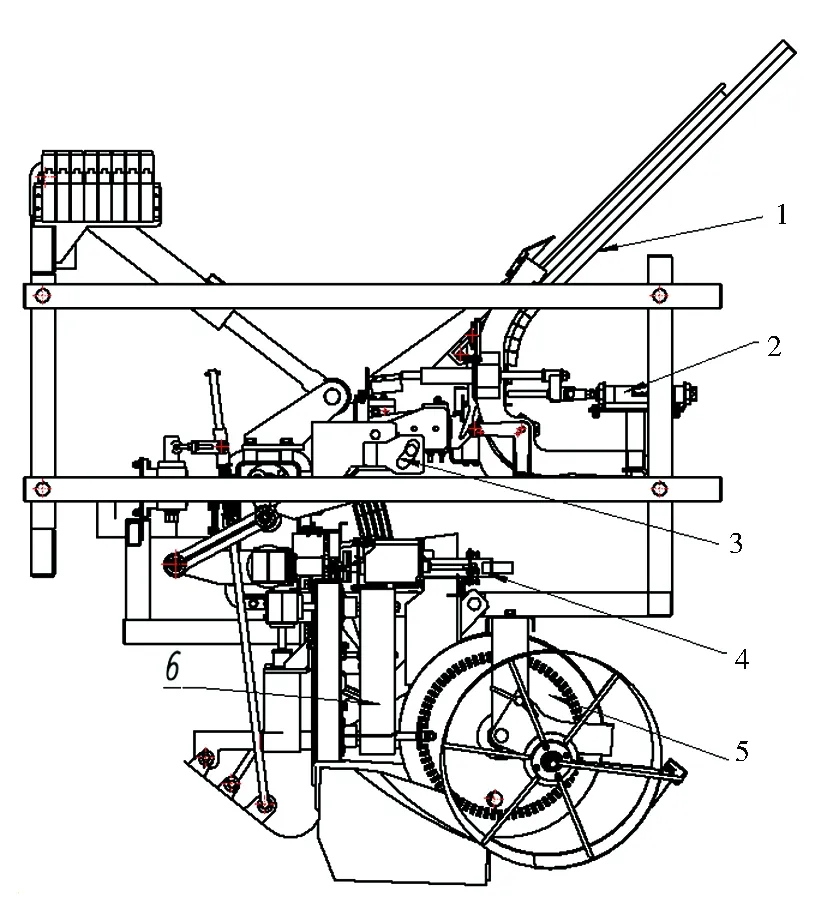

2ZSJ-4型挠性圆盘高速移栽机主要由底盘、2套栽植单元及电、液、气系统等组成,每套栽植单元包括苗盘台、顶苗装置和钵苗翻转机构、水平输送装置、圆盘栽植装置、垂直输送机构等。高速移栽机结构如图1所示,挠性圆盘栽植单元结构如图2所示。

工作时,人工将苗盘放入苗盘台,备盘装置自动将苗盘下送至顶苗位置。顶苗装置水平伸出,进行成排顶苗。回转取苗装置将顶出的钵苗翻转180°,再通过脱苗机构脱出至水平输送带上。水平输送带将钵苗逐个喂入垂直输送机构,该机构由两条同速、反向转动的柔性输送带组成,可通过夹持钵体部分将钵苗送到圆盘栽植器的开口段,而后由圆盘栽植器聚合段夹持钵苗茎秆部分进行幼苗定植、覆土,完成栽植作业过程。

1.底盘 2.栽植单元1 3.栽植单元2图1 2ZSJ-4型挠性圆盘高速移栽机结构Fig.1 Structure of 2ZSJ-4 flexible disc high speed transplanter

1.苗盘台 2.顶苗装置 3.钵苗翻转机构 4.水平输送带5.圆盘栽植器 6.垂直输送机构图2 高速挠性圆盘栽植单元结构Fig.2 Structure of high speed flexible disc transplanting unit

顶苗装置成排顶苗、垂直输送机构夹持钵体输送、圆盘栽植器夹持茎秆进行栽植的过程中,机械装置与钵苗接触,需进一步分析机构对钵苗的作用力大小,以保证各动作顺利进行,同时避免伤苗。成排顶苗过程中,顶苗力太小难以顶出钵苗,顶苗力过大会对钵体的盘根、基质造成损坏。垂直输送过程中,柔性夹持力太小钵苗会相对移动,难以保证固定株距,夹持力太大会损伤钵体。圆盘栽植器栽植过程中,对茎秆夹持力过小会出现钵苗松动、栽植效果差,夹持力过大会损伤茎秆部分。因此,在确定机械设计参数前,需对该机械适用的作物钵苗进行相应的力学特性分析。

2 试验材料与仪器

2.1试验材料

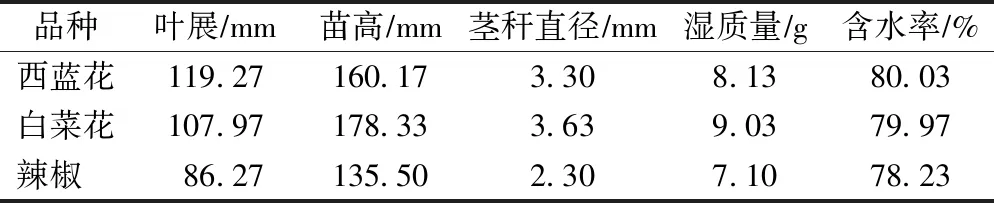

试验在中国农业机械化科学研究院农业农村部农产品加工装备重点实验室进行,选用中农富通园艺有限公司提供的西兰花、白菜花、辣椒3种钵苗作为试验对象,品种分别为炎秀、庆松65、镇椒216,基质配比按照草炭∶蛭石∶珍珠岩∶田园土=3∶1∶1∶1,苗龄分别为40、40、35 d左右,3种蔬菜钵苗如图3所示。育苗苗盘规格为22×10穴,苗盘穴钵为圆台状,圆台顶端大径为Φ23 mm、底端小径为Φ18 mm,圆台高36 mm。每种钵苗随机选出10株进行形态参数测量,利用干湿法进行钵苗含水率测量,结果如表1所示。

图3 蔬菜钵苗Fig.3 Vegetable pot seedling

表1 蔬菜钵苗形态测定数据

2.2试验仪器

试验仪器为美国FTC公司生产的TMS-PRS型食品物性分析仪(又称质构仪),通过相配套的操作软件,可控制加载探头的移动位移与加载力,试验结束后,软件可导出载荷与位移的变化曲线及数据。

3 试验结果与分析

3.1钵体顶出力

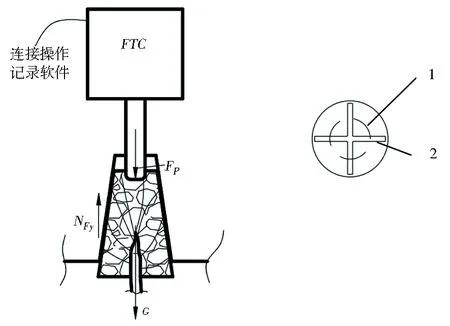

成排顶苗机构顶苗杆设计要考虑苗盘结构、底孔尺寸,顶杆顶出要克服苗盘底孔阻力及钵苗与穴盘间的粘接力,顶苗杆在保证不与底孔干涉的范围内尽量粗些,以免将钵苗顶散。顶苗试验结构方案如图4所示。结合参考相关顶苗试验数据,顶苗杆直径设计为8 mm[4]。顶苗杆将钵苗钵体从穴盘中成排顶出的过程中,会对钵苗钵体产生力的作用。顶苗力太小会使顶苗过程缓慢,影响栽植速度,或难以顶出钵苗钵体,导致顶出失败;顶苗力过大则会对钵苗钵体的盘根、基质造成损坏,或使钵苗顶出距离过多,导致顶苗不稳定。为了克服顶苗力过大和过小造成的问题,设计了钵体顶出力试验。

钵苗钵体与穴盘穴格贴合面之间存在粘结力,将钵苗成排从穴盘穴格中顶出的过程中,钵苗钵体会在顶杆推力和粘结力、底孔阻力的作用下产生形变,当钵苗钵体形变量达到一定程度时,顶苗力FP和重力G将克服苗钵与穴盘间的粘结力与底孔阻力的合力NFy,使钵苗脱离穴盘穴格。由图4可知,该力学模型下,得出顶苗力FP=NFy-G。

1.顶苗杆 2.底孔十字槽图4 顶苗试验结构方案Fig.4 Structure scheme of push-out seedling test

试验前,将直径8 mm顶苗杆安装在加载头上,将钵苗茎秆剪除,穴盘倒扣在仪器平板上,使穴盘底孔与顶苗杆对中进行加载,如图5所示。选取西兰花、白菜花、辣椒3种蔬菜钵苗,在10、20、30 mm/min加载速度下进行顶出试验,每个试验重复3次。采用质构仪试验分析软件对试验数据进行记录,得出每次试验钵体脱离穴盘时的加载力。

图5 钵体顶出力试验Fig.5 Jacking force test of bowl

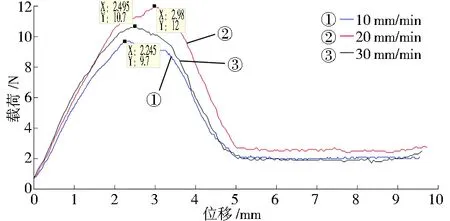

西兰花、白菜花、辣椒3种钵体,在不同加载速度下,其顶出载荷随位移变化趋势如图6~8所示。顶苗初期,顶苗杆匀速向下移动,对钵体底部盘根部分不断进行弹性压缩,变形量不断增加,但此阶段载荷不足以克服粘接力,所以载荷会随着位移增大而增大;当载荷正好足以克服粘接力时,钵体与穴盘壁可发生相对运动,此时的载荷称为顶苗力;随后顶苗杆不断将钵体顶出穴盘,钵体与穴盘壁接触面积不断减小,摩擦力逐步减小,载荷也会递减。

从图6~8可以看出,不同加载速度下未对顶苗力产生明显影响,因此可计算出西兰花、白菜花、辣椒的平均顶出力分别为10.8、13.57、9.97 N。探头自上而下运动,而实际是水平顶苗,顶出力分析时理应进行力学模型的变换,但由于重力与顶出力不在同一数量级,可忽略简化,即最后设计顶苗杆时,需满足顶苗力大于试验参考数值。挠性圆盘栽植单元一排顶出10棵钵苗,为了能同时满足3种钵苗的顶出要求,选取最大值13.57 N作为设计依据,综合考虑安装误差、运动过程摩擦力等因素,选择顶出力约196 N的气缸规格。

图6 不同速度下西兰花钵体顶出载荷随位移变化趋势Fig.6 Variation trend of ejection load with displacement of broccoli bowl under different speeds

图7 不同速度下白菜花钵体顶出载荷随位移变化趋势Fig.7 Variation trend of ejection load with displacement of cabbage flower bowl under different speeds

图8 不同速度下辣椒钵体顶出载荷随位移变化趋势Fig.8 Variation trend of ejection load with displacement of pepper bowl under different speeds

3.2钵体柔性压缩

垂直输送装置主要是两条同速、反向转动的输送带,结构如图9所示。垂直输送带通过定向夹持钵苗钵体,将水平输送装置传送的钵苗向下输送到夹持圆盘,完成钵苗定向输送。

1.垂直输送带 2.开沟器图9 垂直输送装置结构Fig.9 Structure of vertical conveyor

为了在不损坏钵体的条件下尽量保证钵苗定植,将垂直输送带的材质选为硬橡胶层,钵苗垂直输送过程中,垂直输送带柔性夹持力太小钵苗会相对移动,难以保证固定株距;夹持力太大则会损伤钵体。设计了钵体柔性压缩试验,以测量垂直输送过程中钵体的基质损失率,为垂直输送环节的设计与安装提供依据。

为了模拟钵体受压缩状态,制作了一组试验装置与试验仪器进行挂接,试验装置如图10所示。该试验装置分为上下两部分,上部为上夹板,下部为下夹板,上下夹板表面都粘有10 mm厚的海绵层(海绵密度50 kg/m3),与硬质橡胶接近。

1.上夹板 2.海绵层 3.下夹板图10 钵体柔性压缩试验装置Fig.10 Test device of bowl flexible compression

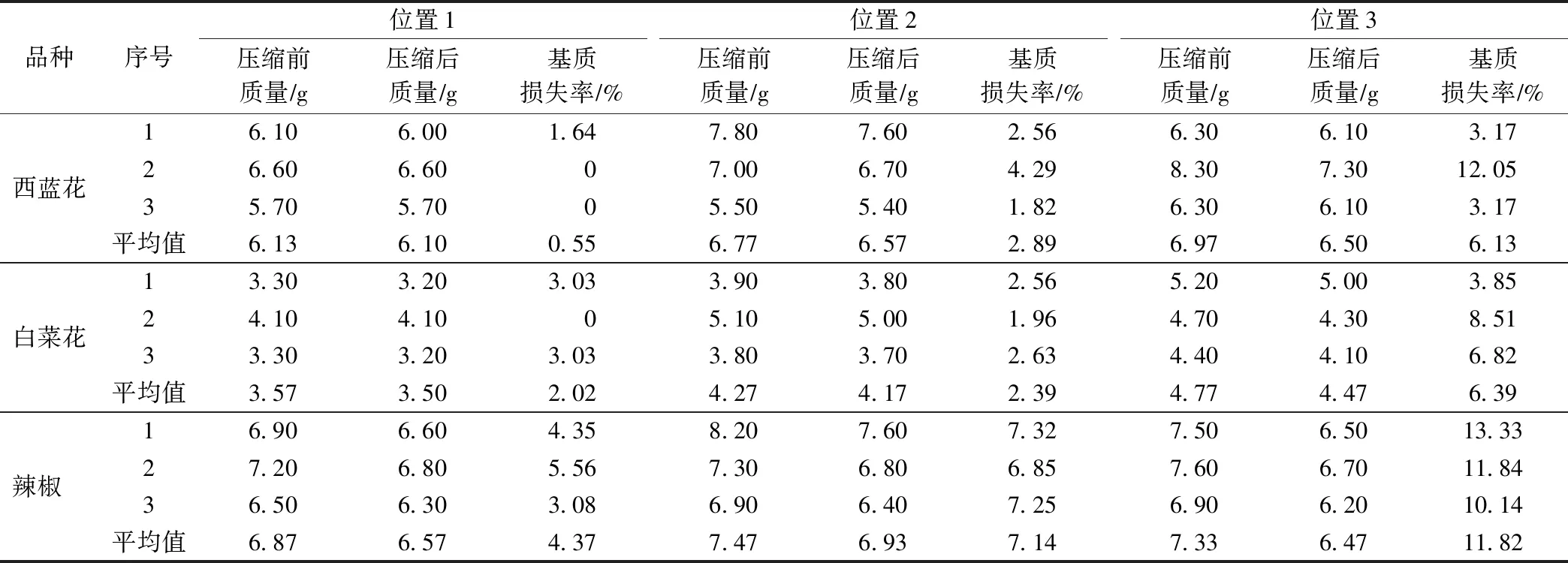

试验时,剪下钵苗钵体部分并称量质量,然后放置在下夹板海绵层上。在仪器中设定加载探头下降速度为300 mm/min,并设定加载探头下降的终止位置。启动仪器后,加载探头到达终止位置时会自动返回,将压缩后的钵体部分再次称质量,计算出压缩后钵体基质的损失率。综合考虑海绵层厚度及钵体尺寸,本试验设定3个停止位置,分别为位置1、位置2、位置3,对应上、下夹板的间距分别为40、30、20 mm。将西兰花、白菜花、辣椒3种钵苗分别随机选取9株进行试验,每个停止位置分别进行3次重复试验,记录并分析试验数据。试验数据如表2所示。

由表2可知,随着加载探头停止位置的下移,对钵体的挤压作用不断增大,钵体基质损失率也不断增大,当夹板间距达到20 mm时,西兰花、白菜花、辣椒的基质平均损失率分别为6.13%、6.39%、11.82%。总体来看,钵苗基质损失率相对较小,主要是由于20×10穴规格的苗盘穴钵较小,且西兰花、白菜花、辣椒钵苗盘根较好;柔性介质挤压钵苗钵体时,会对钵体产生包裹作用,保护钵苗不易被压碎。实际移栽作业中,输送带的硬橡胶层替代试验过程中的刚性夹板后,在相同的夹持间距下,输送带硬橡胶层对钵体的挤压更小。因此,输送带硬橡胶层的安装间距设为20 mm即可。

3.3茎秆压缩特性

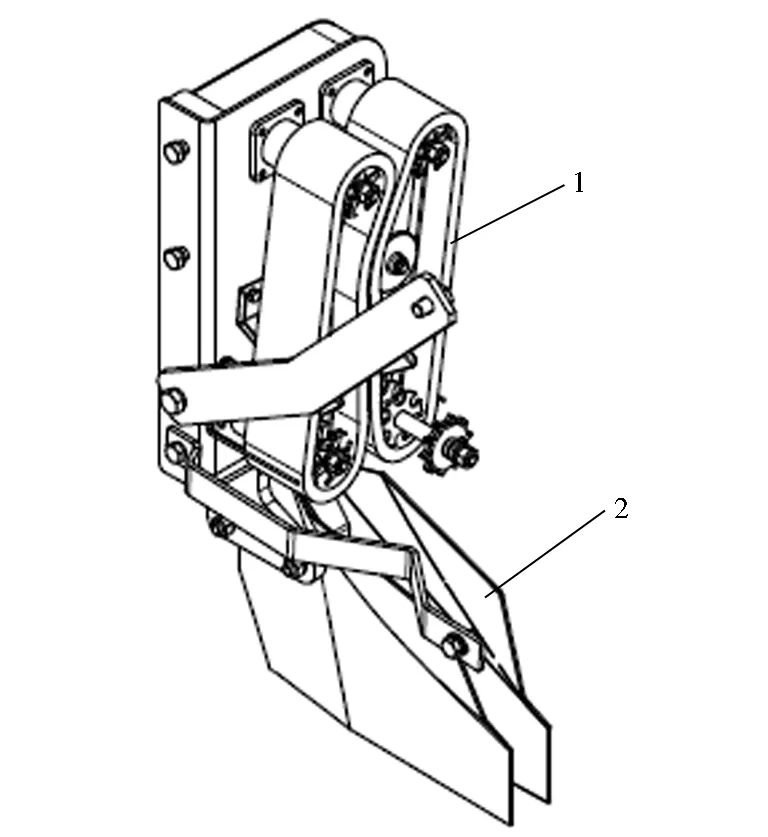

移栽机栽植装置主要由夹持圆盘和限深轮等组成,其结构如图11所示。在栽植环节,栽植圆盘夹持由垂直输送带输送下来的钵苗茎秆,将钵苗移植到土壤中。

1.夹持圆盘 2.限深轮图11 栽植装置结构Fig.11 Structure of planting device

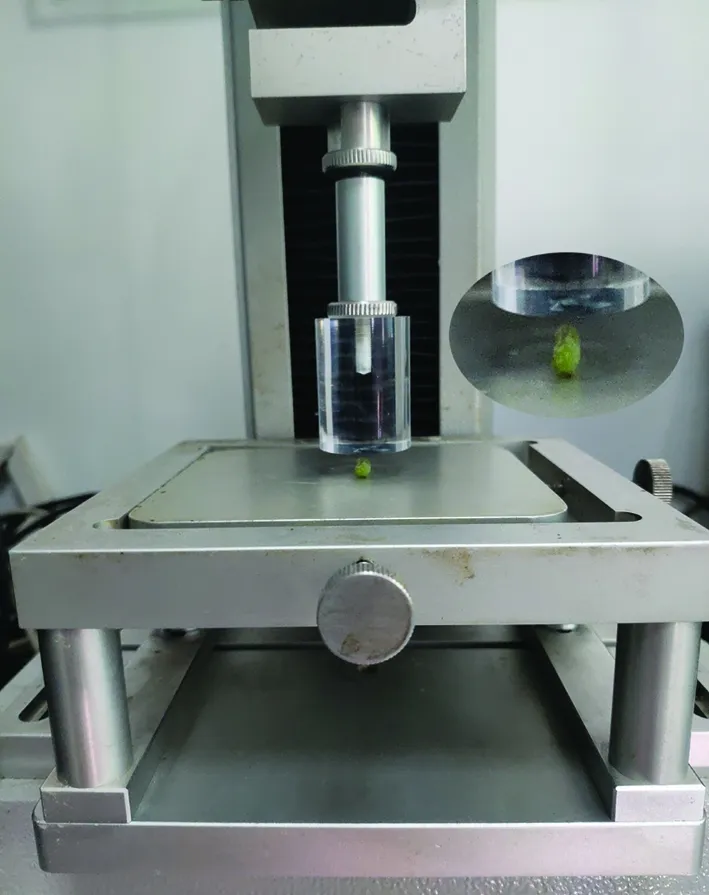

圆盘栽植器栽植过程中,栽植圆盘对茎秆夹持力过小会使钵苗松动,影响钵苗栽植直立度、栽深等;夹持力过大会损伤茎秆部分,影响钵苗成活率。为了测试最佳的栽植圆盘夹持力,设计了茎秆压缩特性试验,为圆盘栽植器的设计安装提供依据。试验仪器为FTC质构仪,换用压缩探头,探头直径20 mm,压缩试验装置如图12所示。

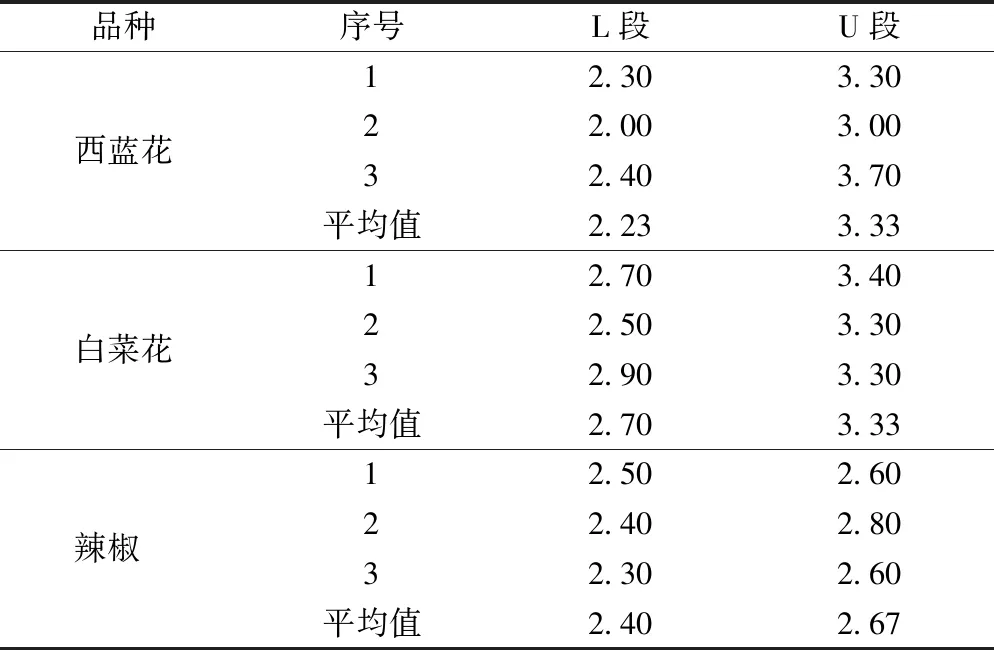

将西兰花、白菜花、辣椒3种钵苗随机各取3株,每株截取钵体以上0~10、10~20 mm两段茎秆并测量其直径,将两段茎秆分别命名为L段、U段。试验时,将加载探头的加载速度设定为10 mm/min。另外,再选取6段白菜花L段茎秆,分别在加载探头加载速度为5、15 mm/min时重复3次压缩特性试验,以探究加载探头加载速度对试验测定结果是否有影响[8-9]。

试验前先将试验样本通过镊子放置在探头正下方,打开质构仪操作软件,将加载探头加载速度设定为10 mm/min,试验起始力设定为0.8 N,最大力设定为50 N,测试最大距离根据茎秆直径的不同来设定,回程速度设定为30 mm/min。试验时,通过软件能实时观看载荷-位移变化曲线,试验结束后将试验数据导出。

表2 钵体柔性压缩试验基质损失率

图12 茎秆压缩特性试验Fig.12 Test of stem compression characteristic

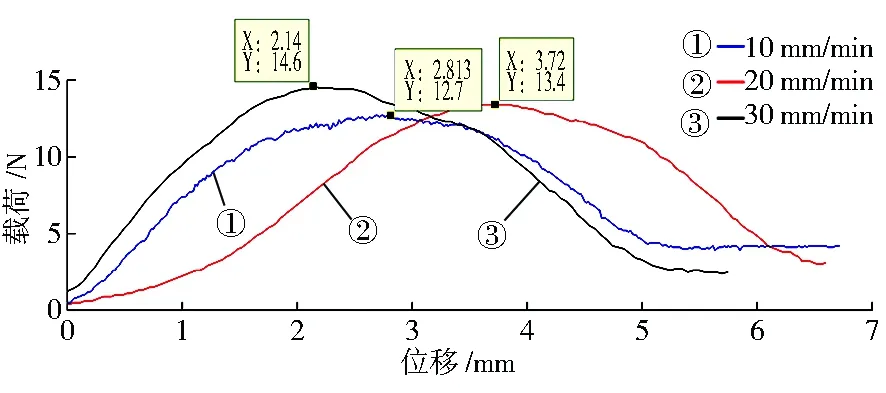

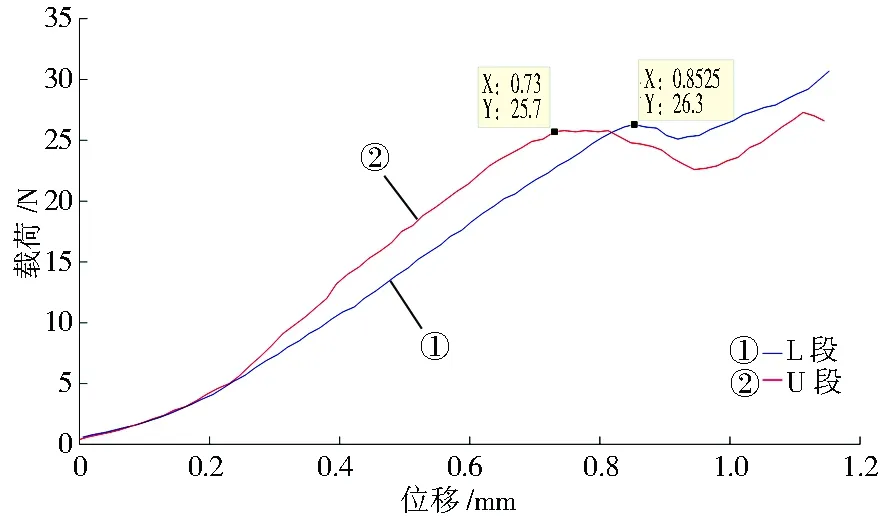

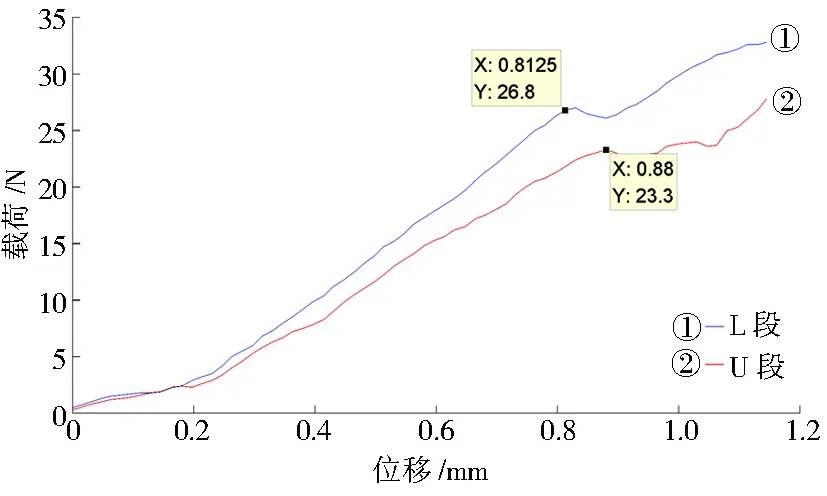

加载速度为10 mm/min时,西兰花、白菜花、辣椒的位移-载荷变化曲线如图13~15所示。位移-载荷变化曲线呈现出相似规律:茎秆受压缩初期,位移-载荷变化曲线会有一段上升过程,该过程茎秆处于弹性变形阶段;当载荷增大超过茎秆强度的屈服点时,茎秆进入塑性变形阶段。若茎秆压缩发生塑性变形后撤去载荷,茎秆形变不能恢复,栽植后的钵苗成活率就会降低。因此,茎秆夹持过程中,茎秆受到的压缩力应小于弹性变形的屈服点。

图13 加载速度10 mm/min时西兰花L段与U段压缩特性曲线Fig.13 Compression characteristic curve of L segment and U segment of broccoli under loading speed 10 mm/min

图14 加载速度10 mm/min时白菜花L段与U段压缩特性曲线Fig.14 Compression characteristic curve of L segment and U segment of cabbage flower under loading speed 10 mm/min

图15 加载速度10 mm/min时辣椒L段与U段压缩特性曲线Fig.15 Compression characteristic curve of L segment and U segment of pepper under loading speed 10 mm/min

压缩试验样本直径数据如表3所示,结合屈服点的载荷与位移,采用载荷与面积的比值,计算出3种钵苗不同部位屈服点对应的强度值。西兰花、白菜花、辣椒L段的屈服强度分别为1.214、1.243、1.179 MPa,U段的屈服强度分别为0.933、0.931、0.928 MPa。比较可知,3种钵苗的L段压缩屈服强度都大于U段压缩屈服强度,该结果符合植物生长特性,离根部越近韧性越强,所以屈服强度大。辣椒的屈服强度最低,说明辣椒钵苗茎秆的韧性相对较弱,木质化程度较西兰花、白菜花低。

表3 压缩特性试验样本直径

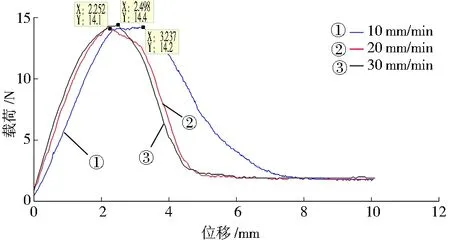

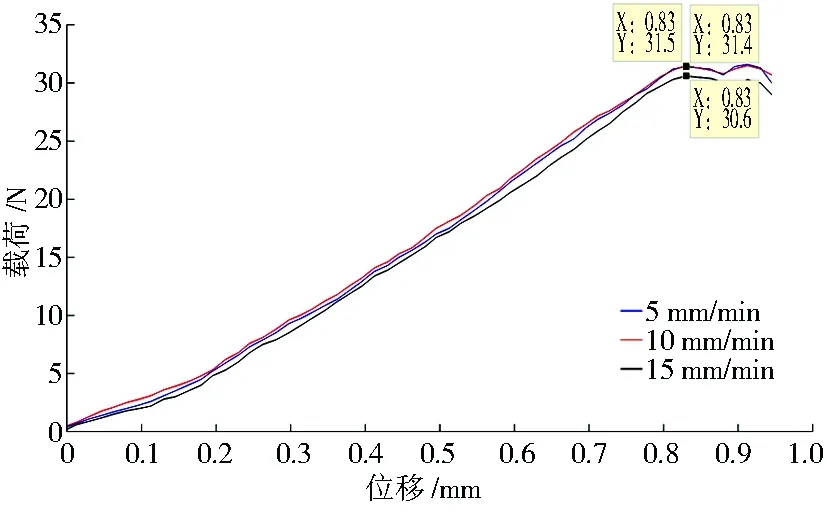

在不同的加载速度下,白菜花L段压缩特性曲线如图16所示,可以看出,加载探头在不同的加载速度下,白菜花L段的屈服强度近似,故可以忽略加载探头加载速度对茎秆压缩特性试验结果的影响。

图16 不同加载速度下白菜花L段压缩特性曲线Fig.16 Compression characteristic curve of L segment of pepper under different loading speeds

综上所述,设计移栽机时选取测定屈服强度的最小值用于计算,即辣椒L段的屈服强度0.928 MPa,以保证对不同钵苗茎秆都能适应。

4 结论

在设计挠性圆盘高速移栽机时,为了得出移栽机的工作参数、结构参数,以及避免顶苗装置水平顶苗、垂直输送机构夹持钵体输送、圆盘栽植器夹持茎秆进行栽植的过程中损伤钵苗,设计了钵体顶出力试验、钵体柔性压缩试验、茎秆压缩特性试验,以确定顶苗杆顶出力、纵向输送带安装间距、栽植圆盘安装参数。

(1)选用直径8 mm的顶苗杆安装在质构仪上进行钵体顶出力试验,西兰花、白菜花、辣椒在不同加载速度下的顶出力未出现明显差异,排除了加载速度对顶出力试验数据的影响,得出西兰花、白菜花、辣椒的平均顶出力分别为10.8、13.57、9.97 N,将最大值13.57 N作为设计依据,每排顶出10棵苗,综合考虑导轨摩擦力等影响,选择顶出力约196 N的气缸规格。

(2)采用质构仪进行钵体柔性压缩试验,加载夹板之间的距离设为40、30、20 mm,分别测量西兰花、白菜花、辣椒钵体的基质损失率。当夹板间距20 mm时,西兰花、白菜花、辣椒钵体基质平均损失率分别为6.13%、6.39%、11.82%,对栽植后钵苗生长影响较小,由此确定输送带硬橡胶层间距为20 mm。

(3)选取西兰花、白菜花、辣椒的L段和U段茎秆各3段,在加载速度10 mm/min下进行茎秆压缩特性试验,得到西兰花、白菜花、辣椒钵苗茎秆L段的屈服强度分别为1.214、1.243、1.179 MPa,西兰花、白菜花、辣椒钵苗茎秆U段的屈服强度分别为0.933、0.931、0.928 MPa。选取测定屈服强度的最小值用于计算,即辣椒L段的屈服强度0.928 MPa,以保证对不同钵苗茎秆都能适应。