米糠高湿高温调质膨化新技术

2021-10-09傅山铖任嘉嘉宋健宇郭金强潘国祥

傅山铖,相 海,任嘉嘉,宋健宇,郭金强,潘国祥

(1.中国农业机械化科学研究院,北京100083; 2.浙江三中粮油科技有限公司,浙江 德清313000;3.沭阳润益农业科技有限公司,江苏 沭阳223600)

0 引言

中国一直以来都是粮食生产大国,而水稻也一直被人民群众默认为主食之一。2018年中国的稻谷产量达到21 213万t。米糠是稻谷加工生产得到的副产品,米糠产量约占稻谷产量的7%,而营养成分可占稻谷营养的64%左右[1]。利用米糠生产的米糠油中不仅含有脂多糖、生育三烯酚等营养物质,同时,其含有的脂肪酸比例约为1.1∶1,是世界卫生组织推荐的黄金比例[2]。尽管我国是稻谷生产大国,但我国却不是食用油自给强国。2019年我国的食用油自给率为30.1%,食用油节余量缺口为88.3万t;而近年来,中国油料油脂产品的进口依存度一直维持在较高水平[3]。因此,如何提高我国食用油自给率成了油脂行业亟待攻克的难题。尽管米糠已经被用于食用油的提取,但用于制取营养产品的米糠利用率不足15%[4]。由于米糠中脂肪酶的酶解作用,米糠在室温25~30 ℃贮藏仅仅7 d,其游离脂肪酸含量便可以从1.02%±0.02%上升至21.39%±0.10%,2周后将上升至40.93%,4周后将上升至58.5%,在这种情况下,米糠失去了提炼油脂的价值,很多米糠将被白白浪费。

目前,针对米糠进行稳定化的方法很多,热处理是米糠稳定化最常用的方法[5]。挤压稳定化方法是其中的一种,段青松等[6]通过研究发现,挤压稳定化后的米糠各组分蛋白的持水性显著提高,作为功能性食品的配料具有可行性。罗舜菁等[7]则研究了过热蒸汽对米糠营养性质的影响,发现过热蒸汽处理后的米糠,其阿魏酸、α-生育酚和γ-生育酚等含量无显著下降。此外,微波加热法也是一种热稳定化米糠的方法,但至今为止在国内外并未用于工业化生产[8]。而如果仅仅使用干热法对米糠进行稳定化处理,则会出现米糠品质变差,大部分营养物质流失的问题[9]。

本文以湿法膨化理论为基础,结合高湿高温环境下脂肪酶活性被抑制的情况,并以提高米糠膨化生产线的土地利用率为出发点,研发出一套既能节约厂房面积,又能提高米糠夏季贮藏期的工艺流程,这套流程可成功解决国内米糠加工企业的米糠保鲜技术难题,为大米加工厂或者油厂提供能满足实际生产需要的工艺流程,减少我国米糠的浪费,推动我国米糠加工和保鲜技术的提高。

1 确定设计方案

1.1确定产量

我国目前市场上米糠的需求量庞大,但米糠加工厂的规模普遍较小。我国小型的碾米厂数量较多,但分布广泛。因此结合市场上米糠加工的实际情况,对于米糠加工厂而言,需要对油脂生产企业满足100~300 t/d的米糠供货量。该套米糠膨化保鲜工艺所针对的加工量为200 t/d。

1.2热量来源

考虑到整个工艺过程中,部分设备内需要维持一定的温度,以及当下我国社会对工业生产环保的要求,采用生物质蒸汽锅炉作为热量来源。热量来源的渠道很多,但以生物质蒸汽锅炉作为热量来源不仅能延长燃料的燃烧时间,而且也便于燃料的运输和存储。此外,生物质燃料的资源丰富,可再生,取之不尽用之不竭,从长远看,也有利于生产成本的节约。

1.3高湿高温调质膨化

其优点为理论可靠,便于在生产中实现,且实现高湿高温所需的介质——蒸汽容易生产,成本低廉,符合米糠加工的市场条件。

2 工艺设备方案

2.1工艺过程

整个项目中的关键是利用高温蒸汽对米糠进行高湿高温处理,通过调质和膨化等手段抑制米糠中脂肪酶的活性,然后再通过热风干燥和冷风降温的方法将米糠加工成易于贮藏的成品,从而实现抑制米糠酸败、便于米糠存储运输的保鲜目的。

新鲜的米糠以麻袋包装的形式经卡车的运输和人工的倾倒堆砌于厂房内的一侧,将喂料刮板的输入端安装在厂房的地面渠道中,米糠经过人工辅助送料后进入到地表渠道中,并同时进入到运输刮板的输入端。运输刮板功率11 kW,以15 r/min的速度运输新鲜米糠,整个运输刮板倾斜地穿过厂房3层楼,并在第3层上的运输刮板末端进入清选机中,在运输刮板的末端安装一减速电机,减速电机的输入转速为1 440 r/min,并以链传动的形式带动刮板转动。

新鲜米糠进入7.5 kW的清选机后进行清选,清选机安装在厂房第3层,最大米糠处理量为40 t/h,米糠经清选机的清选作用后,较大的杂质将通过清选机一端所连接的管道在厂房第1层排出,留作其他处理。而较小的米糠及颗粒进入检查筛。

检查筛(图1)安装于厂房的第1层和第2层的夹层中间,根据生产量的要求,安装两台检查筛,每台检查筛的功率为2.2 kW。检查筛主要通过水平方向的前后左右4个方向的筛选运动,将米糠中的大纤维、碎米等与米糠进行分离。分离后的新鲜米糠进入到调质刮板中,而米糠中的大纤维和碎米等杂质将继而进入到斗式提升机中。2.2 kW的斗式提升机以15 r/min的转速将大纤维和碎米提升至厂房第3层,并经过沙克龙的作用分离,分离后碎米将单独堆砌于一处,而大纤维将通过粉碎机进一步进行粉碎变成小的米糠纤维。细小的米糠纤维将直接进入到调质刮板的入料端,与之前筛选后的米糠混合,调质刮板继而将新鲜的米糠混合物运输至厂房第3层。调质刮板以11 kW的减速电机驱动,减速电机通过链轮传动,以15 r/min的转速带动调质刮板运动。米糠在调质刮板的末端进入到调质单元中进行调质工艺。

图1 位于第1层与第2层之间的检查筛Fig.1 Checking sift installed between 1st and 2nd layer

调质单元(图2)主要由4部分组成,分别是喂料器、调质器、保质器和打散器。整个调质单元均安装在厂房第3层,并与调质刮板的末端直接相连。喂料器的一端安装有2.2 kW的减速电机,电机以90 r/min的速度转动,并带动螺旋结构推动米糠进入到调质器中。调质器的作用是对筛选后的米糠进行调质处理。调质过程中粉状的米糠在蒸汽水和热的共同作用下软化[10]。米糠在调质器中调质的时间为1~2 min。调质器上通有蒸汽管道,蒸汽管道与厂房第2层分汽缸的直接汽管道相连,蒸汽以平均温度62 ℃和0.5 MPa的压力进入到调质器中进行调质,调质器的吨料消耗量为28.8 kg/t。

图2 位于第3层的调质单元Fig.2 Conditioning unit installed on 3rd layer

调质器的一端安装有7.5 kW的电动机,电机转速为975 r/min,以带传动的形式与调质器的主轴相连,调质器主轴上安装有旋转叶片。电机转动带动调质器主轴以180 r/min的转速进行转动,同时推动调质器内的米糠前进。米糠在前进过程中从调质器的另一端进入到保质器中。

保质器的作用主要是对米糠热增湿,并且进行长时间的保温。米糠在保质器的保质筒内停留120~220 s,经过长时间的保质,水分渗透更充分、均匀[10]。保质器上装有蒸汽管道,该管道与厂房第2层分汽缸上的间接汽管道相连,蒸汽并不进入保质器内,而是进入到保质筒外壁上的保温管道内,实现对保质器的保温作用。

保质器的一端装有7.5 kW的减速电机,减速电机以蜗轮蜗杆传动带动保质器内的主轴转动,保质器的主轴转速为12 r/min。保质器主轴转动带动保质筒内的旋转桨叶转动,从而在水平方向上推动米糠前进。当米糠运动至保质器的另一端时,将进入打散器。

打散器位于调质单元的底层,米糠在调质后经保质器的保质作用后不可避免的会导致米糠分布不均匀,打散器的目的在于将米糠打散。打散器的一端装有功率为7.5 kW的减速电机,电机以带传动与打散器的主轴相连并带动打散器主轴转动。打散器主轴以200 r/min的转速转动,并将米糠运输至打散器的另一端,此时调质后的米糠温度为90~100 ℃,湿度16%~18%,米糠将从打散器的另一端进入到位于厂房第2层的YJP30型膨化机中进行膨化。

米糠打散器的出口直接与膨化机(图3)的入料口相连,膨化机功率132 kW,螺杆直径300 mm,螺杆以290 r/min的速度旋转。米糠自进入膨化机的入料口后,便在旋转螺杆的推力作用下不断前进,同时螺杆与机筒内壁的空间越来越小,从而实现对米糠的挤压。

图3 位于第3层的米糠膨化机Fig.3 Rice bran extruder installed on 3rd layer

米糠在膨化机内轴向运动的同时,蒸汽不断通入到膨化机中并与米糠混合。膨化机的蒸汽吨料汽耗量为20 kg/t,其蒸汽管道直接与位于同层的分汽缸相连。膨化机近出口端机筒内的温度为110~120 ℃,当膨化稳定时,温度应控制在118 ℃左右,此时膨化出的米糠(图4)湿度为21%~23%,米糠膨化稳定时湿度一般在23%左右。

图4 膨化后的米糠Fig.4 Rice bran after being extruded

当米糠经过膨化后,其脂肪酶的活性被迅速抑制,此时由于膨化机模头的作用,米糠呈现条块状,并伴随着多余的蒸汽从模头处被挤出。被挤出的膨化米糠瞬间温度降低至100~110 ℃,当米糠稳定膨化时,温度稳定在102 ℃上下。膨化后的米糠落入位于厂房第1层的NLG3030型热风干燥机中进行干燥。

热风干燥机(图5)的作用是通过与下落的膨化米糠相对运动的热空气将米糠中的水分干燥。干燥机设计产量为200 t/d,并配备4.4 kW的电机作为动力源。干燥器上有蒸汽管道直接与厂房第2层的分汽缸相连,热蒸汽通过管道进入到干燥器的蒸汽管道中,主要起到消防的作用,干燥器的蒸汽消耗为1.5 t/h。当干燥时,热风干燥器会对空气进行加热,冷空气经加热后自下而上进行运动,并最终从排风口排出。

干燥器配有液压站,液压站流量是10 L/min,锁定压力为14 MPa。液压站通过液压控制卸料翻板不断摆动,被干燥的米糠经过打开的卸料翻板落入冷干刮板中。此时膨化料温度为30~40 ℃,当干燥过程稳定时,米糠的温度一般在32 ℃左右,此时的湿度为10%~11%。

冷干刮板连接热风干燥器和冷风干燥器,且刮板上一处连接沙克龙,该沙克龙安装于厂房的第1层和第2层之间,沙克龙的上部通过管道与一个功率为75 kW的风机相连,下部与冷却刮板相连,侧部与热风干燥机的排风口相连。该风机的风量为46 606~64 646 m3/h,转速为1 450 r/min,风压为4 266~3 847 Pa。干燥米糠后的热空气通过风机的抽风作用排入到大气中,而随之流动的中小颗粒米糠则在重力的作用下在沙克龙的下部进入冷却刮板中。

图5 位于第1层的热风干燥器Fig.5 Air heater installed on the 1st layer

冷却刮板倾斜安放,其末端装有一个功率5.5 kW的减速电机,减速电机通过链传动带动冷却刮板上的辊子以15 r/min的转速带动刮板运动。减速电机安装在厂房第2层,米糠被冷却刮板提升后从第2层上进入到冷却干燥器中。冷却干燥器功率为3 kW,主要起到冷却米糠的作用。冷却干燥器的设计产量为12 t/h,冷却容积为5 m3。冷却器的顶部出风口与一个沙克龙的侧部相连,下部与运输刮板相连,运输刮板的另一侧与该沙克龙的底部相连。沙克龙的顶部通过管道与一个功率为18.5 kW的风机相连。风机的转速为2 200 r/min,风压为2 908~2 303 Pa,风量为15 342~21 474 m3/h。当风机转动时,冷却干燥器中的冷空气自下而上流动,与自上而下掉落的米糠相对运动,以热对流交换的形式带走米糠的大部分热量,起到对米糠的降温作用,最后经过沙克龙和风机后排入到大气中。而部分伴随着冷空气流动的中小型米糠颗粒会在沙克龙中,在重力的作用下进入到运输刮板中。米糠经冷空气冷却和干燥后,其温度在6~8 ℃,湿度8%~10%。当冷干工艺稳定时,成品米糠的温度稳定在6.2 ℃左右,湿度稳定在9.2%左右。

运输刮板的作用主要是将加工的米糠运输至厂房第3层,并将米糠送入仓库中(图6)。倾斜的运输刮板的末端装有一个功率为11 kW的减速电机,电机以带传动的形式带动刮板中的辊子以15 r/min的转速转动,而位于仓库顶端则装有3个水平刮板,两个水平刮板平行安置,一个刮板与该两个平行安装的刮板垂直连接。这3个刮板组成C型布局,其中垂直安装的刮板与倾斜的运输刮板末端相连。这3个水平安放的刮板均以功率为4 kW的电机通过链传动的方式带动。米糠在位于厂房第3层的这3个水平刮板的作用下最终落入仓库中贮藏。

图6 位于厂房旁的米糠成品仓库Fig.6 Rice bran warehouse standing next to the plant

2.2主要设备

2.2.1主体设备

调质器、YJP30型油料挤压膨化机、NLG3030逆流冷却干燥器、喂料器和生物质蒸汽供给系统。

2.2.2辅助设备

斗式提升机、清选机、检查筛、旋风除尘器和电控柜等。整套工艺生产线在物料运输、清理筛选、米糠的调质膨化、米糠的干燥冷却,以及电气控制等方面实现了自动化和连续化。

3 关键设备研制

“米糠高湿高温调质膨化新技术”项目重点研究了关键加工设备YJP30型米糠膨化机和NLG3030逆流冷却干燥器。

3.1YJP30型米糠膨化机

3.1.1基础设计参数

(1)驱动系统。该设备采用防护等级IP55的6极三相异步电动机,该三相异步电动机额定功率132 kW,电机效率94.6%,电机的输出转速988 r/min。电机采用三角带传动的方式一次传动到位,带传动的传动比为0.3。采用三角带传动的成本低廉,便于安装,噪声小,且具有过载保护作用,因此设备维护的成本低。同时,大带轮在运行时起到飞轮的作用,减少了电机运行中负载的冲击作用,也改善了整个设备的工作条件。

(2)螺杆系统。螺杆结构采用特殊的螺旋结构,并根据最佳的螺杆长径比进行设计,适用于对大纤维含量高、含油量低及密度小的米糠进行加工,膨化系数达到1.1~1.4。铸造螺旋的材质采用低合金钢,寿命高且能承受300 MPa的压力,因此能充分耐受挤压米糠过程中产生的压力;螺旋采用不完全封闭结构,便于米糠在挤压过程中连续流动。螺杆采用螺旋套与芯轴的结构,零件互换性好,便于维护和保养,成本较低。

(3)模板系统。模头采用锥模板与模口环相互配合的结构,锥模板边缘开有几十个膨化料出口,可以根据加工量大小和物料的含水量差异,通过调节锥模板端面距离模口环端面的距离来调节膨化料出口的大小,从而在保证膨化料成型的基础上实现对生产工艺参数的试验和调节,达到最佳的膨化效果、处理量和蒸汽消耗。

(4)机筒部件。结合生产量和工艺参数的要求,机筒分为4部分,机筒上沿着周向方向均匀装有剪切销钉,剪切销钉主要起到剪切和搅拌的作用,机筒的侧面开有多个蒸汽孔,该蒸汽孔与膨化机上的蒸汽系统管道相连,最后一段机筒上装有双金属温度计,便于及时测量最后一段机筒内的温度。由于整个膨化过程中压力逐渐升高,因此机筒的外壁装有加强筋,机筒外壁装有蒸汽腔壳板用于减少机筒热量散失,起到保温的作用。机筒内壁装有机筒衬套,衬套由特殊的合金材料制成,有着比一般合金钢更高的耐腐蚀性,同时它还耐高温,生产便捷,因此可以延长机筒壁的使用寿命。当衬套磨损时,不需要更换整个机筒,只需要更换衬套,因而节约了机筒的维护时间和成本。

(5)蒸汽系统。膨化机分汽包和蒸汽管道是蒸汽系统的主体,蒸汽管道与机筒壁侧面的蒸汽孔相连,采用侧喷的方式向机筒内注入蒸汽。分汽包上每个蒸汽管道均安装有调节阀门,便于对某一蒸汽管道中的蒸汽量进行调节。蒸汽管道分布均匀,兼顾机筒上需要蒸汽的部位,因此能避免局部蒸汽混合不均的问题,有效避免米糠在机筒内结块阻塞的问题。

3.1.2结构设计和特点

(1)部分位于膨化机筒压力增加部位的螺旋采用不完全螺旋结构,螺旋与螺旋之间有较大的的空间相通,有利于米糠在高湿高温环境中被挤压后的流动性,芯轴上采用不同螺距的螺旋依次首尾连接组成,可以根据不同含水量稻米的米糠配置不同的螺旋种类和顺序,以实现最佳的膨化效果。

(2)机筒内壁与衬套组合,便于衬套的更换和设备的维护工作。当任一衬套出现磨损情况时,可以及时更换,衬套零件的互换性好。

(3)设备整体结构紧凑,空间运用率高,蒸汽系统安装于机筒下部,在一定程度上节约了空间。

(4)蒸汽采用侧面进气的结构,有利于物料与蒸汽相结合,保证了物料能混合均匀,避免了蒸汽对螺旋的直接腐蚀。

(5)锥模板的开合受到独立的液压缸控制,锥模板的机动性能好,不受设备其他部分的影响,且占地面积小,方便工作人员对出料口进行控制。

(6)轴承箱内配有润滑油喷淋系统和水冷却系统,这一结构能保证轴承在低温和良好的润滑条件下运行。

3.2NLG3030型热风干燥机

3.2.1基础设计参数

(1)干燥方式。米糠经膨化后湿度为21%~23%,温度为100~110 ℃,不适用于直接贮藏和直接浸出,如果直接使用容易造成溶剂过滤效率不佳,浸出残油高,湿粕脱溶难。因此先采用热风干燥设备对米糠进行干燥。冷空气经过热风干燥机加热后从干燥机的一端进入,与落下的高湿米糠迎面接触,通过热对流作用带走米糠中大部分水汽,形成了冷风和冷料接触,热风与热料接触,避免了物料淬冷,不会造成米糠膨化料表面硬化、开裂和水汽散发不均匀的现象,容易形成较好的品相。

(2)驱动系统。驱动系统主要由两部分组成。第1个部分是卸料传动,卸料传动以液压站作为驱动,液压站的液压管道与翻板外的液压缸连接,实现翻板有规律的自动翻转和米糠的自动卸料。第2个部分是匀料传动。热风干燥器上装有一个6极电机,电机通过摆线针轮减速器和蜗轮蜗杆减速装置减速后电机带动干燥器内的平料耙转动,使落下的膨化米糠在干燥器内能均匀分布。

(3)卸料系统。卸料系统主要由卸料翻板、转轴、连杆和摆杆等部分组成。短摆杆之间通过连杆与长摆杆相连,且短摆杆之间也互相相连。长摆杆与液压缸相连,通过液压站控制液压缸的摆动来间接控制翻板进行摆动实现卸料。翻板本身采用格栅的方式,排料均匀,同时确保干燥效果均匀。

(4)自控系统。自控系统主要实现时间调节和系统温度的调节。自控系统通过调整翻板保持关闭状态的时间占整个翻板开启与关闭时间周期的比例来调节下料的快慢,进而实现对料位的控制。调节方式是直接在触摸屏上设定时间。由于米糠来料不同,加工场地的地理环境不同,因此可以根据实际加工需要进行系统温度的调节。系统根据米糠的温度和干燥效果,对进风温度进行控制。整个温控系统实现自动化调节,根据实际需要,设定风温和控制需要的PID参数值,不断通过现场总结和参考设定,以便确定最佳的控制效果。当自动的PID控制无法满足控制需求时,可以通过手动的方式调节气动阀的开度,且所有调控均在触摸屏控制面板上进行。

3.2.2结构设计和特点

(1)采用逆流干燥的工作方式,热空气将膨化料的大部分水分带走,形成冷风与冷料接触,热风与热料接触,避免了米糠的骤冷,不会造成米糠颗粒表面硬化、开裂及内部水分难以干燥的现象。

(2)采用了格栅式翻板的结构,实现米糠膨化料落料均匀、有序,确保干燥效果一致。

(3)整个卸料机构实现自动化,可以根据实际生产情况和条件进行自动化和手动化的调节,更改米糠的实际干燥时间和米糠在干燥机内的料位高度,从而保证干燥效果。

4 厂房工艺布置

考虑到将土地利用与米糠高湿高温调质膨化新工艺相结合,实现土地利用效率最佳化,对厂房的工艺布置进行了优化。

4.1厂房第1层的设备布置

考虑到设备的质量与实际工作时工况,净质量达5 t的热风干燥机和2 t的冷风干燥机应当置于厂房第1层。风机由于工作时振动明显,噪声大,质量大,因此分别与热风干燥机和冷风干燥机相连的风机也应当安装在第1层。考虑到卡车的卸货方便和新鲜米糠的堆砌,经过筛选和检查的米糠进入喂料刮板的入口处。整个新鲜米糠的清筛过程需要考虑到厂房楼层,土地面积的使用效率及调质刮板和斗式提升机的结构,因此应当将斗式提升机、调质刮板的进料端和喂料刮板的进料端安装在厂房第1层。

4.2厂房第1层与第2层夹层的设备布置

之所以设置厂房第1层与第2层的夹层,是由于米糠经过清选机的清选作用后需要进一步通过检查筛将大纤维和碎米与米糠分开。因此在厂房的第1层与第2层之间设置夹层安装检查筛。

4.3厂房第2层的设备布置

当米糠经过调质刮板运输到末端时,需要经过调质后才能进行膨化。考虑到米糠膨化的工艺位置,因此将米糠膨化机安装在厂房第2层。由于位于厂房第1层的热风干燥机和冷风干燥机均需要配合沙克龙,而沙克龙的结构庞大,整体高度5~6 m,且沙克龙的下端需要与位于第1层的运输刮板相连,因此沙克龙的一部分及其与风机管道的一部分不可避免的需要穿过厂房第2层。而运输刮板负责将干燥后的米糠运输至冷干机中进行冷却,运输刮板电机的安装高度也不可避免地需要比冷干机高,因此负责驱动运输刮板的电机需要安装在厂房第2层。此外,考虑到厂房第2层空间有效应用,连接调质器,膨化机和热风干燥机的分汽缸也安装于厂房第2层。米糠工作人员在调试时需要考虑到米糠调质机的运行效果,米糠膨化机的运行和膨化效果,以及热风干燥机的干燥效果。因此电控柜不应距离三者中任意一台设备太远,所以电控柜也安装在厂房的第2层。

4.4厂房第3层的设备布置

厂房第3层是厂房的顶层,而调质刮板由于工艺的要求和节约土地使用面积、提高土地使用效率的需要,其高度最高,并且要高于调质单元的高度,因此第3层需要安装的设备包括驱动调质刮板的电机、喂料器、调质器、保质器和打散器。此外考虑到米糠清选和检查的工艺需要,米糠清选机应当安装在厂房第3层,且距离其入口处的不远处应安装有喂料刮板器的驱动电机。

成品米糠由于贮藏的需要,需要被倾斜的运输刮板提升后进入到仓库中进行贮藏。而考虑到仓库的容量需求,仓库的高度不可低于厂房2层,因此连接倾斜的运输刮板的水平刮板,以及驱动电机,均安装在厂房第3层,并且水平刮板和电机均安装在仓库的最顶端。

5 酸价测试和结论

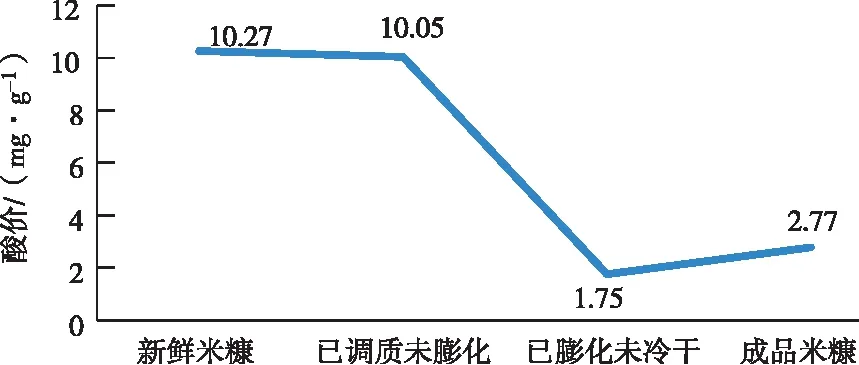

采集通过该成套工艺各个环节加工出的米糠样品(图7),并按照国家标准GB 5009.229—2016进行样品的酸价测试,其酸价变化如图8所示。

图7 各加工阶段的米糠Fig.7 Rice bran at different processed stages

图8 米糠酸价的实测变化Fig.8 Acid values of rice bran at different stages

由图8可知,米糠经过整个工艺加工后酸价由10.27 mg/g下降至2.77 mg/g,其中非常明显的是米糠经膨化后酸价直接由调质后的10.05 mg/g下降至1.75 mg/g。这充分说明在高湿高温的条件下对米糠进行调质膨化能有效降低米糠的酸价,延长米糠的保鲜周期。而米糠在冷干的过程中不可避免地由100 ℃降至6~8 ℃,在此期间温度总会存在30~40 ℃等让脂肪酶活性增强的温度区间,加上米糠在热风干燥机和冷风干燥器内堆积中会堆积额外的热量,从而不可避免地导致米糠的酸价在干燥和冷却的过程中产生小幅回升,但这一回升却并不明显,后续的运输环节和贮藏环节只要保证温度处于低温的状态,便可实现米糠的长期储存。

6 高湿高温米糠湿法膨化保鲜技术优点

此技术不同于以往的米糠加工保鲜技术和现在很多新出现的米糠保鲜技术,如微波加热等。将米糠的湿法膨化技术与高温高湿条件相结合的保鲜技术能有效降低来料米糠的酸价,并且将这种工艺路线与厂房设计相结合还能起到节约土地面积、增加经济效益的作用。

6.1灭活效果显著

高湿高温米糠湿法膨化保鲜技术能有效降低脂肪酶的活性,充分利用温度和湿度等可控条件,从根本上改变米糠的存贮条件,延长米糠的存贮周期,相应地也延长米糠夏季的贮藏周期。

6.2土地利用率高

整个工艺环节不需要非常复杂的设备,节约了生产加工成本,同时充分将运输刮板与厂房楼层设计相结合,极大地减小了整个米糠加工的摊铺面积,为米糠加工厂的土地利用节约了成本,增加了经济效益。相比于微波法等米糠保鲜加工方法,这一方法的设备结构并不复杂,容易维护和保养。

6.3能源环保高效

整个脂肪酶灭活过程中采用高湿蒸汽进行,环保绿色,不造成污染。同时蒸汽由生物质锅炉房产生,材料为可再生的生物质,取之不尽用之不竭,此外,生物质蒸汽的生产还具有碳中性的特点,对于注重碳排放的当代工业生产,这一点尤为重要。不仅如此,采用生物质蒸汽还能直接减少化石燃料消耗,减少浪费,因此在能源充分利用上具有重要的意义。

6.4产量控制灵活

能充分兼顾大规模与小规模的米糠加工。无论规模大小,高湿高温米糠湿法膨化的特点在于膨化过程湿度大,膨化温度高,关键条件不受产量的限制,因此既能实现小规模的米糠加工,又能实现连续作业的大规模米糠加工。

6.5经济效益巨大

在该工艺下每天的生物质消耗11.46 kg,每天的生物质成本按照市场价计算约为990元。单位产量电耗为0.625 t/(kW·h),若按工业用电的电费来算,每天的电费成本约为224元。而市面上对于成品米糠的收价按照米糠种类的不同而不同,对于粳稻糠而言,价格为2.12~2.18元/kg,而对于杂交糠,价格为2.24~2.26元/kg,这里取2.2元/kg,按照新鲜米糠市场价580元/t和全天200 t的产量计算,每天的净利润可达28万多元。因此,采用这种工艺,能够带来极大的经济效益。

7 结论

米糠高湿高温调质膨化新技术进一步加强了米糠调质膨化后的保鲜能力,一定程度上解决了我国米糠在夏季的贮藏难题,为米糠制油等后续环节创造了更加有利的生产条件。实践证明该工艺可以实现200 t/d,能耗320 kW·h,膨化后米糠酸价稳定在2.8 mg KOH/g米糠下,相比于以前的米糠保鲜加工,米糠高湿高温调质膨化保鲜进一步延长了米糠的贮藏周期,尤其是延长了米糠在夏季的贮藏周期,同时将该工艺环节与厂房结构相结合还能起到节约土地成本的目的。该生产工艺具有灭活效果显著、土地利用率高、能源环保高校、产量控制灵活和经济效益巨大的优点,适合在中小型的米糠加工企业中进行推广应用,具有非常大的经济和社会效益。