电动汽车锂电池外部短路故障诊断研究*

2021-10-09刘长春

刘长春 吴 涛 何 成

(上海第二工业大学 上海 201209)

1 引言

近年来,先进的锂离子电池技术的飞速发展极大地促进了世界范围内电动汽车的发展,为解决全球能源危机和环境污染提供了一个很有希望的解决方案[1~2]。在车辆使用过程中,可能会出现过充、过放、短路等电池故障,这些故障都会在锂电池内部产生热量和气体,可能导致热失控、火灾甚至爆炸等严重后果。为了减少电池故障造成的损失,故障诊断是非常必要的,具有很大的实用价值。

针对逐渐增加的电池故障的常见方法是健康监测和预测[3]。健康监测主要基于电池参数的估计,即容量,电阻和充电状态(SOC),以描述长期应用期间的电池健康状况[4]。例如Kim等[5]提出了一种基于模型的状态监测算法,使用最大容量估计精确估计健康状态。文献[6]研究了使用线性参数变化模型的车载内阻依赖性健康监测,操作温度范围为0℃~50℃。文献[7]研究了锂电池在高温下的复杂热行为,并指出短路会产生热量并降低热稳定性。文献[8]提出了一种基于电压和温度响应的大型锂电池内部短路故障的在线故障检测研究,该算法还可以确定故障发生的具体位置。对电池短路的模型和分析也有一些调查,其中大部分都集中在锂电池的内部短路[9~11]。

以前的研究取得了显著进展,但也存在一些局限性。短路故障的简化和精确模型以及相应的故障诊断尚未得到很好的研究,仍然是锂电池安全管理的技术挑战。本文试图通过一个简单的等效电路模型来模拟锂电池的故障行为,并在此基础上进行必要的改进。采用动态邻域粒子群算法(DPSO)对模型参数进行重新辨识[12],从而达到对电动汽车锂电池故障诊断的目的。

2 外部短路故障实验研究

2.1 外部短路故障实验平台

图1显示了外部短路(External Short Circuit,ESC)故障测试的实验平台,即由上位机,电子负载,充放电控制/信号检测电路,电路供电电源,充电电源,CAN总线,温度控制箱,安全保护箱,传感器等。上位机被设置在温度控制箱外面并通过CAN总线连接到短路电路触发控制器,确保安全可靠运营。锂电池,继电器和传感器放置在一个安全保护盒温度控制箱。在过程中实验,电压,电流和温度的变化电池由数据采集单元记录。两个热电偶分别附着在电池的阳极和阴极上用于测量电池的温度。

图1 电动汽车锂电池外部短路故障实验平台

2.2 外部短路实验结果分析

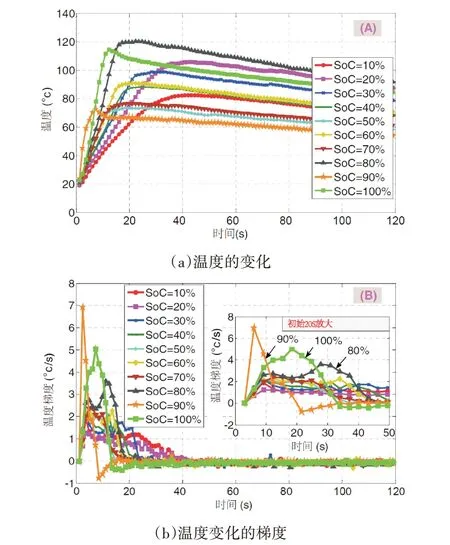

电流峰值是ESC故障快速上升阶段的典型指标,可用作判断标准,有助于进行预测。测试结果表明,具有不同SOC的电池具有不同的电流变化形状,但它们的电流峰值彼此非常接近。图2(a)显示了10个电池温度的变化,而图2(b)给出了温度变化的梯度。与电流相比,温度的上升表现出滞后特性:在电池短路后数十秒钟出现峰值温度。较高的电池SOC将导致短路过程中较高的温升。结果表明,具有高SOC条件的电池具有更快的升温速度,并且其峰值温度比其他电池更早达到。

图2 ESC故障试验中电池的温度特性

3 模型的建立与优化

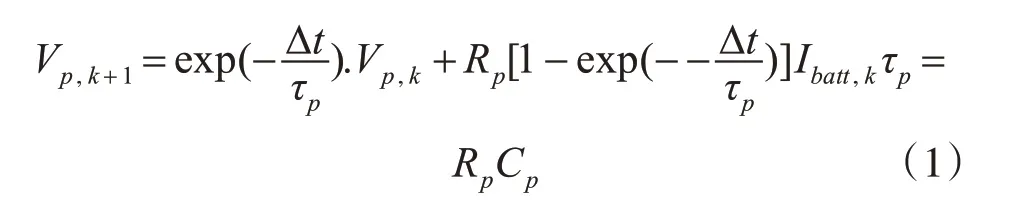

采用一阶RC模型[13]用于描述ESC过程锂电池,如图3所示,一阶RC模型的电压计算公式为

图3 锂电池一阶RC电路模型

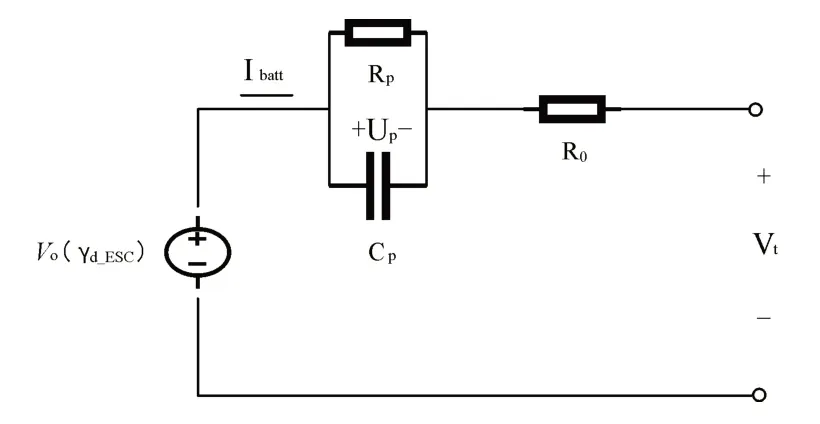

优化目标是找到最佳参数,使模型最大程度地满足测试数据。成本函数是测试数据和模型预测之间的均方根误差(RMSE),描述如下:

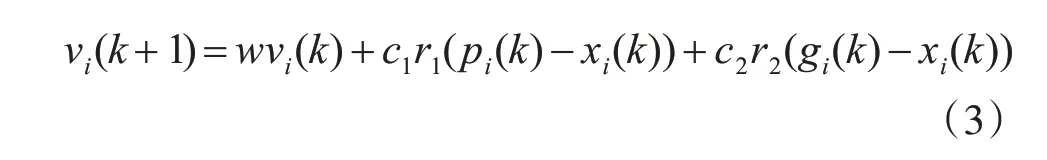

其中Vt_test和Vt_model分别是来自测试数据和模型模拟的终端电压,j是采样点,n是总样本数。粒子将其速度更新三个项目,即其当前速度,其个体最佳历史位置(自我最佳位置),以及其邻域内的最佳位置(组最佳位置),描述为

其中w是惯性权重,c1,c2是权重系数,r1,r2是随机值,r1,r2∈(0,1)。p和g分别表示自最佳位置和组最优位置,计算如下:

其中λ是邻域边界。邻域从k=2开始并逐渐变大,直到每个粒子的邻域覆盖整个群。邻域k在开始时设置为非常小的值以使搜索结果具有多样性,并且在搜索过程的后半部分期间增长到较大值以提高算法的收敛速度。

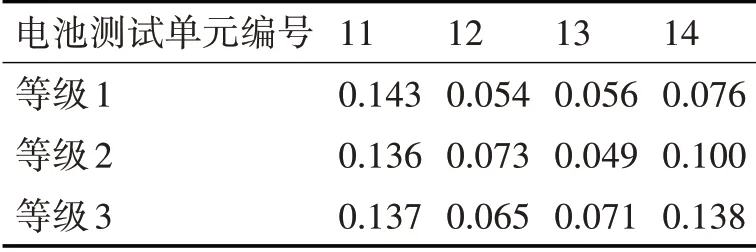

4 故障诊断

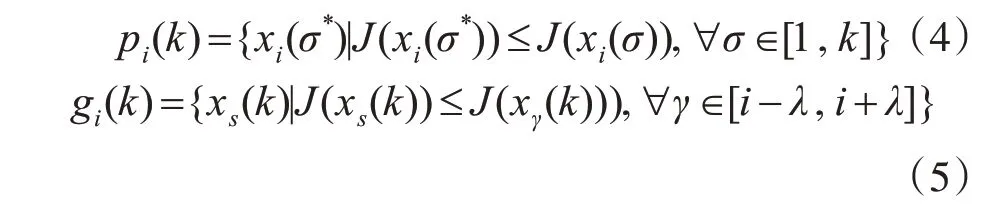

在本节中,提出了一个双层故障诊断算法,如图4所示。顶层只是给出一个粗略的判断,松散的阈值和逻辑“或”用于确保每个可能会出现看似ESC故障的异常情况[15~16]。在底层,基于故障模型进一步进行ESC的精确故障诊断。在底层使用基于ESC模型的诊断可以提高诊断算法的可靠性和精确度。

图4 两层故障诊断算法示意图

快速性对于ESC故障诊断非常重要,因此,部署非常短的时间段来计算RMSE,然而,太短的时间段可能导致不正确的决策,导致不稳定的诊断性能。为解决此问题,设计了三个快速级别来提高算法的稳健性,如下所述。

级别1:计算基于数据的前3s的统计的RMSE,表示为RMSE_L1。如果RMSE_L1≤ε1,则识别出ESC故障的紧急情况,否则,算法进入级别2。此级别具有极高的速度,因此阈值l1设置为较小的值,这意味着级别1仅在收集的数据与故障模型非常吻合时才能做出决策,以避免误判。

级别2:计算基于数据的前5s的统计的RMSE,表示为RMSE_L2。如果RMSE_L2≤ε2,则识别出ESC故障的紧急情况,否则,算法进入级别3。

级别3:计算基于前10s数据的统计的RMSE,表示为RMSE_L3。如果是RMSE_L3≤ε3,则识别出ESC故障的紧急情况。否则,消除ESC故障的可能性,ESC故障模型关闭。

5 实验结果与分析

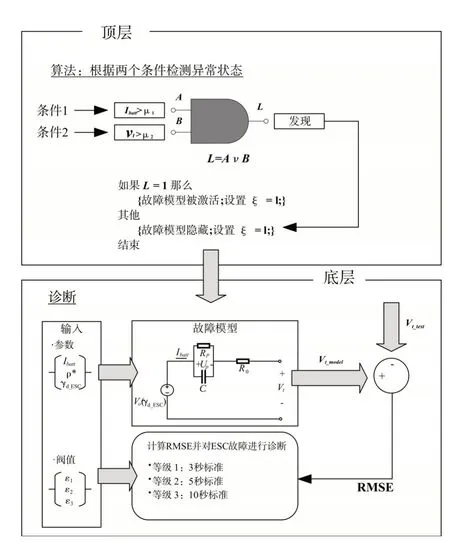

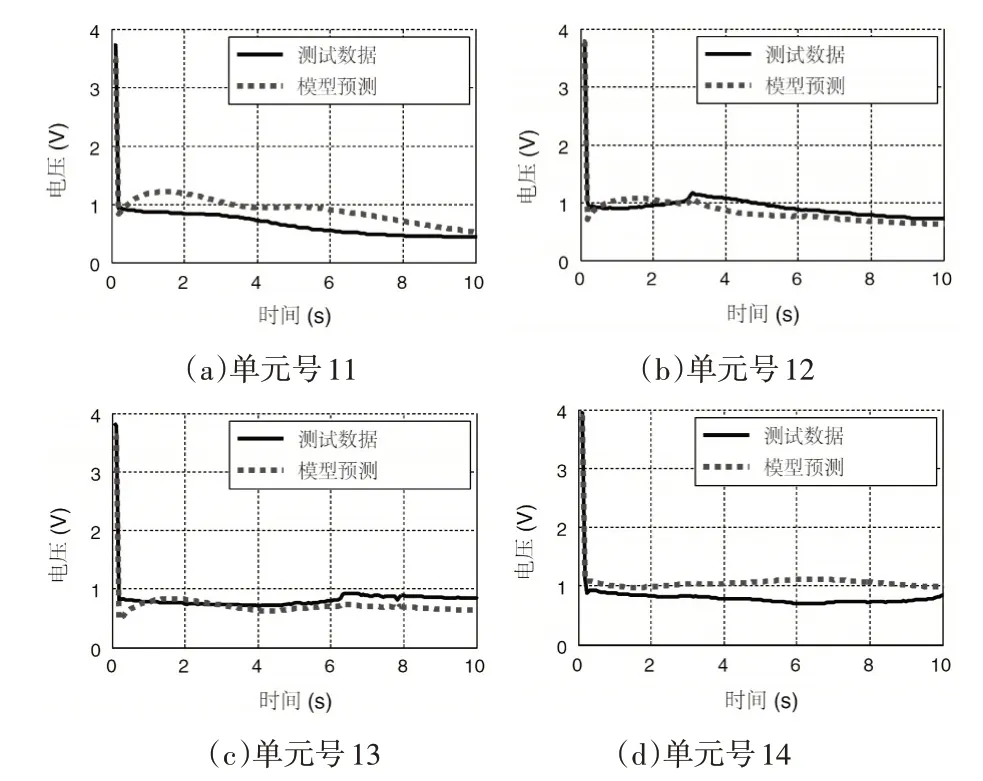

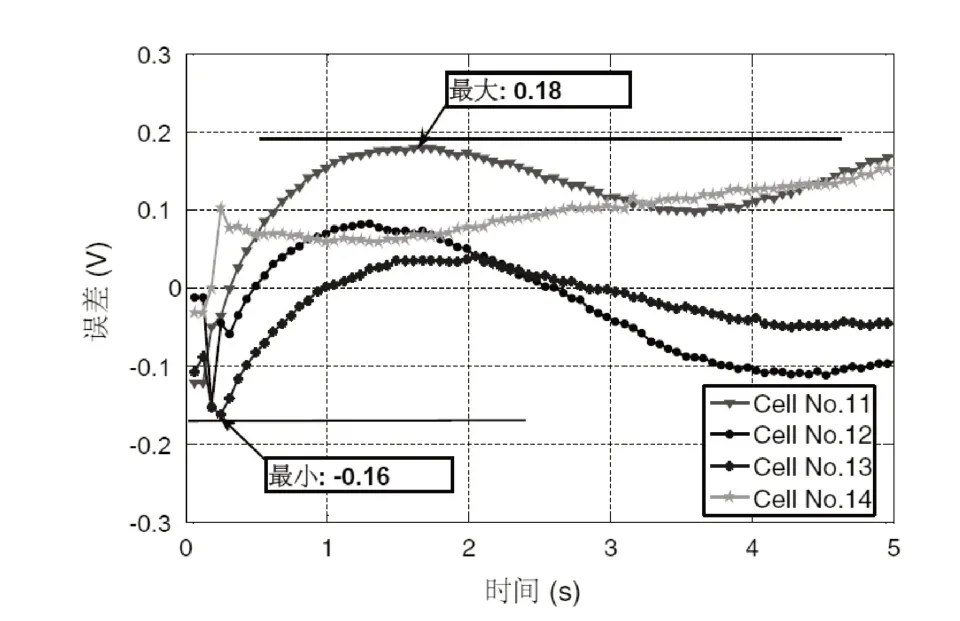

为了观察DPSO算法的有效性,采用测试数据和模型预测之间的端电压RMSE(均方根误差)来定量描述模型精度。在ESC测试期间,这四个电池单元的峰值电流达到60.1A,66.7A,69.8A和70.6A,而电压在0.2s内降至0.93V,1.01V,0.79V和1.12V。电流和电压的变化都可以实现顶层算法中的规则,使故障模型生效。图5显示了模型预测与10s内测量的测试数据之间的比较。可以看出,测量的电压信号非常接近模型预测。故障诊断算法计算三级电池的RMSE,如表1所示。显然,在最初3s后,两个电池(2号电池和3号电池)被诊断为ESC故障,因为此时间段内的RMSE低于阈值ε1;5s后,四个电池单元均被诊断为ESC故障,因为此时间段内的RMSE低于阈值ε2。图6中绘制了前5s中四个单元的误差。

表1 四个电池测试单元的均方根误差

图5 四个单元的测试结果

图6 前5s内四个测试单元的误差

6 结语

本文通过实验研究了锂电池的ESC故障特征。比较分析了ESC故障过程中锂电池的电流,电压和温度变化。使用修改的等效电路模型来模拟故障过程已被证明是可行的。采用一阶RC模型,并使用DPSO算法来优化模型的参数。模型预测与测试数据的比较表明,该模型的误差小于0.241V。基于上述实验成果,提出了一种基于双层模型的故障诊断算法。测试了四个新的锂电池用于评估所提出的故障诊断算法,其结果表明,在5s后可以诊断出四个电池的ESC故障,模型预测与测量数据之间的误差小于0.36V,该算法能获得正确的诊断。