一种步进电机控制剪线抬压脚机构*

2021-10-08徐建勇周永光潘慧英

徐建勇,周永光,潘慧英

(1.台州市产品质量安全检测研究院,浙江 台州 318000;2.台州方圆质检有限公司,浙江 台州 318000)

1 缝纫机机械结构开发背景

目前,就缝纫机运动机构而言,电机是驱动源,带动整机运动进行缝制品缝制,缝制结束后后踏脚踏控制器,控制电机停止,剪线电磁铁驱动剪线装置完成剪线后,抬压脚电磁铁驱动压脚抬起来,完成缝纫过程。电磁铁作为驱动源被大量运用在缝纫机产品上使缝纫机的自动化程度大大提升,电磁铁作为单一驱动源,控制简单,常用电磁铁为直线运动或旋转运动。电磁铁初始状态、极限状态、中间运动过程不可控是电磁铁的一大缺陷,随着社会发展,人们对工作环境越来越重视,电磁铁的发热和声响也将影响操作人员的舒适感。传统工业绷缝机,抬压脚机构与剪线机构将各自的电磁铁作为驱动源,完成独立的动作,电磁铁通过通电控制电磁铁的运动,来完成剪线或抬压脚动作,由于电磁铁中间运动过程不可控,电磁铁发热等缺陷,剪线后抬压脚影响绷缝机的整机性能。故需要寻找驱动源的替代方案,来提升机器的整体性能,使剪线后抬压脚整体动作时间进行优化,提升缝纫机操作员的效率。由于步进电机可以通过控制来轻松实现对步进电机的控制,步进电机转动声响小、输出稳定、电机发热少等优点是步进电机作为新的驱动源的首选。机械部分可以通过凸轮形状来控制不同动作的摆幅和动作时间。通过仿真来优化凸轮轮廓优化降低驱动源的力矩,实现传动效率的优化。随着机电一体技术的发展,步进电机作为可控的驱动源日益受到设计人员的青睐,步进电机作为驱动源配合凸轮机构,可以通过控制依次完成不同的动作,实现一个步进电机代替2 个或多个电磁铁,真正实现运动过程可控,机械结构简化的目的。

2 机械结构方案分析

结合绷缝机的UT 机型具有自动剪线和自动抬压脚功能,此功能在车工准备缝纫时首先使抬压脚电磁铁抬起压脚,车工放好缝料,自动放下压脚,压住布料机器运转,在布上形成需要的线迹,缝纫结束后,剪线电磁铁驱动剪线机构动作完成剪线过程,抬压脚电磁铁抬起压脚,车工取出缝料,完成整个运动过程。

根据抬压脚与剪线动作进行分析,抬压脚与剪线动作必须独立运作,不能相互影响,因此选用凸轮机构,通过凸轮的轮廓线将步进电机的旋转运动转化为剪线机构的摆动或抬压脚机构的摆动,只需采用双凸轮设计适当的凸轮轮廓,便可使从动件得到预期的剪线与抬压脚运动,而且结构简单、紧凑、设计方便。

3 机械方案原理介绍

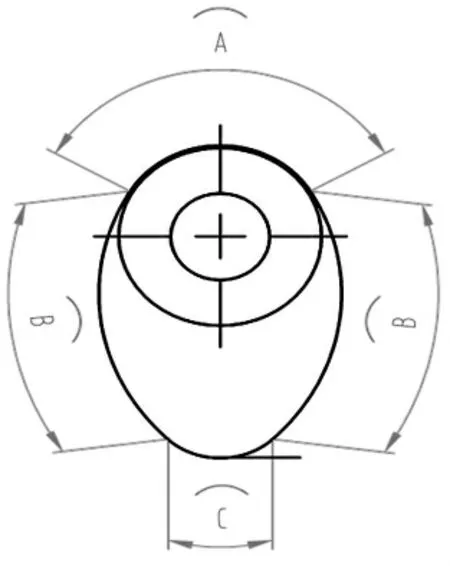

目前市场上的步进电机驱动双凸轮机构,通过控制步进电机的摆动来实现单独剪线与抬压脚动作,因此实现剪线后抬压脚整体动作的逻辑是先电机正转一定角度(120°)完成剪线刀出刀到极限位置,步进电机反转相同角度(120°)回到电机初始位置剪线刀回刀完成剪线动作后电机继续反转一定角度(120°)完成压脚抬起动作取出缝料,此过程由于先完成整个剪线动作后实现抬压脚过程,整个动作电机转动360°,整体连贯动作时间长,影响缝纫效率,为了提升剪线后抬压脚整体动作时间,可以通过控制步进电机速度来减少整体动作时间。因为步进电机的广泛应用,对步进电机控制的研究也越来越多,在启动或加速时如果步进脉冲变化太快,转子由于惯性跟随不上电信号的变化,产生堵转或失步,在停止或减速时由于同样原因则可能产生超步。为防止堵转、失步和超步,提高工作频率,要对步进电机进行降速控制。因此可以将剪线刀回刀过程与抬压脚过程重叠,以减少整体动作时间,这样步进电机只需旋转240°来完成整个剪线抬压脚的动作。机械结构如图1 所示。

图1

步进电机是将电脉冲转化为角位移的。当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的旋转是以固定的步进角度一步一步运行的。可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的,步进电机的相数和拍数越多,它的精度就越高,因此减少步进电机转动角度,减少整体动作时间。由于步进电机的起动频率特性使步进电机启动时不能直接达到运行频率,要有一个启动过程,即从一个低的转速逐渐升速到运行转速。停止时运行频率不能立即降为零,要有一个由高速逐渐降速到零的过程。

步进电机的输出力矩随着脉冲频率的上升而下降,启动频率越高,启动力矩就越小,带动负载的能力越差,启动时会造成失步,而在停止时又会发生过冲。要使步进电机快速达到所要求的速度又不失步或过冲,其关键在于使加速过程中,加速度所要求的力矩既能充分利用各个运行频率下步进电机所提供的力矩,又不能超过这个力矩。因此,步进电机的运行一般要经过加速、匀速、减速三个阶段,要求加减速过程时间尽量短,恒速时间尽量长。特别是在要求快速响应的工作中,从起点到终点运行的时间要最短,这就必须要求加速、减速的过程最短,而恒速时的速度最高,通过优化机械结构,如图1 所示的机械结构将步进电机的摆动控制更改为单方向驱动,减少电机反转的控制过程,同样的机械结构,电机的控制方式不同,整体时间至少比原先整体时间降低1/3,减少整体运动时间,提升车工缝纫效率。

4 凸轮零件设计及步进电机型号确定

(1)首先采用SolidWorks 绘制大致的零件结构,并根据机器空间结构确认零件的大致尺寸,由于压脚机构与剪线机构传动方式采用已有结构,可以确定压脚摆板转动角度为12.3°,压脚可提升7mm,剪线轴行程19mm,剪线机构可以完成剪线过程。

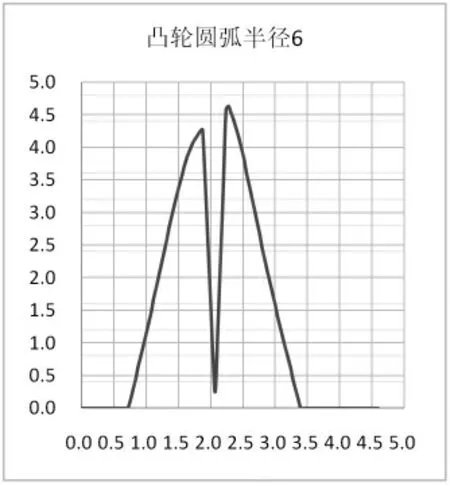

(2)凸轮轮廓设计,在机械结构空间允许的条件下,基圆越大,压力角越小。可适当地将基圆的半径取大些,有利于改善机械的传力性能,降低轮廓制造误差,凸轮与传动件增加滚子与凸轮的接触,采用滑动摩擦来传递力,减少凸轮磨损。剪线凸轮与抬压脚凸轮的轮廓如图2 所示,剪线凸轮与抬压脚凸轮基圆A 圆弧半径取10mm。基圆是剪线凸轮与压脚凸轮的保持时间,根据整轴传动过程,各凸轮的保持角度至少120°,剪线过程与抬压脚过程不会互相影响。根据凸轮传递过程可知,抬压脚凸轮与剪线凸轮可以做整周旋转,各凸轮轮廓线之间采用光滑过渡,所以抬压脚凸轮与剪线凸轮极限点圆弧C 与基圆的距离确定。在SolidWorks 中,可以根据剪线行程与压脚摆动板转动角度确定出压脚滚轮与剪线滚轮的大致安装位置。凸轮传递运动中间过程的凸轮轮廓,可以依据计算机辅助设计对凸轮轮廓圆弧B 及圆弧C 的半径进行优化来降低步进电机的输出力矩实现,并最终确定步进电机的选型。

图2

(3)根据机械空间位置电机的大致尺寸选择86 步进电机。凸轮轮廓具体长度尺寸根据计算机SolidWorks motion 模拟仿真,对凸轮轮廓进行优化,并确定步进电机理论扭矩驱动压脚的电磁铁为120N,驱动剪线机构的电磁铁为60N,因此对仿真机构进行简化只针对抬压脚凸轮仿真,并最终完成步进电机扭矩的选型。

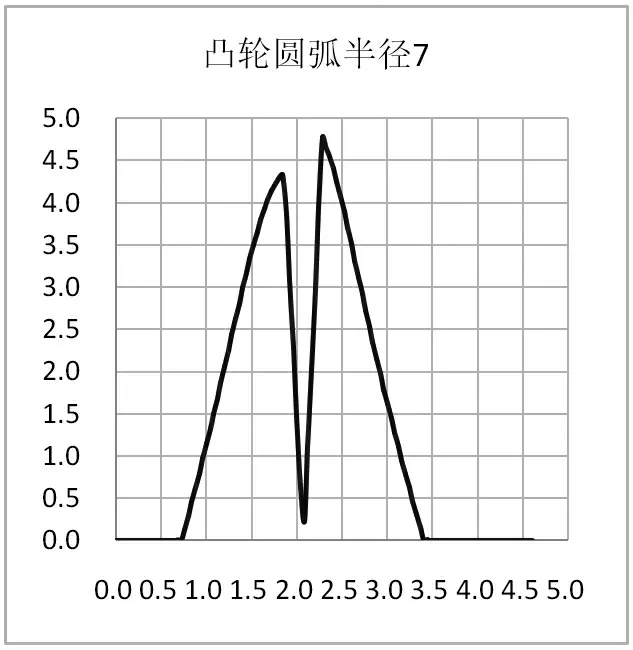

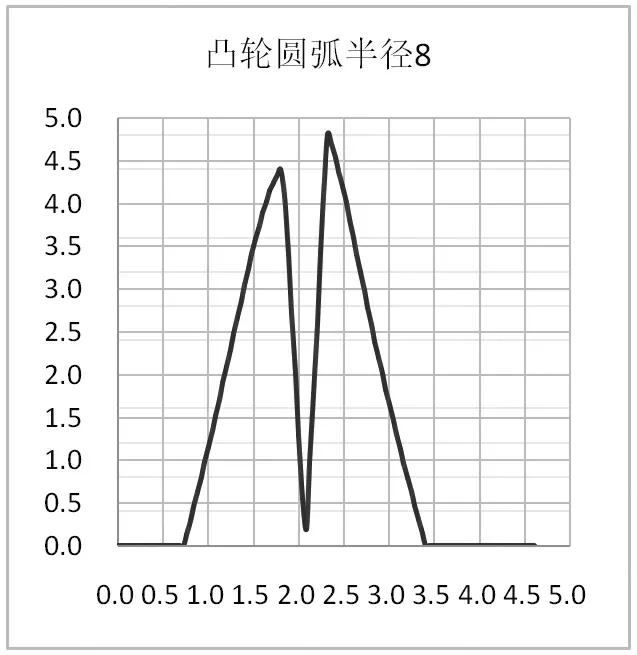

(4)SolidWorks motion 仿真对电机力矩进行确认;首先完成相关零件三维建模,并根据抬压脚相关参数完成凸轮的基础建模。并对抬压脚机构力学模型进行简化,将抬压脚机构的变化力转化为横力(120N)加在如图1 的压脚扳手上代替原来电磁铁的力,将仿真计算过程简化。由于圆弧C 的半径不能过小(半径小加工要求高,凸轮保持不好),对凸轮外型初步确认半径大致定为R=6,R=7,R=8,仿真得到图3-5。

图3 (R=6mm)电机扭矩

图4 (R=7mm)电机扭矩

图5 (R=8mm)电机扭矩

(5)最终选R=6 的凸轮,步进电机扭矩选用4.5N.M 的86 步进电机。完成步进电机驱动剪线抬压脚机构设计。