CVT阶梯筒形件的精密冲压关键技术探讨

2021-09-29彭宇明吴有彬罗振

彭宇明,吴有彬,罗振

(1.先进驱动节能技术教育部工程研究中心,四川成都 610000;2.西南交通大学,四川成都 610000;3.柳州龙杰汽车配件有限公司,广西柳州 545000)

0 引言

CVT变速器具有传动比连续、动力传动持续顺畅的特点,广泛用于燃油驱动和混动系统。它的主动轮与从动轮活塞套作为CVT变速器的主要零件,承受着腔内油面压与带轮的接触压力,对结构强度与精度有较高的要求。现在多为铸造加机械加工的方式制造。具有适用性广、精度较高、工艺成熟的特点[1]。而精密冲压相对于铸造,具有成本低、材料利用率高、可以满足汽车轻量化要求等诸多优点[2]。在汽车零部件制造工艺上,取代铸造已经成为一种趋势。但是在精密冲压过程存在着许多难点,尤其活塞阶梯类零件冲压成型效果受许多因素影响,控制不好极容易破损和失效,市面上成功应用的案例较少。

本文作者以CVT从动轮活塞套为研究对象,结合腔形工件分析阶梯筒形件的结构特征与成型难点,对精密冲压所体现的关键工艺点进行了提炼。研究了冲压过程中各个主要因素对成型结果的影响规律。在此基础上通过正交优化的方法,来得到近优参数组合并进行实验验证,所用方法为同类薄壁复杂结构零件的拉深成型工艺提供参考。

1 CVT阶梯筒形件的成型分析

1.1 结构特征及成型工艺分析

零件结构如图1所示。典型阶梯深筒形结构冲压形状复杂,成型难度较大。根据毛胚的受力变化成型过程通常包括两个阶段,初始阶段的拉深成型和后期的膨胀成型[3]。基于CVT活塞套筒件对材料的强度要求较高,通常采用SAPH440、16MnCr5、40CrH。而材料16MnCr5成型较为困难,文中以此材料为研究对象。

图1 CVT模型简图

在冲压工艺及设计中,一次成型的效率高。但一次成型对冲压件的外形特征要求较高,像复杂的深筒形工件一次冲压很容易造成拉裂失效的情况。对于阶梯筒形件来说,理论上可以根据零件的总高度与最小阶梯筒部的直径之比值(h1+h2+h3+…+hn)/dn是否小于其圆筒形件第一次拉深所允许的相对高度h/dn(限值)[4],来决定采用的是一次成型还是多次成型。公式表示为

(1)

各尺寸如图2所示。

图2 阶梯筒形件尺寸图

根据CVT活塞套设计尺寸测得各数据如表1所示。

表1 各尺寸数据

h/dn的大小为工程限定值。计算表明需要多次冲压成型。初步设计将成型分为两个冲压阶段:第一阶段为从毛胚到开孔的筒形,第二阶段为筒形到阶梯筒形的整形。

第一阶段如图3所示,初始毛坯为圆形料片,通过模具拉深为一个碗状筒形,然后将筒形直径在拉深的作用下不断缩小,最后将凸缘与筒形交界处整形为直角,并将筒的底部开孔。

图3 第一阶段成型简图

第二阶段为镦粗成阶梯型的过程。如图4所示,将上一阶段的工件继续墩出阶梯形的形状,然后继续拉深出第二个阶梯,最后进行整形并减去凸缘多余的材料。

图4 第二阶段成型简图

根据工程应用经验和极限拉深系数限制,设定初始冲压参数为压边力为3 MPa、摩擦因数为0.12、阶梯处凹凸模R分别为3、2、15 mm。通过有限元仿真验证,结果如图5所示。

图5 初始设计工艺仿真结果

通过成型后的FLD图与成型图可知,在局部图中拉伸后工件出现了拉破,同时FLD图中也超过了安全裕度的界限。工程经验的设计成型失败,结果超过安全范围,说明初始按照通常的工程经验确定工艺参数成型工艺无法满足设计安全要求。

1.2 失效原因分析

冲压失效主要体现在3个方面。第一为出现拉裂,如图6(a)所示,可以看到阶梯处是一圈灰色的区域出现裂口,该区域为极度减薄,该工件冲压失效。而压边力的大小对材料的拉深有很大的影响,调整压边力的大小,可以减少这种现象的发生。第二为出现减薄,按照企业冲压通常的评判标准,减薄率需要控制到材料厚度的20%以下。材料的压边力、润滑性能决定着拉深过程中材料的减薄与增厚,所以合适的摩擦因数和压边力可以避免过度减薄。第三为出现起皱,起皱不仅影响工件外观,同时也会导致工件的寿命大大降低。所以需要尽可能地减少起皱的产生。如图6(b)所示可以看到工件表面尤其阶梯处存在着多处起皱。通过仿真得出该阶梯处的凹凸模R角半径对起皱的影响较大。

图6 成型结果

综上所述,影响成型效果的工艺因素很多,根据大量仿真分析整合工程应用经验的结果,总结出工艺参数中压边力、摩擦因数以及凹凸模的R角半径的大小是影响CVT活塞套冲压结果的关键点,相关参数设置的不恰当极容易导致冲压失效。

2 关键因素成型分析及优化

2.1 压边力的成型影响

改变压边力大小是控制毛胚变形的主要方法之一,合适的压边力在一定程度可以减少起皱、压缩、变形不充分等缺陷[5]。

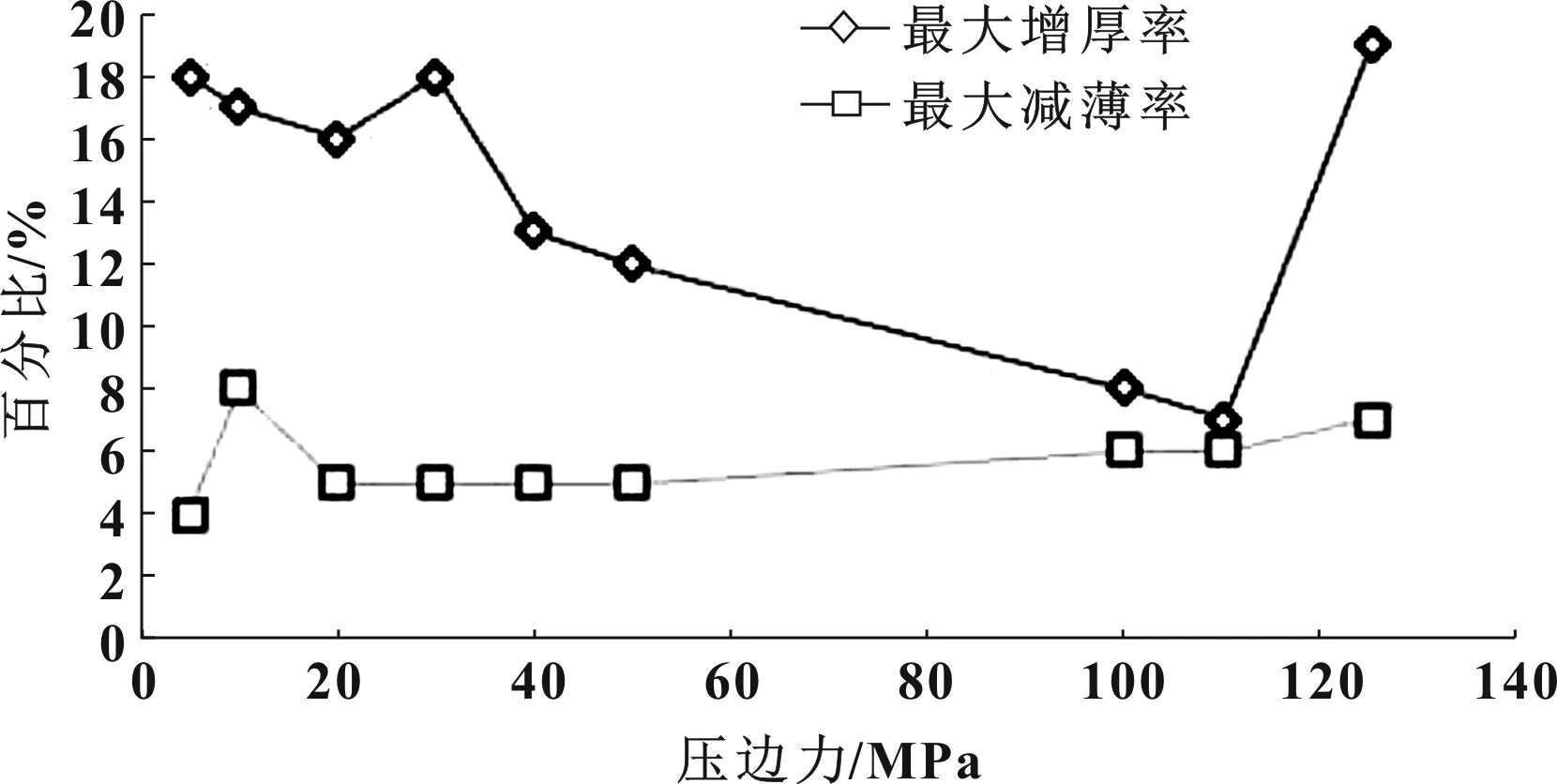

初始工序的压边力大小为3 MPa,通过调整压边力设为5、10、20、30、40、50、100、110 MPa。(当增加到125 MPa时,出现拉裂)。模拟结果如图7所示。

图7 最大增厚率与最大减薄率趋势图

结合图7的曲线图可以得知,随着压边力的增加,拉破风险不断增加。减薄率逐渐上升。当压力达到110 MPa以后,模具施加的压力不断增大,阻碍了材料的流动,使得阶梯R角半径处拉深加剧,最终出现破裂。得出的结论为对于材料为16MnCr5时CVT活塞套最合适的压边力为100 MPa左右。

2.2 摩擦因数的成型影响

板料的摩擦润滑情况是影响材料成型最重要的因素之一,同时对凹凸模的磨损分布也有重要的意义[6]。优化模拟中摩擦因数分别选用0.05、0.08、0.11、0.14、0.15、0.17。通过有限元模拟分析不同润滑条件下对活塞套成型的影响规律。图8为两组摩擦仿真结果的FLD图,由图可知,随着摩擦因数的增大,黑色区域(增厚区域)逐渐向上部移动,成型越来越充分。摩擦因数为0.15时的相比于初始工序FLD图较好。

图8 FLD成型图

如图9所示,随着摩擦因数的升高,减薄率不断降低,起皱率也在降低。但当摩擦因数到达0.17,工件出现破裂。由此,材料的润滑情况对拉深影响比较明显。摩擦能够影响金属的流动,从而影响金属的成型性能。通过仿真分析可知,摩擦因数并非越大越好,当摩擦因数为0.15左右时既能保证其成型性又不会使其拉裂。

图9 最大减薄率和最大起皱率趋势图

2.3 凹凸模R角半径的成型影响

对于凹凸模的R角半径,主要考虑该工件的第二阶段。两个阶梯处是成型的难点,成型容易拉裂,如图10所示。

图10 阶梯处三点

图10为工件模型图,而主要起皱在A、B、C 3处。分析发现A处凹模、B和C处的凸模对起皱的影响不大。主要讨论凹模B与凹模C。采用单因素法,假定其他R角半径不变的情况下,分别考虑各个R角半径对成型的影响。以减薄率和起皱率为评级标准。B、C两处仿真结果如图11所示。

图11 B、C两处减薄率和起皱率趋势图

由图11(a)可知,B处的R角半径变化对其影响较大,当R>5 mm以后,工件B处已经出现了拉裂;由图11(b)可知,C处当R=15 mm时,减薄率和起皱率最大。

2.4 正交优化试验

由于冲压参数对冲压结果的影响不一,相互之间也存在着耦合性,光考虑单因素对冲压结果的影响无法得到合理的参数取值,故采用正交试验的方法得出近优解。对压边力、摩擦因数、凹模的RB角半径与RC角半径这4个因素进行分析优化。压边力取水平95、100、105 MPa;摩擦因数取0.1、0.13、0.15;取RB角半径1、2、3 mm;RC角半径为13、15和16 mm;以满足成型完成的前提下起皱率、减薄率为优化目标,结果见表2。

表2 正交试验设计方案及结果

2.5 正交试验结果分析

对正交试验的结果进行极差分析。起皱率影响如表3所示,按照极差的大小对起皱率的影响程度由大到小依次为摩擦因数、凹模RB、凹模RC、压边力。

表3 正交试验极差分析结果 %

根据分析的结果可知:压边力中均值3最小;摩擦因数中均值3最小;凹模RB均值2最小;凹模RC中均值2最小。所以最优的方案组合为压边力105 MPa、摩擦因数0.15、凹模RB角半径2 mm、RC角半径15 mm。

3 结果验证分析

由上述对关键技术的讨论得出,对于CVT从动轮活塞套最适宜的关键冲压参数分别为压边力105 MPa、摩擦因数0.15、凹模最适宜的R角半径为2、15 mm。将得出的参数导入到有限元软件中进行分析对比。

3.1 成型图对比

如图12所示,优化前工件FLD图超过了安全许可线,成型失败。优化后,成型图较为集中同时处于拉深合理范围内,同时离安全破裂曲线还有一定距离。优化后的模型只是在孔处出现了4.37%的变薄,能满足结构强度和寿命要求。总体来说通过优化后的冲压工件在成型上远远好于未优化的,成型不足区域减少,成型充分区域增大。

图12 优化前后的FLD图

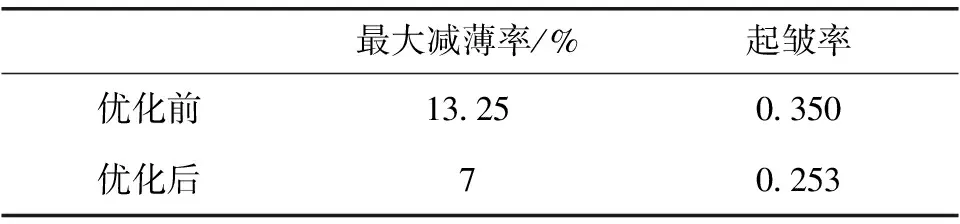

3.2 最大减薄率和起皱率

将优化前后的最大减薄率和起皱率进行对比。由表4所示,优化后的冲压工件能够成功拉深,同时在减薄率得到了很大的改善,起皱率上也有很大的改进,这样强度得到了提升。综上所述,正交优化试验后的结果比较理想,满足CVT活塞套的冲压要求。

表4 成型参数对比

3.3 试验验证

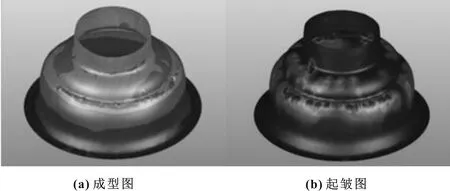

将上述的正交仿真试验数据的结果调整实际冲压的工艺参数设置,冲压试模成功,成型良好。如图13所示,这也验证了通过工艺参数的优化是能够实现CVT活塞套的精密冲压成型。

图13 CVT活塞套冲压实件

4 结论

(1)文中对CVT从动轮活塞套冲压过程的关键技术进行了探讨。对因素压边力、摩擦因数、模具的R角半径分别展开了仿真分析。并得出主要参数对冲压结果的影响规律。

(2)设计4因素3水平的正交试验。选择压边力、摩擦因数、凹模RB、凹模RC作为因素,对参数进行优化。得出16MnCr5材料CVT活塞套最优的参数组合。最后进行冲压试模,工件成型良好,与优化模拟相近。验证了正交优化方法的正确性。

(3)通过对冲压中关键因素提炼并正交优化的方法为分析其他同类阶梯件冲压的实现提供了思路。