浅谈多轴加工技术的应用

2021-09-28苏玉权

苏玉权

(广东省湛江市技师学院,广东 湛江 524037)

零件加工在工业生产中有着悠久的历史。经过几十年的发展,零件的加工精度要求越来越高,生产周期越来越短。从最早期的手动铣床的加工发展到数控铣床的加工;到加工中心的出现;然后到五轴加工中心的推出,让我们的加工手段越来越丰富。

但是目前国内还有很多的加工企业在进行多面体零件加工时仍然用传统的多次装夹来完成加工,这样的加工方式使零件的生产周期过长,对某些部位的加工精度无法控制,所以国内的生产企业如果不能突破此瓶颈,那么就很难适应国际市场的需要,最终会被市场淘汰。而为了满足国内加工行业的发展和变化,机床制造商有针对性的推出了多种五轴机床。

1 多轴机床结构与应用特点

1.1 五轴机床结构

五轴机床由X、Y、Z三个直线轴以及围绕各自回转的轴(A、B、C)组合而成。五轴加工按坐标运动的关系分为五面加工、五轴定位加工和五轴同步轮廓加工。

(1)五面加工。依照立方体法则,工件加工位置处于各基准面上,使它在一个工序里完成其五面的加工,主要用于箱体的加工。

(2)五轴定位加工(3+2轴定位加工)。这是运用五面加工、多角度特点和工作部件平面的组合。两组平台旋转,轴只利用于定位工件的位置。主轴是永远是垂直方向,主要用于零件的钻、攻、镗、铣。

(3)五轴同步轮廓加工。机床可以完成五方位的定位外,还可以实现五坐标联动输出。目前,主要用来加工叶轮、涡轮、蜗杆、螺旋桨等异形零件。

1.2 五轴机床加工特点

现阶段,无论是五轴联动机床还是五面体加工机床(俗称3+2轴机床),都可以通过A、B、C三个附件轴中的两个轴互相协作从而进行除了装夹面以外的五个基础面进行加工。五轴机床的产生,使对专用夹具的需求程度大大降低,对成型工具的依赖性也直线下降。导致产品的生产速度大大提高,从而降低成本,对企业产生较大的竞争力。五轴机床加工与三轴机床加工的优越性对比如下。

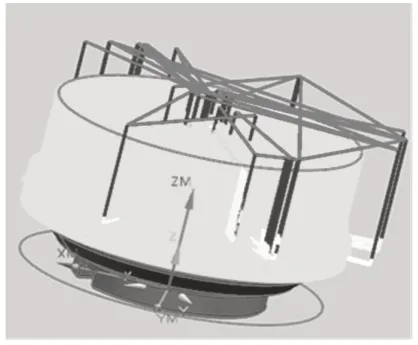

(1)在铣削加工时,传统的三轴机床加工当遇到倒扣面时运用传统的装夹方式是:使用专用夹具装夹,这样的加工方式会由于多次装夹而引起误差的累积。而使用五轴机床,可以通过机床的主轴头摆动或者工作台的摆动而达到最好的加工效果。这样,使用最简单的装夹就能加工出复杂的零件。并且,加工效率有大幅度的提高,如图1所示。

图1 铣削加工

(2)在进行倾斜面加工时,三轴机床的常规做法是:采用层切的方式,使用这样的加工方式,加工效率非常低。当产品的批量较大时,很多的企业都会采用成型刀具。这样生产效率会有很大的提高,然而,刀具的成本也会大幅度地升高,生产成本也随之提高了。但是,运用五轴机床加工,可以使用普通的刀具进行任何形状的加工,既能降低刀具的成本,提高生产效率,还能提高产品的利润,如图2所示。

图2 斜面加工

2 UG多轴加工编程软件

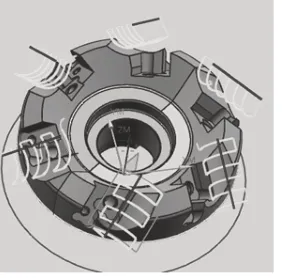

五轴机床要充分发挥其性能,还需要一个优秀的CAD/CAM软件控制。UG软件起源于美国麦道飞机公司,它是从二维绘图、数控加工编程、曲面造型等功能发展起来的软件。20世纪90年代初,美国通用汽车公司选中UG作为全公司的CAD/CAM/CIM主导系统,这进一步推动了UG的发展。UG现由德国Siemens公司收购,最新版本是Siemens NX12.0。该软件不但在CAD/CAE占有半壁江山,在CAM方面更是行业领导地位。特别在多轴加工方面有丰富、灵活的加工策略与刀轴控制。下面简单介绍一下我院使用Siemens NX12(CAD/CAM)软件配合吉特迈公司的五轴机床DMU60 MONOBLOCK进行加工。下面以铣刀盘加工作为例子,如图3所示。

图3 铣刀盘产品图

(1)分析的零件结构与技术要求。①用途:主要用于铣削较大面积的平面以及粗、精铣各种平面,刚性好,能同时多刀齿切削,工作平稳。②结构:中间带孔的可转位硬质合金刀片端铣刀,其结构较复杂,整体外形呈圆柱形,前端面呈下凹的圆锥面,最大直径为117mm,最小直径为32mm,零件总高度为50mm,前部均匀分布厚度为52mm的6个镶刀位,用于安装刀粒。③技术要求:根据盘铣刀的用途与结构特点分析,该零件的关键精度在于6个镶刀位置。为了保证该其精度要求,选用五轴加工中心一次成型。

(2)加工工艺规划:下料、车削、铣削(五轴加工中心)

(3)五轴机床上工件装夹:将三爪卡盘用压板压紧在五轴加工中心工作台上,将已车削部分夹紧,如图4所示。

图4 工件安装

3 编写数控加工程序

3.1 端铣刀尾部的粗加工编程

创建加工工序,单击“创建工序”进入创建工序环境,在“类型”下拉对话框中选择“mill-contou”,然后确定进入编写【型腔铣】环境进行参数设置(包括加工对象、刀具、余量、进给等参数),设置完后生成粗加工刀路,如图5所示。

图5 生成刀路

3.2 精加工镶刀位

在建模模式下进入草图,在刀盘镶刀位置创建一个矩形限制加工范围,创建加工工序,进入创建工序环境“类型”中选择“mill-planar”,然后进入【平面轮廓铣】,进行参数(曲线边界、指定底面、刀轴、刀具、余量)等参数,生成刀轨如图6所示。

图6 定位刀轨

3.3 精加工避空位

利用“注塑模工具”中的“扩大曲面”命令,将避空位曲面放大,创建加工工序,进入创建工序环境“类型”中选择“mill-multi-axis”,进入【可变轮廓铣】环境,设置(驱动方法、驱动几何体、投影矢量)等参数,生成加工刀路。然后把刀路进行阵列,如图7所示。

图7 避空位刀轨

3.4 使用VERICUT仿真软件中验证程序

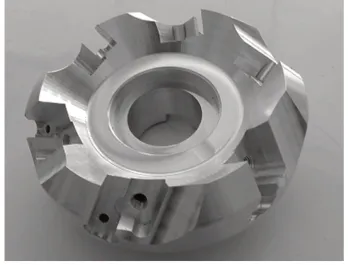

将已编写的加工程序进行优化,然后通过后处理器生成NC代码,在多轴设备进行实际加工前必须使用VERICUT软件进行仿真验证,确定程序无碰撞等问题后方可进行刀盘的实际切削加工,实际加工结果如图8所示。

图8 加工零件完成图

4 结语

为了减少包括空转测试零件加工程序或首件加工调试的调整时间,CAD/CAM软件模拟不失为一种有效工具。很多模拟软件具有检测编程错误,机床、刀具、夹具和零件之间的冲突,优化刀具长度与行程等功能。因此,五铀加工得到了广泛应用。