多相法羰基合成生产正丙醇工艺技术

2021-09-25涂齐辉

周 强,涂齐辉

(宁波巨化化工科技有限公司,浙江 宁波315200)

1 正丙醇产品简介

正丙醇(n-propanol)是一种用途十分广泛的化工产品,其熔点-126.2℃,沸点97.2℃,通常情况下具有醇香味的无色透明液体,能与水、醇、醚、烃等多种溶剂混溶,也可以直接用作溶剂。目前被广泛用于涂料、油漆、胶黏剂、化妆品、塑料和杀菌剂等领域,同时也是食品添加剂、饲料添加剂、合成香料、清洁剂、防腐剂和刹车油等多个领域的重要原料。在医药中间体领域也有非常重要的用途,可以用来生产红霉素、丙磺舒、丙戊酸钠、癫健安、粘合止血剂BCA、丙硫硫胺、2,5-吡啶二甲酸二丙酯等产品。

2 正丙醇工业生产技术路线

目前全球生产正丙醇的生产工艺有多种,其中实现工业化量产的生产工艺主要有乙烯羰基合成法、烯丙醇氧化法、异丙醇副产物回收法和环氧丙烷加氢法。

2.1 乙烯羰基合成法

该工艺以乙烯、合成气、氢气为原料,经低压羰基合成工艺生产正丙醛,再由气相或液相加氢生产正丙醇。

2.2 烯丙醇氧化法

该工艺由丙烯、醋酸、氧气在钯催化剂的作用下先生产醋酸丙烯酯,然后由醋酸丙烯酯水解得到烯丙醇;烯丙醇经氢甲酰化反应,生成4-羟基丁醛,再加氢制得1,4-丁二醇和正丙醇。这是一种很有推广前景的生产方法,但这种方法得到的正丙醇产能较小。

2.3 异丙醇副产物回收法

丙烯氯化水合法制异丙醇时,副产物中含有较高的正丙醇,经精制分离,可以从中回收得到正丙醇,此种方法得到正丙醇产能也比较小。

2.4 环氧丙烷加氢法

由环氧丙烷和氢气在150℃,氢压60.78 kPa条件下直接加氢反应生成正丙醇,收得率大约90%,该方法副产物多,原料价格高,催化剂寿命低,成本比较高昂,很少有厂家采用。

从以上比较看出,乙烯羰基合成法是目前生产正丙醇的最主要最先进的工艺技术路线。羰基合成的工业技术有均相催化和多相催化两种。

(1)均相催化技术。该技术采取将贵金属催化剂溶于液相中,催化剂与反应物处于同一液相中,其活性中心较为单一,选择性高;可分为油溶性铑-膦配体的液相均相催化技术以及国内由四川大学研究的水溶性铑-膦配体的液相均相催化技术。

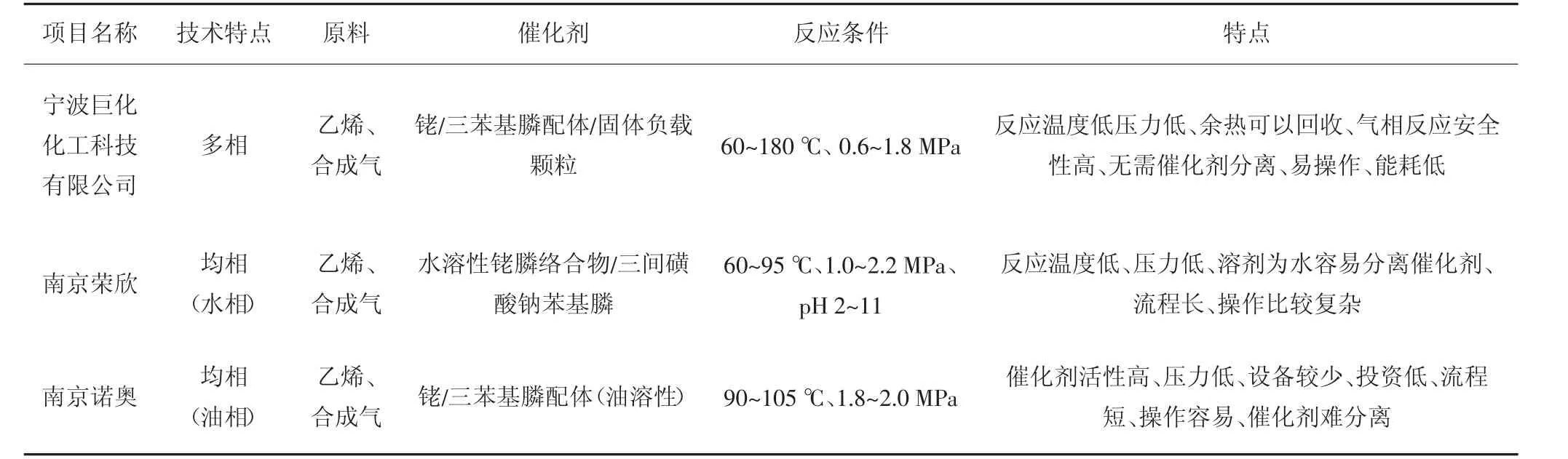

(2)多相催化技术。该技术是通过固体催化剂对反应物分子有化学吸附的作用,来活化反应物分子在催化剂多孔结构中进行的气-气、气-固等反应,反应速率快、催化剂活性强;主要技术代表为国内由大连物化所开发研究的单原子金属铑固体多相催化技术。国内3种不同的乙烯羰基化生产正丙醇的代表厂家,分别为宁波巨化化工科技有限公司、南京诺奥化工有限公司、南京荣欣化工有限公司,其生产工艺的对照情况见表1。

表1 正丙醇生产工艺对照表

3 多相法羰基合成反应原理及流程

3.1 反应原理

乙烯烯烃氢羰基合成是指在过渡金属羰基化合物催化下的乙烯、一氧化碳、氢气反应(摩尔比1∶1∶1),生成正丙醛的过程。在反应过程中,原料乙烯进攻催化剂上的活性物种HRh(CO)2(PPh3)2络合物,然后原料氢气和一氧化碳插入,生成反应目标产物正丙醛。

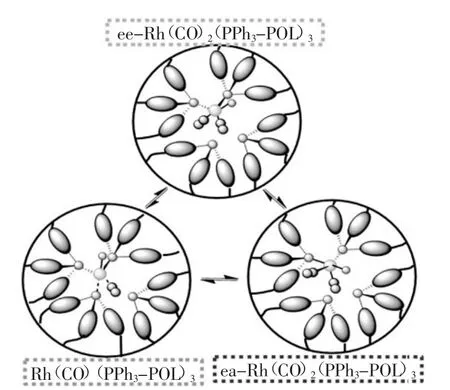

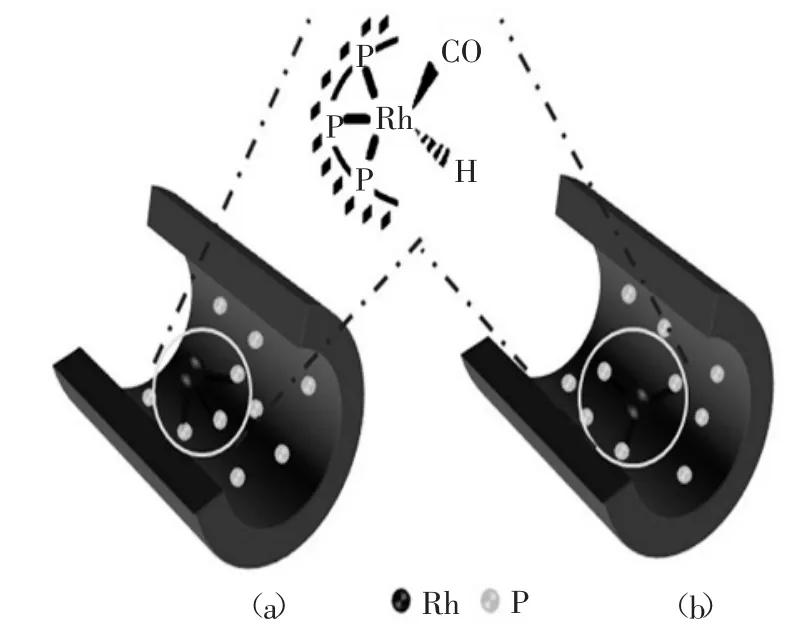

多相法羰基合成工艺技术,其反应催化机理与均相法催化相似,核心是采用了多相单原子催化剂。多相单原子Rh基催化剂具有良好反应活性:(1)该催化剂上Rh物种为单原子分散的状态,且具有高稳定性,见图1;其主要原因是Rh物种同POL-PPh3聚合物中裸露的P原子之间形成多重较强的Rh-P配位键。这种牢固的配位键可以使Rh物种在反应前后均保持单原子分散的状态,同时也防止了Rh物种的流失,见图2;(2)该催化剂在反应过程中,可以形成类似于均相催化的活性物种。因采用具有原始创新性的单原子Rh基催化剂,其贵金属原子利用率接近100%,而且贵金属流失量可以忽略不计。甲酰化反应多相单原子催化技术解决了八十多年来均相催化一直没有解决的配体和活性金属组分流失等世界性难题。

图1 多相原子催化剂的分散状态

图2 Rh与P原子之间的配位状态

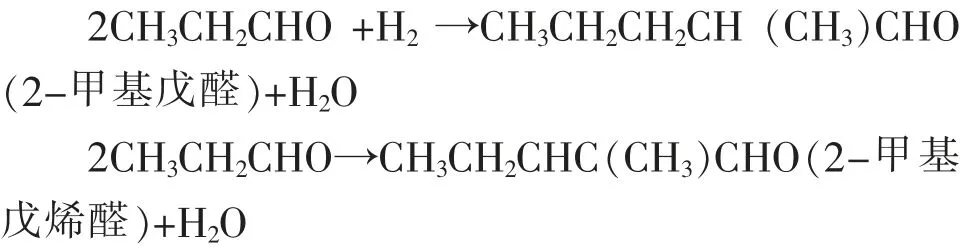

(1)主反应反应方程式

(2)副反应反应方程式

羰基合成醛的过程,伴随着各类缩合反应,可能生成三聚体、六聚体、酮类物质等。

3.2 多相法羰基合成工业流程

多相羰基法生产正丙醇可分为两个工序:(1)羰基合成正丙醛工序;(2)正丙醛加氢工序。

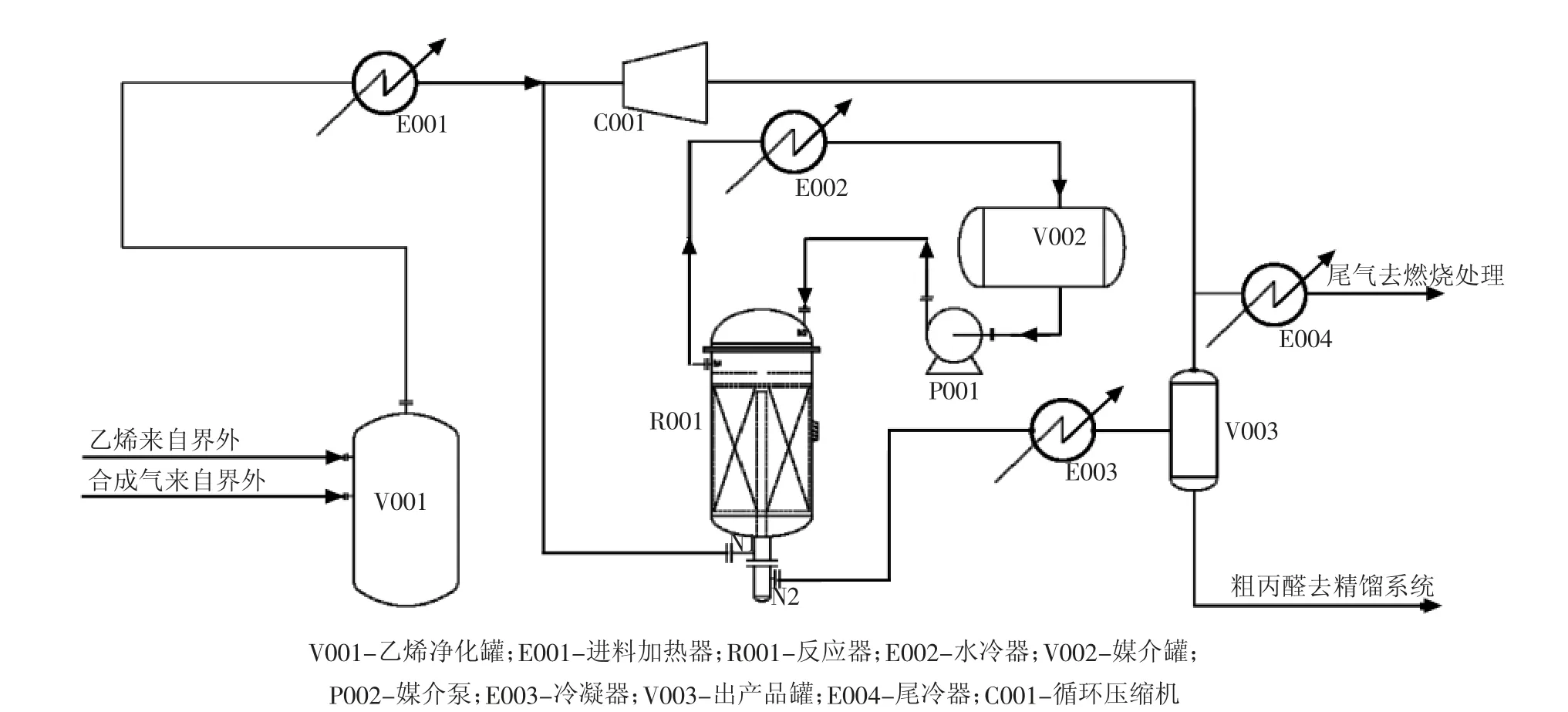

羰基合成工序主要分为4个系统,分别是原料净化系统、反应系统、反应器移热系统和冷凝压缩系统。原料净化系统主要除去原料乙烯、合成气中微量的氯、硫、氧等可能引起催化剂中毒的有害物质。反应系统主要由乙烯、合成气在金属铑催化剂作用下进行羰基合成制得正丙醛中间产品。反应器移热系统主要通过热媒的蒸发、冷凝将反应热从反应器中移出。然后将热媒带出来的热量进行再次利用,回收能量。冷凝压缩系统主要将反应生成的气相正丙醛进行冷凝,未反应完的气体再由循环气压缩机提压,返回至反应器进料管,与原料气混合后进入反应器再反应。具体流程见图3。

图3 羰基合成工艺流程图

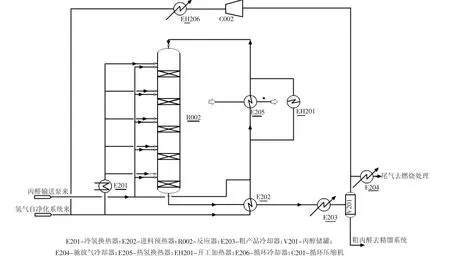

正丙醛加氢工序:正丙醛通过输送泵送至加氢单元与净化后的氢气混合后,通过喷射器进入固定床加氢反应器,反应物在催化剂床层上进行加氢生成正丙醇。生成的气相正丙醇通过水冷进行冷却得到粗正丙醇,在经过脱轻塔进行精馏处理后,获得较高纯度的正丙醇产品。该反应为高氢醛比反应,氢气在系统中过量,以维持氢气分压。未反应的氢气通过氢循环压缩机提压后,进行再循环利用。

该加氢反应器为绝热式固定床反应器,为保障反应的可控性、均匀性及加氢的效果,绝热反应器采取了多段式加氢模式与高效混合喷射器设计。多段加氢可以灵活的调整负荷,精准的控制每段的进出口温度,能更好的改善丙醛与氢气的接触效果,减少丙醛自聚,提高转换率;高效混合喷射器提高了气液混合雾化效果。具体工艺流程示意图见图4。

图4 正丙醛加氢工艺流程图示意图

3.3 产品质量和各种消耗情况对比

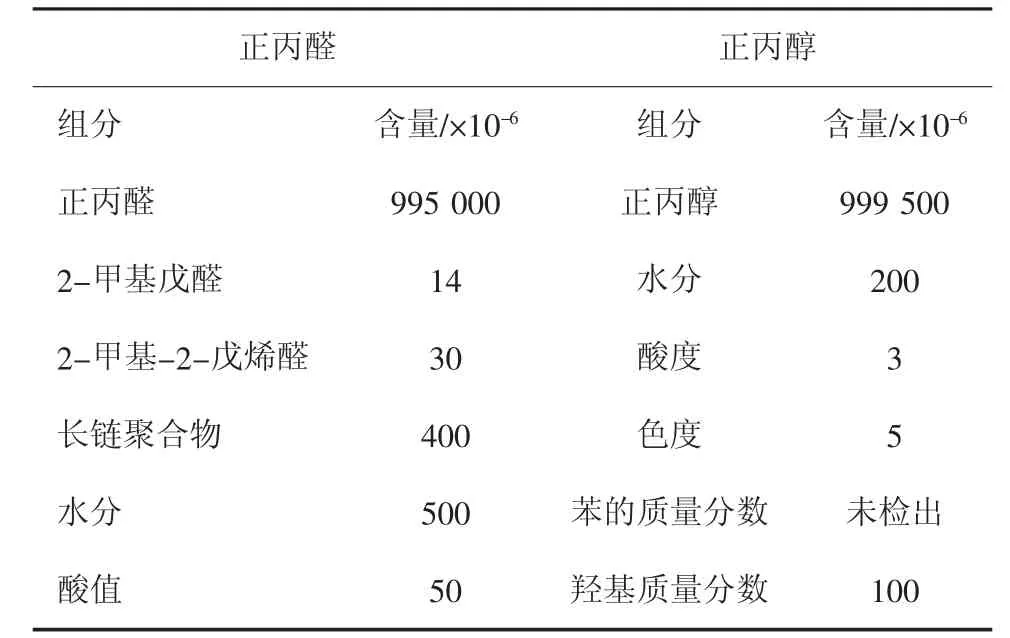

宁波巨化化工科技有限公司正丙醇项目装置于2020年8月正式投产试车,并实现一次性试车投料成功,当月出产品销售。在经过一段时间的优化调整之后,装置的运行情况良好,目前装置产能达5万t/a,产品质量及消耗指标在行业内位居前列。具体情况见表2和表3。

表2 产品质量指标

表3 正丙醇装置能耗表

3.4 多相法羰基合成工业化装置运行的技术特点

宁波巨化化工科技有限公司正丙醇项目,是贵金属单原子催化技术在全球第一次应用于大型工业化装置并实现稳定运行的成功案例。经过一段时间的工业化运行总结,多相法羰基合成反应主要有以下几个优势特点。

(1)固体催化剂不易流失,无需与物料进行分离。多相催化技术,催化剂与反应物是固-气两相不相互溶解。催化剂为固体,反应物与生成物都是气,相两相不夹带,催化剂不易流失。

(2)催化剂中贵金属含量低,选择性高。催化体系为贵金属单原子催化,活性中心均匀分布在催化剂中,与气体接触面积大,选择性高,转换效率高,副产物少。该催化剂金属铑含量相比液相催化剂要低10~20倍。

(3)反应热可以回收利用,运行能耗较低。烯烃氢甲酰化反应是一种低温低压的强放热反应。反应放热量大,却品味低,反应热利用较困难。多相催化反应利用低沸点媒介进行移热,在媒介气化过程将热量移出,冷凝过程中将热量回收再利用,降低全系统能耗。

(4)开停车操作过程简单,安全性高。气相反应,低温低压,反应过程升温简单易操作,只需对进料进行加热。另气相反应,充泄压速度较快,系统超温、超压风险较小,易于控制。

(5)反应副产物少,反应气相急冷后物料可直接达到产品级。该工艺采取大返混技术,利用大循环压缩机充分混合气体,让反应系统反应物与催化剂进行充分快速的接触,减少产品丙醛自聚的产生的重组分,使冷凝出来液相物料达到产品级。

4 存在的问题与应对举措

作为首套多相法羰基合成工艺的工业化生产装置,在运行的过程中主要存在以下几个方面的问题需要后期继续优化完善。

(1)多相法羰基合成工艺中,循环圈的气相组成变化控制对反应器整体转换率收率影响较大,目前我公司在控制工艺上已做出了很多的举措优化,将产品收得率提升至95%,但仍还有提升空间。

(2)系统弛放气的回收再利用上,需要进一步提高。目前装置的弛放气经过深冷系统回收一部分乙烯后,再去尾气处理系统进行燃烧。驰放气中仍然含有相当一部分的气体如乙烯、一氧化碳、氢气等利用价值较高,需进一步分离、再利用。

(3)反应器的余热未能全部利用。目前装置羰基合成反应热,除了一部分通过热媒用来制8℃水之外,还有相当多的热量需要借助循环气带走。随着反应器结构的进一步优化,反应热的利用还有很大的提升空间。

5 结论与建议

宁波巨化化工科技有限公司5万t/a正丙醇装置良好的生产运行情况说明多相法羰基合成生产正丙醇的工艺技术路线是成熟可靠的,为其他高碳醇的合成开辟一条新的道路,通过进一步的工艺技术优化,该技术的竞争力和经济效益会得到稳步提升。