特种PVC树脂干燥尾气除尘技术改造及运行总结

2021-09-25陈礼道孙熊杰郭世杰

万 波,陈礼道,孙熊杰,郭世杰

(杭州电化集团有限公司,浙江 杭州311228)

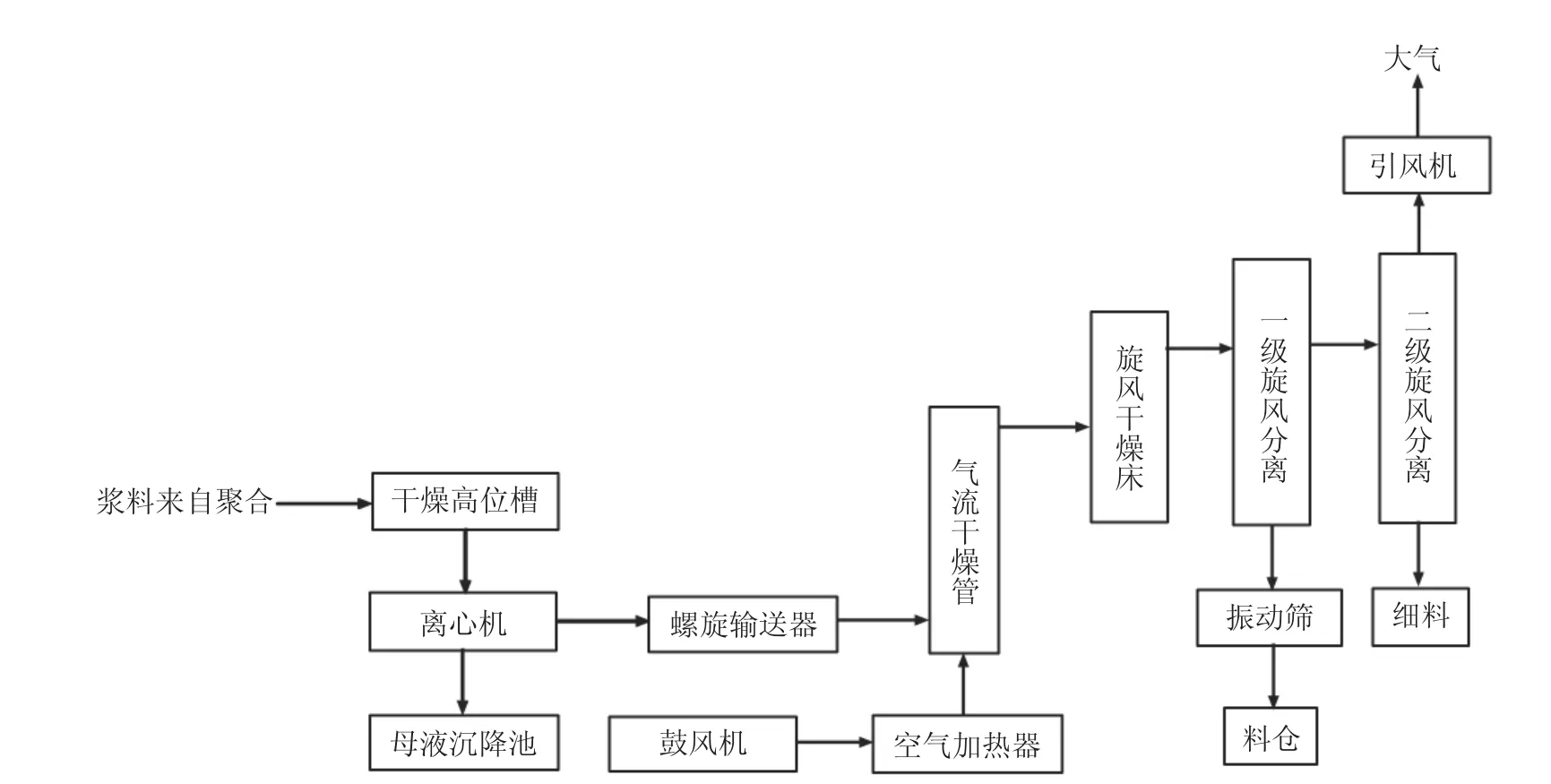

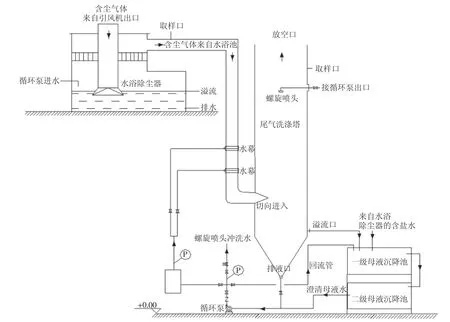

杭州电化集团有限公司特种聚氯乙烯树脂装置主要生产高聚合度树脂和消光树脂,其中干燥工序采用气流干燥管、旋风干燥床加旋风分离器的干燥工艺,具体工艺路线为干燥浆料高位槽内的浆料用浆料泵送至离心机离心脱水,脱水后的湿料经过螺旋输送器送入气流干燥管内,与来自鼓风机经过空气加热器加热后的高温空气相遇,在高速的气流作用下,树脂颗粒表面水分急速气化,其颗粒随着湿热气流以较高的速度,沿切线方向进入旋风干燥床,经过一级、二级旋风分离器进行气、固分离,树脂被分离出来经过布袋阀进入振动筛,筛分后的树脂进入包装工序,湿热空气夹带粉尘从二级旋风分离器顶部由引风机排入大气。干燥工艺流程简图见图1。

图1 干燥工艺流程简图

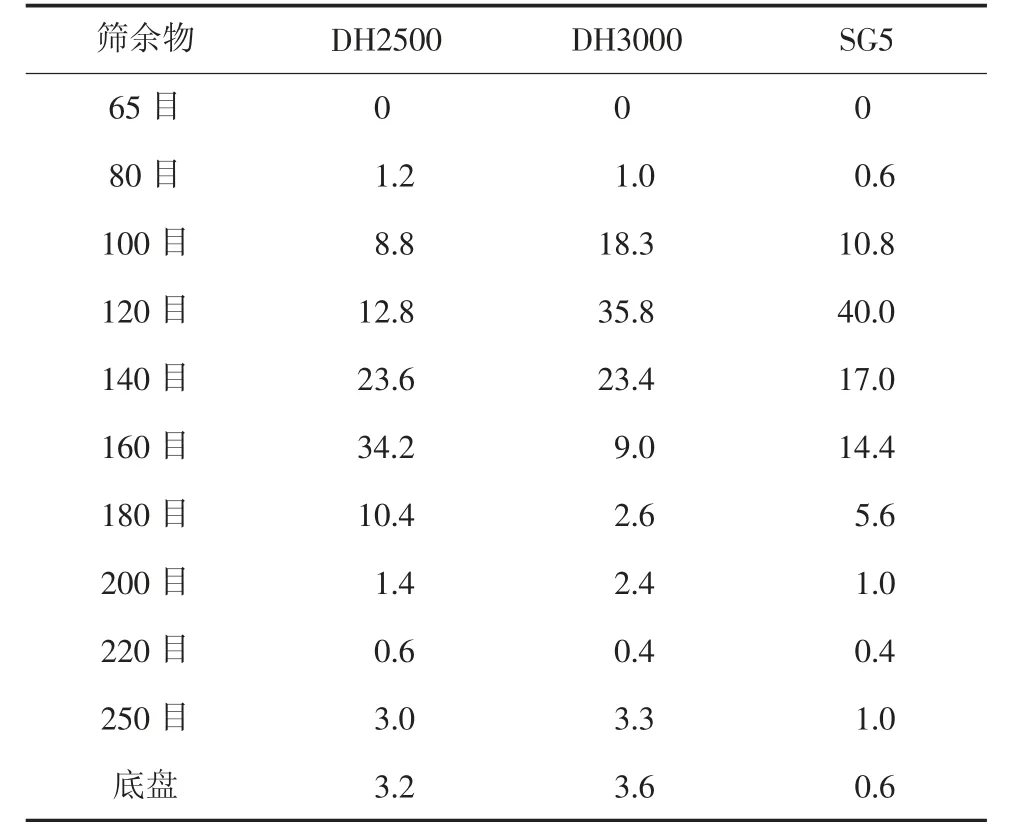

与通用型PVC树脂相比,高聚合度特种树脂由于反应温度低、分散剂用量大导致树脂粒径分布宽,细料多,生产高聚合度特种树脂时引风机出口夹带较多粉尘,严重污染环境,故高聚合度特种树脂的干燥尾气必须进行深度处理,通过改造优化除尘系统,以确保合格排放。高聚合度特种树脂(以DH2500和DH3000为例)和通用型树脂(以SG5为例)100 g分级过筛数据对比见表1。

表1 高聚合度特种树脂和通用型树脂颗粒分级过筛对比

1 几种除尘方式的比较

目前,国内PVC树脂生产企业常用的除尘方式主要有干法和湿法2种。干法除尘包括旋风除尘、过滤式除尘和电除尘等。湿法除尘是使含尘气体与水接触,利用水滴和尘粒的惯性碰撞及其他作用把尘粒从气流中分离出来的一种方法[1],包括洗涤塔除尘、水浴除尘和文氏管除尘等。

1.1 旋风除尘器

旋风除尘器是利用旋转的含尘气体所产生的离心力,将粉尘从气流中分离出来的一种干式气-固分离装置。

旋风分离器对于捕集、分离5~10μm以上的粉尘效率较高。该除尘方式具有以下几个特点:(1)结构简单,无转动部件,不需特殊的附属设备,占地面积小,制造安装投资较少;(2)操作维护简便,压力损失中等,动力消耗不大,运行维护费用低;(3)操作弹性较大,性能稳定,不受含尘气体的浓度、温度限制。

1.2 过滤式除尘

过滤式除尘是以一定的过滤材料,使含尘气体通过过滤材料来达到分离气体中固体粉尘的一种高效除尘设备,目前行业上普遍采用的都是脉冲袋式除尘器。

脉冲袋式除尘器具有除尘效率高,占地面积小等特点,但需定期更换滤袋,增加运行和维护成本,如果出现布袋破损,还会导致大量粉尘排入大气,必须及时停车处理;另外,冬季生产时干燥尾气易返潮结露,影响布袋的正常运行。

1.3 电除尘器

电除尘器是使含尘气体在通过高压电场进行电离的过程中,使尘粒荷电,并在电场力的作用下,使尘粒沉积于电极上,将尘粒从含尘气体中分离出来的一种除尘设备,它能有效地回收气体中的粉尘,在合适的条件下,其除尘效率可达99%或更高。但电除尘器存在制造、安装要求高,操作维护困难,运行成本高的问题。

1.4 洗涤塔除尘

洗涤塔最早的型式是在一空塔内喷水使其逆向与上升的含尘气体相接触,利用尘粒与水滴接触碰撞而相互凝集或尘粒间相互团聚,使其重量大大增加,靠重力作用而沉降下来,常在塔内装填料或塔板,增加水与含尘气体的接触,提高效率和减小除尘器体积。洗涤塔结构简单、制造安装投入少、操作维护简单,但该除尘方式除尘效率偏低,塔内若装填料或塔板容易结垢,清理困难。

1.5 水浴除尘

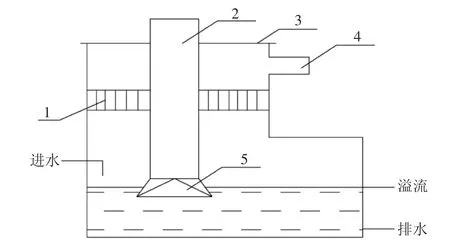

水浴除尘器是一种使含尘气体在水中进行充分水浴作用的除尘器,主要由水箱、进气管、排气管和喷头组成,见图2。该除尘方式结构简单、投资费用低,但除尘效率偏低,不能完全满足干燥尾气除尘要求。

图2 水浴除尘器

1.6 文氏管除尘

文氏管除尘器由文氏管和除沫器组成,除沫器一般均采用旋风分离器,文氏管由3个异形管(收缩管、喉管和扩散管形成一根长管)及喷水装置所组成,见图3。

图3 文氏管除尘器

该除尘方式的优点是除尘效率高,可达99%,还能消除1μm以下的细尘粒,结构简单,造价低廉,维护运行简单,但是压力损失较大,用水量也大。

2 干燥尾气除尘技术改进

干燥工序生产高聚合度特种树脂时引风机出口放空粉尘含量经常超标,达到了180 mg/m3左右。由此可见,二级旋风分离器的除尘效率不足,导致干燥尾气粉尘超标,影响环境,必须改造除尘系统,以确保合格排放。

2.1 除尘技术选择

考虑到袋式除尘器的滤袋受到使用温度和操作压力的影响,需定期更换滤袋,运行维护成本较高;电除尘器设备制作、安装要求高,操作维护困难,运行成本高;湿法除尘不受使用温度和操作压力限制,操作方便,运行维护简单,定期回收含尘母液沉降池中的细料即可。

根据公司厂房和设备布置现状,采用湿法除尘技术对特种树脂干燥尾气进行处理。通过技术改造,在现有装置的基础上再增加1套干燥尾气除尘装置,采用水浴除尘器+尾气洗涤塔的两级串联处理工艺。水浴除尘器安装在引风机出口,尾气洗涤塔串联在水浴除尘器之后提高除尘效率,改造后的装置示意图见图4。来自干燥工序引风机出口的含尘气体首先进入水浴除尘器,经过水浴池预除尘后,含尘气体通过两道水幕装置,利用水幕使尘粒与水滴充分接触,同向切线方式进入尾气洗涤塔,被水幕捕集的尘粒受离心力影响被甩到筒壁上进行分离除尘,净化气通过洗涤塔顶部排空,螺旋喷头间歇冲洗筒壁,含尘液体通过水浴除尘器和尾气洗涤塔的溢流口进入母液沉降池沉降回收。水浴除尘器、螺旋喷头和水幕用水均来自于二级母液沉降池的澄清母液水,不需额外补充新鲜水。

图4 干燥尾气除尘装置改造示意图

2.2 尾气洗涤塔系统的设计

尾气洗涤塔系统主要包括水幕布水器和尾气洗涤塔。

2.2.1 水幕布水器的设计

水幕布水器是湿法除尘器的重要组成部分,直接关系到除尘效果的好坏,将水幕布水器的喷嘴喷射面与水平方向向上成5°~15°夹角设计时,有利于粉尘颗粒和水雾液滴两者的碰撞,同时也增加了两者的混合时间,而且两者相撞时,水雾液滴容易再次破损,变成更小的水雾液滴,这会使水雾液滴对更小粒径的粉尘颗粒捕集效果更好,另外根据能量守恒定律,不论粉尘颗粒速度的大小是高于还是低于水雾液滴的速度,碰撞之后,水雾液滴的能量一定会传给粉尘颗粒,增加粉尘颗粒的速度,这也会使除尘的效果更好[2]。为保证水幕布水器的水雾效果,对布水器的孔径、数量及其排布方式进行了特殊设计。

2.2.2 尾气洗涤塔设计

特种树脂干燥尾气温度:35℃,35℃空气密度p:1.146 kg/m3,35℃空气黏度μ:0.018 84 mPa·s;干燥尾气颗粒平均粒径d。:30μm;干燥尾气颗粒经洗涤后的平均粒径d:50μm;干燥尾气颗粒密度ρs:1 300 kg/m3;除尘风量VS:15 500 m3/h。

(1)尾气洗涤塔直径设计

根据PVC树脂颗粒的流动特性可知,PVC树脂颗粒的沸腾起始气速为1.5 m/s,在设计除尘设备时,应使含尘气体的流速低于1.5 m/s,以利于PVC树脂颗粒沉降。因此,在尾气洗涤塔直径计算时,取含尘气体在塔内的流速为u=1.2 m/s。

则尾气洗涤塔的直径D=(4VS/(3 600·π·u))-1/2=2.138(m),取整为D=2.2 m。

此时实际的u=4Vs/(3 600·π·D2)=1.13 m/s<u=1.5(m/s),故计算流速选择较合适。

(2)尾气洗涤塔高度设计

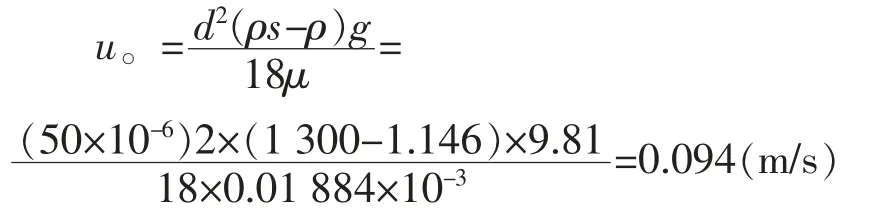

重力沉降速度u

核算此时的雷诺数Re=ρdu。/μ=1.146×50×10-6×0.094÷(0.018 84×10-3)=0.29<2,故特种树脂干燥尾气颗粒运动处于斯托克斯定律区的假设成立,上述计算公式选用较合适[3]。

为提高树脂颗粒在尾气洗涤塔内的沉降效果,需保证颗粒在塔内有足够的停留时间进行沉降。现取树脂颗粒在塔内的停留时间t为100 s,此时所需的尾气洗涤塔高度H为:

H=u。·t=0.094×100=9.4(m),取整为10 m。

3 改进后运行情况

干燥尾气除尘系统改造投用后,运行情况达到预期目标,除尘设备稳定性高,运行至今未出现过故障问题,公司每年在检修期间检查水浴除尘池和尾气洗涤塔内部情况,未发现明显积料。回收后的尘粒在母液沉降池沉降后,只在年度系统检修时清理回收,不影响正常生产。

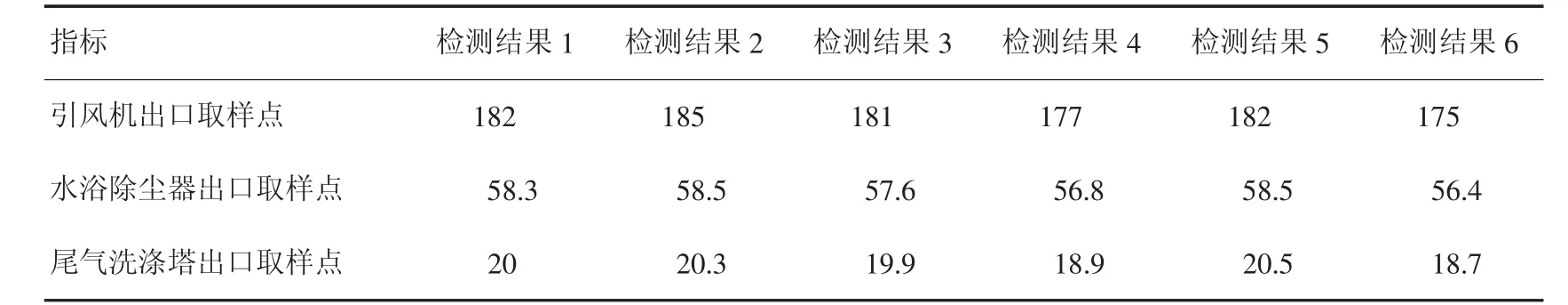

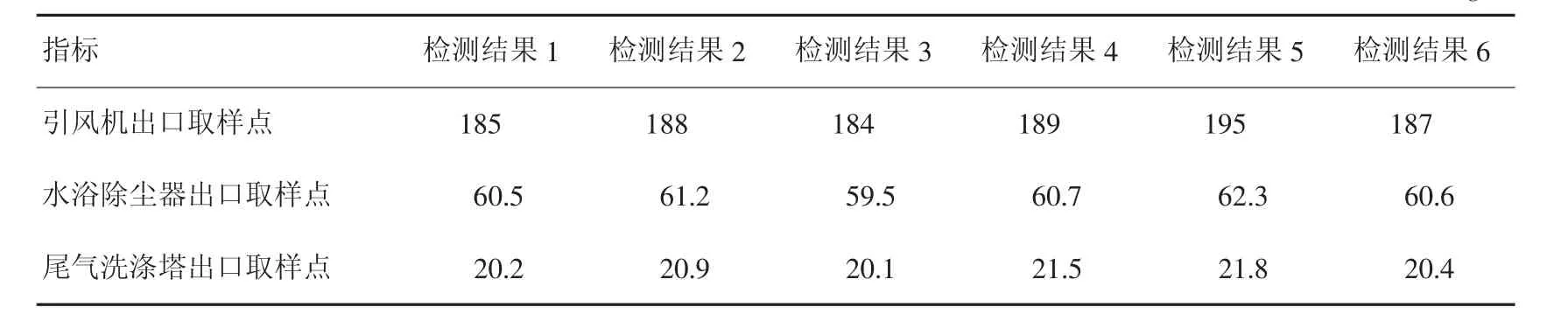

除尘系统改造后,干燥尾气排放的粉尘量大大降低,公司在生产高聚合度树脂 (DH2500和DH3000)期间定期进行检测,对尾气系统各环节的颗粒物排放浓度进行了详细的检测对比,数据分别见表2和表3。

表2 生产DH2500时除尘效果对比mg/m3

表3 生产DH3000时除尘效果对比mg/m3

从表2和表3可以看出,干燥工序引风机出口增加水浴除尘器和尾气洗涤塔后,生产细料较多的高聚合度树脂时,外排的粉尘颗粒物质量浓度已降为20 mg/m3左右,低于GB 31572-2015《合成树脂工业污染物排放标准》大气污染物排放限值中颗粒物30 mg/m3的排放标准。

4 结语

通过比较不同除尘方式的优缺点,结合特种PVC树脂的物料特性和原有工艺装置的生产特点,本次改造项目选择了水浴除尘器加尾气洗涤塔串联的双除尘工艺,改造后干燥尾气中颗粒物减排效果明显,颗粒物排放指标达到环保要求,为企业绿色生产和可持续发展作出了贡献。