压气站X70钢管与A694F60材质阀门对接焊缝裂纹成因分析

2021-09-23张冰

张冰

大庆油田有限责任公司采油一厂油田管理部

随着我国天然气产量和需求的不断提升,我国天然气管道、压气站也逐步进入建设高峰期。压气站及管道作为天然气传输系统的重要环节,有着特别重要的作用[1-2]。其中,焊接接头由母材、焊缝和热影响区组成,各部分理化性能都存在一定的差异性和不确定性,同时由于焊接工艺、焊材、强度匹配、不等壁厚等因素的影响,造成焊接结构的不稳定性[3-5]。而钢制管道在出厂前已经进行了相应的质量检验,结构稳定性远高于环焊缝,因此,环焊缝是压气站内管线结构的薄弱环节。

某压气站在运行两年后的定期检验中,发现某环焊缝处有多个表面裂纹。通过对该压气站环焊缝及其裂纹的成因开展分析,为压气站内管道的安全稳定运行提供了技术支撑。

1 管道裂缝及检测

1.1 宏观分析

压气站内管道设计压力12.0 MPa,工作压力为8.6 MPa,环焊缝上游侧为Φ914 mm×30 mm X70直缝埋弧焊钢管,下游侧为36 in×30 in Class900 止回阀,阀体材质为A694F60。裂纹表面经过打磨去除焊缝余高后裂纹仍未消除,说明裂纹深度较深(图1)。另外,从环焊缝内表面可以发现环焊缝存在补焊痕迹(图2)。

图1 打磨后的部分裂纹宏观形貌Fig.1 Macro morphology of some cracks after grinding

图2 环焊缝内表面补焊Fig.2 Repair welding for inner surface of girth weld

1.2 磁粉检测

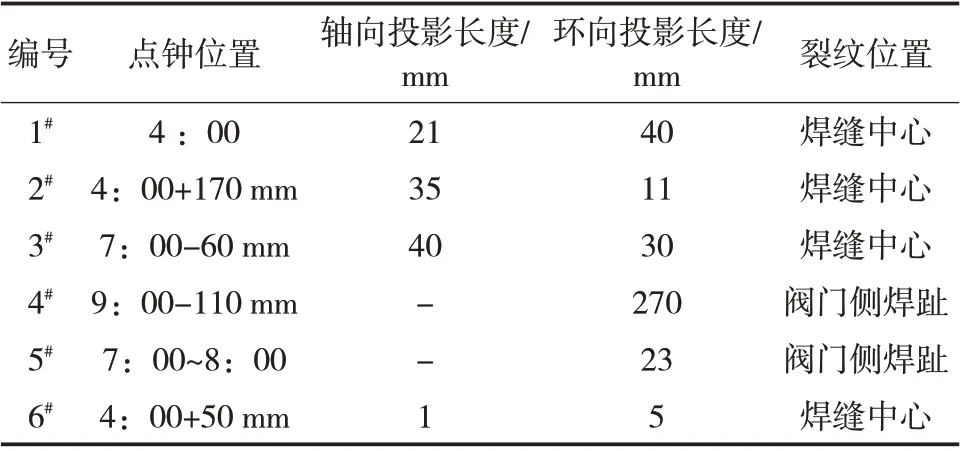

采用CJZ-212E 磁粉探伤仪,依据标准ASTM E709-2015《磁粉检验的标准指南》对环焊缝内、外表面进行磁粉检验[6],仅从外表面检测出6 处裂纹,其中1#~3#裂纹位置位于焊缝中心,4#、5#裂纹位于阀门侧焊趾处,6#裂纹位于焊缝中心。裂纹具体尺寸见表1,裂纹位置和外观形貌如3、图4所示。

表1 环焊缝外表面磁粉检测结果Tab.1 Magnetic particle testing results of outer surface of girth weld

图3 裂纹位置示意图Fig.3 Schematic diagram of crack location

图4 环焊缝裂纹外观形貌Fig.4 Girth weld crack appearance

2 环焊缝性能检验

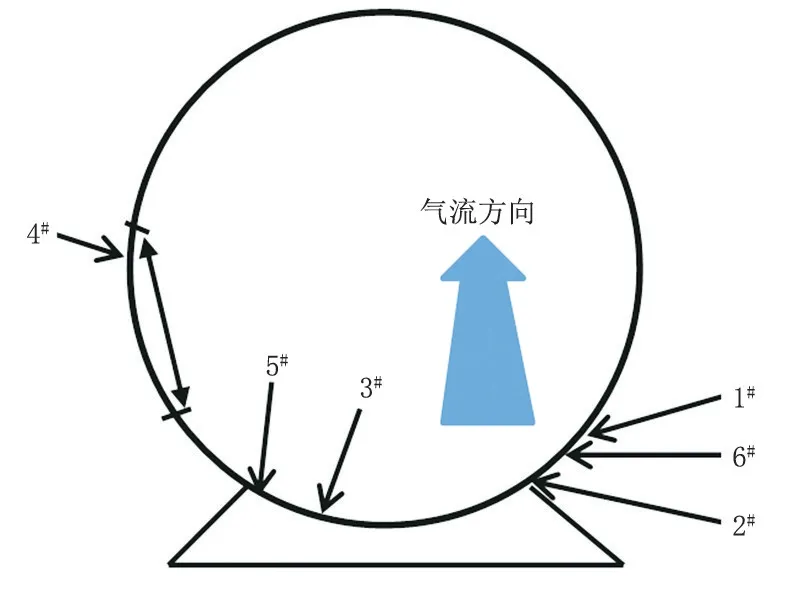

为分析环焊缝的整体性能,对不含裂纹的环焊缝区域进行化学成分、拉伸性能、弯曲性能、刻槽锤断、夏比冲击性能、金相分析等性能指标检测,具体取样位置如图5所示。

图5 环焊缝取样位置示意图Fig.5 Schematic diagram of girth weld sampling position

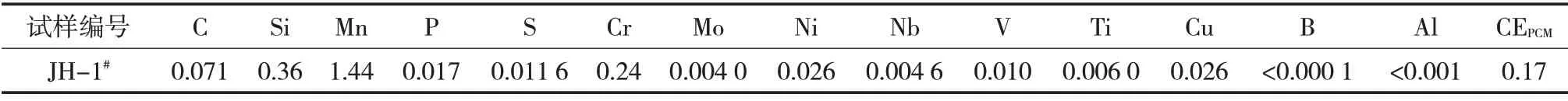

2.1 化学成分分析

采用ARL 4460 直读光谱仪,依据标准GB/T4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》进行化学成分分析,测试位置为填充焊区域,分析结果见表2,满足标准要求[7]。

表2 环焊缝化学成分分析结果Tab.2 Analysis results of chemical composition of girth weld 质量分数/%

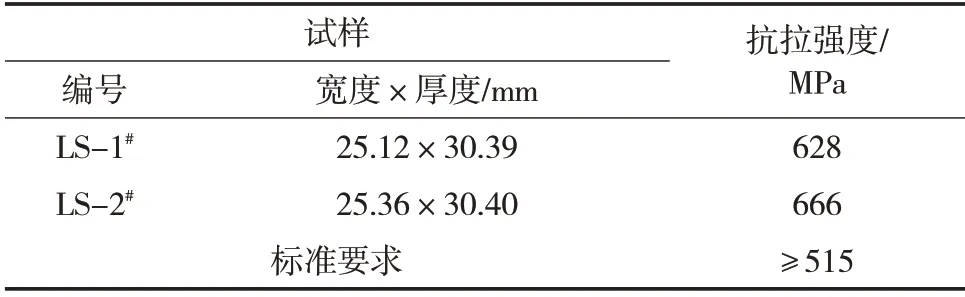

2.2 拉伸性能

采用UTM5305 材料试验机,依据标准ASTM A370—2018《钢制品力学性能试验的标准试验方法和定义》对环焊缝进行拉伸性能检测,纵向拉伸试样的检测结果见表3。从表3 可以看出,环焊缝抗拉强度大于低钢级侧阀门母材的抗拉强度标准值下限,满足标准要求[8]。

表3 环焊缝拉伸性能试验结果Tab.3 Tensile property test results of girth weld

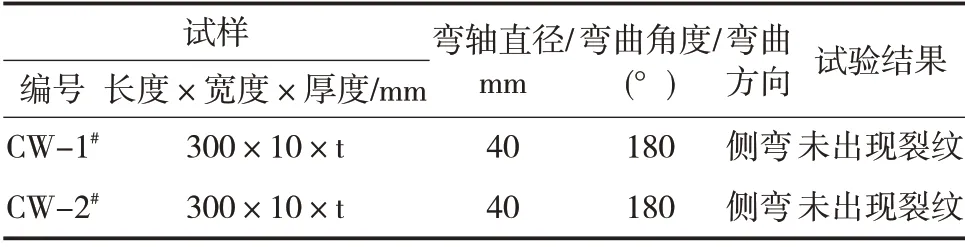

2.3 弯曲试验

采用WZW-1000 弯曲试验机,依据标准Q/SY GJX 0221—2012《某站场管道焊接技术规范》进行侧弯检测,环焊缝未出现裂纹。试验结果见表4,满足标准要求。

表4 环焊缝弯曲试验结果Tab.4 Results of girth weld bending test

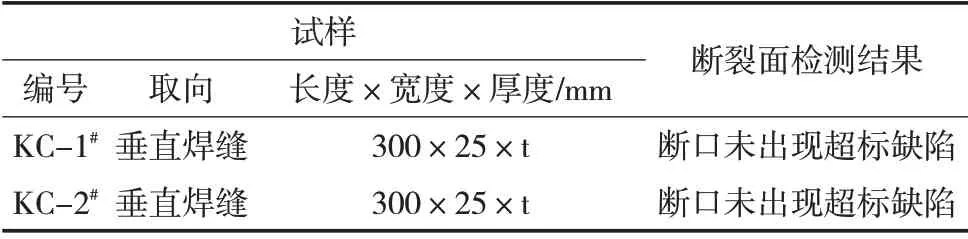

2.4 刻槽锤断试验

采用SHT4106 材料试验机,依据标准Q/SY GJX 0221—2012《站场管道焊接技术规范》进行刻槽锤断检测,试验结果见表5,断口未出现超标缺陷,满足标准要求。

表5 刻槽锤断试验结果Tab.5 Results of grooving hammer breaking test

2.5 夏比冲击性能

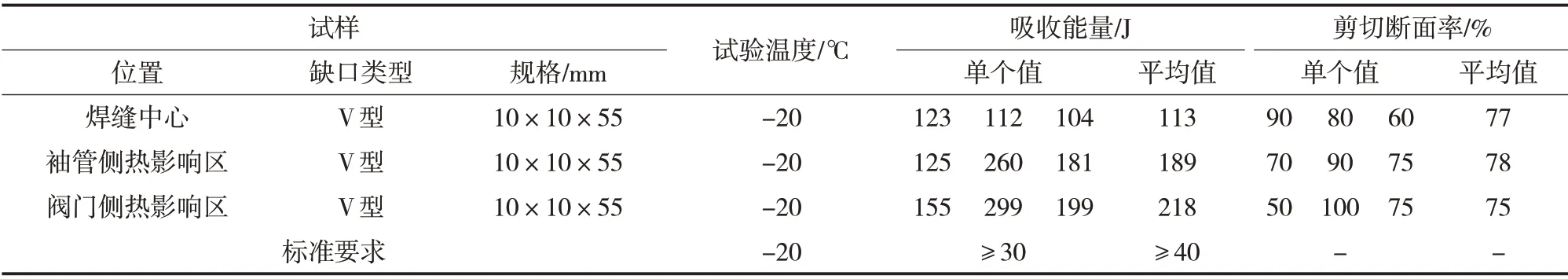

采用ZBC2752-B冲击试验机,依据标准ASTM A370—2018《钢制品力学性能试验的标准试验方法和定义》对环焊缝中心及热影响区进行夏比冲击试验,纵向冲击试样的试验结果见表6。从表6 可以看出,环焊缝及热影响区夏比冲击性能满足标准要求[4]。

表6 环焊缝及热影响区夏比冲击试验结果Tab.6 Charpy impact test results of girth weld and heat affected zone

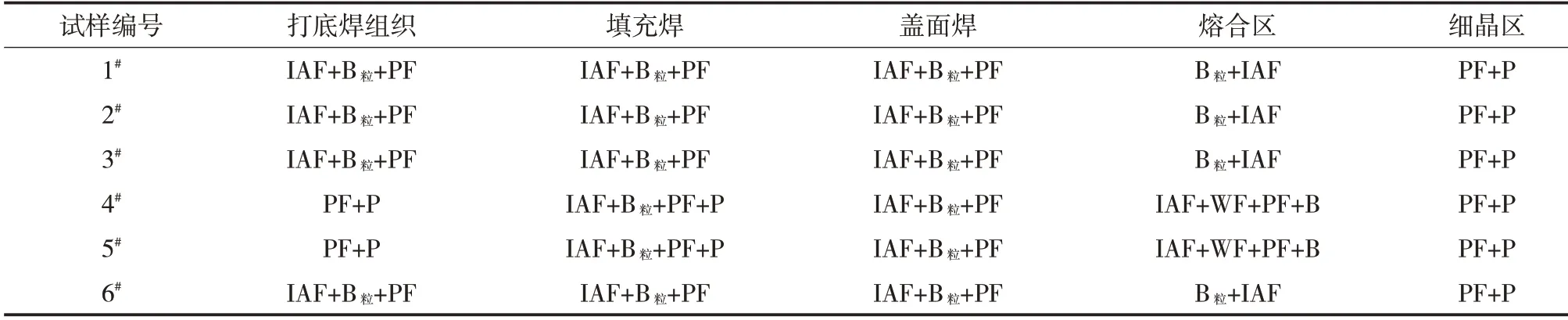

2.6 金相分析

采用OLS 4100 激光共聚焦显微镜,依据标准GB/T 13298—2015《金属显微组织检验方法》进行宏观低倍照片和微观金相组织分析[9]。结果表明,未开裂焊缝处存在多种组织,其中打底焊组织为多边形铁素体+珠光体(PF+P),盖面焊组织和填充焊组织均为针状铁素体+贝氏体+多边形铁素体(IAF+B粒+PF),熔合区组织为贝氏体(B粒),细晶区组织为多边形铁素体+马奥岛(PF+MA)。

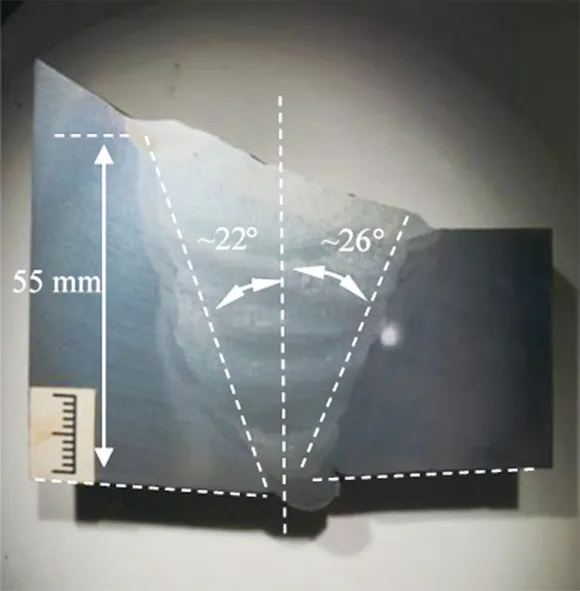

未开裂焊缝处低倍金相照片如图6 所示[10]。从图6可以发现,环焊缝内表面存在错边,根焊处有咬边。阀门侧坡口约为22°,袖管侧坡口约为26°,总计为48°,即坡口角度约为48°,阀门侧外坡口处壁厚约55 mm。由于焊接工艺规程中规定坡口角度为60°±5°,因此与焊接工艺规程不符。

图6 未开裂焊缝处低倍金相照片Fig.6 Low magnification metallographic photos of uncracked welds

3 环焊缝裂纹分析

3.1 化学成分分析

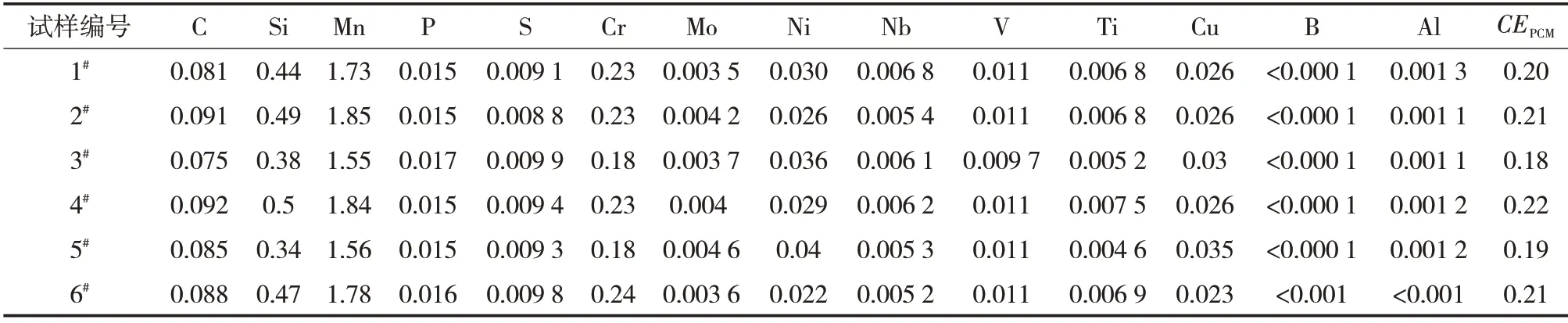

采用ARL 4460 直读光谱仪,依据标准GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》对1#~6#裂纹处焊缝填充焊进行化学成分分析,结果见表7[11]。

表7 裂纹处焊缝化学成分分析结果Tab.7 Analysis results of chemical composition of weld at cracks 质量分数/%

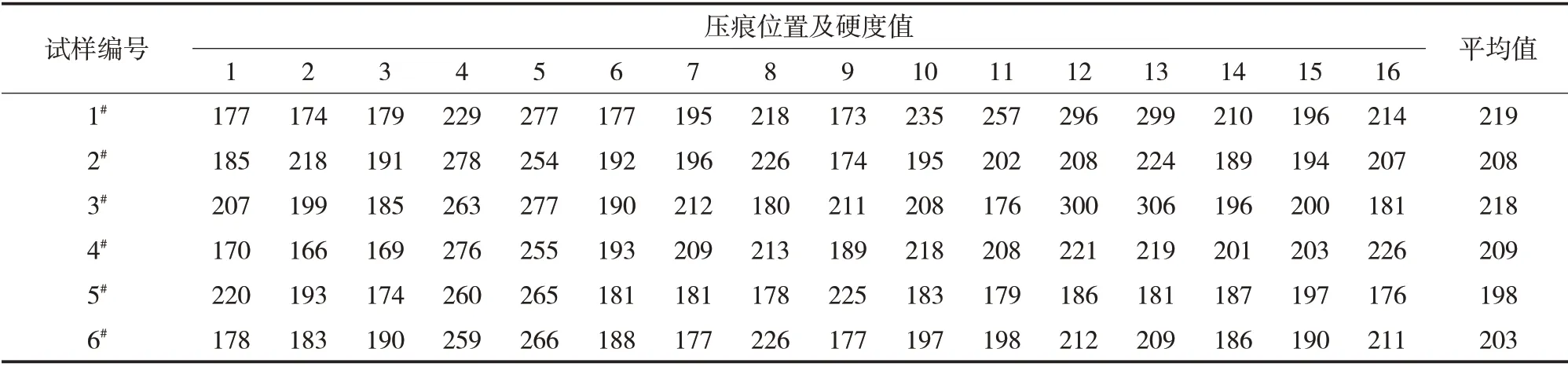

3.2 裂纹处焊缝硬度分析

采用KB 30BVZ-FA 硬度计,依据标准ASTM E92—2017《金属材料维氏硬度和努氏硬度的标准试验方法》对1#~6#裂纹处环焊缝进行维氏硬度测试,测试位置如图7 所示,结果见表8[12]。硬度测试结果为166~306 HV10,其中1#、3#裂纹处根焊硬度相对较高,为299~306 HV10。

表8 裂纹处焊缝维氏硬度试验结果Tab.8 Vickers hardness test results of welds at cracks HV10

图7 焊缝区域维氏硬度测试位置Fig.7 Vickers hardness test position in weld area

3.3 裂纹金相形貌及扫描电镜分析

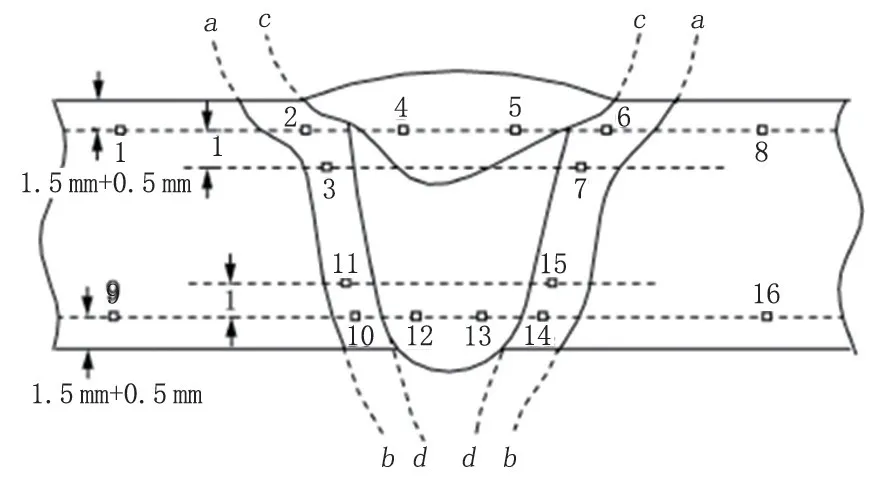

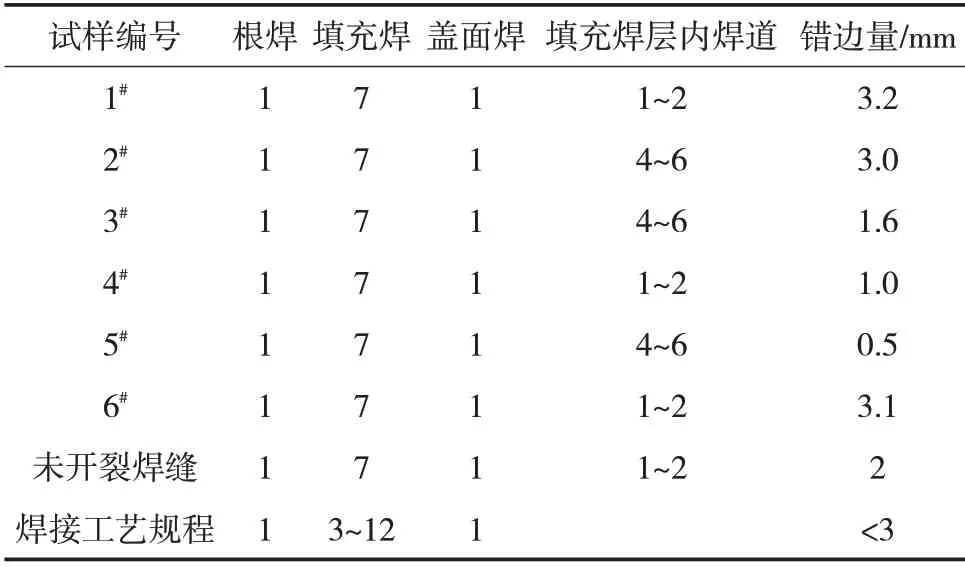

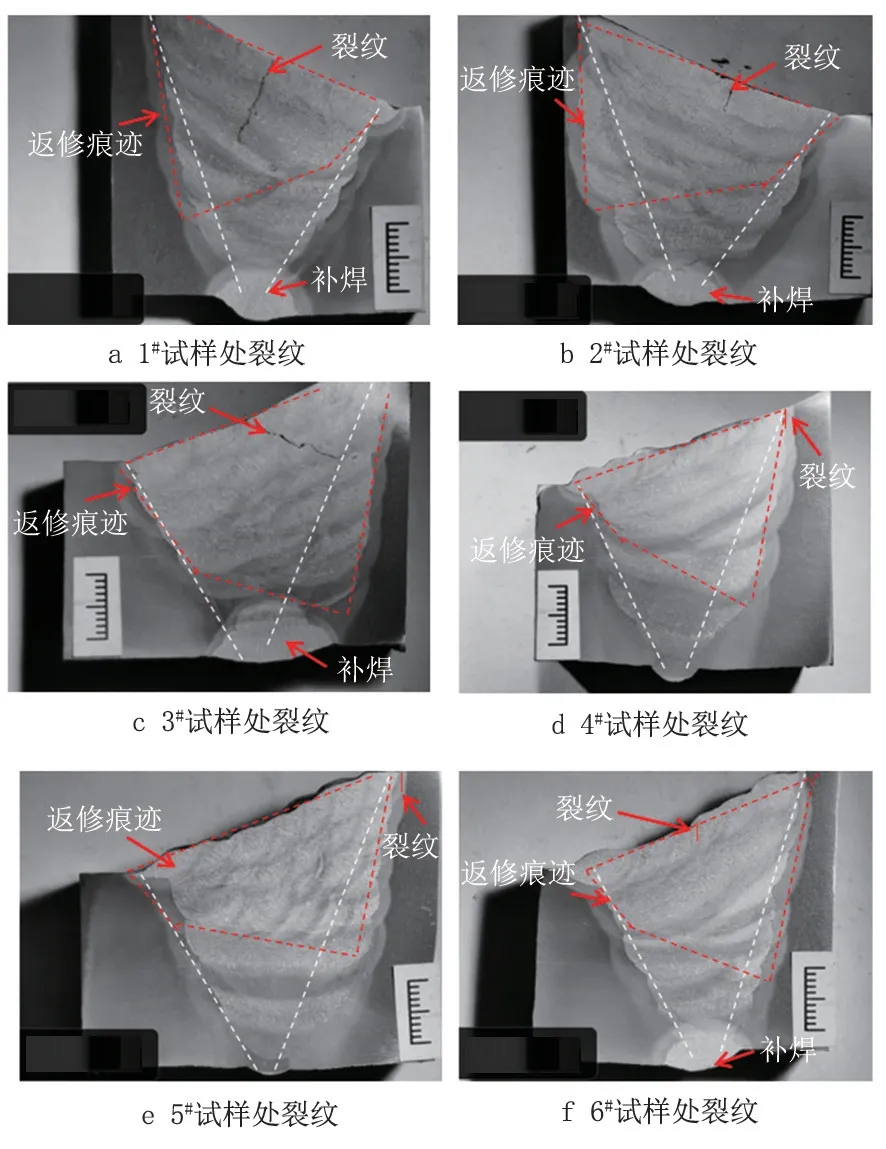

采用OLS 4100 激光共聚焦显微镜,依据标准GB/T 13298—2015《金属显微组织检验方法》对1#~6#裂纹试样进行宏观形貌和金相组织分析[12]。焊缝低倍金相照片如图8 所示,可以看出,1#~6#裂纹处焊缝均存在返修痕迹。焊缝层数分析结果见表9,焊缝层数包括根焊、填充焊、盖面焊三个部分,1#~6#裂纹处焊缝层数与未开裂焊缝处一致,均满足焊接工艺规程要求。但填充焊层内焊道数存在差异,1#、4#、6#裂纹处填充焊层内焊道为1~2道,与未开裂焊缝处相似,2#、3#、5#裂纹处填充焊层内焊道为4~6 道,与未开裂焊缝处不同。此外,1#~6#裂纹处存在不同程度的错边,1#、6#裂纹处错边量超过焊接工艺规程要求。

表9 焊缝层数及错边分析结果Tab.9 Analysis results of weld layers and unfitness

图8 焊缝低倍金相照片Fig.8 Low magnification metallographic photos of welds

1#~6#裂纹按位置特征可分为两类,1#、2#、3#、6#裂纹位于焊缝中心,4#、5#位于阀门侧热影响区。裂纹处焊缝金相组织分析见表10,1#、2#、3#、6#裂纹处根焊位置组织与填充焊相同,是由补焊导致的。

表10 裂纹处环焊缝试样金相分析结果Tab.10 Metallographic analysis results of girth weld sample at cracks

3.4 焊缝中心裂纹分析

3.4.1 金相分析

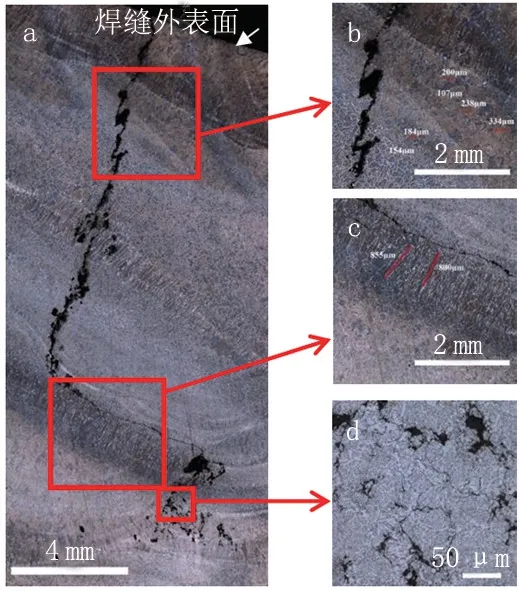

由于1#、2#、3#、6#裂纹具有相似形貌特征,以1#裂纹为例进行分析,裂纹形貌如图9所示。裂纹宽度自外表面向壁厚中心逐渐减小,表明裂纹由外表面向内部扩展。裂纹多存在于粗大晶粒区域和柱状晶边界,局部可见明显的沿晶断裂特征(图10)。晶粒直径约在107~334 μm 区间(图9b)。柱状晶粒长度超过800 μm,表明焊接热输入量较大,焊接热影响现象明显(图9c)。裂纹末端存在疏松组织(图9d)。

图9 1#裂纹金相形貌图Fig.9 1#crack metallographic morphology

图10 1#裂纹局部沿晶断裂Fig.10 1#crack local intergranular fracture

3.4.2 扫描电镜

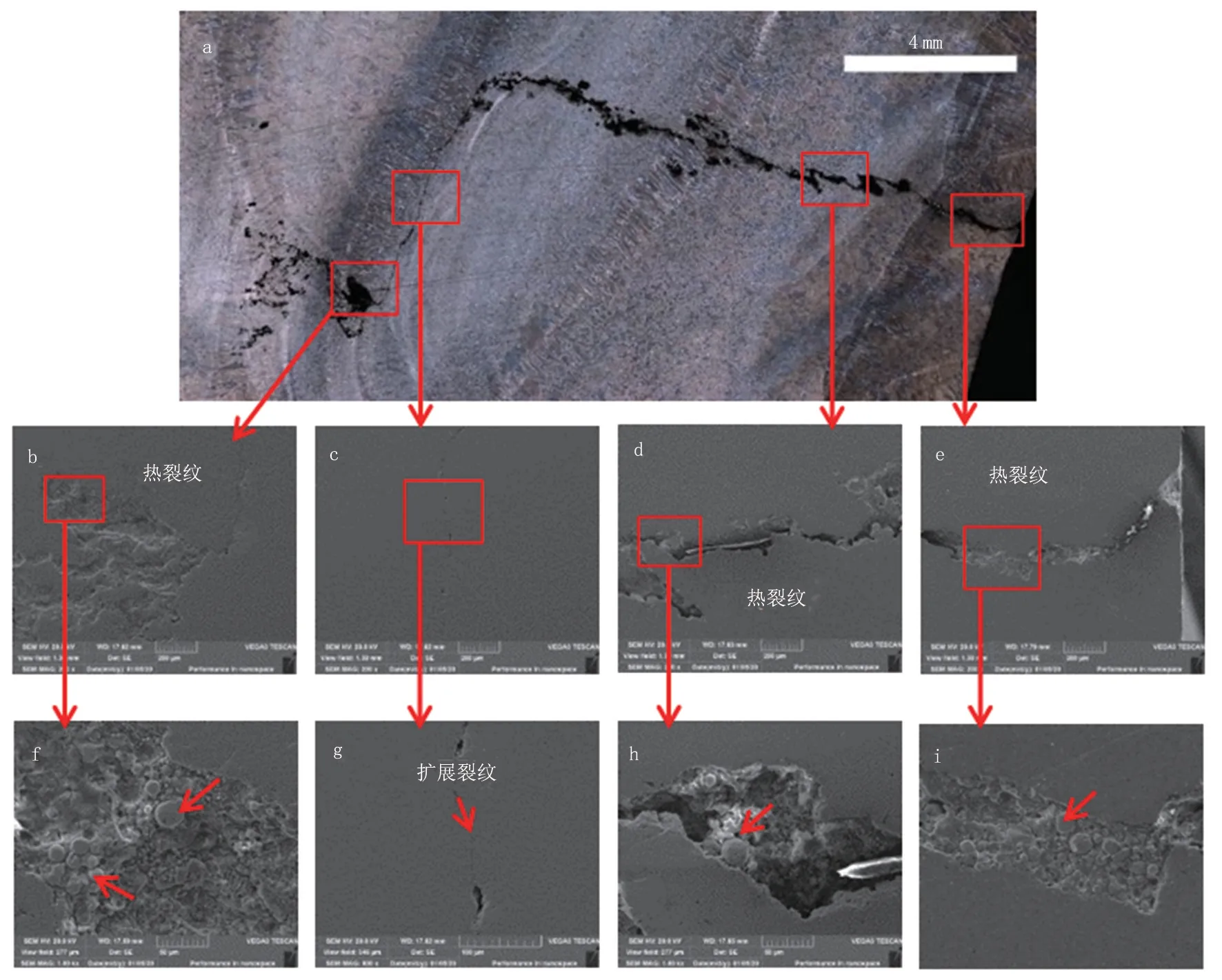

采用TESCAN VEGAⅡ扫描电镜对1#裂纹形貌进行观察,裂纹曲折传播,裂纹中部和裂纹末端疏松组织均存在表面光滑、颗粒状枝晶间断裂形貌,是典型的焊接热裂纹特征,为焊接过程中产生的焊接缺陷。裂纹中的其他部位宽度较小,为扩展裂纹(图11)。

图11 1#焊缝外表面裂纹电镜扫描形貌Fig.11 1#SEM appearance of cracks on the outer surface of welds

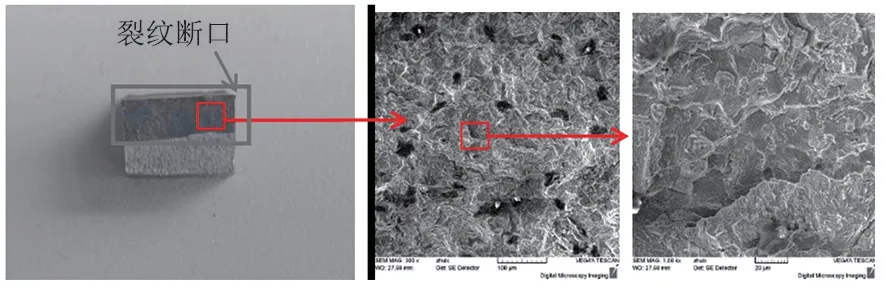

3.4.3 断口分析

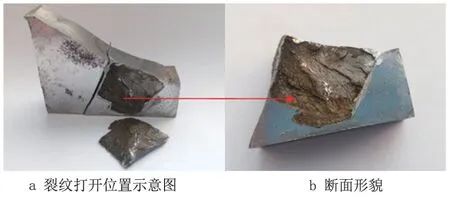

将1#试样沿裂纹打开,其形貌如图12所示。

图12 1#裂纹断面宏观形貌Fig.12 Macro morphology of 1#crack fracture

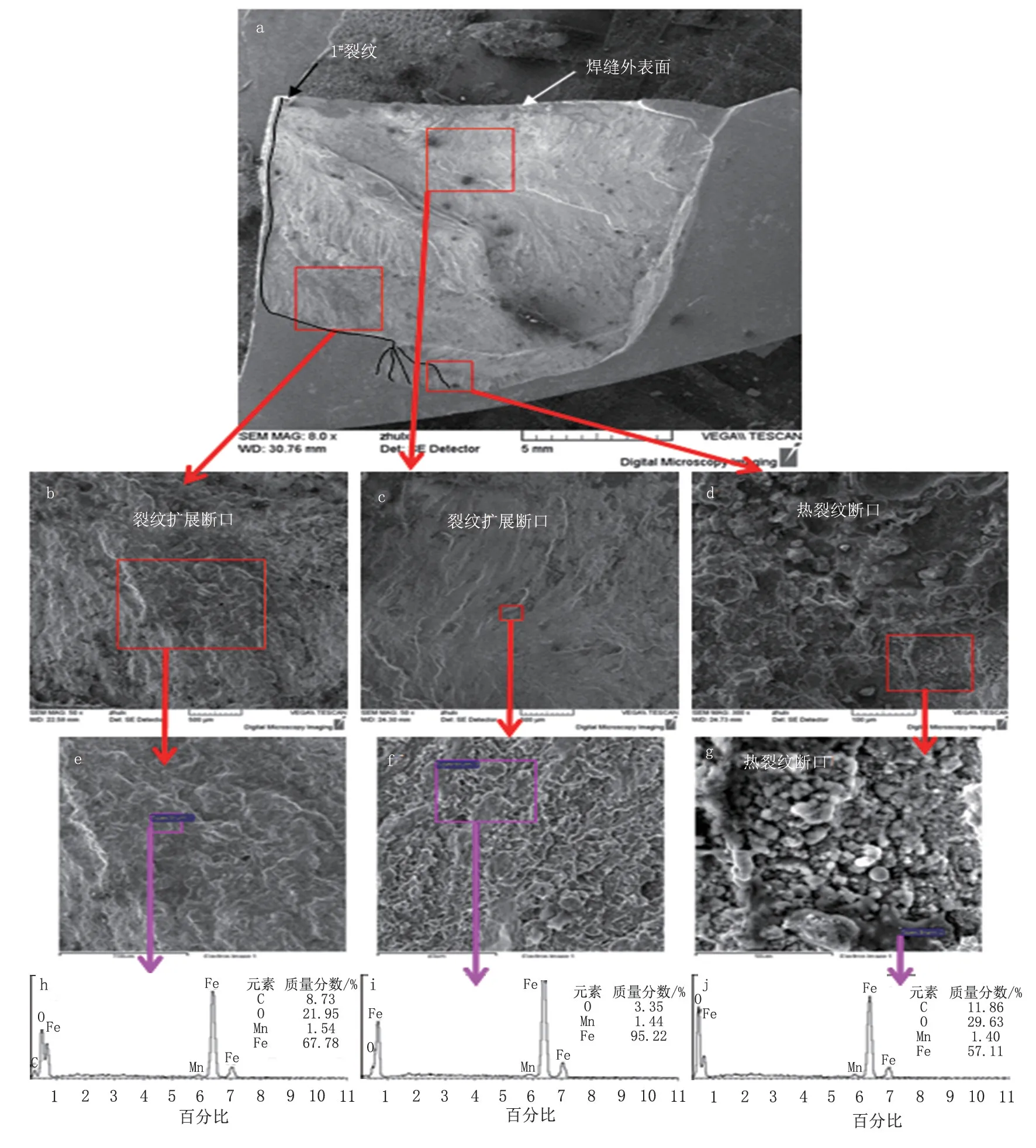

对断面进行扫描电镜观察和能谱分析(图13),断面存在两种断口特征,一种为河流花样的解理(图13b)和准解理(图13c)形貌,主要由Fe、O元素组成;另一种是位于裂纹端部的颗粒状枝晶间断裂形貌(图13d),主要由Fe、O、C元素组成。

图13 裂纹断口扫描电镜和能谱分析Fig.13 SEM and energy spectnum analysis of crack fracture

3.5 阀门侧焊趾处裂纹分析

3.5.1 金相分析

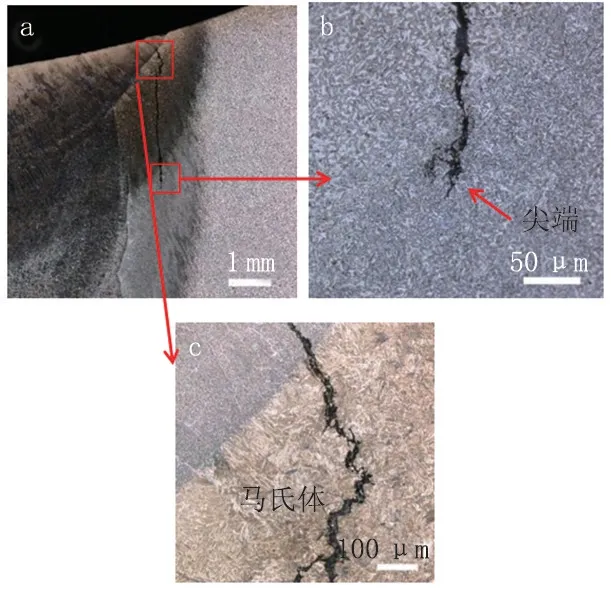

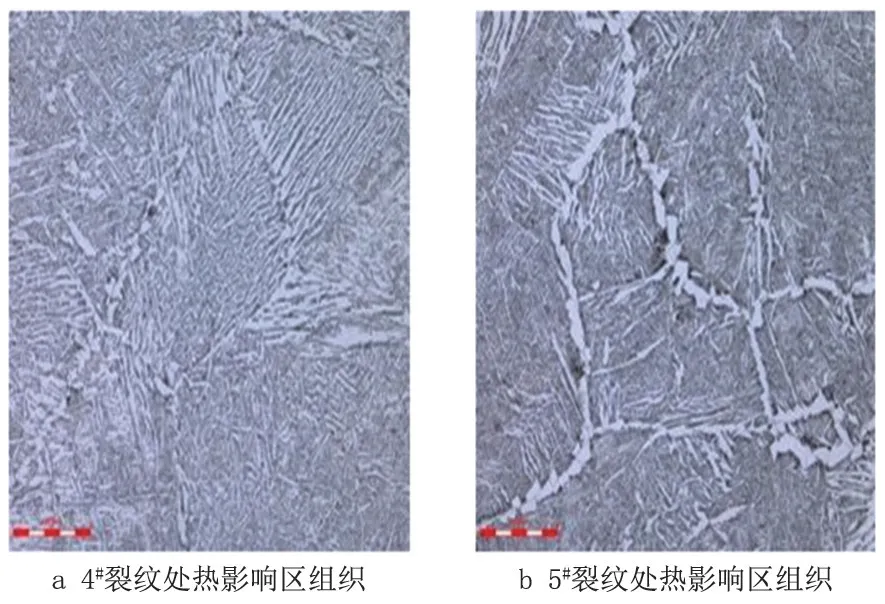

4#、5#裂纹具有相似的形貌特征,以4#裂纹为例进行分析(图14a),裂纹位于阀门侧热影响区近外表面,沿热影响区扩展。裂纹深入母材端呈尖端形貌(图14b),因此推断盖面焊处为裂纹源,向内部扩展。热影响区存在马氏体组织(图14c),马氏体组织的出现表明焊接冷速较快。此外,4#、5#裂纹处热影响区均存在魏氏组织(WF),魏氏组织的出现表明该区域焊接热输入量较大(图15)。

图14 4#裂纹金相形貌Fig.14 4#crack metallographic appearance

图15 4#、5#裂纹处焊缝热影响区组织Fig.15 4#and 5#crack HAZ structure

3.5.2 硬度分析

对马氏体组织进行硬度检测,测试位置如图16 所示,两处硬度分别为385 HV10、389 HV10,硬度较高。

3.5.3 断口分析

对4#裂纹断口形貌进行扫描电镜观察(图17)可以看出,断口平齐,呈存在少量韧窝准解理断裂形貌。

图17 4#裂纹断口形貌Fig.17 4#crack fracture morphology

4 检测结果分析

1#、2#、3#、6#裂纹均位于焊缝中心,具有相似的形貌特征,裂纹中部和裂纹末端存在疏松组织和颗粒状枝晶间断裂形貌,是典型的焊接热裂纹特征,为焊接过程中产生的焊接缺陷。断口呈解理和准解理断口特征。经过能谱分析发现,裂纹表面颗粒状物质主要由Fe、O元素组成。开裂处焊缝填充层金相组织特征不同于未开裂焊缝,存在明显多道次返修痕迹,造成焊接热输入量较大和不连续焊接热裂纹,焊接热裂纹破坏了焊缝金属的连续性,且坡口角度、坡口形式与焊接工艺规程不符,存在明显应力集中,在内压、焊接残余应力等载荷作用下连接贯通。

4#、5#裂纹均位于阀门侧焊趾处,具有相似的形貌特征,裂纹均由外表面向焊缝内部扩展,裂纹附近存在马氏体,硬度较高,断口表面平齐,为典型的准解理脆性断口,马氏体等组织是4#、5#裂纹产生的主要原因。

5 结论及建议

(1)该压气站管道环焊缝坡口角度、坡口形式与焊接工艺规程不符,开裂处焊缝存在多道次返修痕迹,破坏了焊缝金属连续性,造成此处金属较为薄弱。因此,现场进行大壁厚、多层、多道次焊接时,应严格按照焊接工艺规程执行。

(2)部分裂纹是由外表面向焊缝内部扩展,裂纹附近存在马氏体等硬脆组织,在内压、焊接残余应力等载荷作用下开裂并扩展。后续应重点排查该压气站其他阀门对接环焊缝外表面裂纹。