搅拌桩技术的改进及工程应用

2021-09-22郭克诚唐彤芝

郭克诚,孙 伟,彭 威,唐彤芝

(1. 武汉谦诚桩工科技股份有限公司,湖北 武汉 430062;2. 南京水利科学研究院,江苏 南京 210024)

0 引 言

水泥土搅拌桩是利用特殊的搅拌桩机,将带搅拌头的轴旋转进入地基深层,经由输送管向软土中注入水泥粉或者水泥浆,搅拌头旋转切割软土并将软土与水泥浆(粉)搅拌均匀,使固化材料与软土之间产生物理化学反应,形成抗压强度高,具有整体性、水稳性的水泥加固土柱体[1-3]。该方法工艺简单、操作方便、最大化地利用了地基原状土、布置型式灵活多样、施工过程中产生的振动和噪音小、对环境影响小、与高压旋喷桩等相比,造价相对较低。水泥土搅拌桩属于柔性桩,既可作为复合地基的竖向增强体,也可用作基坑开挖的止水帷幕,在水利、水运、交通、市政、工民建等工程建设领域的应用十分广泛。随着生态环保的重视,水泥土搅拌桩技术在水土污染治理领域也得到了逐步应用,发挥了较好的隔污、阻污和稳污功效[4-5]。

土是一种由气、固、液三相体系组成的成分复杂、结构复杂、性质复杂的离散性材料,水泥土搅拌桩处理不同区域、不同成因、不同环境状况下的地基土时,水泥等固化材料与地基土的搅拌和固结反应存在较大的差异,对成桩质量有较大的影响。为规范施工操作和质量控制,保障成桩质量,满足地基加固对桩体强度、连续性、均匀性和承载力的设计要求,相关的标准和规范对水泥土搅拌桩的适用范围、土质条件和设备工艺等方面做出了严格的规定。《建筑地基处理技术规范》(JGJ 79—2012)中的强制性条款“7.3.2”明确规定:“水泥土搅拌桩用于处理泥炭土、有机质土、pH值小于 4的酸性土、塑性指数大于 25的黏土,或在腐蚀性环境中以及无工程经验的地区使用时,必须通过现场和室内试验确定其适用性”。工程实践表明,当土质条件较好、处理深度15 m左右时严格控制施工工艺,加强现场施工质量的管理,搅拌桩的成桩质量和加固效果是可控的。

地基处理的主要目的是改善土的不良地质特性,提高地基承载力。采用水泥土搅拌桩处理高含水量、深厚复杂软基时主要面临两个关键难题,一是高含水量、复杂土质对水泥土固化反应及强度的影响;二是深厚处理时搅拌、喷浆等施工工艺的有效控制及其对全桩长范围内成桩质量的影响。围绕关键问题,国内外学术界、工程界的广大专家学者、工程技术人员开展了大量探索、研究和工程应用,大力推动了搅拌桩技术的创新发展和应用,归纳起来也主要体现在两个方面:一是适合高含水量、复杂土质条件的新型固化材料的研究,如研制各类不同配方的固化剂,改善固化剂与土质的反应条件,促进固化材料与土的物理化学反应的进程和效果,调节和增强固化土强度等;二是满足超深处理的桩机设备、搅拌与喷浆工艺的改良创新和新工法的研究。如双向、多向多轴等基于搅拌轴、叶片和喷浆工艺改进的新型搅拌桩,有效阻断水泥浆上冒途径,保证水泥浆在桩体中均匀分布和搅拌均匀。通过搅拌叶片的伸缩扩大桩身截面形成钉形、变截面桩,增大桩-土相互作用,提高桩体承载力。发挥单一处理方法的优势,扬长避短,大力发展搅拌桩与其他方法的组合型新技术,如排水-粉喷桩、刚-柔性桩(如水泥土-管桩、水泥土-混凝土预制桩)复合地基、水泥土-加芯加劲桩、长板-短桩工法等[6-10]。

1 新时代搅拌桩技术发展的思考

1.1 时代发展新主题与工程建设新理念

“绿色、环保、节能”是当代经济社会发展的主题,“绿水青山就是金山银山”。生态环境安全是经济社会持续健康发展的重要保障,新时代更加注重和加强推进生态文明建设,尊重自然,谋求人与自然和谐发展的价值理念,贯彻创新、协调、绿色、开放、共享的发展理念,形成节约资源和保护环境的空间格局、产业结构和生产生活方式。

建筑业是全球最大的原材料和能源消耗产业,目前全球建筑运营能耗已占到总能耗的30%以上,加上建设过程中的能耗,已接近 50%。我国传统的粗放建造导致资源消耗量大、浪费现象严重,产生许多污染。土木工程建设的设计理念和施工技术应顺应时代发展,与时俱进,转变思路进行发展创新,向“绿色建造”转型,走环保节能的绿色发展之路。

城市发展与交通等基础设施建设投资巨大,对土石资源的需求量巨大,长期大量开采会造成自然资源枯竭、水土流失、自然景观恶化,严重破坏生态环境。各类废弃建(构)筑物拆除后产生大量的砖瓦、石灰、水泥土、混凝土、废砂废渣等混合型废旧资源,少量用于路基回填,大部分废弃堆放,未能实现资源化有效利用,节能环保问题十分突出。国内外部分大学、研究机构和学者在循环利用建筑垃圾,如用建筑废弃物做骨料进行路基填筑、应用于散体材料桩施工等进行了一些初步的试验研究,缺乏系统的应用基础研究,工程应用很少。现有地基加固方面的技术规范或标准尚未能包含采用建筑废弃材料作为竖向增强桩体材料的内容和要求。

有效消纳和利用废弃建筑材料资源是实现搅拌桩技术绿色发展的重要途径之一,将改扩建工程中产生的大量废弃建筑资源经处理后作为混合料埋置于地基深处,形成大直径竖向增强体,发挥废弃建筑材料资源的再利用价值,为工程建设节约大量投资,减少废弃物堆放对场地的占用和环境的污染,达到废旧资源有效利用、软弱地基改良加固和节省工程投资的多重目的,符合绿色环保的可持续发展战略。

1.2 搅拌桩技术应用所面临的新问题

当前国家经济社会发展的转型升级进入快轨化,传统领域的土木工程建设已转向纵深发展,以超大超深的地下空间开发为代表的超大型工程建设越来越多,面临的工程地质条件和施工环境越来越复杂,建设标准和质量控制要求越来越高。如何解决和克服更加复杂的软土问题成为搅拌桩技术发展和应用面临的关键难题。

以珠海为例,珠海市软土按沉积成因可分为三类:滨海相软土、三角洲相软土和内陆相软土。滨海相软土主要分布于滨海平原海湾地段和海岛周边,为近代海退所形成的浅海堆积,分布范围广、厚度大,为珠海市最主要的软土层;三角洲相软土主要分布在磨刀门、泥湾门、鸡啼门和虎跳门等河道两侧的平原地段;内陆相软土主要分布于山(台)前洼地或河谷地段。软土多裸露于地表或伏于填土之下,呈单层或多层结构,以灰黑色淤泥、淤泥质土为主,间夹薄层黏土或砂土、淤泥质砂,厚度一般在8~40 m之间,具有近山薄、近海厚的规律,分布范围和厚度以珠海西区和横琴的滨海相软土最为突出。根据工程建设所揭示的地层情况,珠海市软土分布大致可划分为五个区:(1)金湾区,包括三灶镇、红旗镇、平沙镇及高栏港区等区域,软土分布面积广,层位稳定,厚度20~40 m,上部25 m左右以淤泥为主,其下一般为淤泥质土;(2)珠海保税区一带,分布面积较大,层位稳定,厚度15~30 m,靠近磨刀门水道侧局部超过40 m,上部25 m左右以淤泥为主,其下一般为淤泥质土;(3)南屏科技园一带,软土广泛分布,层位稳定,厚度一般为10~20 m,近前山河侧软土层较薄,近磨刀门侧软土层较厚,最大厚度超过30 m,上部20 m左右以淤泥为主,其下一般为淤泥质土;(4)横琴岛一带,软土分布面积较广,层位稳定,厚度一般为 20~50 m,上部 25 m左右以淤泥为主,其下一般为淤泥质土;(5)香洲区近海岸一带,软土零星分布,分布面积小,层位不稳定,厚度一般为 5~10 m,埋藏于硬壳层下,以淤泥及淤泥质土为主。

工程实践和研究表明,在海水渗入地区,地下水中含有大量的硫酸盐,硫酸盐将与水泥发生反应,对水泥土产生结晶性侵蚀,使水泥土出现开裂、崩解而丧失强度。有关学者通过对海相高含盐量(Ca+,Mg2+,Cl-,SO42-等)软土的水泥土固化机理和强度特性进行试验研究,包括室内外试验和微观结构分析,结果表明,Mg2+,Cl-,SO42-对水泥土强度起了不同程度的负面作用,随着三种离子含量的增大,对水泥土强度的形成和增长具有很强的抑制作用,均会导致水泥土强度的降低。海相软土中常常含有较多的Cl-,它会与Ca+和Al3+优先结合,生成大量强度很低的水化氯铝酸钙,这种物质会包裹在黏土颗粒表面,阻止黏土矿物与Ca(OH)2的进一步反应,从而严重阻碍水泥土的强度增长。目前建筑施工市场竞争十分激烈,施工单位为了从已经十分低廉的施工费中赚取利润,只好采取偷工减料的方法来降低成本,导致施工质量难以控制,再加之高含水量、腐殖质、有机质、土体酸性的影响,经常出现桩身强度低、桩体不连续,甚至难以成桩的现象。

因此,发展大直径、超深、高性能的搅拌桩设备,发展新型资源节约型环保型固化材料,是搅拌桩技术满足土木工程建设纵深发展、适应复杂地质条件、保障质量的重要途径和内容。

1.3 新兴科技对搅拌桩技术的影响和融合

新时代是黑科技爆发的时代,很多前所未有、闻所未闻的新技术、新材料、新工艺顺应时代而诞生和发展。大数据、5G网络、信息与计算科学、人工智能等这些新兴颠覆性技术,正在释放科技革命和产业变革所积蓄的巨大能量,深刻改变着人类生产生活方式和思维方式,对经济发展、社会进步等产生重大而深远的影响。

当今世界都高度重视人工智能的发展,我国已把新一代人工智能作为推动科技跨越发展、产业优化升级、生产力整体跃升的驱动力量。制造业是一个能够体现国家生产水平,区分国家经济实力的重要行业。在当下的人工智能时代,“人工智能+制造业=智能制造”的模式逐渐被人们认可,以人工智能为代表的新兴技术正在不断影响着制造业的生产模式及运营过程。

中国工程院院士、国家最高科学技术奖获得者钱七虎指出,在工程建设领域,实现绿色建造的必然选择和最佳途径是智慧建造。“信息技术要继续深入地应用到建设工程中去,全面推广数字工程和智慧工程,未来还要向少人化、无人化的方向发展。”要依靠大数据技术、人工智能技术、物联网、5G技术等这些科技基础,工程建设才会更加高效节能、低碳排放。以地下工程为例,“智慧建造”首先体现在建立全面的、透彻的感知系统。地下存在很多的不确定性,很多情况人看不到也感受不到,要通过设备、传感器、信息化的设备去全面感知,摸清情况。其次是通过物联网、互联网的全面互联,实现感知信息(数据)的高速和实时传输,即时地反映认知。然后是智慧平台的打造,工程技术人员通过这个平台对反馈来的海量数据进行综合分析、处理、模拟,得出决策,从而及时发布安全预警和处理对策预案。有了这些技术,工程建设的风险会更低,施工人员将更安全,同时也能最大限度地节省材料和资源,减少对环境的影响和破坏。

1.4 智能搅拌桩成套技术的架构与研发

桩工行业未来发展的趋势主要体现在:(1)桩基技术的各种施工工艺方法和理论的研究将日趋完善;(2)相关国家规范、行业标准将更加全面细化;(3)市场竞争行为及设计、施工作业流程将日益规范;(4)桩基新技术、桩工新设备、新材料的研发与应用;(5)桩基处理技术的联合应用;(6)以高科技为支撑,发展低碳、环保经济;(7)桩基施工智能化、自动化;(8)桩基质量监控智能化。

鉴于搅拌桩的成桩特点,特别是利用地基土进行原位搅拌的工艺特点,与其他非原位搅拌工艺的桩型相比,搅拌桩更需要通过人机互动、自动控制、信息、网络等技术上的嫁接,实现钻进→喷浆→搅拌、质量→安全→检测等全过程的智能化控制与管理。以搅拌桩为代表,将高端制造技术、信息网络技术与桩工行业进行融合,开展桩机设备的升级改造和智能制造,是新时代桩工行业发展的必然趋势,也是未来搅拌桩技术发展创新的重要方向[11-12]。

企业是科技创新的主体,作为国家级高新技术企业的武汉谦诚桩工,联合国内权威高校、科研机构正在开展“桩工设备装备及智能化研究”专项课题(见图1和图2),通过对传统桩基设备的升级改造、新材料与新工艺的研发、人机交互的装备智能化施工技术等方面进行集成研发,突破关键技术和难题,建立成套技术系统。围绕桩工设备全面质量管理的“人、机、料、法、环”五个环节出发,研发出一套由信息化系统、智能化操控系统以及智能工艺系统三个部分组成的安全智能桩机作业专家系统。在现有作业工艺的基础上,对作业设备进行自动化升级改造、对作业人员进行信息化管理、对相关物料进行系统化支配、对作业工法进行智能化优化、对作业环境进行全掌控,实行集中操作,基本实行无人化的智能操控。

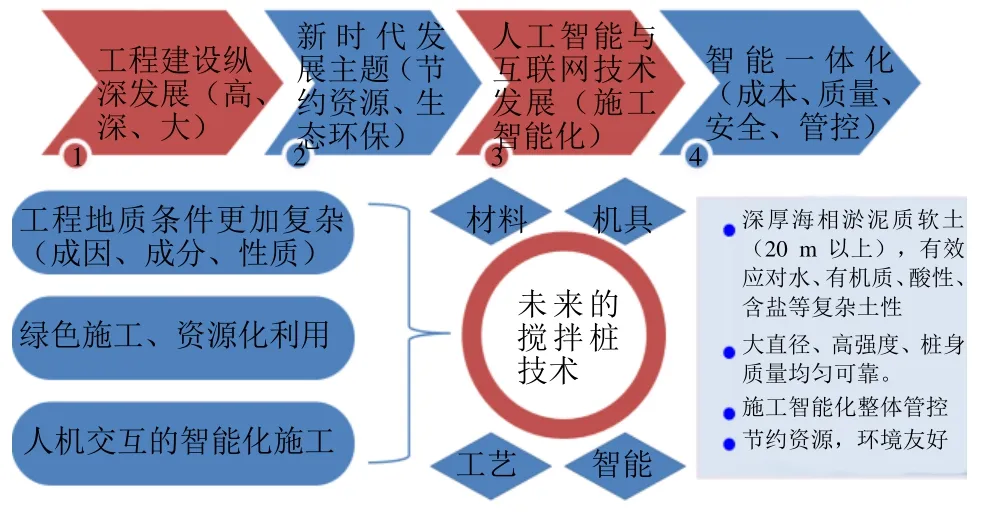

图1 搅拌桩技术发展与创新的设想Fig. 1 Assumption of development and innovation of mixing pile technology

图2 桩机施工智能化系统架构图Fig. 2 Intelligent system architecture diagram of pile driver construction

2 新型搅拌桩机与固化材料的研制及应用[13-14]

2.1 大直径超深搅拌加芯一体化桩机

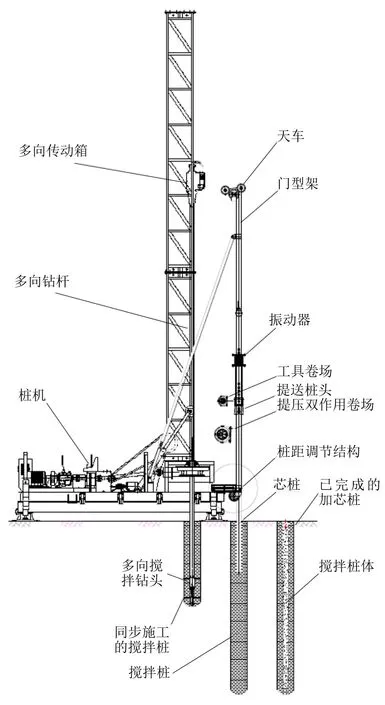

针对常规水泥土搅拌桩的不足,在现有的大扭矩搅拌桩基础上进行创新和改进,将多向多轴搅拌、加芯加劲、刚-柔性桩复合地基技术进行融合,发挥各自优势,研发形成大直径(80~150 cm)、超深(35 m以上)、搅拌加芯一体化的新型复合桩机,可以同步施工,一次性成桩,大幅度提高施工效率,调节不同的芯桩率和芯长比,同时具备竖向增强、水平抗剪、深层止水等多项技术功能,可以满足深厚复杂软土地基加固、超深超大地下空间开发、深基坑支护等工程建设的需要,见图3。

图3 大直径超深搅拌加芯一体化桩机结构示意图Fig. 3 Structure schematic diagram of large diameter ultra-deep mixing and core integration pile machine

为克服深层搅拌不均匀、成桩质量差的难题,新桩机在搅拌设备和工艺上采用了如下技术创新:(1)上下四层八叶片组成的多向搅拌钻头,内外双钻杆实施,上面两层叶片顺时针旋转与下面两层叶片逆时针旋转同时进行,保证浆液与土体搅拌更加充分;(2)采用双排链及传动轴传动进行进尺转速分离,能提供更大扭矩,通过档位控制转速,能进行低、中、高转速的切换,配合进尺深度,通过桩机下钻电流变化以及地勘资料了解项目地层情况,在深层搅拌过程中采用高转速、慢进尺或在特殊地层停钻复搅,能使浆液与深层淤泥的搅拌更加充分,针对含水量较高的地层在桩底做好封底复搅,避免底部水在强压力下通过钻杆提升冲击桩体,影响成桩质量;(3)为了提高浆液的利用效率及搅拌及时性,将喷浆口从钻杆处引出至叶片中部,浆液喷出后,叶片能立即将浆液与土体进行搅拌,在充分利用浆液的同时,搅拌更加均匀;而且可解决大直径超深搅拌桩在深层淤泥中喷浆压力不够、有效缓解在特殊情况下泥土直接堵塞钻杆喷浆口等问题。

2.2 新型节能环保型固化材料

针对水泥土搅拌桩加固软黏土普遍存在强度低、不均匀,特别是在深厚海相淤泥质地层中成桩难以控制的问题,十余年来组织专家技术人员、联合高校、科研机构等,大量投入人力、物力和财力,坚持不懈地进行固化材料的创新研究,在珠海、中山、江门、南沙等不同区域、不同项目类型的工程中进行反复试验,重点针对海相淤泥的高含水量、高有机质含量、有害盐离子和酸碱不平衡等关键的物化特性,不断研究改进和完善,成功研发出新型QC系列软土固化剂,较好地解决了在海相深厚流塑状淤泥地基中成桩不均匀、强度不高、取芯不完整、甚至不成桩的难题。

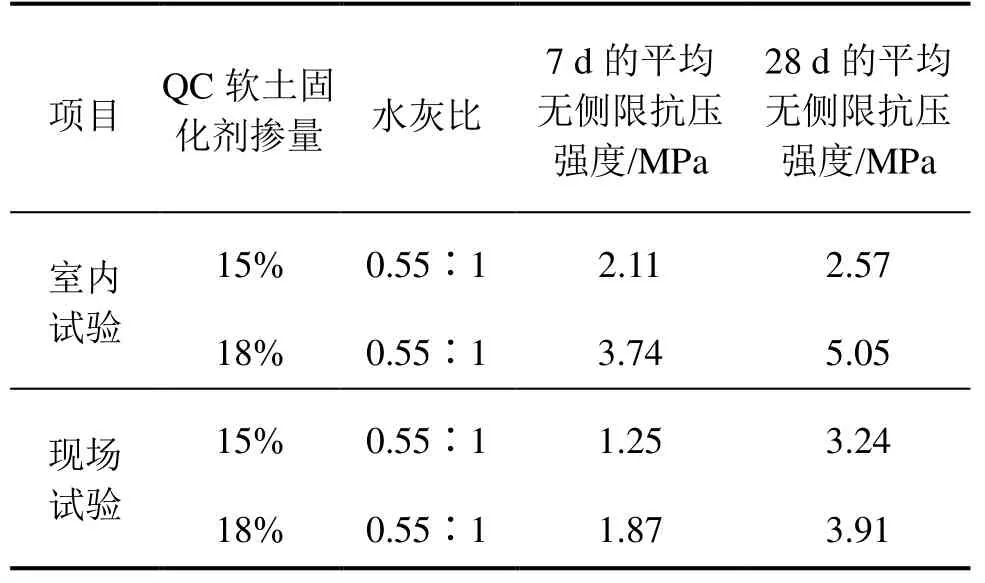

新型QC系列固化剂成本低,环保性好。水泥熟料掺量仅为10%~25%,其他材料采用经处理后的工业废料,如高炉粒化矿渣、粉煤灰、以及电厂发电过程中产生的工业废料脱硫石膏等,就地取材,实现工业废渣的资源化利用。该固化材料质量好、水稳定性好、耐久、早期强度高、后期强度不受影响,如表1所示。

表1 QC固化土无侧限抗压强度测试结果Table 1 Unconfined compressive strength test results of solidified soil using QC curing agent

2.3 工程应用实例

将搅拌桩技术发展的两个重要内容“桩机设备与工艺”和“固化材料”融合在一起,形成公司自主研发的“海相淤泥质土专用固化剂及配套设备工艺”新技术,已申报国家发明专利受理审查中,其中新型桩机设备已取得国家专利。新技术已在向莆铁路南昌枢纽工程、南广铁路梧州南站、贵广南广铁路广州枢纽工程、衢宁铁路宁德站前工程、江门会港大道、鹤岗高速等多个铁路、高速公路工程软土地基处理得到成功应用,桩身强度高、取芯连续完整,检测无侧限抗压强度、地基承载力均满足设计要求。大直径超深搅拌加芯一体化桩机施工现场见图4。

图4 大直径超深搅拌加芯一体化桩机施工现场Fig. 4 Construction site of large diameter ultra-deep mixing and core integration pile machine

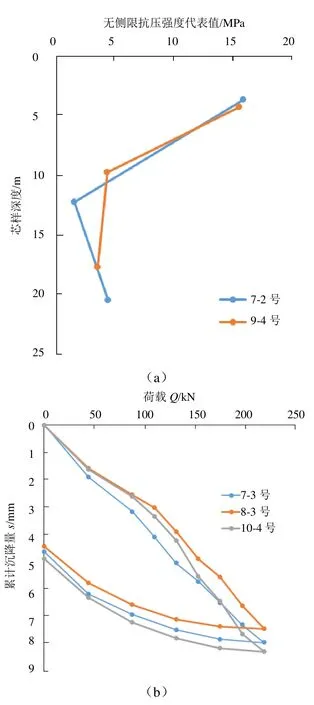

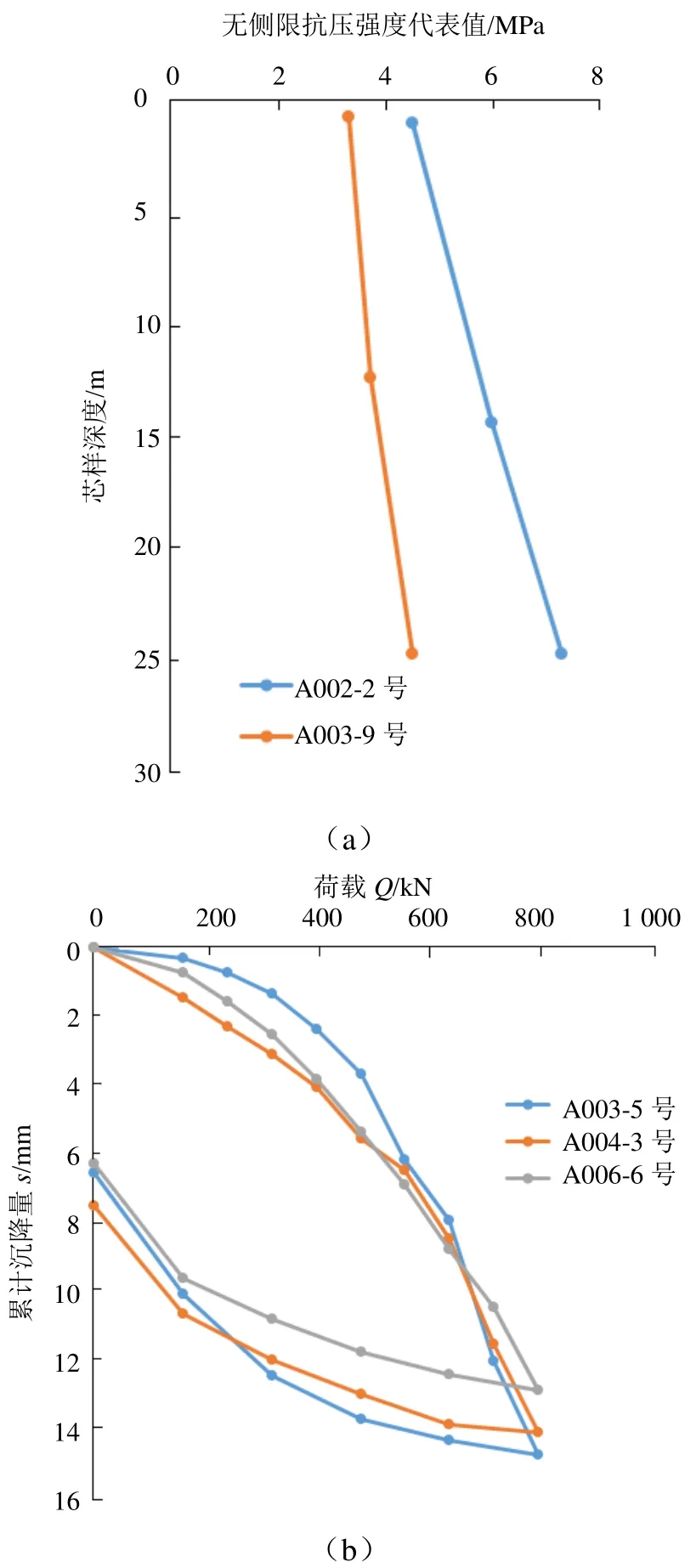

(1)珠海大道扩建工程先行标项目,设计搅拌桩 1 535根,桩径 600 mm,桩身设计强度≥0.8 MPa,设计桩长22.7 m,桩端持力层为淤泥质粉质黏土。设计单桩承载力特征值110 kN。现场施工自2020年1月初开始,3月下旬由第三方质检单位进行取芯检测(两根检测桩)和静载试验(三根检测桩),结果表明,取芯率均达到95%以上,芯样均匀完整,胶结程度良好(见图5),均呈大于100 mm长的柱状,芯长最大超过 0.8 m。桩身强度代表值分别为1.59、3.55 MPa,超过设计要求,单桩承载力特征值达到110 kN,满足设计要求,见图6。

图5 珠海大道扩建工程先行标施工现场Fig. 5 Construction site of first section of Zhuhai avenue extension project

图6 珠海大道扩建工程先行标取芯强度与单桩承载力试验分布曲线Fig. 6 Curves of core samples strength and Q-s in first section of Zhuhai avenue extension project

从取芯强度分布曲线可以看出,桩身强度分布的不均匀性还是存在,中下部仍是难点。从技术发展的角度来看,通过后续的智能化升级改造,钻进过程中根据传感器自动监测扭矩、转速、流速等参数的变化,从而自动识别地层土性,优化后台制浆水灰比,智能控制喷浆和搅拌,实现喷浆用量科学化、桩身质量均匀化。

从单桩静载试验的Q-s曲线可以看出,三根单桩受压变形的曲线线性化明显,说明单桩加压条件下,桩间软土发挥的作用较弱。最大加载达到220 kN时,三根桩的最大沉降量分别为7.47、7.97和8.31 mm,卸载后最大回弹量分别为3.02、3.33和3.42 mm,回弹率分别为40.4%、41.8%和41.2%。若不考虑桩体本身的受压变形,试验变形量较小,主要应为桩端下卧淤泥质粉质黏土层的压缩变形。

(2)珠海市鹤港高速(鹤州—高栏港)一期工程HGTJ3标段,采用加芯搅拌桩,桩径600 mm,桩身设计强度≥1.0 MPa,设计桩长25.0 m,芯桩为边长 20 cm的预制混凝土方桩,长度分别为 20、22.5 m,单桩竖向抗压承载力特征值≥400 kN。施工结束后于2018年6月下旬进行钻孔取芯(2根桩)和单桩静载试验(3根桩),取芯检测表明芯样连续、完整、坚硬、搅拌均匀、呈柱状;检测桩长与施工记录桩长相符,桩身水泥土芯样抗压强度代表值分别为4.5、3.3 MPa,超过设计要求。单桩承载力特征值达到400 kN,满足设计要求,见图7。

图7 鹤港高速一期工程HGTJ3标取芯强度与单桩承载力试验曲线Fig. 7 Curves of core samples strength and Q-s in HGTJ3 section of He-Gang highway project

检测桩 A004-3号和 A006-6号的芯桩长度是20 m,芯长率为80%,检测桩A003-5号的芯桩长度是 22.5 m,芯长率为 90%,从单桩静载试验的Q-s曲线可以看出,芯长率不同,受压过程中桩身的压缩变形存在差异,芯长率较大时在相同加压荷载下桩身压缩量较小。加芯对于增强桩身刚度、提高搅拌桩的单桩承载能力的效果是明显的,在满足设计要求的前提下应综合考虑经济性、土层分布、桩身强度和受力变形以及桩土相互作用等因素来确定合理的芯长率。

从现场应用情况来看,为保障深厚淤泥软土的加固效果,满足地基承载力和工后沉降控制的要求,要重视桩身中下部和桩端的搅拌和喷浆质量,搅拌桩施工结束后应铺设褥垫层以构成复合地基,协调桩-土变形和应力分担,发挥桩土共同作用。

3 结 论

搅拌桩技术的发展创新一直在路上,继续深入开展桩机设备的升级改造、施工技术与工艺的创新以及与工业互联网、大数据、人工智能、5G技术等新兴高科技的交叉融合,才能应对复杂地质条件和土层特性,才能满足工程建设纵深发展的需要。

应继续研发新型节能环保型固化材料,针对不同区域地质环境和土质特点,深入开展固化材料与土体反应的微细观结构变化、固化机理与强度增长的研究,重点关注土体的含水率、有害盐离子、有机质等物化特性,建立适应不同区域、不同土质特点的固化剂大数据平台。通过采用新的技术措施和方法对工程建设领域产生的大量废旧资源(如拆挖产生的砖块、混凝土等建筑垃圾、沟塘底泥、工程矿渣、钻孔废浆、盾构废渣等)进行有效的资源化利用,充分利用废弃建筑垃圾和工业废渣,逐步减少水泥、砂石料的用量,在满足质量要求的前提下节省投资,节省资源,保护环境,实现节能环保的“绿色施工”。

应继续研发和改进桩机设备装备,引入专家智慧构建地层自动识别系统,进行施工搅拌与喷浆的自动优化控制,加快桩工行业数字化与智能化升级步伐,将新兴高科技、高精端制造与传统基建相结合,逐步完善岩土、桩机装备、施工工艺与工法等行业技术标准,通过桩工设备装备及工艺的全面自动化、实时化、信息化和智能化,实现“智能施工”,最终实现“智慧桩工”。